|

Схема №3 позваляет подымать большие грузы до 350т

|

|

|

|

Требования предъявляемые к электроприводам грузоподъемных механизмов

В настоящие время к грузовым лебедкам предъявляется ряд эксплуатационно-экономических и технических требований.

Основными из них являются:

1) Высокий коэффициент производительности грузовых операций

2) для поддержания оперативной и безопасной работы с различными грузами нужен необходимый диапазон изменения рабочих скоростей;

· безотказная работа лебедки в течение погрузки (или разгрузки) судна (высокая надежность электропривода);

· простота схемы и конструкции;

· номинальный уход в эксплуатации, удобство и простота обслуживания;

· минимум вредного влияния пусковых токов двигателя на судовую сеть;

· уменьшенный расход электроэнергии (минимальные мощность электропривода);

· минимальная стоимость оборудования и его габариты.

высокая производительность грузовых операций, является важнейшим требованием в частых случаях является.

ТИРИСТОРНОЕ УПРАВЛЕНИЕ

В наши дни находит все чаще используют тиристороное управление электродвигателями. Такой электропривод имеет такие важные качества, как надежность работы, небольшая мощность управления, широкие регулированные скорости, малые габариты и масса и т. д.

ТЭДФ управляет двигателем с фазным ротором с помощью силовых тиристоров за счет ввода реактивных либо активных сопротивлений в цепь ротора; широкий диапазон регулирования получаем за счет применения импульсно-ключевого регулирования и динамического торможения. В сравнении с релейно-контакторным панелям в панелях ТЭДФ используются бесконтактная коммутация (тиристорнный ключ) дает существенные преимущества по отношению к релейно-контакторным панелям. Повышенная износостойкость коммутации панелей делают особенно актуальными для грузовой лебдки с тяжёлыми и весьма тяжёлыми режимами работы в средах с повышенным содержанием пыли и влаги.

|

|

|

Необходимость применения тиристорных схем управления

Тиристорные системы грузовой лебедки применяются для механизмов с дополнительными требованиями позиционирования груза, которым необходима плавность хода грузовой лебедки. Тиристорное управление обеспечивает безударный режим работы грузовой лебедки, возможен плавный разгон и торможение. Продлевается ресурс редукторов, тормозов, муфт, электродвигателей, уменьшается раскачка груза, и тем самым повышает производительность работы.

Плюсы и минусы тиристорного управления грузовой лебедки:

Основное достоинства: простота конструкции, высокая надёжность неприхотливость, нечувствительность к кратковременному перекосам фаз и к частым исчезновениям напряжения, отсутствие необходимости обслуживания, а также дешевизна по отношению к системам с частотным управлением и значительный срок службы.

Системы тиристорного привода для грузовой лебедки за многолетнею эксплуатацию они проверены временем,в самых тяжёлых условиях эксплуатации, чего нельзя сказать о частотных системах управления.

Однако тиристорные системы перед частотным приводом имеют свои минусы. Во первых меньшие регулировочные возможности управления моментом и поддержанием скорости приводов перемещения и отсутствие развитой интеллектуальной защиты привода. Во вторых недостатками систем ТП — ДП являются: относительная сложность устройства тиристорных агрегатов, относительно высочайшие серьезные и эксплуатационные издержки, негативное воздействие на сеть. Системы тиристорного управления приводом грузовой лебедки имеют Срок службы - более 10лет. Гарантированную безотказную работу в широких пределах рабочих температур от -40 С до + 60 и без необходимости применения дополнительных устройств поддержания микроклимата. Климатическое исполнение до IP- 66.

|

|

|

Анализ схем:

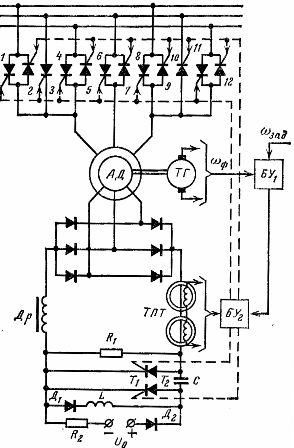

на чертеже 1 и 2 показаны 4 схемы с тиристорным управлением.

Схема 1 На рис. 1.1 показана принципиальная схема тиристорного управления двигателем на постоянном токе независимого возбуждения для механизма грузовой лебедки. Питание якоря двигателя происходит от реверсивного тиристорного преобразователя. В схему тиристорного преобразователя входят силовой трансформатор Тр, предназначенный для согласования напряжений и нагрузки преобразователя. А так же имеет две группы тиристоров Т1— Т6 и Т7 — Т12, соединенных по трехфазной мостовой встречно-параллельной схеме, и нескольких уравнительных реакторов 1 УР и 2 УР, которые в свою очередь являются и сглаживающими реакторами, выполненными ненасыщающимися.

Выпрямленное напряжение тиристорного преобразователя (ТП) регулироваться с помощью полупроводниковой системы импульсно-фазового управления, которая состоит из двух блоков СИФУ1 и СИФУ2 которые подают на соответствующий тиристор по два отпирающих импульса, сдвинутых по фазе на 60°.

Тиристорный электропривод грузовой лебедки состоит из одноконтурной системы управления, выполненной с использованием быстродействующего суммирующего магнитного реверсивного усилителя (СМУР), который получает питание от генератора прямоугольного напряжения частотой 1000 Гц.. потенциометр ПОС. Командоконтроллер КК регулирует значение, а так же полярность сигнала который определяет скорость и направление вращения привода. Блоки однофазные реверсивные серии БТО

Плюсы:

плавность разгона и тормажения.

более мягкий режим работы нежели при релейно-контакторной системе.

высокую (до 3000 об/мин) частоту вращения, а также хорошую регулировка.

Минусы: Сложность конструкции, низкую надежность, высокую стоимость и затраты на ремонт и обслуживание.

Применение тиристорного регулятора напряжения, особенно реверсивного, принципиально обеспечивает зону регулирования скорости, покрывающую всю рабочую часть плоскости М, ω от —ωн до + ωн и от — Мк до +Мк. Однако при этом будут иметь место значительные потери скольжения в самом двигателе, что приводит к необходимости существенного завышения его установленной мощности, а следовательно, и его габаритов.

|

|

|

В связи с этим для механизмов грузовой лебедки создаются системы асинхронного электропривода, в которых управление двигателем осуществляется путем сочетания импульсного регулирования сопротивления в роторе и изменения напряжения, подводимого к статору. Этим достигается заполнение всех четырех квадрантов механических характеристик. Схема 2.

Необходимая жесткость механических характеристик во всем диапазоне обеспечивается жесткой отрицательной обратной связью по скорости, осуществляемой посредством тахогенератора ТП В схеме предусмотрены токовая отсечка (реле РП1 и РП2) и упреждающее токоограничение, что обеспечивает пуск ЭП с неизменным током якоря, равным току упора чертеж 4.

Схема №3 позваляет подымать большие грузы до 350т

Регулирования угловой скорости производится двумя путями:

изменение сопротивления резисторов включаемых в цепь ротора.

изменение механической нагрузки посредством тормоза вихревых токов (ТВТ).

ТВТ представляет собой электромагнитную муфту, на неподвижном статоре которой располагаются полюса, намагничиваемые постоянным током. При вращении ротора в нем наводятся вихревые токи, которые взаимодействуют с магнитным потоком статора, создают тормозной момент. Этот тормозной момент направлен на встречу моменту, развиваемому приводным двигателем. Таким образом на вал двигателя передается дополнительная механическая нагрузка. Меняя ток возбуждения полюсов статора, можно изменять в широкий пределах значения тормозного момент, создаваемого ТВТ. Регулирования тормозного момента осуществляется тиристорный регулятором тормоза (ТРТ)

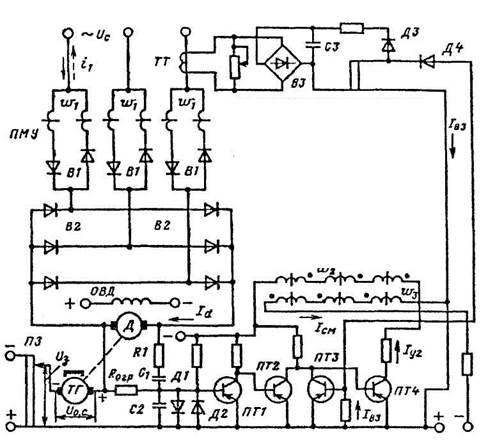

Основная схема.

Большинство грузовых лебедок грузоподъемностью свыше 10 т имеют два независимых механизма подъема с соотношением грузоподъемности от 1:3 до 1:5. До 80% таких грузовых лебедок используются в машиностроительной отросли производства. У этих грузовых лебедок механизм наибольшей грузоподъемности (главный подъем) используется эпизодически при перемещений грузов от 70 до 100% номинальной грузоподъемности, а постоянная работа осуществляется либо главным подъемом при грузоподъемности менее 70% от номинальной, либо механизмом меньшей грузоподъемности (вспомогательный подъем). При этом ресурс главного подъема почти не расходуется, тогда как у остальных механизмов расход ресурса идет независимо от главного подъема. Ко времени капитального ремонта все механизмы, кроме главного подъема, безусловно подлежат ремонту, а главный подъем тоже ремонтируется, хотя в этом нет особой нужды. Из –за постоянного недоиспользования механизма главного подъема.

|

|

|

было принято решение объединить оба механизма подъема в один со скоростными параметрами более высокими, чем у каждого механизма в отдельности. Новый механизм подъема компонуется следующим образом.

Лебедка подъема имеет один барабан с канатом, полиспастом и крюком наибольшей грузоподъемности, на большем крюке укрепляется также крюк малой грузоподъемности. Редуктор связывает барабан с главный двигателем. Главный двигатель имеет синхронную частоту вращения 750 об/мин. На муфте, соединяющей двигатель с редуктором, располагается тормоз с приводом от гидротолкателя. Второй конец вала основного двигателя соединен муфтой с валом двухскоростного короткозамкнутого электродвигателя, имеющего синхронные частоты вращения 1500/250 об/мин. Таким образом, на одном валу расположены: основной электродвигатель с фазным ротором на 75 об/мин и двухскоростной короткозамкнутый двигатель на 1500/250 об/мин.

Управление объединенным механизмом наиболее удобно осуществлять одной рукой, поэтому командоконтролеры имеют общий привод от одной рукоятки. Каждый командоконтролер имеет по пять рабочих положений каждого направления движения с тем, чтобы согласовать в пределах рабочих положений необходимые подключения обмоток двигателей, редукторов и других элементов схем. В рабочем положении 1подъема основной двигатель с фазным ротором подключается к питающей цепи. В его роторную цепь включен резистор с наибольшим сопротивлением, а роторная цепь замыкается тиристорным импульсно-ключевым коммутатором, состоящим из двух полумостов: первого с тремя тиристорами и второго с тремя диодами. Импульсно – ключевой регулятор настраивается на режим включения в зоне роторных напряжений от номинального до 85-90% номинального, благодаря чему обеспечивается малая частота вращения вала двигателя (около 100 об/мин) независимо от нагрузки до значения пускового момента, равного 70% номинального момента основного двигателя. В этом же положении у второго двигателя к сети подключается тихоходная обмотка с частотой вращения холостого хода 250 об/мин и пусковым моментом, равным примерно 50% номинального момента основного двигателя. Таким образом, при совместном включении суммарный пусковой момент на первом положений составляет 120% номинального и поэтому будет обеспечивать подъем с малой скоростью любых грузов вплоть до максимальной грузоподъемности.

|

|

|

В положении 2подъема вспомогательный двигатель отключается, а у двигателя с фазным ротором отключается импулсно - ключевой коммутатор и выводится одна ступень резистора. Появляется возможность разгона. В положениях 3,4 подъема завершается разгон основного двигателя до номинальной частоты вращения, равной примерно 700 об/мин при подъеме любых грузов вплоть до номинальных значений при отключенном вспомогательном двигателе. При переводе в положение 5 подъема происходит отключение от сети основного двигателя, а у вспомогательного подключается к сети быстроходная обмотка. При грузе массой равной не более 30% номинальной грузоподъемности, электропривод разгоняется до частоты вращения около 1400 об/мин. При ошибочной установке контролела в положение 5 подъема при максимальном грузе привод в начале рагонится до частоты в 700 об/мин, а затем либо будет медленно замедлятся до остановки, либо будет работать на частоте около 700 об/мин до срабатывания защитных тепловых реле вспомогательного двигателя. Для обеспечения необходимой безопасности в случаи ошибачных действий оператора расчетное значение пускового момента вспомогательного двигателя не должно быть ниже 85% номинального момента основного двигателя.

При возвращении контролера в сторону снижения скорости подъема происходит электрическое торможение от 1500 об/мин до 750 об/мин основного двигателя, а от 750 об/миг до 250 об/мин торможение вспомогательного двигателя. Таким образом, механический тормоз не несет тормозной нагрузки и выделение энергии на его тормозных поверхностях не превышает нескольких ватт.

В положении 1-3 спуска основной двигатель отключается от сети и включается по схеме электродинамического торможения способом самовозбуждения с шунтировкой контура самовозбуждения ступенью пускового резистора. При таком включении двигатель достигает ограничение тормозного момента значением, приемлемым для механической прочности редуктора, муфт и валов.

Для обеспечения движения груза, не преодолевающего трения механизма, тихоходная обмотка вспомогательного двигателя в положении 2 подключается к сети. Оба двигателя работают одновременно, причем вспомогательный – в режиме частоты вращения около 100 об/мин в двигательном режиме (близок к пусковому моменту). Основной двигатель работает в режиме динамического торможения, развивая тормозной момент, равный сумме пускового момента вспомогательного двигателя и момента от груза.

В положениях 3,4 спуска вспомогательный двигатель отключается от сети и основной двигатель работает в режиме динамического торможения (положение 3); в положении 4 спуска основной двигатель подключается к сети и происходит опускание любых грузов в режиме рекуперативного торможения на сверхсинхроной скорости с частотой вращения около 800 об/мин.

В положении 5 осуществляется спуск с повышенной скоростью любых грузов. При этом к сети подключается как основной двигатель, так и быстроходная обмотка вспомогательного двигателя. Основной двигатель используется в режиме импульсо-ключевого включения с максимальным значением сопротивления пускового резистора.

При частоте вращения до 1400 об/мин (сверхсинхроная частота вращения 650 об/мин) тиристорный коммутатор в роторной цепи разомкнут и вспомогательный двигатель разгонят привод без участия основного двигателя. Если при этом на крюке висит груз максимальной массы, вспомогательный двигатель может его не удержать,но при частоте вращения выше 1400 об/мин (напряжение на роторе близко к номинальному) замыкается цепь тиристорного коммутатора и основной двигатель приходит в режим сверхсинхроного рекуперативного торможения и создает дополнительный тормозной момент не менее 50% номинального. При сложении тормозных моментов основного и вспомогательного двигателей гарантируется безопасный спуск любого поднетого лебедкой груза при электрическом торможении, то есть без нагрева и износа тормозных поверхностей механического тормоза.

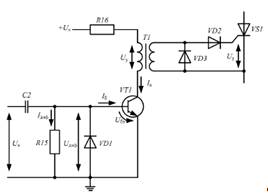

Чертеж 4Схема преобразователя

Схема состоит из:

· силовой части, которая включает в себя трансформатор Тр1, со средним выводом на вторичной обмотке,

· двух тиристоров S1 и S2

· нагрузки Zн,

· системы импульсно – фазового управления (СИФУ), которая управляет работой силовой части.

Для исключения влияния коммутирующих токов силовой части на управляющую схему, силовая и управляющая части преобразователя обычно запитываются от двух разных трансформаторов

Работу импульсно-фазового управления представляет из себя следующее:

1. Устройство запитывается через диодный мостик М1.

2. В исходном состоянии транзисторы Т1 и Т2 закрыты.

3. На базы транзисторов Т1 и Т2 паодается напряжение, снимаемое с обмотки 1-1, трансформатора Тр2.

4. если на базу транзистора Т1 приходит положительная полуволна, то на базу транзистора Т2 в это же время приходит отрицательная полуволна.

5. На базу транзистора Т1, через период π приходит отрицательная полуволна

6. на базу транзистора Т2 – положительная.

7. угол открытия транзисторов регулируется резистором R. Транзистор Т1 при подаче отрицательной полуволны на базу транзистора открывается через время, заданное резистором R (в нашем случае это угол в 100 градусов).

Транзистор Т1 при подаче отрицательной полуволны на базу транзистора открывается через время, заданное резистором R. На управляющий электропривод S1, через конденсатор С1 подается положительный импульс через конденсатор С1 – происходит открытие тиристора и в нагрузку через него идет ток. Тиристор закрывается, если в нем уменьшить ток до нуля. Аналогично происходит работа транзистора Т2 и управление тиристором S2.

Напряжение на тиристоре растёт до поступления управляющего импульса на первой полуволне. Тиристор открывается, в момент поступления управляющего импульса и напряжение на нём падает до нуля. Тиристор закрывается, в момент перехода напряжения через ноль и к тиристору прикладывается обратное напряжение на второй полуволне. тиристор не открывается в отсутствии управляющего импульса (третий полупериод, поэтому к нему прикладывается полное напряжение, как в прямом так и в обратном направлениях.

Ток в нагрузке будет постоянным, если в нагрузке будет большая (бесконечная) индуктивность.. Тиристор открывается управляющими импульсами, а закрывается при отсутствии тока. Тиристор не будет закрываться, так как ток постоянный, потому что индуктивность бесконечная. Т.е. тиристоры не будут управляться, они будут работать в режиме диодов.

Синхронизирующее Устройство (СУ) – это устройство предназначено, для синхронизации управляющих импульсов с силовой сетью. Данная схема формирует напряжение, совпадающие по фазе с силовым напряжением на тиристорах, и изолирует СИФУ от сети. При этом напряжение получают с помощью трансформатора, схема соединения которого дает получение необходимых Uc;

Формирователь Опорного Напряжения (ФОН) – необходим чтобы получить опорное напряжение Uоп, которое изменяется по косинусоиде в диапазоне регулирования тиристора. В начале диапазона Uоп равно Uуmax, а в конце становится равным нулю;

Фазосдвигающее Устройство (ФСУ) – необходимо, что бы произошел сдвиг по фазе между синхронизирующим напряжением и управляющим импульсом на угол управления α который зависимости от величины напряжения управления.

Формирователь Импульсов (ФИ) – создает импульсы определенной длительности и амплитуды в моменты включения тиристоров.

Выходное Устройство (ВУ) – устройство, передает сформированный импульс на тиристор, предварительно усиливая его.

Синхронизирующее Устройство (СУ) – это устройство предназначено, для синхронизации управляющих импульсов с силовой сетью. Данная схема формирует напряжение, совпадающие по фазе с силовым напряжением на тиристорах, и изолирует СИФУ от сети. При этом напряжение получают с помощью трансформатора, схема соединения которого дает получение необходимых Uc;

Формирователь Опорного Напряжения (ФОН) – необходим чтобы получить опорное напряжение Uоп, которое изменяется по косинусоиде в диапазоне регулирования тиристора. В начале диапазона Uоп равно Uуmax, а в конце становится равным нулю;

Фазосдвигающее Устройство (ФСУ) – необходимо, что бы произошел сдвиг по фазе между синхронизирующим напряжением и управляющим импульсом на угол управления α который зависимости от величины напряжения управления.

Формирователь Импульсов (ФИ) – создает импульсы определенной длительности и амплитуды в моменты включения тиристоров.

Выходное Устройство (ВУ) – устройство, передает сформированный импульс на тиристор, предварительно усиливая его.

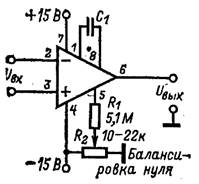

Формирователь опорного напряжения, необходим для получения опорного напряжения Uоп, который изменяется по косинусоиде в диапазоне регулирования тиристора.

В его состав входит:

· Интегратор

· Сумматор

· инвертор

Интегратор, сумматор, инвертор и компаратор напряжения сделаны на основе операционного усилителя и имеют различные схемы включения. Так как марка операционного усилителя для различных схем включения может быть одна, поэтому для интегратора, сумматора, инвертора и компаратора выбиран операционный усилитель К153УД2.

|

|

|