|

Наноматериалы для хранения водорода

|

|

|

|

Важная проблема, в нанотехнологии – это компактное и безопасное аккумулирование и хранение водорода для использования в топливных

элементах. Идеальное устройство для хранения водорода должно содержать большое количество водорода в небольшом объеме и легко отдавать его по мере необходимости. Было предложено несколько принципиально разных подходов к хранению водорода, один из которых основан на использовании углеродных материалов, в частности нанотрубок. В «Водородной программе» Министерства энергетики США (1992) был установлен следующий критерий: для создания эффективного топливного элемента необходимо добиться аккумулирующей способности углерода 63 кг H2/м3 носителя (6,5 % мас. H2).

С тех пор началась гонка за процентами водорода.

Все способы хранения водорода можно разбить на три больших класса: физические, физико-химические (адсорбционные) и химические. У каждого из них есть свои достоинства, недостатки и область применимости. Самые традиционные – физические методы. Газообразный водород хранят в баллонах емкостью от нескольких литров до нескольких кубометров под давлением 35 атм, жидкий водород – в специальных криогенных резервуарах при низкой температуре. Основные преимущества баллонного хранения – простота и отсутствие энергозатрат для получения газа; недостатки – низкая

объемная плотность и возможность утечек.

Среди материалов, способных адсорбировать водород, особое внимание привлекают углеродные материалы. Уже давно известно, что активированный уголь низкой плотности способен поглощать до

7–8 % (мас.) водорода при давлении 4 МПа (40атм) и температуре 65–75 К.

В последнее десятилетие внимание ученых приковано к углеродным наноматериалам – нанотрубкам и фуллеренам, с которыми связаны атомы переходных металлов. Эти материалы относительно дешевле и легче возобновляемы, чем другие, кроме того, они имеют небольшую плотность. Главное преимущество углеродных нанотрубок – возможность хранить водород при низком давлении. Они способны адсорбировать значительное количество водорода – особенно перспективны в этом отношении двустенные трубки. Повысить адсорбционную емкость углеродных материалов можно в результате добавления металлов – катализаторов диссоциации водорода, среди которых одним из лучших является палладий.

|

|

|

Один из механизмов поглощения водорода нанотрубками – хемосорбция, т.е. адсорбция водорода H2 на поверхности трубки с последующей диссоциацией и образованием химических связей C–H. Полное насыщение водородом всех атомов углерода позволит достичь массовой доли связанного водорода 7,7 %. Правда, хемосорбция не очень удобна для хранения водорода, поскольку извлечь связанный водород трудно: связи C–H полностью разрываются лишь при 600 °С. Гораздо более приемлемым механизмом для связывания является обратимая физическая адсорбция молекулярного водорода за счет вандер-ваальсова взаимодействия. Кроме того, даже несвязанный физически или химически водород может заполнять полости внутри нанотрубки или между стенками многостенных трубок. Расчеты показывают, что при

диаметре трубки 3 нм массовая доля водорода внутри трубки может достигать 15 %. Однако пока работа с углеродными наноматериалами не вышла за пределы лабораторий, и промышленного применения в

хранении водорода они не нашли.

Среди материалов, химически связывающих водород, самыми многообещающими считаются легкие и активные металлы, такие, как магний или кальций. Магний образует с водородом ионный гидрид, который содержит 7,6 % (мас.) водорода. Правда, реакция между обычным

|

|

|

металлическим магнием и газообразным водородом протекает слишком

медленно. Для ее ускорения магний применяют в виде микро- и наночастиц или используют сплавы, например Mg2Ni или Mg2Cu.

Более перспективный подход основан на создании композитных материалов, объединяющих достоинства своих компонентов и лишенных их недостатков. Так, новый композитный материал на основе фуллеренсодержащей сажи и гидрида магния, который способен обратимо поглощать 65 кг водорода на 1 м3 сорбента. Скорость и температуру реакций поглощения и выделения водорода композитными материалами можно регулировать с помощью каталитических добавок и формирования наноструктурированных материалов. Поэтому гидриды легких металлов остаются одними из самых перспективных объектов для создания технологий хранения водорода.

Нанокатализ

Одно из самых перспективных применений наночастиц связано с катализом. Напомним, что катализ – это изменение скорости реакции в присутствии катализатора. Катализ считают положительным, если скорость реакции увеличивается, и отрицательным, если скорость уменьшается. Отрицательный катализ по-другому именуют ингибированием.

Катализатором называют вещество, направляющее химическую реакцию по другому пути и тем самым изменяющее ее скорость. Катализатор участвует в реакции, но в ней не расходуется, т.е. после ее окончания остается в неизменном виде и количестве. Катализаторы играют огромную роль в нашей жизни. Ни одна химическая реакция в живых организмах не обходится без биологических катализаторов – ферментов.

Хорошие катализаторы должны сочетать в себе три основных качества – активность, селективность и устойчивость. Активность катализатора показывает, во сколько раз изменяется скорость реакции в его присутствии. Зачастую вместе с основной реакцией ускоряются и побочные, которые приводят к образованию ненужных или вредных продуктов.

Чтобы этого не происходило, катализатор должен обладать селективностью, т.е. в идеале изменять скорость только нужной реакции и не влиять на конкурирующие с ней процессы. В ходе работы катализатор постепенно утрачивает свои качества. Это происходит потому, что со временем загрязняется его поверхность, забиваются поры или меняется

|

|

|

форма активных центров. Устойчивость катализатора характеризуется

его сроком службы.

Поиск подходящего катализатора для химической реакции – это настоящее искусство. Здесь учитывается все: размеры молекул, их энергия, ориентация в пространстве, доступность, возможный экономический эффект и много других факторов. Не случайно, что состав большинства катализаторов, используемых в химической промышленности, запатентован, а многие даже засекречены. Создание нового эффективного катализатора – это серьезное научное открытие, которое часто удостаивается престижных премий. За

открытия в области катализа были присуждены шесть Нобелевских премий по химии.

Катализаторы чрезвычайно разнообразны по типу, составу и способам получения, однако все они обладают рядом общих свойств. Механизм действия всех катализаторов, в принципе, один и тот же: катализаторы выступают в роли посредника между реагентами и продуктами реакции. Они реагируют с исходными веществами и образуют

промежуточные соединения, которые в дальнейшем превращаются в продукты, и при этом катализатор регенерируется, т.е. возвращается

в исходное состояние.

Например, реакция соединения

A + B = P

в присутствии катализатора (K) может протекать в две стадии. Сначала катализатор реагирует с веществом A:

A + K = AK

(эта стадия может быть как обратимой, так и необратимой), а промежуточный продукт AK затем реагирует с веществом B, образуя продукт P, при этом катализатор регенерируется:

AK + B = P + K.

Большие перспективы катализа наночастицами связаны с двумя обстоятельствами. Во-первых, при уменьшении размера частиц все большая доля атомов оказывается на поверхности, и все меньшая – в объеме, поэтому катализатор, состоящий из наночастиц, обладает большой удельной поверхностью и может быть очень активным в гетерогенных реакциях.

Во-вторых, существует размерный эффект: многие свойства наночастиц зависят от их размера, поэтому, изменяя последний, можно управлять не только активностью, но и селективностью нанокатализатора. Так, например, в работе профессора Б.В.Романовского с

|

|

|

сотрудниками был доказан размерный эффект для окисления метанола на смешанном оксиде лантана и кобальта LaCoO3.

Рис. Зависимость скорости окисления метанола на LaCoO3

при различных температурах от размера частиц катализатора

При уменьшении частиц катализатора до нанометровых размеров

наблюдалось резкое увеличение скорости реакции.

Обнаружено, что нанокластеры золота, содержащие от 8 до 20 атомов, катализируют окисление угарного газа кислородом:

2CO + O2 = 2CO2

при низких температурах, вплоть до –70 °С. В этих условиях обычное золото не проявляет никакой активности. При уменьшении размера частиц до 5 нм и ниже меняется кристаллическая структура металла

и появляется каталитический эффект. Аналогичная картина наблюдается и для других благородных металлов – платины, родия, палладия.

Металлы подгруппы железа являются эффективными катализаторами гидрирования CO (реакция Фишера–Тропша):

СО + 3H2→Fe, CoСH4 + H2O.

Катализатор (например, кобальт) часто используют в виде твердых наночастиц сферической формы. Установлено, что уменьшение размеров частиц катализатора существенно увеличивает каталитическую активность.

Диоксид кремния

Наночастицы диоксида кремния (SiO2) обладают удивительным свойством: если их нанести на какой-либо материал, то они присоединяются к его молекулам и позволяют поверхности отторгать грязь и воду. Самоочищающиеся нанопокрытия на основе этих частиц защищают стекла, плитку, дерево, камень и т.д. Частицы грязи не могут прилипнуть или проникнуть в защищаемую поверхность, а вода легко стекает с нее, унося любые загрязнения.

Рис 79. Принцип действия самоочищающихся нанопокрытий

Нанотехнологи придумали, как защищать не только такие монолитные структуры, как дерево или камень, но и нашу с вами одежду. Одного литра водного раствора наночастиц SiO2, глубоко проникающих в волокна тканей, хватает для обработки 5-30 кв.м полотна. Ткань после нанесения покрытия свободно пропускает воздух, но не пропускает влагу. Можно забыть про трудновыводимые пятна от кофе, жира, грязи и пр. Покрытие устойчиво к трению, гибко, не портится от солнечного света, температуры и стирки.

Прочность наноструктурированных материалов

Экспериментальные исследования механических свойств наноматериалов показали, что предел прочности, твердость многих металлов (таблица.) значительно выше, чем в соответствующих массивных аналогах. Увеличение твердости и прочности с уменьшением размера зерна до некоторого критического размера практически характерно для всех кристаллов. Это вытекает из уравнения Холла-Петча, что предел текучести σТ зависит обратно пропорционально от среднего размера зерна d

|

|

|

σТ = σ0т + Kd–1/2

где σ0Т – предел текучести ммикроструктурированных материалов; K – коэффициент, характеризующий вклад в

упрочнение со стороны границ зерен.

Предельная текучесть некоторых металлов

| Металл | σ0Т, МПа | σТ, МПа | |||

| 16 нм | 64 нм | 100 нм | 225 нм | ||

| Алюминий | 22 | 38 | 30 | 28 | 26 |

| Вольфрам | 760 | 825 | 792 | 786 | 777 |

| Гафний | 500 | 544 | 529 | 518 | 507 |

| Железо | 170 | 202 | 186 | 189 | 178 |

| Золото | 40 | 64 | 56 | 49 | 44 |

| Ниобий | 210 | 258 | 242 | 229 | 218 |

| Палладий | 60 | 92 | 81 | 73 | 65 |

| Платина | 70 | 106 | 94 | 84 | 76 |

| Серебро | 20–30 | 42–52 | 35–45 | 29-39 | 23-33 |

Соотношение достаточно хорошо выполняется в широком диапазоне значений d вплоть до 1 мкм. Значения σТ, полученные экстраполяцией в область размера d < 100 нм в 2-3 раза превышают таковые для традиционных материалов. На практике оказывается, что нанокристаллические материалы, значительно прочнее крупнозернистых аналогов. Нанофазные Cu, Pd, Fe с размером зерна - 5 нм, полученные компактированием нанодисперсных порошков, показали значения твердости в 2-5 раз выше, чем у образцов с обычным размером зерна.

Обычно соотношение Холла-Петча выполняется для значительной части исследованных наноматериалов лишь до определенного размера зерна, а при более низких его значениях наблюдаются обратные эффекты: твердость (прочность) падает по мере снижения размера зерна.

При уменьшении размеров частицы изменяются не только ее механические свойства, но и термодинамические характеристики: температур плавления становится гораздо ниже, чем у образцов обычного размера. Например, температура плавления наночастиц алюминия падает с уменьшением размеров частицы.

|

|

а б

Рисунок – Зависимость температуры плавления наночастиц алюминия (а), золота(б) от их радиуса.

“Умные” материалы

Одним из главных практических применений нанохимии является производство всевозможных наноматериалов. Благодаря специфическим свойствам наночастиц, лежащих в их основе, такие материалы часто превосходят “обычные” по многим параметрам.

Разнообразие наноматериалов с уникальными свойствами буквально поражает воображение: это и сверхлегкие, сверхпрочные нанопокрытия для чего угодно — от самолетов до режущих инструментов, и самоочищающиеся ткани, и материал, защищающий человека от вредного воздействия радиоизлучения (ведущие производители сотовых телефонов уже планируют производить из него корпуса для телефонов нового поколения).

"Умные" материалы активно реагируют на изменения окружающей среды и изменяют свои свойства в зависимости от обстоятельств.

Помимо улучшения свойств привычных промышленных материалов развитие нанохимии ведет ко все большему распространению так называемых “умных материалов”.

Ферромагнитная жидкость представляет собой трехкомпонентную систему, состоящую из дисперсионной среды, магнитной фазы и стабилизатора. В качестве дисперсионной среды может выступать любая жидкая среда: вода, масло, различные растворы. В качестве магнитной составляющей обычно используются наночастицы, обладающие сильными ферромагнитными свойствами. Введение же в жидкость стабилизатора, прочно связывающегося с поверхностью магнитных частиц и препятствующего их агрегации, обеспечивает устойчивость такой жидкости. Ферромагнитные жидкости — это совершенно новый обширный класс магнитных материалов, и их, несомненно, ждет широкий спектр применений в технике и промышленности.

Такая система не только активно реагирует на изменения окружающей среды, но и поддается управлению. Поведение таких материалов можно запрограммировать заранее.

Американские физики создали необычный "наносплав" на основе магния и наночастиц карбида кремния, который одновременно обладает легкостью магния и высокой прочностью и стойкостью карбида кремния.

Физики из Лос-Анджелеса создали уникальный материал на базе сплава магния и наночастиц карбида кремния, который обладает рекордно высокой прочностью и крайне низкой плотностью, превосходя по этим свойствам все "авиационные" сплавы.

"Они заметили, что наночастицы могут заметно усилить прочность металлов, при этом не снижая их пластичности, в особенности легких металлов, таких как магний, но никому до них не удавалось равномерно распределить такие частицы по расплаву металла. Исследователи смогли сделать магний в 4-5 раз прочнее, чем он является в чистом виде, научившись "засеивать" расплав из магния и цинка небольшими наночастицами из карбида кремния – крайне прочного материала, почти не уступающего по своей твердости алмазу.

Для этого ученые создали специальную плавильную и распылительную установку, которая насыщает расплав наночастицами и при этом защищает его от окисления и других химических процессов, заставляющих частицы карбида кремния скапливаться в одних регионах расплава и почти отсутствовать в других. Эта установка работает довольно остроумным способом – она не наращивает концентрацию наночастиц в расплаве, а уменьшает концентрацию металла в нем, испаряя цинк и магний, имеющие гораздо меньшие температуры плавления, чем карбид кремния.

Физики создали из металла сверхупругую "губку" легче воздуха

Американские физики создали сверхлегкий и сверхупругий материал из металлических волокон - эта "губка" примерно на 25% легче воздуха и восстанавливает свою форму после сильнейших сжатий.

Сверхлегкие и пористые материалы из полимеров, кремния и некоторых металлов применяются для термической изоляции, защиты чувствительного оборудования от сильных ударов и тряски. Случайное расположение молекул им более крупных частиц в таких материалах является причиной их относительной непрочности и нестабильности других физических и механических свойств.

Группа ученых под руководством Тобиаса Шедлера (Tobias Schaedler) из Исследовательской лаборатории компании HRL в городе Малибу (США) создала сверхлегкий материал из металла, обладающий упорядоченной структурой.

"Воздушный" металл Шедлера и его коллег изготовляется в три этапа. Сначала ученые подготовили брусок из фоточувствительного полимерного материала, который испаряется при облучении ультрафиолетовым светом, и наложили на каждую его сторону специальный трафарет, пропускающий свет только в определенных точках поверхности. При этом размер отверстий можно свободно менять, выпуская губки с диаметром волокна от нескольких нанометров до одного сантиметра.

После облучения брусок представлял собой набор из множества соединенных друг с другом правильных восьмигранников - октаэдров. На следующем шаге ученые покрыли эти выемки сплавом никеля и фосфора химическим способом. Такое покрытие превращает отверстия в полимерной заготовке в частокол из полых металлических трубочек, толщину которых можно легко изменять, увеличивая или уменьшая продолжительность никелирования.

Затем исследователи покрыли брусок специальным растворителем, извлекли готовую "губку" и изучили ее механические и физические свойства. Единичный узел такого материала может выдержать давление в 2 миллиона атмосфер, не испытывая при этом сильной деформации, что всего в два раза меньше, чем у алмаза.

"Губка" Шедлера и его коллег способна полностью восстанавливать свою форму даже в случае, если сжать ее по одной из осей на 50%. После такой операции устойчивость к давлению падает примерно на 10%, но в последующие циклы сжатия-разжатия показатель уже практически не меняется.

Подобное поведение характерно для полимерных пен и материалов из углеродных нанотрубок, но не для металлических пористых материалов. Ученые объясняют необычное поведение металлических "губок" тем, что восьмиугольная трехмерная конструкция равномерно распределяет нагрузку по всей площади материала. Это позволяет обойти самый главный недостаток фосфор-никелевого сплава - его хрупкость.

Исследователи создали несколько других "моделей" губок и обнаружили, что устойчивость к давлению повышается вместе с ростом плотности материала. С другой стороны, увеличение толщины трубочек до очень больших значений привело к появлению другого типа "губки", чьи механические свойства больше напоминали металл, чем сверхлегкий материал. В частности, такая конструкция не восстанавливала свою форму после сжатия.

Аэрогели

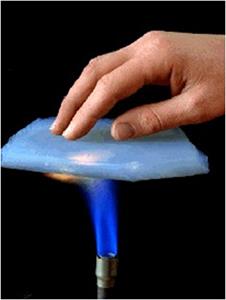

Гель – аморфный, некристаллический материал, состоящий из трехмерной сетки атомов и достаточно прочных ковалентных (обычно полярных) связей между ними, а также молекул растворителя, «застрявших» в пустотах геля. Если такой гель поместить в автоклав и подобрать условия (температуру и давление) так, чтобы была достигнута на фазовой диаграмме так называемая критическая точка растворителя, содержащегося в геле, то растворитель не сможет больше быть ни жидкостью, ни газом, а точнее, будет как бы и тем, и другим. В таком состоянии он легко покидает пустоты геля и оставляет, соответственно, прочный каркас геля пустым. В геле теперь структурные пустоты не содержат растворителя и он на 98-99% состоит из пор и только на 1 - 2% - из материальной субстанции. Этот оригинальный прием, называемый сверхкритической сушкой, нередко совмещают с заменой растворителя в геле. Например, углекислый газ при очень мягких условиях можно перевести в жидкое состояние, в котором он замещает в структуре геля воду, а после перевода CO2 в сверхкритическое состояние (опять-таки, при гораздо более мягких условиях по сравнению с критической точкой воды) происходит его удаление из объема геля. При этом практически сохраняется объем и форма исходного «мокрого» геля, и поэтому такой материал (аэрогель) является рекордсменом среди самых легких материалов. Его плотность достигает всего 0.3-0.03 г/см3, он во много раз легче пуха и при этом характеризуется вполне приличными прочностными характеристиками. Аэрогели, будучи внешне похожи на «лунный камень» из-за рассеяния света на микроскопических неоднородностях, являются одним из самых удивительных примеров неупорядоченных пористых материалов, размер пор в которых сопоставим с размером структурных полостей в гелях. Аэрогели (например, из SiO2 или TiO2) являются отличными теплоизоляторами, поскольку они не только могут выдерживать нагрев до 800-9000C, но и проводят тепло так же плохо, как и воздух, из которого в основном и состоят (лишь немного лучше вакуума - пустоты). На картинке сверху показано, как рука – спасается от жара газовой горелки за счет достаточно тонкой прослойки аэрогеля, расположенной между ладанью и пламенем. Кроме того, аэрогели можно использовать в качестве фильтров, сорбентов, носителей катализаторов, из них можно сделать особые сорта стекла и оптическое стекловолокно.

Совсем недавно был изобретен новый материал – графеновый аэрогель, отличающийся сверхлегким весом. Данный материал был получен группой исследователей из университета Чжэцзяна (Zhejiang University) в лаборатории Отдела науки о полимерах, под руководством профессора Гэо Чэо (Gao Chao). Благодаря тому, что новый материал имеет плотность ниже гелия находящегося в газообразном состоянии и немного выше плотности водорода, он по праву занял место самого легкого материала на планете.

Графеновый аэрогель – материал имеющий плотность 0,16 мГ/см3. Для его получения был использован самый современный и тонкий материал в мире – графен. Сам материал по сути напоминает пористую губку, в которой вещество занимает всего лишь около 1% объема, а остальную часть составляет воздух.

Графеновый аэрогель не смотря на свой чрезвычайно легкий вес, в тоже самое время является очень прочным и жестким материалом. Недавно открыли способность данного материала поглощать различные органические соединения, причем он поглощает их просто с фантастической скоростью. Графеновый аэрогель весом всего лишь 1 грамм способен фактически за 1 секунду поглотить 68,8 грамма, например, нефти, что открывает большие перспективы по его применению для поглощения и последующей нейтрализации нефти разлитой в океане.

Ну а визуально оценить насколько легок графеновый аэрогель можно по фотографиям приводимым ниже, смотря на которые кажется, что такого не может быть.

|

|

|