|

Расчетно-графическая работа

|

|

|

|

«Расчет технологических размеров при проектировании технологических процессов механической обработки втулки»

по дисциплине

«Технология производства ракет»

РГР.0268999.45.19.00.000.ПЗ

Руководитель работы

___________________

___________________

(подпись, дата)

Выполнил студент гр.РК-171

Крючкова Д.А.

___________________

___________________

(подпись, дата)

Оценка ____________

Омск – 2019

Рисунок 2. Профиль НП 3335-6. Чертёж заготовки

Таблица 1

План механической обработки втулки

| № Операции | Наименование, содержание операции | Операционный эскиз | Станок, приспособление |

| 1 | 2 | 3 | 4 |

| 005 | Контроль 1. Проверить полноту и правильность заполнения сопроводительной документации цеха 60. 2. Проверить соответствие марки материала по чертежу и СПМК. 3. Проверить размеры заготовки согласно рис.1. Проверять толщину стенок профиля с каждой стороны по торцам не менее в трёх местах на каждой стенке (середина; по краям до внутреннего радиуса профиля). 4. Продольное отклонение от прямолинейности и скручивание должно быть не более 0,5 на всей длине согласно ТУ №71-01 цеха 1 от 21.02.19. цеху 60. 5. Поперечное отклонение от плоскости (выпуклость,вогнутость) не должно превышать 0,6 для полки 60 мм; 0,46 для полки 46 мм. 6. Проверить поверхность профиля согласно ОСТ1 90113-86 согласно пунктам: 3.7. Поверхность профилей не должна иметь трещин, расслоений, неметаллических включений, различного рода запрессовок, пятен коррозионного происхождения и следов селитры. | Смотреть рисунок 2 | Стол контролера Плита поверочная 2-2-1000х1600 ГОСТ 10905-86; угольник поверочный УП-2-160 ГОСТ 3749-77; щупы 0,35-100, набор 2, кл. точн. 1 ТУ 336-011-59489947-2007; рулетка Р30Н2К ГОСТ 7502-98; ШЦ- I -125-0,05 ГОСТ 166-89; ШЦ- III -400-0,1 ГОСТ 166-89; стенкомер С10А ГОСТ 11358-89 |

| 005 | Продолжение 3.8. На поверхности профилей допускаются плены, забоины, вмятины, единичные пузыри, если глубина их залегания не выводит профиль за минусовые предельные отклонения по размерам. Общая площадь дефектов не должна занимать более 2% поверхности профиля на 1 м длины профиля. Допускаются риски, точечные задиры и единичные царапины прессового происхождения, если глубина их залегания не превышает величины 0,13 для полки толщиной от 3 до 6; е если их контрольная зачистка не выводит профиль за минусовые предельные отклонения по размерам. 3.8.2. Допускается местная пологая зачистка дефектных мест поверхности профиля, если она не выводит размеры профилей за минимальные предельные отклонения по размерам. 3.8.3. Цвета побежалости, тёмные и светлые пятна и полосы на поверхности профилей браковочным признаком на являются. 5. Оформить СПМК. | Смотреть рисунок 2 | |

| 010 | Фрезерная 1. Установить, закрепить. 2. Выставить деталь, устраняя продольную скручиваемость заготовок. 3. Фрезеровать поверхности, устраняя продольную скручиваемость заготовок в пределах размеров профиля, размеры 46(+1,0; -3,0); 60(+1,5; -2,0); 6,5(+1,0; -0,5). Отклонение от перпендикулярности полки 60 относительно полки 46 не более 0,2. Проверять толщину стенок профиля с каждой стороны по торцам не менее в трёх точках на каждой стенке (середина; по краям до радиусов профиля) 4. Контролировать исполнителем, мастером, БТК. | Позиция 1

| В/фрез 6М13П; тиски ГОСТ 16518-96; Индикатор ИЧ10 кл. 0 ГОСТ577-68; Фреза ∅45 2223-1731 ГОСТ 23247-78; ШЦ- I -125-0,1 ГОСТ 166-89; угольник поверочный УП-2-160 ГОСТ 3749-77; щупы 0,35-100, набор 2, кл. точн. 1 ТУ 336-011-59489947-2007; стенкомер С-10Б ГОСТ 11358-89. |

| 015 | Слесарная 1. Зачистить заусенцы, притупить острые кромки R 0,2-0,4 по контуру фрезерованных поверхностей после каждой установки. 2. Контролировать исполнителем, мастером. | Позиция 1 | Верстак; Напильник ГОСТ 1465-80; шабер- ручка MANGO D set B 155-90056; лезвие В10 SHAVIV; радиусомер АМ 8389-5938. |

| 020 | Разметка 1. Покрыть места разметки краской. 2. Разметить размер 300(-0,8). 3. Контролировать исполнителем, мастером, БТК. | Плита поверочная 2-2-1000х1600 ГОСТ 10905-86; Кисть №5-8 ТУ 9677-001-49622523-2009; краска КФ513 ТУ 6-10-1158-2001; Чертилка ГОСТ 24473-80. | |

| 025 | Фрезерная 1. Установить, закрепить. 2. Фрезеровать, выдерживая размер 301(-0,8). 3. Контролировать исполнителем, мастером, БТК. | В/фрез 6М13П; тиски ГОСТ 16518-96; Фреза ∅45 2223-1731 ГОСТ 23247-78; ШЦ- III -400-0,1 ГОСТ 166-89. | |

| 030 | Слесарная 1. Зачистить заусенцы, притупить острые кромки R 0,2-0,4 по контуру фрезерованных поверхностей после каждой установки. 2. Контролировать исполнителем, мастером. | Верстак Напильник ГОСТ 1465-80; шабер- ручка MANGO D set B 155-90056; лезвие В10 SHAVIV; радиусомер АМ 8389-5938. | |

| 035 | Разметка 1. Покрыть места разметки краской. 2. Разметить размеры 15±1 четыре места; 95±0,5; 55(-0,74). 3. Контролировать исполнителем, мастером, БТК. | Плита поверочная 2-2-1000х1600 ГОСТ 10905-86; Кисть №5-8 ТУ 9677-001-49622523-2009; краска КФ513 ТУ 6-10-1158-2001; Чертилка ГОСТ 24473-80. | |

| 040 | Фрезерная 1. Установить, закрепить. 2. Фрезеровать, выдерживая размеры: 15±1 четыре места: R 2±0,2; 2,2(+0,3); 92,5±0,5 вместо 95±0,5; 60±0,5 вместо 55(-0,74). 3. Контролировать исполнителем, мастером, БТК. | В/фрез 6М13П; тиски ГОСТ 16518-96; Фреза ∅45 2223-1731 ГОСТ 23247-78; ШЦ- III -400-0,1 ГОСТ 166-89; радиусомер АМ 8389-5938. | |

| 045 | Слесарная 1. Зачистить заусенцы, притупить острые кромки R 0,2-0,4 по контуру фрезерованных поверхностей после каждой установки. 2. Контролировать исполнителем, мастером. | Верстак Напильник ГОСТ 1465-80; шабер- ручка MANGO D set B 155-90056; лезвие В10 SHAVIV; радиусомер АМ 8389-5938. | |

| 050 | Разметка 1. Покрыть места разметки краской. 2. Разметить размеры 95±0,5; 55(-0,74). 3. Контролировать исполнителем, мастером, БТК. | Плита поверочная 2-2-1000х1600 ГОСТ 10905-86; Кисть №5-8 ТУ 9677-001-49622523-2009; краска КФ513 ТУ 6-10-1158-2001; Чертилка ГОСТ 24473-80. | |

| 055 | Фрезерная 1. Установить, закрепить. 2. Фрезеровать, выдерживая размеры: 95±0,5; 55(-0,74); R2±0,2; 2,2±0,3; 3. Контролировать исполнителем, мастером, БТК. | В/фрез 6М13П; тиски ГОСТ 16518-96; Фреза ∅45 2223-1731 ГОСТ 23247-78; ШЦ- III -400-0,1 ГОСТ 166-89; радиусомер АМ 8389-5938. | |

| 060 | Слесарная 1. Зачистить заусенцы, притупить острые кромки R 0,2-0,4 по контуру фрезерованных поверхностей после каждой установки. 2. Контролировать исполнителем, мастером. | Верстак Напильник ГОСТ 1465-80; шабер- ручка MANGO D set B 155-90056; лезвие В10 SHAVIV; радиусомер АМ 8389-5938. | |

| 061 | Разметка 1. Покрыть места разметки краской. 2. Разметить по торцу выборку 25±0,5 (восемь мест); 6(-0,5) (восемь мест); сечение А-А. 3. Контролировать исполнителем, мастером, БТК. | Плита поверочная 2-2-1000х1600 ГОСТ 10905-86; Кисть №5-8 ТУ 9677-001-49622523-2009; краска КФ513 ТУ 6-10-1158-2001; Чертилка ГОСТ 24473-80. | |

| 062 | Фрезерная 1. Установить, закрепить. 2. Фрезеровать по торцу выборку, выдерживая размеры 25±0,5 (восемь мест); 6(-0,5) (восемь мест), сечение А-А; 3. Контролировать исполнителем, мастером, БТК. | Гр/фрез Грф 292-601; 6М82Г; 6Р83; Тиски ГОСТ 16518-96 Фреза ∅8 2220-0529; шаблон радиусный набор №1 ТУ 2-034-228-87; стенкомер С-10А ГОСТ 11358-89. | |

| 063 | Слесарная 1. Зачистить заусенцы, притупить острые кромки R 0,2-0,3 по контуру фрезерованных поверхностей после каждой установки. 2. Контролировать исполнителем, мастером, БТК. | Верстак Напильник ГОСТ 1465-80; шабер- ручка MANGO D set B 155-90056; лезвие В10 SHAVIV; радиусомер АМ 8389-5938. | |

| 065 | Разметка 1. Покрыть места разметки краской. 2. Разметить размер 2±1 (восемь мест), сечение А-А. 3. Контролировать исполнителем, мастером, БТК. | Плита поверочная 2-2-1000х1600 ГОСТ 10905-86; Кисть №5-8 ТУ 9677-001-49622523-2009; краска КФ513 ТУ 6-10-1158-2001; Чертилка ГОСТ 24473-80. | |

| 070 | Фрезерная 1. Установить, закрепить. 2. Фрезеровать фаски, выдерживая размеры: 2±1; угол 60 ⁰ ±1 ⁰ (восемь мест), сечение А-А. 3. Контролировать исполнителем, мастером, БТК. | В/фрез 6М13П; тиски ГОСТ 16518-96; Фреза (угол 120 ⁰) 105-2280-7602; угломер типа 1-2 ГОСТ 5378-88. | |

| 075 | Слесарная 1. Зачистить заусенцы, притупить острые кромки R 0,2-0,3 по контуру фрезерованных поверхностей после каждой установки. 2. Зачистить поверхности, переходы после фрезерования, не нарушая чертёжных размеров. 3. Контролировать исполнителем, мастером, БТК. | Верстак. Напильник ГОСТ 1465-80; шабер- ручка MANGO D set B 155-90056; лезвие В10 SHAVIV; радиусомер АМ 8389-5938. Шкурка шлифовальная 25-Н14А У1К ГОСТ 5009-82. | |

| 080 | Расточная 1. Установить, закрепить. 2. Выставить деталь с точностью 0,1. 3. Центровать два отв. ∅1 вместо ∅22Н14(+0,52), выдерживая размеры 115,5±0,3; 26±0,13. 4. Сверлить два отв. ∅20(+1) вместо ∅22Н14(+0,52) 5. Расточить два отв. ∅21 до ∅22Н14(+0,52), выдерживая размер 115,5±0,3; по виду сверху, размер 26±0,13 по сеч. Г-Г. 6. Расточить две фаски, выдерживая размер 1,2±0,15х45±1 ⁰. 7. Контролировать исполнителем, мастером, БТК. | 2Д450ПР. УСП; прихват ГОСТ 4735-69; болт ГОСТ 13152-67; индикатор ИЧ10 кл. 0 ГОСТ 577-68. Сверло ∅1 2317-0101 ГОСТ 14952-75. Сверло ∅21 2301-3633. Резец расточной 2140-0504; калибр-пробка 8133-0934 Н14. Резец 2145-0647. | |

| 085 | Слесарная 1. Зачистить заусенцы, притупить острые кромки R 0,2-0,3 по контуру ∅22Н14(+0,52) после каждой установки. 2. Контролировать исполнителем, мастером. | Верстак. Напильник ГОСТ 1465-80; шабер- ручка MANGO D set B 155-90056; лезвие В10 SHAVIV; радиусомер АМ 8389-5938. | |

| 090 | Расточная 1. Установить, закрепить. 2. Выставить деталь с точностью 0,1. 3. Центровать четыре отв. ∅1 вместо М4-7Н, выдерживая размеры: 30±1; 35±0,3; 80±0,3; 115±0,3; в оси отв. ∅22. 4. Сверлить четыре отв. ∅3,35(+0,16) вместо М4-7Н. 5. Расточить четыре фаски, выдерживая размер 0,5±0,1х45±1 ⁰. 6. Контролировать исполнителем, мастером, БТК. | 2Д450ПР. УСП; прихват ГОСТ 4735-69; болт ГОСТ 13152-67; индикатор ИЧ10 кл. 0 ГОСТ 577-68. Сверло ∅1 2317-0101 ГОСТ 14952-75. Сверло ∅3,4 2300-161; калибр под резьбу 105-8130-7372. Зенковка ШЦ- I -125-0,05 | |

| 095 | Слесарная 1. Нарезать резьбу М4-7Н (четыре места). 2. Зачистить заход и выход резьбы в четырёх отв. М4-7Н. 3. Контролировать исполнителем, мастером. | Верстак, метчик М4-7Н 2620-1089; пробка 8221-3023 7Н; калибр на внутренний диаметр резьбы 105-8130-1009 | |

| 100 | Промывка 1. Промыть по технологии цеха 1 №76.1509.8.001.02271.00172. | ||

| 105 | Контроль 1. Проверить полноту и правильность заполнения сопроводительной документации. 2. Проверить правильность маркирования номера детали на бирке. 3. Проверить наличие клейма марки материала, клейма контролера-стилоскописта. 4. Проверить детали внешним осмотром на отсутствие механических повреждений, заусенцев и острых кромок. 5. Проверить шероховатость поверхности согласно чертежу. | Стол контролера | |

| 105 | Продолжение Образцы шероховатости ГОСТ 9378-93. 6. Проверить размеры: Вид сверху: 301(-0,8);15±1,0 (два места); 95±0,5; 55(-0,74); 115,5±0,3; R 2±0,2 (восемь мест). В-В: 2,2(+0,3) (два места) А-А: 60 ⁰ ±1 ⁰ (8 мест); 2±1; 25±0,5. Вид А2: 6(-0,5). Г-Г: 26±0,13; 1,2±0,15х45 ⁰ ±1 ⁰ (2 места); ∅22Н14(+0,52). Вид Д: 30±1; 35±0,3; 80±0,8; 115±0,3. Сеч. Е-Е: М4-7Н (четыре места). 7. Поставить клеймо контролера на бирке. 8. Оформить СПМК. | ШЦ- I -125-0,05; угломер типа 1-2 ГОСТ 5378-88; калибр-пробка 8133-0934 Н14; калибр на внутренний диаметр резьбы 105-8130-1009; пробка 8221-3023 7Н. Клеймо контролера; молоток 7850-0103. | |

| 110 | Перемещение 1. Транспортировать в цех 10 на проведение операции «Травление» | Тара цеховая | |

| 115 | Травление 1. Провести операцию «Травление» согласно п.3. | ||

| 120 | Контроль 1. Проверить правильность оформления СПМК. 2. Проверить детали внешним осмотром на отсутствие повреждений. 3. Проверить наличие травления согласно п.3 чертежа. 4. Оформить СПМК. | Стол контролера | |

| 125 | Контроль массы 1. Взвесить деталь, масса по чертежу: (0,654±0,052) кг. 2. Сделать отметку в сопроводительной документации. | Весы ВНЦ-2 | |

| 130 | Упаковывание 1. Уложить детали в тару, опломбировать. 2. Сдать детали на СГД. | Стол Тара цеховая; пломбир ТУ 3926-001-54537417-2004; молоток; проволока; пломба. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

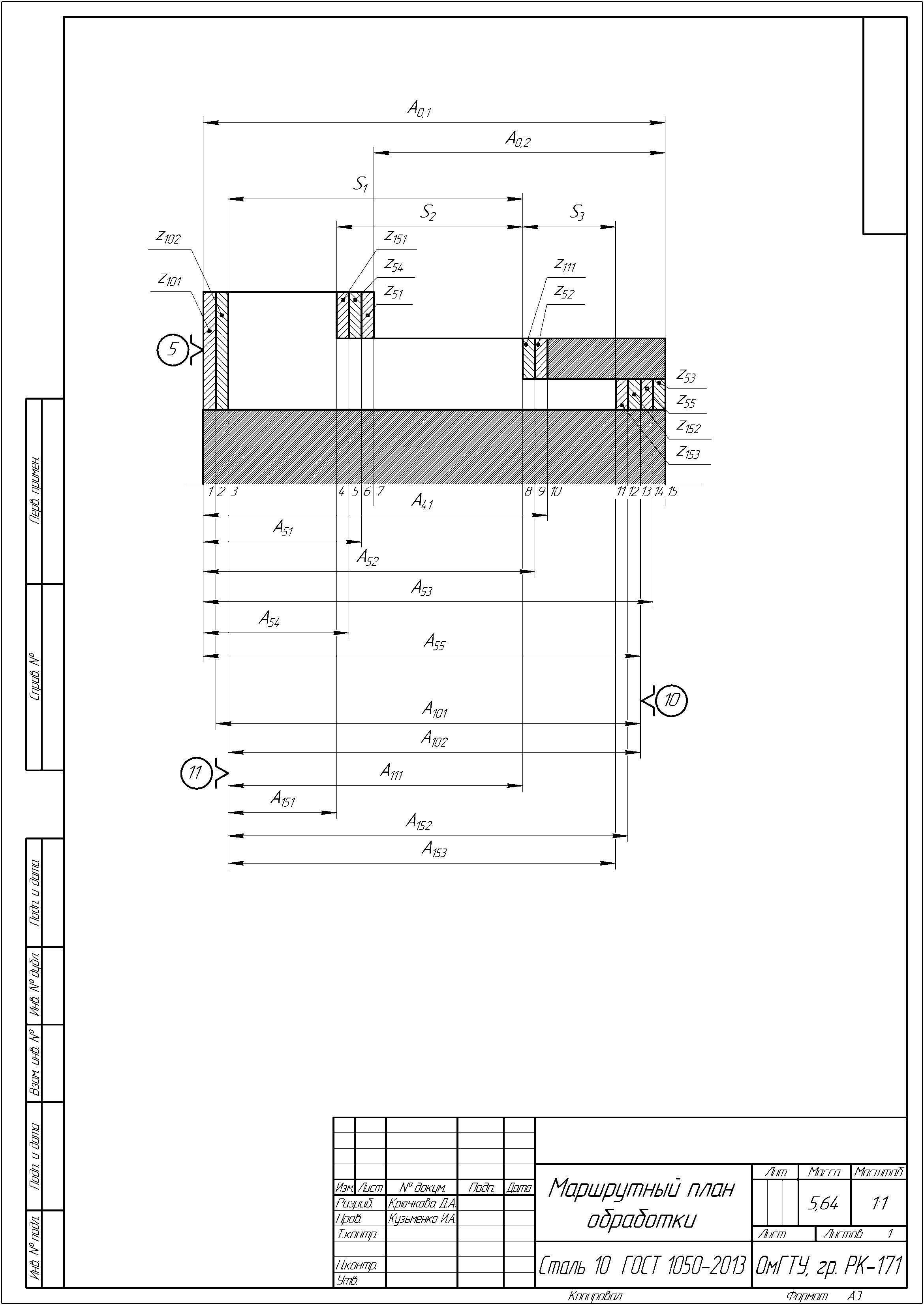

Рисунок 3. Схема формирования линейных технологических процессов

Рисунок 4. Граф линейных размерных цепей

Таблица 2

Исходные данные для расчета межоперационных технологических размеров

| Характерисктика операции | Допуск | Припуск | |||||||||

| № опер. в т.п. | Наименование, содержание | Символ р-ра | Точность (JT) | Ориент. величина р-ра, мм | Табличные допуски | Доминирующая погрешность | Качество поверхности | Припуски | |||

| Rz | Tij, мм | символ | zijmin | zijn, мм | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 000 | Заготовительная: штамповка на молоте | А0.1 А0.2 d0.1 d0.2 | 15 15 15 15 | 125 90 94 124 | 1,6 1,4 1,4 1,6 | - - - - | 0,16 0,16 0,16 0,16 | 0,2 0,2 0,2 0,2 | - - - - | - - - - | - - - - |

| 004 | Токарная: Позиция 1 – точение предварительное | A41 d41 d42 | 12 12 12 | 95 48 68 | 0,35 0,25 0,3 | ρк=0,35 - - | 0,16 0,16 0,16 | 0,1 0,1 0,1 | z41

| 0,36 0,36 0,36 | 0,8 0,85 1 |

| 005 | Токарная: Позиция 1 – загрузочная Позиция 2 – точение черновое Позиция 3 – точение чистовое | A51 A52 A53 d51 d52 d53 A54 A55 d54 d55 d56 | 12 12 12 12 12 12 10 10 10 10 10 | 35 95 125 48 94 68 35 125 48 94 68 | 0,25 0,35 0,4 0,25 0,35 0,3 0,1 0,16 0,1 0,14 0,12 | ρк=0,35 ρк=0,35 ρк=0,35 - - - ρк=0,35 ρк=0,35 - - - | 0,08 0,08 0,08 0,08 0,08 0,08 0,02 0,02 0,02 0,02 0,02 | 0,1 0,1 0,1 0,1 0,1 0,1 0,05 0,05 0,05 0,05 0,05 | z51

z52

z53

z54

z55

z54

z55

| 0,26 0,26 0,26 0,26 0,26 0,26 0,18 0,18 0,18 0,18 0,18 | 0,7 0,8 1 0,85 1,15 1 0,16 0,16 0,125 0,15 0,15 |

| 010 | Токарная: Позиция 1 – точение черновое Позиция 2 – точение тонкое | A101 d101 A102 d102 | 12 12 9 9 | 125 124 125 124 | 0,4 0,4 0,1 0,1 | - - - - | 0,08 0,08 0,02 0,02 | 0,1 0,1 0,03 0,03 | z101

z102

z102

| 0,07 0,07 0,18 0,18 | 1 1,4 0,16 0,1 |

| 011 | Позиция 1 – точение тонкое | А111 | 8 | 95 | 0,22 | - | 0,02 | 0,03 | z111 | 0,05 | 0,16 |

| 015 | Шлифовальная: Позиция 1 – шлифование чистовое Позиция 2 – шлифование чистовое | A151 A152 d151 d152 d153 A153 d154 | 7 7 7 7 7 6 6 | 35 125 48 94 124 125 48 | 0,025 0,04 0,025 0,035 0,04 0,025 0,016 | - - - - - - - | 0,0063 0,0063 0,0063 0,0063 0,0063 0,0032 0,0032 | 0,015 0,015 0,015 0,015 0,015 0,015 0,015 | z151

z152

z153

z153

| 0,05 0,05 0,05 0,05 0,05 0,0213 0,0213 | 0,03 0,05 0,03 0,03 0,03 0,03 0,03 |

Таблица 3

Ожидаемые погрешности и уравнения замыкающих звеньев для расчета

линейных технологических размеров

| Замык. звенья (символы) | Погреш. замык. зв. (S, Z), мм | Заданные значения S, Z, мм | Уравнение контура размерной цепи замыкающего звена | Принятый порядок р-ра | ||

| nom | min | max | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| S1 S2 S3 Z51 Z52 Z53 Z54 Z55 Z101 Z102 Z111 Z151 Z152 Z153 | 0,22 0,245 0,245 | 95-0,22 60±0,15 30±0,12 0,7 0,8 1 0,16 0,16 1 0,16 0,16 0,03 0,05 0,03 | 94,78 59,85 29,88 0,26 0,26 0,26 0,18 0,18 0,07 0,18 0,05 0,05 0,05 0,0213 | 95 60,15 30,12 | S1- A111 =0 S2+ A151 -A111=0 S3- A153 +А111=0 Z51+А51+ А 0.2 -А0.1=0 Z52+A52- A41 =0 Z53+A55- A0.1 =0 Z54+A54- A51 =0 Z55- A53 +A55=0 Z101+A101- A55 =0 Z102- A101 +A102 =0 Z111- A52 +A111-A102+A55=0 Z151+A55-A102+A151- A54 =0 Z152- A102 +A153+Z153=0 Z153-A153- A152 =0 | 1 4 2 14 11 9 13 8 7 6 10 12 5 3 |

Таблица 4

Расчет и проверка линейных технологических размеров

| Расчёт | Проверка | Принятый технолог. размер (Аδ), мм | |||||||

| Расчётный размер | Уравнение для расчёта размера (А) | Размер с допуском Аδ, мм | Уравнение размерной цепи для проверки S, Z | Проверяемый размер | |||||

| № р-та | Символ (А) | Допуск, мм | min, мм | max, мм | корр., мм | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 2 3 4 | A111 A153 A153 A152 | 0,22 0,025 0,04 0,04 | A111=S1=95 A153 =S3+А111= 30+95=125 A153=A151+S2+S3=155+60+30=245 A152=A153+Z153=245+ | 95-022 | S1= A111 =95-0,22 | ||||

|

|

|