|

Очистка мест рубок от порубочных остатков

|

|

|

|

2.7.1. Общие положения

Согласно пунктам 61 и 62 Правил заготовки древесины очистка мест рубок от порубочных остатков проводится одновременно с рубкой лесных насаждений и трелевкой древесины.

Очистка мест рубок осуществляется следующими способами:

· укладкой порубочных остатков на волоки с целью их укрепления и предохранения почвы от сильного уплотнения и повреждения при трелевке;

· сбором порубочных остатков в кучи и валы с последующим сжиганием их в пожаробезопасный период;

· сбором порубочных остатков в кучи и валы с оставлением их на месте для перегнивания и для подкормки диких животных в зимний период;

· разбрасыванием измельченных порубочных остатков в целях улучшения лесорастительных условий;

· укладкой и оставлением на перегнивание на месте рубки.

Указанные способы очистки мест рубок при необходимости могут применяться комбинированно.

Очистка лесосек сплошных рубок с последующим искусственным лесовосстановлением должна производиться способами, обеспечивающими создание условий для проведения всего комплекса лесовосстановительных работ (подготовка участка и обработка почвы, посадка или посев лесных культур, агротехнические уходы), а также ухода за молодняками. Что часто предусматривает уборку с вырубок пней.

Очистка лесосек сплошных рубок с наличием подроста ценных пород осуществляется способами, обеспечивающими его сохранность. В весенний, летний и осенний периоды в большинстве случаев порубочные остатки целесообразно укладывать на волоках, а оставшиеся окучивать в местах, где нет подроста. В зимний период, кроме того, возможно сжигание порубочных остатков небольшими кучами в местах без подроста.

|

|

|

Сжигание порубочных остатков сплошным палом не допускается.

При трелевке деревьев с кронами сжигание порубочных остатков должно производиться по мере их накопления на специально подготовленных площадках.

При оставлении порубочных остатков на месте рубки на перегнивание сучья на вершинах стволов срубленных деревьев должны быть обрублены, крупные сучья и вершины разделены на отрезки длиной не более 3 метров.

В горных условиях в целях предотвращения эрозионных процессов порубочные остатки укладываются на трелевочные волоки, а также в валы, располагаемые по горизонталям склонов с расстоянием между ними 8‑10 метров.

Очистка лесосек от порубочных остатков осуществляется с соблюдением требований правил пожарной безопасности в лесах.

Обязательному сжиганию подлежат порубочные остатки при проведении санитарных рубок в очагах вредных организмов, где они могут оказаться источником распространения инфекции или средой для ее сохранения и заселения вторичными вредными организмами.

Очистка лесосек имеет следующие основные задачи:

Противопожарная. Во многих странах эта роль считается главной. Особенно там, где лесные пожары были причиной уничтожения не только лесов но и городов. Так в 1894 году в США из-за лесных пожаров сгорели 6 городов. Можно утверждать, что пример крупномасштабных лесных пожаров лета 2010 г. наглядно показал важность этой задачи и для Российской Федерации.

От степени захламленности лесосеки зависят высота и скорость огня, а также вероятность перехода пожара в верховой на соседних участках леса. Скорость огня на неочищенной лесосеке увеличивается в 2‑3 раза, высота огня с 20‑30 см до 1,5‑2,0 м, а затраты на тушение в 5 раз и более.

Лучший способ очистки лесосек для противопожарных целей –сжигание порубочных остатков в кучах в пожаробезопасный период. При таком способе лесосеку огораживают минерализованной полосой шириной 1,5‑2 м, а затем такими же полосами разбивают ее на участки площадью до 15 га. Сжигание следует начинать с периферии вырубки, укладывая кучи порубочных остатков на значительном расстоянии от семенников и подроста. Не следует сочетать укладку со сжиганием ‑ сначала нужно уложить кучи, а затем сжечь. Сжигают кучи поочередно избегая не только сухой но и ветреной погоды. В опасный период рекомендуется засыпка сгоревших куч землей.

|

|

|

Лесопатологическая. Порубочные остатки на лесосеке могут быть очагом усиленного размножения насекомых ксилофагов и грибных болезней, которые переносятся на соседние участки леса. Хорошей мерой борьбы с вредителями и болезнями леса считается сжигание порубочных остатков. По санитарным правилам порубочные остатки могут использоваться как ловчие деревья, со сжиганием их до вылета насекомых весной или в начале лета.

В связи с тем, что насекомые ксилофаги могут гнездиться в коре пней и корневых лап в районах подверженных таким лесопатологическим поражениям приходится производить их окорку. Эту трудоемкую операцию можно заменить укладкой куч порубочных остатков на пни с последующим их сжиганием.

При сильном размножении лесных патологий приходится производить корчевку пней, хотя впоследствии это может приводить к эрозии и обеднению почв.

В связи с тем, что сжигание порубочных остатков является трудоемкой операцией, для содействия естественному лесовозобновлению на сухих и тяжелых сырых почвах и при наличии большого количества подроста допускается применение других способов очистки с соблюдением санитарных правил. При сборе порубочных остатков в кучи или валы толстые ветви (5 см и более) укладываются вниз, а сверху засыпаются плотным слоем тонких ветвей при толщине этого слоя не менее 80 см.

Содействие естественному лесовозобновлению. Очистка лесосек сплошных рубок с последующим естественным возобновлением леса зависит от типа леса. На участках с сухими песчаными и каменистыми почвами (группа типов леса – сосняки лишайниковые), а также при рубках в дубравах и других твердолиственных насаждениях путем равномерного разбрасывания мелких порубочных остатков по всей площади лесосеки и укладывания крупных в небольшие кучи.

|

|

|

На участках со свежими супесчаными и легкосуглинистыми почвами (сосняки брусничные), где в целях содействия естественному возобновлению рекомендуется рыхление (минерализация поверхности) почвы, очистку мест рубок целесообразно проводить, собирая порубочные остатки в небольшие кучи и валы механизированным способом.

Вырубки со свежими суглинистыми почвами (кисличные и сложные группы типов леса), где при уничтожении напочвенного покрова улучшаются условия для естественного возобновления, очистку мест рубок необходимо вести путем сбора в кучи высотой до 2 м с их последующим сжиганием.

В условиях с влажными, сырыми и мокрыми почвами (черничные, приручьевые, долгомошные, сфагновые, травяно-болотные и другие группы типов леса) в летний период (при непромерзшем грунте) – путем укладки порубочных остатков на волоках, а в зимний период также путем сбора их в небольшие, высотой до 1,0 м, кучи в свободных от подроста местах и оставлением их на перегнивание.

При очистке лесосек с наличием подроста хозяйственно ценных пород после сплошных рубок в весенний, летний и осенний периоды, в большинстве групп типов леса, большую часть порубочных остатков в процессе трелевки укладывают на волока, а оставшиеся окучивают в местах, где нет подроста. В зимний период, кроме этого, возможно сжигание порубочных остатков небольшими кучами в местах, где нет подроста.

2.7.2. Определение объема лесосечных отходов

Объем древесных отходов на лесосеке зависит от объема заготовки, времени года, породного состава древостоя и пр.

Наибольшую долю от стволовой древесины составляет крона. Ее размеры и объемы зависят от породы и возраста деревьев, запаса леса на гектаре, диаметра и бонитета леса. Средний объем кроны от объема ствола может быть принят: для ели – 18, сосны – 14, березы – 6, осины 8%. Доля хвороста, оставляемого на лесосеке, достигает 11% от объема вывезенной древесины, валежника и обломков стволов – от 3 до 6,6%, вершинок – 1,5, пней – 3, корней: ели – 16,5, сосны – 11,5, осины – 13%. Соотношение между основными элементами фитомассы деревьев некоторых пород России, % от общего объема приведены в таблице 2.1.

|

|

|

Таблица 2.1

Соотношение между основными элементами фитомассы деревьев некоторых пород России, % от общего объема

| Порода | Ствол | Корни | Ветви |

| Сосна | 65-77 | 15-25 | 8-10 |

| Лиственница | 77-82 | 12-15 | 6-8 |

| Береза | 78-90 | 5-12 | 5-10 |

| Осина | 80-90 | 5-10 | 5-10 |

| Бук | 55-70 | 20-25 | 10-20 |

Средневзвешенные нормативы отходов лесозаготовок в виде вершин, сучьев, веток и отходов раскряжевки для каждого пункта их концентрации в м3 на 1000 м3 заготовляемой древесины определяется по формуле:

(2.2)

(2.2)

где: ai – доля древесины i- той породы в формуле породного состава лесонасаждений; bi – норматив образования данного вида отхода i-той породы,%; К - количество пород деревьев; Сi – нормативы поступления элементов кроны для каждой породы дерева в пункт трелевки с учетом потерь при валке, формировании пакета, трелевке (см. табл. 2.2).

Таблица 2.2

Потери элементов кроны в процессе лесозаготовок (% от массы кроны)

| Древесная порода | Трелевка деревьев | |||||||

| Вершиной вперед | Комлем вперед | |||||||

| при валке деревьев | при формировании пачки | при движении пачки | всего | при валке деревьев | при формировании пачки | при движении пачки | всего | |

| Летом | ||||||||

| Ель | 0,4 | 12,8 | 7,9 | 21,1 | 1,1 | 2,2 | 5,8 | 9,1 |

| Береза | 14,6 | 25,7 | 5,0 | 45,3 | 5,4 | 4,1 | 0,9 | 10,4 |

| Пихта | - | - | - | - | 0,5 | 14,1 | 6,9 | 21,5 |

| Сосна | 14,0 | 33,4 | 8,3 | 55,7 | 6,6 | 7,20 | 6,4 | 20,2 |

| Осина | 50,0 | 23,8 | 5,6 | 79,4 | - | - | - | - |

| Зимой | ||||||||

| Ель | 9,9 | 20,7 | 8,3 | 38,9 | 9,6 | 14,8 | 5,2 | 28,6 |

| Береза | 6,4 | 30,4 | 26,2 | 63,0 | 11,8 | 4,8 | 7,5 | 24,1 |

| Пихта | - | - | - | - | 10,6 | 31,6 | 3,7 | 45,9 |

| Сосна | 54,8 | 23,4 | 7,1 | 85,3 | 42,2 | 25,8 | 6,0 | 79,0 |

| Осина | 61,5 | 30,8 | 0,5 | 92,8 | 60,1 | 12,9 | 0,8 | 74,8 |

Потери элементов кроны в процессе лесозаготовок завися от принятой технологии лесосечных работ, системы машин.

2.7.3. Техника и технология очистки лесосек

Сбор порубочных остатков может осуществляться как вручную, так и при помощи специализированных машин называемых подборщиками.

Сбор порубочных остатков вручную осуществляется при:

· выборочных рубках;

· сплошных рубках с сохранением равномерно распределенного подроста;

· на небольших лесосеках, где применение специальных подборщиков, с учетом затрат на их перебазировки не целесообразно.

Затраты на очистку лесосек существенно сокращаются если технологический процесс лесозаготовок предусматривает вывозку деревьев, или очистку деревьев от сучьев на верхнем складе, или заготовку древесины полудеревьями. Вместе с тем, даже при использовании благоприятных технологических процессов, очистку лесосек все равно приходится производить в связи с тем, что при валке и трелевке деревьев значительное число сучьев, а иногда и тонкомерных деревьев и пасынков обламывается (особенно в зимнее время).

|

|

|

Подборщики предназначены для очистки вырубленных лесосек от порубочных остатков, а также могут применяться для минерализации почвы в целях создания благоприятных условий для естественного лесовосстановления и образования защитных минерализованных полос (вокруг склада ТСМ, при сжигании порубочных остатков и пр.).

Подборщик представляет собой трелевочный трактор, оснащенный специальным оборудованием для сбора сучьев, вершин, валежа и других лесосечных отходов в условиях нераскорчеванных вырубок при наличии пней затрудняющих его передвижение по лесосеке.

По технологическому признаку машины для очистки лесосек делятся на:

· для сбора сучьев, веток и других мелких остатков в валы или кучи с оставлением их на площади лесосек;

· для сбора вершин, валежа и стволовой древесины с их последующей погрузкой и вывозкой с очищаемых лесосек.

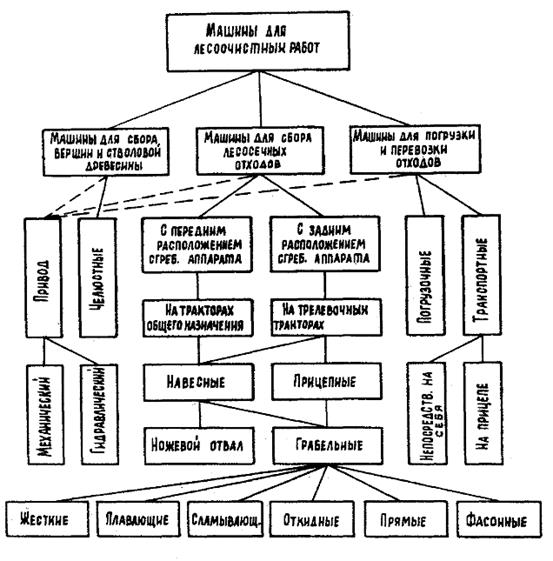

По конструкции подборщики подразделяются (рис. 2.13):

Рис. 2.13. Классификация машин для очистки лесосек

· с грабельным или челюстным собирающим органом;

· с навесным или прицепным оборудованием;

· с механическим или гидравлическим приводом собирающего органа;

· с передним или задним (по отношению к трактору) расположением собирающего органа;

· с базированием на трелевочных тракторах или тракторах общего назначения.

Для механизированной транспортировки порубочных остатков впервые применили специальную сетку, изготовленную из стальных канатов. Сучья укладывались по всей длине сетки высотой до 1,5‑1,7 м. Затем сетка с сучьями завертывалась при помощи лебедки трактора и в таком виде производилась транспортировка. При разгрузке один конец сетки отцепляли; сетка разворачивалась при движении трактора ‑ сучья оказывались на земле. При таком способе сбор порубочных остатков производился вручную.

Затем было сконструировано устройство для механизированного сбора порубочных остатков (рис. 2.14), которое было выполнено в виде трала с двумя тетивами, натягиваемыми двумя тракторами и снабженными собирателями, которые изготовлены из отрезков канатов, образующих трехгранную призму. Рычаг прикреплен шарнирно к накидной скобе, охватывающей подшипниковое кольцо с зацепами, жестко закрепленное на тетиве трала. При работе устройства передняя приводная тетива, изготовленная из круглозвенной цепи, совершала вращательное движение по ходу трактора, таким образом цепь, катящаяся по всему фронту между тракторами, легко преодолевала препятствия и подбирала остатки древесины, пропуская их через себя. Отходы накапливались на несущих органах трала.

Применение этого устройства было связано с определенными затруднениями: для натягивания трала необходимо два трактора, сложна конструкция самого трала.

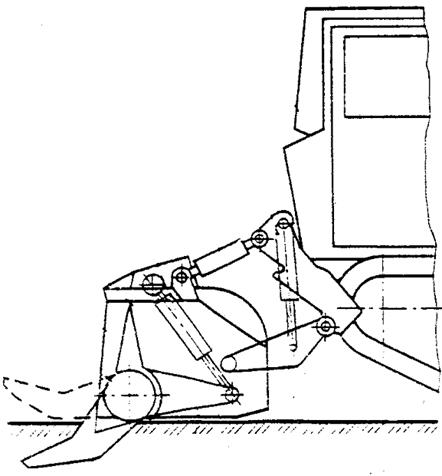

В дальнейшем, был сконструирован подборщик, представляющий собой съемное навесное устройство к чокерному трелевочному трактору (рис. 2.15). На щите трактора закреплена качающаяся рама, на которой свободно перемешается каретка с зубьями-захватами. Для подъема каретки используется лебедка трактора. Рабочий орган подборщика являлся выносным.

Трактор с опущенным щитом и поднятой рамой подходил к пачке отходов, задним ходом сдвигал ее. Затем рама опускалась, захваченные зубьями отходы натяжением каната уплотнялись на щите, щит поднимался и трактор отвозил сучья к месту сжигания. Недостатком в работе такого подборщика является большое число операций, нарушающих непрерывность процесса. Работа осуществлялась по циклу: сбор пачек - транспортировка при наличии большого количества холостых ходов и вспомогательных операций.

Рис. 2.14. Устройство для механизированного сбора порубочных остатков:

1, 2 - тракторы; 3 - реверсивная коробка лебедки; 4 - приводная передняя тетива; 5 - канатные отрезки верхней тетивы; 6 - подшипниковое кольцо; 7 - холостой вертлюг

Рис. 2.15. Схема подборщика:

1 - щит; 2 – рама; 3 ‑ каретка; 4 - зубья-захваты; 5 - лебедка

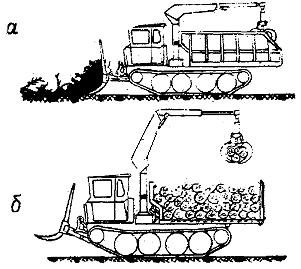

Наиболее распространенный тип подборщика - навесной грабельный подборщик, навешиваемый сзади на трактор (рис. 2.16, а).

В комплект навесного оборудования подборщика входит рама, укрепленная на щите трактора или на его шасси (в варианте с гидроприводом), надрамник, соединительные рычаги, шарнирно связанные с собирающими зубьями и подрессоренные пластинчатой пружиной из листовой стали. Каждый зуб подвешивается к надрамнику канатом с коушами.

Рама с соединительными рычагами и собирающими зубьями составляет грабельный аппарат, который канатами, подъемной тягой с петлей и канатом трелевочной лебедки трактора или штоком гидроцилиндра может подниматься для сбрасывания собранной пачки и снова опускаться для сбора порубочных остатков. Применение гидравлического устройства дает возможность сбрасывать порубочные остатки в валы без остановки трактора, что повышает производительность подборщика.

Собирающие зубья, не выпуская собранных остатков, свободно проходят пни, поверхностные корни и другие препятствия. Благодаря конструкции и геометрической форме собирающие зубья свертывают эти остатки в пачки без сгребания почвы и выноса подзола, самоочищаются при сбрасывание пачек в валы и не забиваются во время работы.

Рис. 2.16. Подборщики сучьев для очистки лесосек:

а – грабельный; б, в – манипуляторные; 1 – базовый трактор; 2 – грабли; 3 – манипулятор; 4 – кузов

Прицепной подборщик сучьев конструкция В.П. Шевкунова по внешнему виду напоминает конные сенные грабли (рис. 2.17) и транспортируется трактором как прицеп. На переднем конце дышла рядом с серьгой, тросовой петлей длиной 500 мм закрепляется блок, через который проходит рабочий канат лебедки трактора к кольцу рычага подъема зубьев. Восемь основных собирающих зубьев шарнирно крепятся к оси независимо друг от друга. К основному собирающему зубу шарнирно прикреплен малый откидной зуб, к концу которого приварена пластинчатая «подошва». Для ограничения отклонения откидного зуба к основному зубу присоединены рессорные листы, удерживающие конечную часть зуба при сборе сучьев. При встрече с пнем или другим препятствием рессора отжимается и зубья, поднимаясь и пропуская препятствие, становятся на место.

Рассмотренные навесные и прицепные подборщики, а также подобные им, с расположением сгребающего органа сзади трактора, имеют ряд преимуществ: высокая производительность на машиносмену и на человеко-день, безопасность в работе для тракториста, непрерывность движения при сборе отходов (навесные подборщики с гидроприводом), т.е. машина не останавливается при сбрасывании отходов в вал; возможность использования трактора в качестве трелевочной машины, особенно когда подборщик прицепной, монтаж сгребающего органа на тракторе прост и не требует больших усилий; одновременно с очисткой производится минерализация почвы. Отсюда вытекает, что стоимость механизированной очистки вырубок значительно ниже по сравнению с ручным трудом.

Рис. 2.17. Схема прицепного подборщика В.П. Шевкунова:

1 - пластинчатая «подошва»; 2 - малый откидной зуб; 3 - основной собирающий зуб; 4 ‑ рычаг подъема зубьев; 5 ‑ колесо; 6 ‑ ось; 7 ‑ дышло

Но этим подборщикам присущи и недостатки: вдавливание сучьев в грунт гусеницами трактора; ограничение объема собираемой граблями пачки по высоте и ширине; отсутствие обзорности при подходе зубьев сгребающего органа непосредственно к препятствиям, что приводит к частым поломкам зубьев; не обеспечивается вывозка отходов для дальнейшей утилизации; не используется вся площадь для лесовосстановления, так как валы отходов остаются на лесосеке; валы, не измельченные порубочные остатки оставленные для перегнивания или сжигания, могут являться разносчиками вредителей леса и болезней.

Существует ряд конструкций подборщиков нетоварной древесины, сучьев и других отходов, рабочие органы которых расположены впереди трактора, собирающим устройством у этого подборщика являются зубья дугообразной формы, укрепленные на толкателе трактора (рис. 2.18). Такие подборщики могут не только собирать порубочные остатки, но и производить корчевку.

В случаях, когда для лесовосстановления наиболее предпочтительным является измельчение и разбрасывание порубочных остатков по территории лесосеки, помимо ручных моторных инструментов, могут использоваться передвижные дробилки (рис. 2.19) и дробильные катки (рис. 2.20).

Рис 2.18. Навесное оборудование для очистки лесосек и корчевки

Способ дробления имеет ряд преимуществ: его можно вести в течение всего года, ограничивается необходимость сгребания в кучи и дежурства при сжигании, измельченные порубочные остатки разлагаются значительно быстрее целых.

Специальные дробильные ребристые катки (рис. 2.20) весом 15 т, которые при проходе по вырубке в паре с гусеничным трактором дробят и частично вдавливают в почву ветки и сучья, а древесину толщиной до 18 см расщепляют на мелкие куски. Такой агрегат экономически целесообразно применять на вырубках площадью не менее 8 га.

Рис. 2.19. Дробление порубочных остатков

Рис. 2.20. Каток для измельчения порубочных остатков

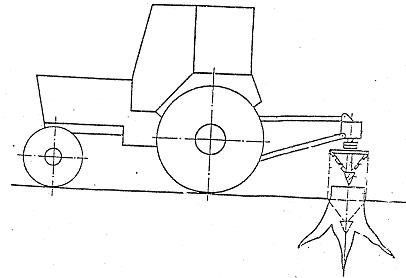

Для расширения функциональных возможностей катка для измельчения порубочных остатков за счет обеспечения их подборки для дальнейшего использования, снижения металлоемкости за счет уменьшения массы катка и для снижения энергоемкости процесса очистки лесосек в СПбГЛТА разработана оригинальная конструкция устройства для очистки лесосек (рисунок 2.21).

Устройство, включающее трактор 1 с катком 2, выполнено с возможностью подбора порубочных остатков и удаления их с территории вырубки для дальнейшего использования, при этом рабочая поверхность 3 катка 2 оснащена острыми шипами 4, а трактор 1 снабжен кузовом 5 с наклонной задней стенкой 6, на верхней кромке 7 которой выполнены фигурные прорези 8 для прохождения через них шипов 4 катка 2. Каток 2 крепится к трактору 1 кронштейнами 9.

Рис. 2.21. Устройство для очистки лесосек:

а) общая компоновка устройства; б) рабочий орган устройства; 1 – трактор; 2 – каток; 3 – рабочая поверхность катка; 4 – шипы; 5 – кузов; 6 – наклонная задняя стенка кузова; 7 – верхняя кромка задней стенки; 8 – фигурные прорези; 9 ‑ кронштейны

Устройство работает следующим образом: при движении трактора 1 осуществляется вращение катка 2, при этом порубочные остатки из-за уменьшения массы катка 2 не вдавливаются в почву, а накалываются на шипы 4 и при прохождении шипов 4 катка 2 через прорези 8 снимаются с шипов 4 и скатываться по наклонной задней стенке 6 в кузов 5.

Это устройство позволяет заменить два подборщика (грабельный и манипуляторный).

Очистка вырубок с применением подборщиков того или иного типа зависит от следующих условий: наличия на вырубке сохранившегося в достаточном количестве жизнеспособного подроста; количества лесосечных отходов и пути их утилизации; состояния почвенно-растительного покрова и рельефа площади вырубок; способа проведения лесовосстановительных работ.

При отсутствии подроста хвойных пород применяют подборщик грабельного типа. Очистка производится сразу после разработки лесосеки, в том числе и в зимний период при глубине снежного покрова до 0,5 м. На рис. 2.22, а, б приведена схема работы подборщика. Подборщик 1 делает прямолинейные челночные проходы с разворотом на границах вырубки. Валы 3 порубочных остатков располагаются параллельными рядами на расстоянии 15‑25 м друг от друга, в зависимости от захламленности вырубки. Рыхлые валы и валы высотой более 1,2 м должны уплотняться гусеницами подборщика. Крайние валы оставляют не ближе 10‑15 м от границ вырубки, а концы валов ‑ не ближе 8‑10 м от стены леса. Валы располагаются на волоках и на границе пасек. В летнее время одновременно с очисткой вырубок подборщиками рыхлят почву, содействуя лесовосстановлению и создавая минерализованные полосы.

Рис. 2.22. Схемы сбора порубочных остатков:

1 — грабельный подборщик; 2 — манипуляторный подборщик; 3— вал сучьев; 4— рубительная машина; 5—щеповоз; 6— лесопогрузчик

Если порубочные остатки будут перерабатываться на щепу, то в комплексе с подборщиком грабельного типа должен работать подборщик манипуляторного типа 2, который, двигаясь вдоль валов порубочных остатков, манипулятором грузит их в кузов и транспортирует к месту переработки, обычно к верхнему складу, где должны находиться рубительная машина 4, контейнер для щепы или щеповоз 5.

При наличии на вырубке сохранившегося жизнеспособного подроста порубочные остатки в полупасеках следует собирать манипуляторным подборщиком.

Машины погрузочно-разгрузочного (манипуляторного) типа можно использовать по следующим технологическим схемам (рис 2.23):

а) без подбора остатков ликвидной древесины и вывозки ее на верхний склад (рис. 2.23, а). Подборщик движется по лесосеке; сгребающий аппарат установлен в рабочее положение. Рукоятка секции гидрораспределителя, управляющая гидроцилиндрами подъема и опускания рамы сгребающего аппарата, установлена в плавающее положение. Зубья, скользя по поверхности почвы и копируя ее микрорельеф, собирают порубочные остатки, которые формируются в пачку, перемещаемую по лесосеке. При встрече с видимым препятствием, например пнем, оператор поднимает раму сгребающего аппарата и отходы переносятся на зубьях через препятствие. Затем рама опускается и зубья продолжают скользить по поверхности, собирая отходы. При высоте сформированного вала, равной примерно высоте зубьев (при средней степени захламленности лесосеки длина хода подборщика равна 10‑15 м), подборщик отъезжает назад, а вал отходов остается на месте. Затем сгребающий аппарат поднимается, и подборщик переезжает через сформированный вал, после чего зубья сгребающего аппарата опускаются в рабочее положение и цикл повторяется. При наличии на лесосеке руководящего уклона работа производится вдоль склона преимущественно на спуск. Пройдя всю длину (ширину) лесосеки подборщик разворачивается на 180° и начинает движение в обратном направлении, окучивая отходы в вал. Каждый вал располагается вровень с ранее сформированным. При такой технологии очистки валы располагаются поперек склона, что предохраняет почву лесосеки от размыва. Валы оставляются на перегнивание.

б) с выборкой лесосечных отходов (ликвидных) и вывозкой их к месту разгрузки (верхний склад) (рис. 2.23, б). Товарная древесина, в основном дровяное долготье, раскряжевывается на отрезки длиной 3‑4 м. При движении подборщика по лесосеке эта древесина гидроманипулятором подбирается и грузится в кузов. После заполнения кузова древесиной подборщик отвозит ее на верхний склад и там разгружает, опрокидывая кузов назад. Затем подборщик возвращается на лесосеку и продолжает подбирать древесину в кузов. Выбрав всю древесину, подборщик опускает зубья сгребающего аппарата в рабочее положение и окучивает оставшиеся лесосечные отходы в валы или кучи, как описано выше.

в) с вывозкой всех лесосечных отходов на верхний склад для отправки на дальнейшее использование (рис. 2.23, в). В этом случае вся стволовая древесина разделывается на отрезки длиной 3‑4 м. Подборщик с опушенными зубьями сгребающего аппарата движется по лесосеке, окучивает все отходы, оставшиеся после освоения лесосеки. Сформировав перед зубьями вал, приблизительно равный по весу грузоподъемности гидромадипулятора, подборщик останавливается, гидроманипулятором захватывает вал и грузит его на платформу (вместо бортов кузова к платформе в этом случае прикрепляют площадки). Посередине платформы проложен канат лебедки. Конец каната имеет свободную длину 5‑6 м по объему воза погруженного на платформу подборщика. Набрав полную платформу отходов, канатом лебедки затягивают отходы в пачку и в таком положении транспортируют на верхний склад. Перед разгрузкой пачку увязывают с двух сторон чокерами или стропами. С помощью стрелы гидроманипулятора стропы затягиваются. Затем канат подборщика ослабляется и его отцепляют. Платформа опрокидывается и увязанная пачка отходов разгружается. Подборщик возвращается на лесосеку и продолжает работу по ее очистке. В этом случае очищается вся площадь лесосеки. Пачки отходов отгружаются на подвижной состав и вывозятся.

|

|

Рис. 2.23. Технологические приемы работы подборщика погрузочно-разгрузочного типа

Машинную очистку лесосек производят специальными функциональными бригадами (звеньями) из двух-трех человек, оснащенными одной-двумя универсальными бензиномотоными пилами и подборщиком сучьев, обычно грабельного типа, например ЛТ-161.

Потребное тяговое усилие на работу грабельного подборщика определяется по формуле:

, (2.3)

, (2.3)

где: Gгр – вес грабельного аппарата; GП – вес перемещаемой пачки; mср – коэффициент сопротивления перемещению пачки лесосечных отходов; Кгр – удельное сопротивление от поверхностного заглубления собирающих зубьев на глубину до 0,1 м, в зависимости от механического состава и влажности почвы составляет 98‑196 кН/м2; В – ширина захвата, м; h – глубина заглубления, м.

Мощность двигателя трактора, необходимая для работы с грабельным аппаратом:

, (2.4)

, (2.4)

где: vП – рабочая скорость трактора; hтр – КПД трансмиссии трактора.

Сменная производительность подборщика грабельного типа, га/см, может быть определена из выражения:

, (2.5)

, (2.5)

где: Тсм – продолжительность смены, час; vр – рабочая скорость движения подборщика, м/c; jv – коэффициент использования рабочей скорости подборщика, учитывающий увеличение времени движения за счет остановок на разгрузку грабель, принимается от 0,8 до 0,7; В – ширина захвата, м; jВ – коэффициент использования ширины захвата (0,8‑0,9); jпов – коэффициент, учитывающий время на развороты подборщика; j 2 – коэффициент использования рабочего времени, включая время на регламентированные простои (подготовительно заключительные операции).

Число бригад (звеньев) на очистке лесосек определяется по формуле:

, (2.6)

, (2.6)

где: SГ – площадь лесосек, подлежащих очистке подборщиком в течение года, га; Псм – сменная производительность подборщика, га/см (2,8‑3,6); Т 0 – число смен работы звеньев на очистке лесосек (ориентировочно 150 – бесснежный период).

В случае использования на очистке лесосек манипуляторных подборщиков их производительность, м3/см, определяется по формуле:

, (2.7)

, (2.7)

где: Q – средняя нагрузка на рейс машины, м3, которая зависит от от объема кузова Vк и коэффициента полнодревесности Δ перевозимого груза,  ; lcp – среднее расстояние транспортировки, м; vp – средняя скорость движения с грузом (vp =1,11 м/с); vх – средняя скорость движения без груза (vх =1,67 м/с); t 3 – время загрузки кузова машины, которое зависит от объема погружаемой пачки, продолжительности цикла погрузки одной пачки, среднего расстояния переездов от одной кучи порубочных остатков к другой и количества переездов в процессе загрузки машины; t 4 – время на разгрузку кузова машины, с (для машин с самосвальным кузовом t 4=120 с).

; lcp – среднее расстояние транспортировки, м; vp – средняя скорость движения с грузом (vp =1,11 м/с); vх – средняя скорость движения без груза (vх =1,67 м/с); t 3 – время загрузки кузова машины, которое зависит от объема погружаемой пачки, продолжительности цикла погрузки одной пачки, среднего расстояния переездов от одной кучи порубочных остатков к другой и количества переездов в процессе загрузки машины; t 4 – время на разгрузку кузова машины, с (для машин с самосвальным кузовом t 4=120 с).

2.7.3. Расчистка вырубок от пней

К очистке лесосек также относится уборка пней, производимая на вырубках в лесохозяйственных целях, при подготовке трасс лесовозных дорог, площадей под складские площадки, заготовке пней для канифольного производства и др.

Удаление пней можно выполнять следующими способами: взрывным, механическим, комбинированным, химическим, биологическим.

Расчистку вырубок от пней можно следующими методами: удаления, понижения или измельчения (рис. 2.24).

Взрывной способ позволяет раскорчевать лесные участки с пнями различного диаметра. Корчевание пней взрывным способом заключается в том, что под каждым корчуемым пнём земляным буравом делается скважина, в которую помещают заряд взрывчатого вещества.

Глубина скважины зависит от диаметра и возраста пня и примерно должна равняться диаметру его корневой шейки. Подсчитано, что бригада из двух взрывников, четырёх подкопников и одного патронировщика может взорвать за рабочий день 200 пней. Несмотря на низкую себестоимость раскорчёвок лесных площадей взрывным способом необходимо учитывать то, что при взрыве пня образуется большая воронка, которую необходимо засыпать грунтом.

При взрыве удаляется слой наиболее плодородной почвы, что снижает приживаемость и рост сеянцев и саженцев культур размещённых на данном участке. Проведение взрывных работ связано и с повышенными мерами безопасности. При этом получаемые кусковые отходы разбрасываются на значительное расстояние, что не позволяет осуществлять их утилизацию.

Механический способ удаления пнейполучил широкое распространение. Оно может производиться без разрушения пня и с его разрушением перед корчеванием. В основе корчевания без предварительного разрушения пня лежит принцип использования сил статического и динамического действия, приложенных к пню в:

· наклонном;

· горизонтальном;

· вертикальном положении.

Корчевание пней является весьма трудоемким процессом, требующим больших энергетических затрат. На усилие извлечения пней из почвы влияет большое количество факторов: порода дерева; размер пня; механический состав, плотность и влажность почвы, а также форма корневой системы и т.д. Приблизительно потребное усилие для корчевки пня можно оценить по эмпирической формуле:

, (2.12)

, (2.12)

где: q – эмпирический коэффициент зависящий от породы дерева (сосна – 70; ель, береза – 60; осина – 50); dП – диаметр пня, см.

Работа корчевательной машины МРП-2А (рис. 2.25) основана на принципе наклонного приложения силы к пню. Рабочий орган машины включает два рычага (средние клыки), два клыка-собирателя. Мелкие пни машина выкорчёвывает с ходу толкающим усилием трактора. При корчёвке крупных пней средние клыки заглубляют под пень до тех пор, пока рама не ляжет на грунт. Затем клыки поворачивают при помощи гидропривода и тем самым извлекают пень из грунта.

Рис. 2.24. Классификация способов уборки пней

Корчевательная машина МРП-2А производит расчистку полос на вырубках с минимальным удалением верхнего гумусного слоя почвы путём смещения в межполосное пространство порубочных остатков, валежника и неликвидной древесины, разрыва и удаления со средней части полосы крупных корней. Агрегатируется с тракторами ЛХТ-100 и ЛХТ-55, оборудованными фронтальной навесной системой СНФ-3. На вырубках с небольшим числом пней расчистку производят за один проход машины, а с большим ‑ за два.

Рис. 2.25. Схема корчевательной машины МРП- 2А

Недостатком машин, использующих принцип наклонного приложения силы к пню является большая энергоемкость извлечения пня. При работе таких корчевателей имеют место нарушения структуры почвы и перемешивание почвенных горизонтов. Значительная часть корневых остатков остаётся в почве, что затрудняет последующую ее обработку, вместе с пнём извлекается большая масса земли, на обивку которой требуется до 30% всех трудозатрат при корчевании.

Корчеватель-собиратель Д-496 А с канатно-блочным управлением предназначен для расчистки и раскорчевки площадей, покрытых молодняками со стволами диаметрами до 0,2 м и единичными деревьями и пнями большей толщины. Данная машина использует при раскорчёвке лесных участков принцип горизонтального приложения силы к пню. Корчевательная машина при работе на расстоянии 1‑1,5 м от пня опускает рабочий орган (отвал с зубьями) под действием вертикального усилия (силы тяжести корчевателя) и толкающего усилия трактора зубья корчевателя заглубляются в почву под пень и пень вместе с массой почвы сдвигаются с места.

Корчеватель Д-513А (рис. 2.26) работает по тому же принципу, только он имеет гидравлическое управление рабочим органом, навешенным на раму впереди трактора Т-100 МГП. Рама поднимается и опускается с помощью двух гидроцилиндров, закреплённых шарнирно на специальных кронштейнах по бокам капота трактора.

Рис. 2.26. Схема корчевателя Д-513 А

Применение машин, основанных на использовании принципа горизонтального приложения силы не позволяет корчевать крупные пни, так как усилие создаваемое ими недостаточно и приходится делать несколько заездов для подрезания боковых корней и раскалывания пня.

Общим недостатком технологий, основанных на сплошной расчистке вырубок от пней с применением серийных рычажных корчевателей на гусеничном ходу является то, что они не удовлетворяют современным экологическим требованиям, так как при их применении сильно разрушается почва. При этом требуются дополнительные затраты для измельчения пневой древесины.

На принципе вертикального приложения силы основывается корчевание пней при помощи виброзахвата. Его работа основывается на передаче колебательного движения корчуемому пню через вертикальные удары бойка вибромолота.

Виброзахват (рис. 2.27) состоит из двух двуплечих скоб 2, двух балок вибромолота 3, нижней плиты с вилкой 4, верхней плиты 5, круглой гайки 6, амортизационной пружины 7,тяги 8 и наковальни 1. Технология корчевания пней виброзахватом следующая: трактор или автокран, на крюке которого подвешен виброзахват, подходит к пню, так это будет удобно или возможно для него.

Рис. 2.27. Схема виброзахвата:

1 ‑ наковальни; 2 ‑ двуплечие скобы; 3 ‑ балки вибромолота; 4 ‑ нижняя плита с вилкой; 5 ‑ верхняя плита; 6 ‑ круглая гайка; 7 ‑ амортизационная пружина;8 ‑ тяга

Виброзахват должен располагаться по вертикали над пнём. Установка виброзахвата над пнём осуществляется путем изменения вылета и поворота стрелы. Действует виброзахват следующим образом: усилие приложенное к тяге через гайку 6, амортизационную пружину 7, верхнюю плиту 5, нижнюю плиту с вилкой 4 и палец (на схеме не показан), передаётся на верхние плечи скоб 2, которые при этом идут вверх, а нижние плечи скоб сводятся, при этом шипы внедряются в пень.

После этого включается в работу вибромолот. Боек вибромолота с определённой частотой ударяет по наковальне 1, которая передаёт удары на балки, а они через пальцы передают их на нижние плечи скоб, далее через шипы эти удары передаются на пень. Вследствие виброударов происходит нарушение связи корневой системы пня с почвой, в результате чего пень сравнительно легко извлекается полностью из почвы.

Недостатками виброударного способа раскорчевки лесных участков являются: значительная энергоемкость процесса удаления пня, громоздкость установки, на которой размещается виброзахват, поэтому ее движение на лесосеках затруднено. После удаления пня требуется засыпка землей образовавшейся ямы, что приводит к дополнительным затратам.

В основе корчевания с предварительным разрушением пня лежит принцип приложения динамических сил, направленных по линиям наименьших связей, т.е. вдоль волокон в:

· горизонтальном;

· вертикальном направлениях.

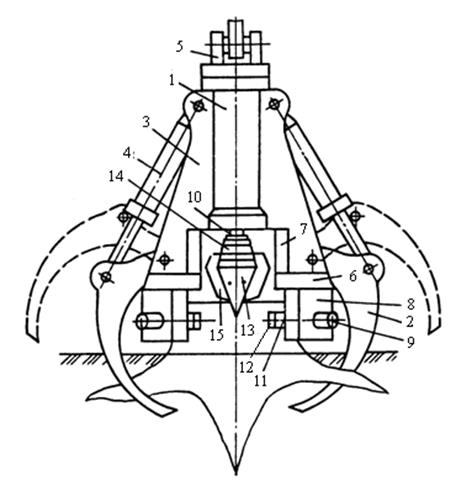

Устройство для корчевания и разделки пней (рис. 2.28), содержащее стрелу 1 на которой шарнирно закреплены поворотная в вертикальной плоскости челюсть 2 с крюками 3 и перемещаемый между ними обоюдоострый нож 4. Челюсть 2 и нож 4 связаны с силовым гидроцилиндром 5 челюсти и силовым гидроцилиндром 6 ножа. На внешней поверхности крюков 3, по ее периметру, закреплены заостренные шипы 7, концы которых направлены в сторону оси вращения ножа 4.

Устройство работает следующим образом. Стрелу 1 устанавливают над пнем, так чтобы его можно было подцепить крюками 3. После этого включается силовой гидроцилиндр 5 и челюсть 2 с крюками 3 заходит под пень. При втягивании силового гидроцилиндра 6 нож 4 разрезает пень на куски. При этом челюсть 2 и нож 4 меняются местами и при разделке очередного пня шипы 7, расположенные по периметру внешней поверхности крюков, внедряются в пень и надежно соединяются с ним. После разрезания пня ножом 4 осуществляют его корчевание и обрезание боковых корней.

Устройство для корчевания пней (рис. 2.29), содержащее грузовую раму с гидроцилиндром 1 и двумя челюстями захвата 2, шарнирно закрепленных на кронштейнах 3. На верхних частях кронштейнов 3 закреплены гидроцилиндры 4 привода челюстей захвата 2. К верхней части гидроцилиндра 1 прикреплены проушины 5. Нижние части кронштейнов 3 образуют упорные плиты 6, рабочие поверхности которых перпендикулярны ребрам жесткости 7. На поверхности упорных плит закреплены стойки 8. Грузовая рама содержит корчевательный зажим 9. Штоки 11 снабжены зубчатыми секторами 12. На конце штока 10 закреплен раскалывающий рабочий орган, выполненный в виде двух соосных пирамид 13, 14 с общим основанием и раскалывающими ножами 15. Стенки верхней пирамиды содержат расположенные параллельно основанию поперечные зубья.

Рис. 2.28. Устройство для корчевания и разделки пней:

1 – стрела; 2 – челюсть; 3 – крюк; 4 – нож; 5, 6 – гидроцилиндры; 7 ‑ шипы

Устройство работает следующим образом. Стрелой экскаватора устройство устанавливается над пнём, так чтобы центр пня находился на продольной оси штока 10, а нижняя часть раскалывающего органа опустилась на поверхность пня. После подачи рабочей жидкости в гидроцилиндры 4 поворота челюстей 2, они заводятся под пень. После этого рабочая жидкость подается в полость гидроцилиндра 1. Шток 10 с рабочим органом опускается и раскалывающими кромками и ножами 15 пирамиды 13 раскалывает пень.

После поджима расколотых частей зубчатыми секторами 12 происходит обжим верхней пирамиды 14. При этом ножи 15 окончательно раскалывают пень. Подземная часть пня раздвигается, воздействуя на боковые и стержневые корни и прилегающий грунт, вследствие чего происходит нарушение связей корней с грунтом и производится частичное извлечение пня. После поджима надземной части пня стрелой экскаватора прилагается вытягивающее усилие зубчатым секторам 12 и верхней пирамиде 14 раскалывающего органа, вследствие чего производится полное извлечение всего объёма расколотого пня.

Рис. 2.29. Устройство для корчевания:

1 ‑ грузовая рама с гидроцилиндром; 2 ‑ челюсти захвата; 3 – кронштейны; 4 – гидроцилиндры привода челюстей захвата; 5 – проушины; 6 ‑ упорные плиты; 7 ‑ ребра жесткости; 8 – стойки; 9 ‑ корчевательный зажим; 10, 11 – штоки; 12 ‑ зубчатые секторы; 13, 14 ‑ соосные пирамиды; 15 ‑ раскалывающие ножи

Устройства, использующие в своей работе принцип корчевания с предварительным разрушением пней, отличаются сложной конструкцией и большой металлоемкостью. При этом, в силу своей конструкции, они не могут работать на вырубках характерной чертой которых, является порослевой характер возобновляемости деревьев. Так же, после корчевания образуются ямы, которые необходимо засыпать. Это ведет к значительному удорожанию производства работ по удалению пней.

При понижении пняверхний гумусный слой почвы не нарушается. Оно может осуществляться следующими способами:

§ срезания пня горизонтально;

§ фрезерование пня горизонтально.

Машина МТП-43 предназначена для срезки стволов деревьев диаметром до 0,25 м и высотой до 16 м и укладки их в валы параллельно движению. В качестве базовой машины используют дизель-электрический самоходный кран КПТ-1М. Рабочий орган машины МТП-43- горизонтально установленная фреза диаметром 1,5 м в виде диска. Фреза укреплена на стреле, поднимающейся и опускающейся при помощи канатного привода. Сверху фреза закрыта защитным диском, который принимает и направляет массу срезанного дерева к месту укладки.

Технологический процесс протекает следующим образом: при повороте платформы со стрелой деревья срезаются вращающейся фрезой. Срезанное дерево комлём опирается на защитный диск фрезы и прислоняется к клыкам откладчика. По окончании поворота платформы на 1800 дерево сталкивается в вал, образуемый с правой стороны по ходу машины. После окончания рабочего цикла фреза опускается до уровня поверхности почвы и вновь возвращается в исходное положение. При движении в обратную сторону она срезает кочки и пни. Затем фрезу поднимают на высоту 0,3‑0,4 м и она передвигается на 1,5 м вперёд. Недостатком данного технологического приёма понижения пней является то, что при срезании пня до уровня земли происходит попадание частиц грунта на режущий элемент, что вызывает его быстрое изнашивание.

Еще одна машина для удаления пней включает в себя орудие для удаления наземной части пня (рис. 2.30). Данное оборудование характеризует то, что в работе использует принцип безстружечного резания древесины. Оно состоит из рамы 1, навесного устройства 2, последовательно расположенных вертикальных скалывающих ножей 3 с горизонтальными срезающими элементами 4, подрезающей скобы 5 с лезвием 6 и опоры 7.

Принцип работы орудия заключается в следующем. При движении агрегата, рабочие органы которого расположены на заданной высоте относительно поверхности почвы за счет регулировки опор 7, ножи 3 поочередно раскалывают пень в продольно–вертикальном направлении, начиная с боков, а горизонтальные срезающие элементы 4 срезают снизу каждую часть пня, отколотую ножами 3. Подрезающая скоба 5 срезает оставшуюся среднюю часть пня и не полностью подрезанные передними ножами 3 края пня.

Данное орудие в силу конструктивных особенностей не способно срезать пни, которые расположены недалеко друг от друга. При проведении расчисток вырубок данным рабочим органом удаляется только надземная часть пня, а корни остаются нетронутыми, что затрудняет движение почвообрабатывающей техники.

Рис. 2.30. Орудие для удаления надземной части пня

Машина МУП-4 (рис. 2.31) понижает пни фрезой с горизонтальной подачей. Работа данной конструкции основана на резании древесины по линиям наименьших связей (вдоль волокон). Машина позволяет понижать пни диаметром до 0,40 м при подготовке вырубок под парковые насаждения, устройстве волоков и лесовозных дорог. Машина способна работать на очищенных от порубочных остатков и валежника вырубках при любом количестве пней.

|

Рис. 2.31. Схема машины МУП-4:

1 - фреза; 2 - редуктор; 3 - растяжка; 4 - гидросистема; 5 - органы управления; 6 - цепной редуктор; 7 - стрела; 8 - вал; 9 - ограждение рабочего органа; 10 - фрикционная муфта

Навесное оборудование машины состоит из рамы, смонтированной впереди трактора Онежец-300 (ЛХТ-55), поворотной стрелы, рабочего органа (фрезы) с вертикальной осью вращения, фрикционной муфты, гидроцилиндров для поворота фрезы в вертикальной и горизонтальной плоскостях, трансмиссии для привода фрезы, включающей раздаточную коробку, карданную и цепные передачи, вал промежуточный и редуктор фрезы.

В процессе работы агрегат движется по намеченной трассе и периодически останавливается перед пнями на расстоянии равном вылету стрелы. После остановки тракторист включает привод рабочего органа и с помощью гидроцилиндра подводит вращающуюся фрезу к боковой стороне пня на высоте не более 5 см от поверхности почвы и производит его фрезерование. При использовании этой конструкции часто имеет место некачественное производство работ, так как наличие пней с высокими показателями прочности приводит к быстрому затуплению резцов.

Такой же принцип используется в работе машины для заготовки пневой древесины. Ее рабочий орган (рис. 2.32) содержит стрелу 1 с тягой 2, привод и фрезу. Привод содержит гидромотор 3 с редуктором, корпус 4 и неподвижное кольцо 5 опорно-поворотного механизма. Корпус фрезы 6 смонтирован на опорно-поворотном механизме привода, выполненного в виде ступенчатого многогранника, снаружи которого в шахматном порядке установлены режущие элементы (иглорезцы) 7.

Ступени выполнены в виде стоек 8, которые верхней частью приварены к верхнему днищу 6, а нижней- к нижнему днищу 9 корпуса фрезы. Скалывающие элементы содержат основание 10 с ножами 11 и закреплены болтами к неподвижному кольцу 5. Корпус режущего элемента приварен к стойке 8 и ребру жесткости. Иглорезец закрепляется натяжным болтом.

На нижнем днище 9 выполнены выемки и ограничительные выступы для регулировки толщины откалываемых от пней кусков. Рабочий орган действует следующим образом. Оператор стрелой 1 наводит рабочий орган на пень. Включает гидромотор 3. Далее оператор накладывает рабочий орган на пень так, чтобы скалывающие ножи 11 врезались в него, и боковым движением надвигает фрезу на пень, при этом режущие элементы 7 врезаются в древесину и раскалывают пень на куски. Данная машина позволяет убирать только надземную часть пня, а подземная остается нетронутой, поэтому затрудняются дальнейшие работы по лесовосстановлению на вырубках.

Еще одна машина для срезания пней производит фрезерование пней с горизонтальной подачей рабочего органа (рис. 2.33). Данный агрегат состоит из трактора на раме которого, при помощи подвески укреплен рабочий орган фрезерного типа. Посредством механической передачи, включающей кардан, конический и цилиндрический редукторы, фреза соединена с двигателем трактора.

Машина работает следующим образом. При движении трактора по участку оператор направляет его так, чтобы пень оказался между колесами. Затем он включает привод режущего органа. Врезаясь в пень, фреза измельчает его в щепу, отбрасываемую на щиток, который укладывает ее на почву. Срезав пень оператор выключает привод фрезы и перемещает агрегат к следующему пню. Данной конструкции машины присущи следующие недостатки. Она не может работать на вырубках с порослевым характером возобновляемости деревьев. Также этот агрегат понижает пни только до поверхности земли, оставляя корни целыми.

Рис. 2.32. Рабочий орган для заготовки пневой древесины:

1 – стрела; 2 – тяга; 3 – гидромотор с редуктором; 4 – корпус; 5 ‑ неподвижное кольцо опорно-поворотного механизма; 6 – корпус фрезы; 7 ‑ иглорезцы; 8 – стойка; 9 – нижнее днище; 10 – основание; 11 ‑ ножи

Рис. 2.33. Машина для срезания пней

Измельчение пней позволяет избежать такого недостатка, как уничтожение лишь надземной части пня. Оно может производиться рабочими органами: без дополнительных демпфирующих устройств (наполнителей) и с дополнительными демпфирующими устройствами (наполнителями). Данные наполнители могут быть твердыми и жидкими.

Машины, осуществляющие способ измельчения пней применяют следующие методы резания древесины:

· фрезерования пневой древесины горизонтально;

· фрезерованием пневой древесины вертикально.

Машина для вырезки и измельчения корневищ (рис. 2.34) осуществляет в своей работе принцип фрезерования древесины в горизонтальном направлении и состоит из трактора с U- образной рамой с приводной звездочкой, связанной цепной передачей с редуктором, соединенным с валом отбора мощности трактора. Звездочка через шлицевое соединение связана с приводом, на котором установлены коническая и цилиндрическая звездочки.

Рис. 2.34. Машина для вырезки и измельчения корневищ

Часть державки, установленная на валу, соединена с помощью шарнира с частью державки имеющей режущий орган, и гидроцилиндром наклона державки. На державке смонтирована ведущая звездочка. Фреза имеет кожух для отражения щепы.

Машина работает следующим образом. При вырезке пня гидроцилиндром режущий орган устанавливают перед пнем. После включения вала отбора мощности режущая цепь начинает измельчение надземной и подземной частей пня в горизонтальной плоскости.

Аналогичный принцип используется машина для измельчения пней фирмы «Husqvarna». Машина состоит из трактора с установленными на нем механизмом привода и управления режущим органом в виде дисковой фрезы. Рабочий орган расположен в вертикальной плоскости. Место оператора защищено экраном.

Машина работает следующим образом. Оператор подъезжает к пню. Затем при помощи механизма привода и управления фрезой придает ей вращательное движение. Режущие элементы в виде зубьев, расположенных по диаметру фрезы производят измельчение надземной и подземной частей пня. Недостатком данных машин является то, что для полного измельчения пня требуется многократное число подъездов к нему из-за небольшой ширины режущих элементов.

Машина для удаления пней и выкапывания посадочных ям для условий леса и лесопарков ЯКП-0,4 (рис. 2.35) производит измельчение пней в вертикальной плоскости, не используя дополнительных демпфирующих устройств. В набор сменных рабочих органов этой машины входит коническая фреза диаметром 0,4 м.

Рис. 2.35. Схема машины ЯКП-0,6 (сменное оборудование коническая фреза)

Конструкция рабочего органа позволяет разрушать не только надземную, но подземную часть пня, используя в работе технологию фрезерования древесины пня с вертикальной подачей рабочего органа, который выполнен в виде корпуса с режущими элементами с расположенным соосно относительно него и связанным с ним посредством вала съемным центрирующим наконечником, имеющим форму конуса с винтовой навивкой.

При работе маневрированием тягача рабочий орган устанавливается так, чтобы ось его вращения, примерно совпадала с осью пня. При опускании (под воздействием сил тяжести) вращающегося рабочего органа его центрирующий наконечник завинчивается в пень. После полного заглубления наконечника происходит измельчение пня резцами в щепу.

Данная машина позволяет измельчать пни диаметром от 0,4 м и более за несколько подходов. Применение данной конструкции позволяет сохранять непрерывный технологический процесс посадки сеянцев (саженцев), причём значительно ослабленный монолит пня уже не может являться существенным препятствием для лесных почвообрабатывающих орудий, что позволяет значительно продлить срок их эксплуатации.

Существенным ее недостатком является невозможность использования при разрушении (фрезеровании) пней со сложной формой среза торцевых поверхностей. В процессе неустановившегося режима резания, когда в большинстве случаев режущая часть рабочего органа неравномерно (относительно оси вращения) нагружена, велика вероятность отклонения оси вращения рабочего органа от оси его подачи и, как следствие, изгиба вала рабочего органа.

Для повышения работоспособности процесса измельчения пней путем разработки конструкции машины для измельчения пней, способной измельчать пни твердолиственных пород со сложной формой торцевого среза в СГАУ разработана оригинальная машина для измельчения пней (рисунок 2.36), которая содержит колесный трактор, раму с шарнирно закрепленным на ней механизмом привода вращательного движения, соединенного штангой с трактором, коническую фрезу присоединенную к выходному валу механизма привода вращательного движения, выполненную в виде корпуса с режущими элементами, переходники, крестовидную муфту, жидкостный наполнитель, которым наполнен корпус конической фрезы с заданным объемом, центрирующий элемент в виде перьевого сверла, присоединенный к нижнему основанию корпуса конической фрезы с внешней стороны.

Рис. 2.36. Машина для измельчения пней:

а) – схема машины; б) ‑ конструкция рабочего органа машины; 1 ‑ трактор; 2 ‑ система тяг; 3 ‑ карданный вал; 4 ‑ редуктор; 5 ‑ коническая фреза с жидкостным наполнителем для измельчения пней; 6 – корпус фрезы; 7 – режущие элементы; 8 – крестовидная муфта; 9 ‑ жидкостный наполнитель; 10 ‑ центрирующий элемент в виде перьевого сверла

Машина работает следующим образом. Коническая фреза 5, соединенная при помощи переходников с механизмом привода вращательного движения 3, путем маневрирования колесного трактора 1 устанавливается над центром пня. Затем при помощи рамы 2 и штанги 4 коническая фреза 5 из транспортного положения перемещается в рабочее положение, то есть центрирующий элемент 11 конической фрезы 5 соприкасается с поверхностью пня. Так как, крестовидная муфта 8 имеет большое число степеней свободы, то при опускании ее на поверхность пня коническая фреза 5 принимает положение, которое совпадет с направлением движения подачи, обеспечиваемой рамой 2 и штангой 4. Коническая фреза 5 на торцевой поверхности пня размещается таким образом, чтобы ось симметрии пня и конической фрезы 5 совпадали.

После придания вращательного движения конической фрезе 5 при помощи механизма привода вращательного движения 3 начинается процесс измельчения пня. Вертикальное движение конической фрезы 5 осуществляется на плавающей подаче. На первоначальном этапе измельчения центрирующим элементом 10, выполненным в виде перьевого сверла конической фрезы 5, выбирают незначительную часть древесины, после этого прекращают подачу, увеличивая скорость вращения фрезы 5 до получения максимального значения скорости вращения жидкостного наполнителя 9, размещенного в ее корпусе 6. Так как жидкостный наполнитель 9 занимает только часть объема корпуса 6 конической фрезы 5, то в результате вращения жидкостный наполнитель 9 образует дополнительный момент инерции.

В первоначальный этап измельчения пней со сложной формой торцевого среза возникает неустановившийся режим резания. При этом силы резания на режущих элементах 7 конической фрезы 5 неодинаковы. Это вызывает отклонение конической фрезы 5 от оси вращения. Наличие степеней свободы у крестовидной муфты 8 и конструкции центрирующего элемента 10 позволяют отклоняться конической фрезе 5 от оси направления подачи, не оказывая влияния на всю конструкцию. При небольших углах наклонах конической фрезы 5, жидкостный наполнитель 9, частично заполняющий корпус 6 за счет возникновения дополнительного момента инерции оказывает стабилизирующее воздействие на коническую фрезу 5 и возвращает ее в положение, при котором ось вращения конической фрезы 5 совпадает с направлением ее подачи при измельчении пня. По мере заглубления конической фрезы 5 в пень неравномерность воздействия силы резания снижается и измельчение пня переходит в установившийся режим. При этом центрирующий элемент 10 по мере заглубления удерживает фрезу 5 на поверхности измельчаемого пня, путем выработки отверстия в древесине. После того, как надземная часть пня измельчена и ее остатки не представляют препятствия для техники, прекращается подача вращательного движения конической фрезе 5 и при помощи рамы 2 и штанги 4 она возвращается в транспортное положение. Конструкция центрирующего элемента 10 позволяет беспрепятственно произвести извлечение конической фрезы 5 из подземной части пня.

Машина фрезерная МФ-0,9 предназначена для реконструкции полезащитных полос методом фрезерования рядов кустарников и мелколесья диаметром до 8 мм с одновременным измельчением древесины и перемешиванием ее с почвой. Оборудована твердым наполнителем и осуществляет принцип горизонтального фрезерования.

Ее основные узлы ‑ рама с домкратом и прицепным устройством, фрезерный барабан, отбойная плита, пневматические опорные колеса, трансмиссия и гидравлическая система подъема. Фрезерный барабан представляет собой полый сварной цилиндр диаметром 0,7 м с толщиной стенки 16 мм, внутри которого помещен цилиндр диаметром 0,3 м. Пространство между цилиндрами заполняется бетоном.

МФ-0,9 прицепная и агрегатируется с

|

|

|