|

Сущность токарной обработки. Основные виды токарных работ

|

|

|

|

На токарных станках выполняют обтачивание цилиндрических поверхностей, подрезание торцов, вытачивание наружных канавок, отрезание металла, сверление, рассверливание, зенкерование, развертывание, растачивание отверстий и внутренних канавок, центрование, обработку, поверхностей фасонными резцами, нарезку резьбы плашками, метчиками, резцами, резьбонакатными головками, обработку конических поверхностей. Станок сообщает заготовке вращение, а режущему инструменту - движение относительно нее. Благодаря различным движениям заготовки и резца происходит процесс резания.

Резание – обработка материалов снятием стружки для придания изделию заданных формы, размеров и для обеспечения определенного технологией качества поверхности.

Рисунок 5.1 Токарные резцы для различных видов обработки:

а - наружное обтачивание проходным отогнутым резцом, б - наружное обтачивание прямым проходным резцом, в - обтачивание с подрезанием уступа под прямым углом, г - прорезание канавки, д - обтачивание радиусной галтели, е - растачивание отверстия, ж, з, и - нарезание резьбы наружной, внутренней и специальной

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя.

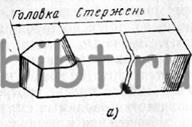

Резец состоит из головки (рабочей части) и стержня, служащего для закрепления резца в резцедержателе. Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними (главной и вспомогательной) называют поверхности, обращенные к обрабатываемой детали. Главная режущая кромка выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей. Вершиной резца является место пересечения главной и вспомогательной режущих кромок.

|

|

|

Рисунок 5.2 Элементы резца

Для определения углов резца установлены понятия: плоскость резания и основная плоскость. Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца (смотри рисунок). Основной плоскостью называют плоскость, параллельную направлению продольной и поперечной подач; она совпадает с нижней опорной поверхностью резца.

Рисунок 5.3 Плоскость резания, основная плоскость и поверхности при точении.

Углы резца разделяют на главные и вспомогательные. Главные углы резца измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Рисунок 5.4 Геометрия режущей части резца

Главным задним углом  называется угол между главной задней поверхностью резца и плоскостью резания. Углом заострения

называется угол между главной задней поверхностью резца и плоскостью резания. Углом заострения  называется угол между передней и главной задней поверхностями резца. Главным передним углом

называется угол между передней и главной задней поверхностями резца. Главным передним углом  называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Сумма углов

называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца. Сумма углов  +

+  +

+  = 90 градусов. Углом резания

= 90 градусов. Углом резания  называется угол между передней поверхностью резца и плоскостью резания. Главным углом в плане

называется угол между передней поверхностью резца и плоскостью резания. Главным углом в плане  называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательным углом в плане

называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательным углом в плане  называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Углом при вершине в плане

называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Углом при вершине в плане  называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость; в сумме

называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость; в сумме  +

+  +

+  = 180 градусам. Вспомогательным задним углом

= 180 градусам. Вспомогательным задним углом  называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости. Углом наклона главной режущей кромки

называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости. Углом наклона главной режущей кромки  называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

|

|

|

По форме и расположению лезвия относительно стержня резцы подразделяют на прямые, отогнутые и оттянутые. У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части. Лезвие может располагаться симметрично или смещаться влево или вправо.

Резцы по направлению подачи подразделяются - на правые и левые (правые резцы на токарном стане работают при подаче справа налево, т. е. перемещаются к передней бабке станка).

Рисунок 5.5 Резцы различной формы.

а - прямые, б - отогнутые, в - оттянутые

По конструкции различают резцы цельные, изготовленные из одной заготовки; составные (с неразъемным соединением его частей); с припаянными пластинами; с механическим креплением пластин.

Рисунок 5.6 Типы токарных резцов по конструкции: цельные, составные с припаянными или с механическим креплением пластинами

Державки резцов обычно изготавливают из конструкционных сталей 40, 45, 50 и 40Х с различным сечением: квадратным, прямоугольным, круглым. Резцы с механическим креплением твердосплавных пластин имеют значительные преимущества перед напайными резцами, так как при такой конструкции предотвращается возможность появления трещин в пластиках при напайке, удлиняется срок службы крепежной части резца.

Многогранные режущие пластины изготовляют с тремя, четырьмя, пятью и шестью гранями. Для того чтобы создать положительный угол на передней поверхности пластины, вдоль режущих кромок делают лунки и фаски методом прессования с последующим спеканием.

Рисунок 5.7 Многогранные режущие пластины

|

|

|

Разрабатываемые композиционные режущие сменные многогранные пластины можно использовать в различном режущем инструменте (резцы, фрезы), который используются на предприятиях. Данными пластинами можно заменять стандартные цельные твердосплавные сменные многогранные пластины, используя стандартные оправки и державки. Использование таких пластин позволит снизить себестоимость выпускаемой на предприятиях продукции, за счет экономии инструмента без снижения производительности.

|

|

|