|

Сухая механическая очистка газов

|

|

|

|

Гравитационные пылеуловители. Они просты по конструкции и не требуют больших затрат на эксплуатацию. При рассмотрении механизма осаждения пыли целесообразно разделить эти устройства на аппараты с вертикальным (восходящим) потоком газа (радиальные пылеуловители) и аппараты, в которых пыль осаждается из горизонтального потока газа (осадительные камеры).

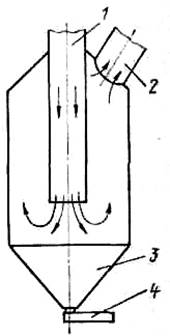

Радиальные пылеуловители (рис. 5.1) представляют собой расположенный вертикально цилиндрический корпус, в который сверху по оси вводится очищаемый газ. Выходя из центрального газохода 1, газ поворачивает вверх и поднимается по кольцевому пространству к отводящему патрубку 2. Уловленная пыль собирается в бункере 3, откуда периодически удаляется через специальное устройство 4.

Рис. 5.1. Схема радиального пылеуловителя

Установлено, что радиальные пылеуловители наиболее эффективно работают при скорости газа в них 0,6–1 м/с. При дальнейшем снижении скорости эффективность очистки растет незначительно. При очистке газа в радиальных пылеуловителях приведенной конструкции наряду с силой тяжести используется и сила инерции частиц пыли, способствующая выпадению пыли из газового потока. Как уже отмечалось, газ, выходя из центрального газохода, поворачивает на 180°. При этом наиболее тяжелые частицы по инерции выносятся из потока газа и выпадают в пылевой бункер.

Осадительные (пылевые) камеры обычно строят только тогда, когда из металлургического агрегата выносится крупная пыль и при этом камеру можно разместить непосредственно возле агрегата. В большинстве случаев пылевая камера представляет собой расширенный участок газохода, выполненный из того же материала, что и основной газоход. Такая пылевая камера – газоход имеется, например, под агломерационными машинами. Она снабжена специальными пылевыми «мешками» для сбора и выгрузки уловленной пыли.

|

|

|

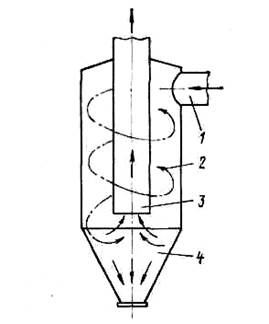

Инерционные (центробежные) пылеуловители. Наиболее типичными представителями этих устройств являются циклоны. Они просты по конструкции и удобны в эксплуатации. Улавливание пыли в циклонах основано на использовании инерции частиц пыли (центробежной силы). В циклонах наиболее совершенных конструкций можно улавливать частицы крупностью 10 мкм и более. Принципиальная схема циклона показана на рис. 5.2.

Рис. 5.2. Схема циклона

Запыленный газовый поток вводится в верхнюю часть корпуса циклона 2 через патрубок 1. В циклоне газ движется по спирали вниз в кольцевом пространстве между корпусом циклона и центральной выходной трубой 3, а затем по оси циклона вверх на выход. Частицы пыли отбрасываются инерционными (центробежными) силами к стенкам циклона и перемещаются вниз к герметизированному пылесборнику (бункеру) 4.

Эффективность работы циклона повышается с увеличением скорости газа, крупности и плотности частиц пыли. Однако при больших скоро-стях рост степени очистки газа в циклонах замедляется, а при превышении определенной величины скорости, зависящей от типа циклона и свойств улавливаемой пыли, снижается. Это вызывается отскоком частиц от стенок и отрывом уже осевших частиц турбулентными вихрями.

Наибольшее распространение в нашей стране получили циклоны конструкции Научно-исследовательского института промышленной и санитарной очистки газов (НИИОгаз).

Батарейный циклон представляет собой аппарат, составленный из большого числа параллельно включенных циклонных элементов, объединенных в общем корпусе и имеющих общие подвод и отвод газа. В отличие от обычных циклонов вращение газа в элементах батарейных циклонов достигается при помощи специальных направляющих аппаратов. Благодаря этому размеры батарейного циклона в плане меньше, чем группы обычных циклонов той же производительности.

|

|

|

Фильтры. Очистка газов фильтрованием осуществляется при помощи пористых фильтров, являющихся аппаратами тонкой очистки газа и, как правило, отличающихся высокой эффективностью. Различают волокнистые, тканевые, зернистые, металлокерамические и керамические фильтры.

Волокнистые фильтры составлены из беспорядочно расположенных, но равномерно размещенных по объему волокон. В связи с высокой пористостью этих фильтров частицы пыли легко проникают в глубину фильтровальной перегородки и улавливаются всем объемом фильтра. Регенерация (восстановление) отработавших волокнистых фильтров в большинстве случаев затруднена и нерентабельна. В связи с этим волокнистые фильтры применяют главным образом для фильтрования слабозапыленных газов. Это очистка атмосферного воздуха в системах приточной вентиляции и воздушного отопления, а также в установках специального назначения. Для волокнистых фильтров используют различные волокна толщиной от 0,01 до 100 мкм (отходы текстильного производства, шлаковую вату, цел-люлозно-асбестовые волокна, стекловолокно, волокна из кварца, базальта, графита, различных металлов, полимеров и т. п.).

Наиболее распространенным типом тканевого фильтра является рукавный фильтр. Фильтровальные элементы этих фильтров (рукава) изготавливают из фильтровальной ткани, выбор которой определяется в основном температурой, влажностью и агрессивными свойствами очищаемого газа, а также сроком службы и стоимостью самой ткани.

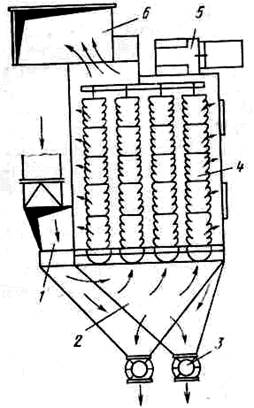

Различают бескаркасные и каркасные рукавные фильтры. Бескаркасный рукавный фильтр приведен на рис. 5.3.

Запыленный газ по коллектору 1 поступает в бункер 2 и распределяется между фильтровальными рукавами 4. Пыль оседает на внутренней поверхности рукавов, а очищенный газ собирается в коллекторе 6 и отводится из установки.

Рис. 5.3. Бескаркасный рукавный фильтр с нижней раздачей газа

Регенерация фильтра осуществляется обратной продувкой сжатым воздухом, поступающим по коллектору 5. При регенерации пыль с внутренней поверхности фильтровальных рукавов сбрасывается в бункер 2, а оттуда выгружается шнеком 3.

|

|

|

Мокрая очистка газов

Принцип действия аппаратов мокрой очистки газов основан на взаимодействии улавливаемых частиц пыли с каплями или пленкой орошающей жидкости (воды). Наиболее распространенными аппаратами мокрой газоочистки являются скрубберы и скоростные газопромыватели (трубы Вентури).

Скрубберы, применяемые в металлургическом производстве, в основном однотипны и представляют собой вертикальные цилиндры диаметром 6– 8 м, высотой 20–30 м. Для орошения газа в скрубберах обычно используют воду, подаваемую форсунками, расположенными несколькими ярусами.

По конструкции скрубберы делятся на насадочные и полые. В насадочных скрубберах очищаемый газ взаимодействует с пленкой воды, стекающей по насадке, в полых (безнасадочных) скрубберах каплями, образующимися при распылении воды форсунками. В настоящее время на металлургических заводах применяют в основном безнасадочные скрубберы.

Безнасадочный скруббер повышенного давления, применяющийся для очистки доменного газа, изображен на рис. 5.4.

Рис. 5.4. Скруббер повышенного давления:

1– орошающие форсунки; 2 – подвод воды к зонам орошения; 3 – поплавковая камера; 4 – поплавок; 5 – дроссель-регулятор; 6 – клапан

Неочищенный газ подводится к скрубберу по направленному вниз патрубку, несколько смещенному относительно оси скруббера. Такое расположение входного патрубка способствует более равномерному распределению газа по сечению скруббера. Скруббер оборудован четырехъярусной системой орошения и автоматическим поплавковым устройством для выпуска шламовой, воды. Качество работы системы орошения зависит от типа и расположения форсунок, размещения зон орошающей воды.

Скоростные газопромыватели – высокоэффективные пылеуловители, известные как скрубберы или трубы Вентури. Применяют их как для тонкой очистки промышленных газов от микронной и субмикронной пыли, так и для подготовки (кондиционирования) газов перед другими пылеулавливающими аппаратами (например, электрофильтрами).

|

|

|

Скоростной газопромыватель (рис. 5.5) состоит из трубы-распылителя (трубы Вентури) и каплеуловителя. Очищаемый газ поступает в конфузор трубы-распылителя, где проходит через завесу (факел) орошающей воды. Благодаря высокой скорости газа вода дробится на мельчайшие капли, а давление в наиболее узкой части трубы – горловине снижается. Все это способствует лучшему смачиванию частиц пыли и обеспечивает улавливание каплями частиц размером в десятые доли микрометра. В диффузоре скорость газа уменьшается и происходит укрупнение (слияние) капель воды, что облегчает их отделение в каплеуловителе. В качестве каплеуловителя обычно используют простейшие газоочистные аппараты инерционного типа.

Рис. 5.5. Скоростной газопромыватель:

1 – труба-распылитель; 2 – циклон-каплеуловитель; 3 – наконечник

центральной подачи воды; 4–грязный газ; 5 – очищенный газ; 6 – шлам

Эффективность работы скоростного газопромывателя определяется главным образом скоростью газа в горловине трубы и удельным расходом орошающей жидкости. Целесообразно повышать степень очистки газа в основном за счет увеличения скорости, а не удельного расхода орошающей воды. Обычно скорость газа в горловине трубы достигает 40–150 м/с, удельный расход орошающей воды составляет 0,5–1,5 кг/м3 очищаемого газа.

Электрофильтры

Электрофильтры – аппараты для тонкой очистки газа. На металлургических заводах их применяют для очистки отходящих газов энергетических установок (ТЭЦ, КЭС), в агломерационном, доменном, сталеплавильном и некоторых других производствах.

Принципиальная схема электрофильтра показана на рис. 5.6. Он состоит из ряда заземленных параллельных пластин или труб, через которые пропускаются очищаемые газы. Между заземленными поверхностями (осадительными электродами) 3 располагаются коронирующие электроды 2, на которые подается обычно отрицательное напряжение 25–100 кВ. Наиболее распространены коронирующие электроды из провода круглого, квадратного и штыкового сечения, а также из колючей проволоки и игольчатые. Обычно их изготавливают (в зависимости от температуры и агрессивности газов) из углеродистой или легированной сталей, свинца или нихрома. Осадительные электроды могут иметь форму пластин (простых и волнистых), состоять из прутков, быть коробчатыми, трубчатыми, шестигранными, С-образными и иметь специальные карманы для удержания пыли (карманные электроды). Процесс очистки газов в электрофильтре протекает следующим образом. Проходящий между электродами газ под воздействием электрического поля ионизируется. Заряженные ионы, встречаясь с частицами пыли, отдают им свой заряд. Заряженные частицы движутся к осадительным электродам. Скорость движения их зависит от величины полученного заряда и напряженности электрического поля. Достигнув поверхности осадителъных электродов, частицы пыли отдают им свой заряд.

|

|

|

Рис. 5.6. Принципиальная схема электрофильтра:

1 – источник постоянного тока высокого напряжения; 2–коронирующий электрод; 3 – осадительный электрод; 4 – заземление

Промышленные электрофильтры делятся на пластинчатые и трубчатые. В первом случае осадительные электроды выполняют в виде установленных вертикально металлических пластин специальной формы. Между ними подвешивают на равном расстоянии коронирующие электроды. Через пластинчатый электрофильтр очищаемый газ может проходить в горизонтальном и вертикальном направлениях.

В зависимости от этого различают вертикальные и горизонтальные электрофильтры. Для лучшей очистки от пыли в некоторых электрофильтрах газы последовательно проходят через несколько групп электродов. Такие электрофильтры называют многопольными, так как каждая группа электродов образует свое электрическое поле. В некоторых случаях электрофильтры разделяют на работающие параллельно секции, их называют многосекционными.

Недостатками трубчатых фильтров, являются трудность освобождения электродов от уловленной пыли, сложность монтажа и большой расход материала на электроды. В связи с этим трубчатые фильтры применяют в промышленности весьма неохотно и в последние годы наблюдается тенденция замены трубчатых электрофильтров пластинчатыми.

По способу удаления осаждающейся на электродах пыли различают электрофильтры сухие и мокрые. В сухих электрофильтрах пыль отделяется встряхиванием электродов и под действием сил тяжести падает в бункер, откуда периодически удаляется. В мокрых электрофильтрах оседающие на электродах частицы пыли смываются водой. Электрофильтры снабжают двумя самостоятельными системами орошения: постоянной и периодической. Непрерывное орошение необходимо, чтобы создать на осадительных электродах сплошную пленку воды, уносящую пыль.

Выбор типа электрофильтра обусловливается требуемой эффективностью улавливания пыли, параметрами поступающего на очистку газа, свойствами пыли и условиями установки электрофильтра. Мокрые электрофильтры обычно обеспечивают более высокую степень очистки газа от пыли, чем сухие, но им присущи все недостатки мокрых способов пылеулавливания (охлаждение очищаемого газа, необходимость обработки образующихся шламов, коррозия при наличии в очищаемом газе агрессивных компонентов и др.). Поэтому в тех случаях, когда это возможно, следует отдавать предпочтение сухим электрофильтрам.

|

|

|