|

Разработка технологических операций

|

|

|

|

Изношенная деталь ремонтного фонда на пути своего превращения в годную деталь в результате технологических воздействий на неё исполнителей и средств ремонта пребывает в таких состояниях: исходная заготовка, ремонтная заготовка и восстановленная деталь. Исходная заготовка превращается в ремонтную заготовку путём создания припусков на восстанавливаемых поверхностях. Это реализуется при выполнении кузнечно-прессовой операции – пластическим деформированием часть металла с нерабочей части зубчатого венца перемещается в зону механического износа и образует избыточный слой, который компенсирует износ и обеспечивает припуск для чистовой механической обработки. Для выполнения операции необходимы гидравлический пресс с усилием 10 тс, специальный штамп. В ходе операции необходимо получить припуски 1,4…1,5 мм по наружному диаметру и 0,5…0,7 мм по толщине зуба. Термическая операция является подготовительной и представляет собой отжиг первого рода (рекристаллизационный отжиг – нагрев заготовки до температуры 650…700˚ и выдержка 19…20 мин). Отжиг необходим для снятия внутренних напряжений материала, выравнивания текстуры и повышения пластичности металла. При нахождении объекта восстановления на стадии ремонтной заготовки выполняются операции слесарно-механические, металлообрабатывающие. Основным технологическим оборудованием является электропечь.

Операция слесарно-механическая включает в себя следующие технологические воздействия: очистку заготовки от окалины, которая может появиться после термической обработки, контроль состояния базовых поверхностей и их взаимное расположение, восстановление плоскостности одной из приварочных поверхностей на плоской плите с наждачной бумагой (той поверхности, которая наиболее перпендикулярна цилиндрической поверхности шестерни), последующий контроль восстановленной поверхности, очистку заготовки от технологических загрязнений.

|

|

|

В ходе выполнения операций вертикально-расточной, токарно-винторезной, радиально-сверлильной, слесарно-механической восстанавливается геометрия детали в общем. При выполнении операции вертикально-расточной осуществляется чистовое растачивание внутренней цилиндрической поверхности детали и точение фасок 2,5х30˚. Операцию выполняют на вертикально-расточном станке 2Е78П расточным резцом с главным углом в плане φ = 30˚. В качестве базовых плоскостей используются восстановленные привалочные поверхности.

В ходе токарно-винторезной операции восстанавливаются геометрия и взаимное расположение всех внешних поверхностей. Обработка детали является чистовой. Оборудование, инструмент, основные переходы и расчёт режимов резания указаны далее. Базовыми поверхностями являются привалочные поверхности и внутренняя цилиндрическая.

Чистовым развёртыванием под ремонтный размер в ходе выполнения радиально-сверлильной операции восстанавливаются отверстия в ступице шестерни. Для выполнения операции необходимы радиально-сверлильный станок МН18Н-38, поворотный стол, развёртка диаметром 15 мм.

В процессе выполнения слесарно-механической операции снимаются фаски 0,6х45˚ у крепёжных отверстий. Для выполнения операции необходимы вороток и зенковка с углом конуса 90˚. В ходе образования фасок снимается только стружка, на свойства изделия фаски влияния не оказывают. Выбрал способ выполнения операции вручную, так как считаю, что убрать стружку, переместить вороток с инструментом и т. д. быстрее, чем те же переходы выполнять на станке. Гораздо большее время потребовалось бы для переустановки инструмента на станочном оборудовании.

|

|

|

В ходе выполнения зубофрезерной операции происходит тонкая обработка зубчатого венца шестерни. Операция выполняется на зубофрезерном полуавтомате для цилиндрических колёс 53А30П. Инструментом является червячная модульная однозаходная фреза класса АА для чистовой обработки (ГОСТ 9324-80). Расчёт технологических наладок операции производится далее.

Последней операцией технологического процесса является термохимическая операция. Цель операции заключается в снятии остаточных нормальных напряжений на поверхности детали, возникших в результате механической обработки; закрепление полученной геометрии, повышение износостойкости детали. Первая цель достигается при отжиге первого рода. Вторая цель достигается при насыщении верхних слоёв углеродом. Для выполнения операции необходимы печь, металлический ящик со смесью древесного угля и соды.

Наладки технологические

025 Операция токарно-винторезная

Станок токарно-винторезный 1К62.

Переходы и расчёт режимов резания

1. Установить заготовку в патроне.

Базовыми поверхностями являются восстановленные привалочная поверхность и внутренняя цилиндрическая

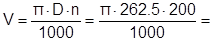

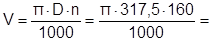

2. Точить цилиндрическую поверхность ф317,5-0,215.

Инструмент: резец токарный проходной ГОСТ18868-73

Для тонкого точения материала с σВ = 650…800 МПа резцом из твёрдого сплава имеем следующие режимы резания: продольная подача s = 0,06…0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость резания V = 150…200 м/мин.

Расчётные обороты заготовки:

150…200 об/мин.

150…200 об/мин.

V – скорость резания (м/мин),

n – частота вращения шпинделя (об/мин),

D – диаметр заготовки (мм),

s – продольная (поперечная) подача резца (мм/об),

t – глубина резания (мм).

Принял скорость вращения шпинделя станка n = 160 об/мин, тогда

Фактическая скорость резания равна

160,1 м/мин,

160,1 м/мин,

Время операционное составляет:

3,67 мин.

3,67 мин.

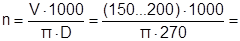

3. Расточить заготовку до ф270 на глубину 18,5 мм.

Инструмент: резец токарный расточной ГОСТ 18063-72.

Для чистовой обработки расчётные продольная подача s = 0,06…0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость резания V = 150…200 м/мин.

Расчётные обороты заготовки:

176,8…235,8 об/мин.

176,8…235,8 об/мин.

|

|

|

Принял скорость вращения шпинделя станка n = 200 об/мин, тогда

Фактическая скорость резания равна:

169,6 м/мин,

169,6 м/мин,

Время операционное составляет:

0,77 мин.

0,77 мин.

4. Точить привалочную поверхность шириной 26,5 мм, выдерживая толщину ступицы 34-0,05 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 200 об/мин.

Фактическая максимальная скорость резания:

165 м/мин,

165 м/мин,

Время операционное:

2,21 мин.

2,21 мин.

5. Врезать резец заготовку на глубину 0,5 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

6. Точить выемку шириной 7,5 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,6…0,9 мм, обороты заготовки n = 200 об/мин.

Максимальная скорость резания:

169,6 м/мин,

169,6 м/мин,

Время операционное:

0,625 мин.

0,625 мин.

7. Точить торец заготовки, выдерживая размер 4.

Инструмент: резец токарный подрезной ГОСТ18880 –73

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 160 об/мин.

Максимальная скорость резания:

159,6 м/мин,

159,6 м/мин,

Время операционное:

1,98 мин.

1,98 мин.

8. Точить фаску 2,5х45˚

Инструмент: резец токарный проходной ГОСТ 18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость вращения заготовки n = 160, об/мин.

159,6 м/мин,

159,6 м/мин,

Время операционное:

0,13 мин.

0,13 мин.

9. Точить фаску 7х15˚.

Инструмент: резец токарный проходной ГОСТ18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, обороты патрона n = 200 об/мин.

Скорость резания

170,9 м/мин,

170,9 м/мин,

Время операционное:

0,29 мин.

0,29 мин.

Переходы

10. Переустановить заготовку в патроне

11. Расточить заготовку до ф270 на глубину 18,5 мм.

Инструмент: резец токарный расточной ГОСТ 18063-72.

Для чистовой обработки расчётные продольная подача s = 0,06…0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость резания V = 150…200 м/мин.

Расчётные обороты заготовки:

176,8…235,8 об/мин.

176,8…235,8 об/мин.

Принял скорость вращения шпинделя станка n = 200 об/мин, тогда

|

|

|

Фактическая скорость резания равна:

169,6 м/мин,

169,6 м/мин,

Время операционное составляет:

0,77 мин.

0,77 мин.

12. Врезать резец в заготовку на расстоянии 7,5 мм от расточенной поверхности на глубину 0,5 мм

Подрезной резец ГОСТ 18880-73.

13. Точить выемку шириной 7,5 мм.

Инструмент: резец токарный подрезной ГОСТ 18880-73.

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 200 об/мин.

Максимальная скорость резания:

169,6 м/мин,

169,6 м/мин,

Время операционное:

0,625 мин.

0,625 мин.

14. Точить торец заготовки, выдерживая размер 4.

Инструмент: резец токарный подрезной ГОСТ18880 –73

Расчётные поперечная подача s = 0,06 мм/об, глубина резания t = 0,1…0,4 мм, обороты заготовки n = 160 об/мин.

Максимальная скорость резания:

159,6 м/мин,

159,6 м/мин,

Время операционное:

1,98 мин.

1,98 мин.

15. Точить фаску 2,5х45˚

Инструмент: резец токарный проходной ГОСТ 18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, скорость вращения заготовки n = 160, об/мин.

159,6 м/мин,

159,6 м/мин,

Время операционное:

0,13 мин.

0,13 мин.

16. Точить фаску 7х15˚.

Инструмент: резец токарный проходной ГОСТ18868 – 73.

Продольная подача s = 0,12 мм/об, глубина резания t = 0,1…0,4 мм, обороты патрона n = 200 об/мин.

Скорость резания

172,1 м/мин,

172,1 м/мин,

Время операционное:

0,29 мин.

0,29 мин.

17. Снять деталь с патрона, положить в тару.

040 Операция зубофрезерная

Полуавтомат зубофрезерный 53А30П

Переходы

1. Установить заготовку в оправке на шпинделе станка.

Стандартное приспособление для крепления заготовок на валу стола зубофрезерного станка. Базовыми поверхностями являются восстановленные привалочная поверхность и внутренняя цилиндрическая.

2. Фрезеровать венец зубчатого колеса длиной 70 мм с левым направлением зуба и коэффициентом смещения –1,5.

Инструмент: червячная фреза с модулем 6 мм АА класса ГОСТ 9324-80.

Расчёт режимов резания.

Принял скорость вращения инструмента nфр = 50 об/мин, как для тонкой обработки зубчатых колёс фрезой большого диаметра. Принял осевую подачу заготовки s = 0,8 мм/обзаг. Глубина резания t = 0,1…0,2 мм.

Пусть закон движения заготовки и фрезы следующий:

Где nфр – обороты фрезы (об/мин),

nзаг – обороты заготовки (об/мин),

z – число зубьев у нарезаемого колеса,

s – продольная подача заготовки (мм/обзаг)

α – угол наклона зуба (град),

D – делительный диаметр заготовки (мм).

При раскрытии скобок в числителе полученное выражение показывает, что за Z число оборотов однозаходной фрезы заготовка повернётся на 1 оборот; выражение  показывает дополнительное число оборотов фрезы при обработке косозубых колёс.

показывает дополнительное число оборотов фрезы при обработке косозубых колёс.

|

|

|

Тогда скорость вращения заготовки рассчитывается по формуле:

1,02 об/мин.

1,02 об/мин.

Скорость резания рассчитывается по выражению:

25,16 м/мин.

25,16 м/мин.

λ – Угол наклона зубчатой линии фрезы к плоскости вращения фрезы.

Операционное время:

85,78 мин.

85,78 мин.

3. снять заготовку с оправки и положить в тару.

Таблица 1. Сводная таблица режимов резания для токарно-винторезной операции.

| Переходы | Инструмент | V; м/мин | n; об/мин | t; мм | sпрод; Мм/об | sпоп; Мм/об | ТМ; мин | Тшт; мин |

| 1 | Патрон | |||||||

| 2 | Резец проходной ГОСТ 18868-73 | 160,1 | 160 | 0,1…0,4 | 0,12 | 3,67 | ||

| 3 | Резец расточной ГОСТ 18063-72 | 169,65 | 200 | 0,1…0,4 | 0,12 | 0,77 | ||

| 4 | Резец подрезной ГОСТ 18880-73 | 165 | 200 | 0,1…0,4 | 0,06 | 2,21 | ||

| 5 | Резец подрезной ГОСТ 18880-73 | 165 | 200 | 0,6…0,9 | 0,02 | |||

| 6 | Резец подрезной ГОСТ 18880-73 | 169,6 | 200 | 0,6…0,9 | 0,06 | 0,625 | ||

| 7 | Резец подрезной ГОСТ 18880-73 | 159,6 | 160 | 0,1…0,4 | 0,06 | 1,98 | ||

| 8 | Резец проходной ГОСТ 18868-73 | 159,6 | 160 | 0,1…0,4 | 0,12 | 0,13 | ||

| 9 | Резец проходной ГОСТ 18868-73 | 170,9 | 200 | 0,1…0,4 | 0,12 | 0,29 | ||

| 10 | Патрон | |||||||

| 11 | Резец расточной ГОСТ 18063-72 | 169,65 | 200 | 0,1…0,4 | 0,12 | 0,77 | ||

| 12 | Резец подрезной ГОСТ 18880-73 | 169,6 | 200 | 0,6…0,9 | 0,02 | |||

| 13 | Резец подрезной ГОСТ 18880-73 | 169,6 | 200 | 0,1…0,4 | 0,06 | 0,625 | ||

| 14 | Резец подрезной ГОСТ 18880-73 | 159,6 | 160 | 0,1…0,4 | 0,06 | 1,98 | ||

| 15 | Резец проходной ГОСТ 18868-73 | 159,6 | 160 | 0,1…0,4 | 0,12 | 0,13 | ||

| 16 | Резец проходной ГОСТ 18868-73 | 170,9 | 200 | 0,1…0,4 | 0,12 | 0,29 | ||

| 17 | 0,5 | 15,01 |

Таблица 2. Сводная таблица режимов резания для зубофрезерной операции.

| Оборудование, инструмент | V; м/мин | nфр; об/мин | Nзаг; об/мин | T; мм | sпрод; мм/обз | ТМ; мин | ТШТ; мин |

| Полуавтомат зубофрезерный 53А30П, Фреза червячная модульная АА класса ГОСТ9324-80 | 25,16 | 50 | 1, 02 | 0,1…0,2 | 0,8 | 85,78 | 86 |

|

|

|