|

Устанавливаем принятое число рабочих мест Р, округляя до ближайшего большего целого числа полученное значение mр.

|

|

|

|

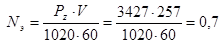

4. По каждой операции вычисляем значение фактического коэффициента загрузки рабочего места:

5. Количества операций, выполняемых на рабочем месте:

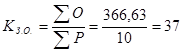

6. Подсчитаем суммарное значение для О и Р, определяем коэффициент закрепления операций и тип производства:

Согласно ГОСТ 14.004-74 при данном коэффициенте закрепления операций тип производства мелкосерийное.

Результаты расчета сведены в таблицу 3.1.

Таблица 3.1

| вид операции | To | jк | Tшт-к | mp | P | hз.н. | O |

| Фрезерование торцев | 0,71 | 1,84 | 1,30 | 0,025 | 1 | 0,025 | 32,10 |

| Сверление центров | 0,10 | 1,75 | 0,17 | 0,003 | 1 | 0,003 | 239,32 |

| Черновое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Чистовое точение | 6,51 | 2,14 | 13,93 | 0,27 | 1 | 0,267 | 3,00 |

| Тонкое точение | 1,01 | 2,14 | 2,16 | 0,04 | 1 | 0,041 | 19,38 |

| Фрезерование шпоночного паза | 12,26 | 1,84 | 22,55 | 0,43 | 1 | 0,431 | 1,85 |

| Зубофрезерование | 42,04 | 1,66 | 69,79 | 1,34 | 2 | 0,668 | 1,20 |

| Зубошлифование | 1,91 | 2,1 | 4,02 | 0,08 | 1 | 0,077 | 10,40 |

| Шлифование конуса | 0,93 | 2,1 | 1,95 | 0,04 | 1 | 0,019 | 42,96 |

| Нарезание резьбы | 23,94 | 1,98 | 47,40 | 0,91 | 1 | 0,907 | 0,88 |

При групповой форме организации производства запуск изделий производится партиями с определенной периодичностью, что является признаком серийного производства.

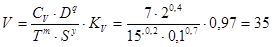

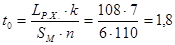

Количество деталей в партии для одновременного запуска определяем упрощенным способом:

где а — периодичность запуска в днях (по рекомендациям — 6).

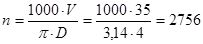

Корректировка размера партии, определение расчетного числа смен на обработку сей партии деталей на основных рабочих местах:

где Тшт-кср - среднее штучно-калькуляционное время по основным операциям, мин.

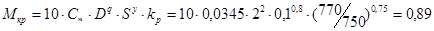

Расчетное число смен округляем до принятого целого числа спр=7. Определяем число деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

|

|

|

где 476 - действительный фонд времени работы оборудования в смену, мин; 0,8 - нормативный коэффициент загрузки станков в серийном производстве.

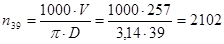

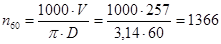

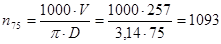

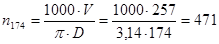

Определения такта выпуска:

мин.

мин.

1.4 Выбор исходной заготовки и метода ее изготовления

Выбор вида и метода получения заготовки

Заготовками для деталей типа вал наиболее часто служит либо сортовой прокат, либо штамповка. Так как данный вал относится к средним и крупным валам сложной конфигурации, с большим перепадом диаметров, а так же производство вала мелкосерийное, то целесообразнее использовать способ штамповки.

Рассчитаем стоимость заготовительной операции для двух способов получения заготовки.

Общие исходные данные:

Материал детали: Сталь 45Х.

Масса детали: q = 27,8 кг.

Годовая программа: N =3700 шт.

Производство: мелкосерийное

Таблица 4.2

| Наименование показателей | Вариант 1 | Вариант 2 |

| Вид заготовки Класс точности Группа сложности Масса заготовки Q, кг Стоимость 1 т заготовок, принятых за базу Si, руб. Стоимость 1т стружки Sотх, руб. | Пруток Æ180 мм Нормальный - 86,85 164 28 | Штамповка на молотах Нормальный 2 32,6 254 28 |

Стоимость заготовки по первому варианту:

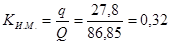

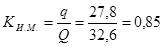

Коэффициент использования материала:

Себестоимость заготовок из проката:

Sзаг1 = Q×S/1000 – (Q - q)×Sотх/1000 + åCо.з., руб.,

где åCо.з. – суммарная технологическая себестоимость операции правки и отрезки прутка:

Cо.з. = Сп.з.×Тшт(ш-к)/(60×100), руб.,

где Сп.з. – приведённые затраты на рабочем месте, коп/ч;

Тшт(ш-к) – штучно-калькуляционное время выполнения заготовительной операции:

Тшт(ш-к) = jк×То,

где jк – коэффициент; То – основное технологическое время, мин

Определяем технологическую себестоимость операции резки и правки.

Из [11, стр.30 и 146] для резки определяем:

Сп.з. резки = 121 коп/ч; Сп.з. правки = 250 коп/ч;

Т0 = 0,19×D2×10-3 = 0,19×1802×10-3 =6,16 мин.

|

|

|

Тшт(ш-к) = 2,14×6,16 = 13,17 мин., где jк= 2,14;

Cо.з. = (121+250)×13,17/(60×100) =0,81 руб.;

Отсюда находим общую себестоимость заготовки из проката:

Sзаг1= (86,85×164/1000 – (86,8 – 27,8)×28/1000 + 0,81) = 1340,4 руб

Стоимость заготовки по второму варианту:

Коэффициент использования материала:

Себестоимость заготовок из штамповки:

Sзаг2=(Сi×Q×kтkсkвkмkп)/1000 – (Q - q)×Sотх/1000, руб.,

где kт, kс, kв, kм, kп – коэффициенты зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок.

Из [11, табл. 2.12–2.13, стр.37-38] находим: kт = 1; kc = 0,87; kв = 0,73; kм = 1.3; kп = 1;

Отсюда находим стоимость заготовок получаемых таким методом:

Sзаг2 = ((254×32,6×1×0,87×0,73×1,3×1)/1000 – (32,6 –27,8)×28/1000)×100 = 581,5 руб.

Экономическое обоснование выбора заготовок:

Определяем экономический эффект для сопоставления способов получения заготовок:

Эз = (Sзаг1 - Sзаг2)×N = (1340,4 - 581,5)×3700/1000 =2808,17 тыс. руб.

Таким образом, использование штамповки на молотах в качестве заготовки является более экономичным.

1.5 Разработка маршрута обработки.

Технология изготовления вала.

Технологические базы: центровые отверстия и торец.

Конструкторская база: ось подшипниковых шеек вала и торец.

1.5.1 Маршрут

1. Фрезерование торцов, зацентровка вала на двухсторонних фрезерно-центровальных полуавтоматах с базированием по черным шейкам и торцу вала.

2. Черновая токарная обработка на токарно-гидрокопировальных станке с базированием по центровым отверстиям, с одной и другой стороны.

3. Улучшение.

4. Чистовая токарная обработка на токарно-гидрокопировальных станке с базированием на центровые отверстия в 2 операции – с одной и другой стороны.

5. Тонкое токарная обработка на токарно-винторезном станке с базированием по центровым отверстиям, с одной и другой стороны.

6. Фрезерование зубьев на зубофрезерном станке с базированием на центровые отверстия.

7. Шлифование зубьев на зубошлифовальном станке.

8. Фрезерование шпоночного паза на шпоночно-фрезерном станке с базированием по шейкам вала.

9. Шлифовальная обработка на круглошлифовальном станке с базированием по центровым отверстиям.

10. Резьбонарезная обработка на токарно-винторезном станке станках с базированием по центровым отверстиям.

|

|

|

1.5.2 Сравнение вариантов обработки.

Соответственно чертежу детали, каждая поверхность имеет свои требования по шероховатости, точности. Нередко случается так, что деталь можно обработать несколькими методами, которые дадут одинаковую точность на выходе. В качестве примера сравним два варианта обработки по технологической себестоимости:

1) В первом варианте шлифование ведется на круглошлифовальном станке 3Б153Т.

2) Во втором варианте обработка ведется на токарно-винторезном станке 16К20П.

Первый вариант:

Обработка на круглошлифовальном станке 3Б153Т: Ц = 1276000 руб.; площадь станка в плане - f = 2,26×1,92×0,97 = 4,2 м2; 2-й разряд работы; режим работы - односменный при 41-часовой рабочей неделе; действительный годовой фонд работы оборудования Fд = 4029 ч.; Ен = 0,15; hз = 0,6 – коэффициент загрузки станка. [11, табл. 4.16, стр.173-174]

Часовые приведенные затраты определим по формуле:

Сп.з. = Сз + Сч.з.+ Ен(Кс + Кз),

где Сз – основная и дополнительная зарплата с начислениями, коп/ч.; Сч.з. – часовые затраты по эксплуатации рабочего места, коп/ч.; Ен – нормативный коэффициент экономической эффективности капитальных вложений; Кс, Кз – удельные часовые капитальные вложения соответственно в станок и здание, коп/ч.

Основная и дополнительная зарплата с начислениями и учётом многостаночного обслуживания рассчитывается по формуле:

Сз = Стф×e×k×y,

где e = 1,53 – коэффициент, учитывающий дополнительную зарплату; Стф – часовая тарифная ставка станочника сдельщика соответствующего разряда, для 2-го разряда из [11, табл. 2.14] Стф = 54,8 коп/ч.; k – коэффициент, учитывающий зарплату наладчика, для среднесерийного производства k = 1; y – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании, при обслуживании 1-го станка y = 1.

Сз = 54,8×1,53×1×1 = 83,8 коп/ч.

Определяем часовые затраты по эксплуатации рабочего места

Сч.з. = Сб.п.ч.з.×kм,

где Сб.п.ч.з – практические часовые затраты на базовом рабочем месте, для крупносерийного производства Сб.п.ч.з =36,3 коп/ч.

|

|

|

Сч.з. = 36,3×1,8 = 65,34 коп/ч.

Определяем скорректированные затраты по эксплуатации рабочего места:

Скч.з.= Сч.з.×j/1,14 коп/ч.,

где j - поправочный коэффициент

j = 1 + [a×(1 - hз)/hз] = 1 + [0,36×(1 - 0,8)/0,8] = 1,09

Скч.з =65,34×1,09/1,14 = 62,5 коп/ч.

Кс = Ц×100/(Fд×hз) = 1276000×100/(4029×0,8) = 39588 коп/ч.

Производственная площадь, занимаемая станком с учётом проходов, м2:

F = f×kf = 4,2×3 = 12,6 коп/ч.

Кз = F×7840×100/(Fд×hз) = 12,6×7840×100/(4029×0,8) = 10,2 коп/ч.

Определяем часовые приведенные затраты:

Сп.з. = 83,8+65,34+0,15×(39588+10,2) = 6086,1 коп/ч.

Технологическая себестоимость операции механической обработки (коп/ч.)

С‘о = Сп.з.×Тшт/(60×kв),

где kв = 1,3 – коэффициент выполнения норм

Тшт =0,00017×d×l×jк =0,00017×60×61×2,1 = 1,15 мин

С‘о = 6086,1×1,15/(60×1,3) = 89,7 коп/ч.

Аналогично просчитываем и второй вариант.

Второй вариант:

Обработка на токарно-винторезном станке 16К20П: Ц = 599500 руб.; f = 2,505×1,19×0,97 = 2.9 м2; 2-й разряд работы; режим работы - односменный при 41-часовой рабочей неделе; действительный годовой фонд работы оборудования Fд = 4029 ч.; Ен = 0,15. [11, табл. 4.7, стр.163]

Сп.з.= Сз + Сч.з.+ Ен×(Кс + Кз);

Сз = Стф×e×k×y = 54,8×1,53×1×1 = 83,8 коп/ч.

Сч.з.= Сб.п.ч.з.×kм = 36,3×1,6 = 58,08 коп/ч.

j = 1+[a(1 - hз)/hз] = 1 + [0,3×(1 - 0,81)/0,81] = 1,07

Скч.з.= Сч.з.×j/1,14 = 58,08×1,07/1,14 = 54,5 коп/ч.

Кс = Ц×100/(Fд×hз) = 599500×100/(4029×0,81) = 18370 коп/ч.

F = f×kf=2,9×3,5 =10,1 коп/ч.

Кз = F×7840×100/(Fд×hз) = 10,1×7840×100/(4029×0,81) = 24,3 коп/ч.

Сп.з. =83,8 + 58,08 + 0,15×(18370 +24,3) = 2897,5 коп/ч.

Тшт =0,00015×d×l×jк = 0,00015×60×61×2,14 = 1,33 мин

С‘’о = Сп.з.×Тшт/(60×kв) =297,5×1,33/(60×1,3) =49,4 коп/ч.

Определение приведённой годовой экономии

Эг = (C” o – C’o)×N = (89,7 – 49,4)×3700/100 = 1492 руб.

Таким образом, тонкое точение является экономически целесообразным способом обработки по сравнению с шлифованием.

1.6 Расчет припусков и технологических размерных цепей

Расчет припусков на механическую обработку производим расчетно-аналитическим методом и по таблицам. Расчет ведется для одного диаметрального и одного линейного размера. На остальные обрабатываемые поверхности припуски и допуски назначаем по таблицам ГОСТ 7505-89 (чертеж заготовки).

Заносим в таблицу 6.1 этапы технологического процесса обработки размера Æ60к6, а также соответствующие заготовке и каждому технологическому проходу значения элементов припуска. Так как в данном случае обработка ведется в центрах, погрешность установки в радиальном направлении равна нулю, что имеет значение для рассчитываемого размера. В этом случае эта величена исключается из основной формулы для расчета минимального припуска.

|

|

|

1.6.1 Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Æ60к6.

Таблица 6.1

| Технологические переходы обработки поверхности Æ60к6 | Элементы припуска, мкм | Расчет- ный припуск 2zmin, мкм | Расчетный размер dp, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припуска, мкм | ||||

| Rz | T | r | dmin | dmax | 2zпр.min | 2z пр max | ||||

| Заготовка | 200 | 300 | 1830 | 65,348 | 2000 | 65,35 | 67,35 | |||

| Черновое точение 10-му | 50 | 50 | 110 | 4660 | 60,688 | 300 | 60,69 | 60,99 | 4660 | 6360 |

| Чистовое точение 8-му | 30 | 30 | 73 | 420 | 60,268 | 74 | 60,27 | 60,34 | 420 | 646 |

| Тонкое точение 6-му | 5 | 15 | 36 | 266 | 60,002 | 30 | 60,002 | 60,03 | 266 | 310 |

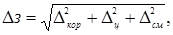

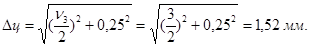

Суммарная пространственная погрешность:

где Dкор - вектор коробления; Dсм - вектор смещения; Dц - погрешность зацентровки.

Dкор = Dк×L = 1×203/1000 = 0,2 мм; Dсм = 1;

Остаточные пространственные отклонения:

ü Под предварительное обтачивание: D1 = 0,06×183 = 110 мкм;

ü Под окончательное обтачивание: D2 = 0,04×1830 = 73 мкм;

ü Под тонкое точение: D3 = 0,02×1830 = 36 мкм.

Минимально необходимый припуск на переход определяется по формуле:

2Zmin = 2×(Ti-1+Ri-1+Di-1)

2Zmin1 = 2×(200+300+1830)=2×2330 мкм

2Zmin2 = 2×(50+50+110)=2×210 мкм

2Zmin3 = 2×(30+30+73)=2×133 мкм

Графа «Расчетный размер» заполняется, начиная с конечного размера путем прибавления расчетного припуска каждого технологического перехода.

dp2 = 60,002+0,266 = 60,268 мм

dp1 = 60,268+0,420 = 60,688 мм

dpзаг = 60,688+4,66 = 65,348 мм

Наибольшие предельные размеры вычисляем прибавлением допуска к округленному наименьшему предельному размеру

dmax3 = 60,002+0,03 = 60,03 мм

dmax2 = 60,268+0,074 = 60,34 мм

dmax1 = 60,69+0,3 = 60,99 мм

dmaxзаг = 65,35+2 = 67,35 мм

Предельные значения припусков Zmaxпр определяем как разность наибольших предельных размеров и Zminпр – как разность наименьших предельных размеров предшествующего и выполняемого переходов

2Zmix3пр = 60,27-60,002 = 0,266 мм 2Zmax3пр = 60,34-60,03 = 0,31 мм

2Zmix2пр = 60,69-60,27 = 0,42 мм 2Zmax2пр = 60,99-60,34 = 0,65 мм

2Zmix1пр = 65,35-60,69 = 4,66 мм 2Zmax1пр = 67,35-60,99 = 6,36 мм

Проверка:

Zmax - Zmin = Ta - Tb Û 2000 - 30 = 7316 - 5346 = 1970 мкм (Верно!)

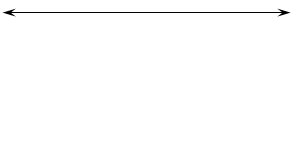

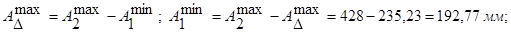

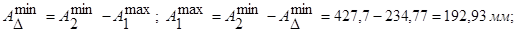

Для определения припусков на линейный размер 428 составляем размерную цепь:

zmin = 3,8 A1 = 428-0,3

|

A2

A2

A2 min = A1 min + 2×zmin

A2 min = 427,7 + 2×3,8 = 435,3 мм

A2 max = A2 min + Td2 = 435,3 + 3,9 =439,2 мм

Где А2 min, A2 max – соответственно min и max размер заготовки, мм; A1 min – min размер детали, мм; zmin – припуск на обработку, мм; Td2 – допуск на размер, мм.

На остальные обрабатываемые поверхности детали припуски и допуски принимаем по ГОСТ 7505-89 и записываем их значение в таблицу 6.2.

1.6.2 Размерные цепи.

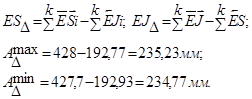

Так как на некоторых операциях обработки технологическая и конструкторская базы не совпадают, следует пересчитать размерные цепи и найти линейный размер А1.

1) Рассчитаем размерную цепь при точении Æ60 мм:

|

А1 АD = 235±0,23

А2 = 428-1,5

|

А1 = А2 - АD = 193 мм.

ТD = Т1 + Т2;

Т1 = ТD - Т2 = 0,46 – 1,5 = -1,04 мм

Допуск на размер 428 является не технологичным и поэтому его необходимо ужесточить до 428-0,3.

Т1 = ТD - Т2 = 0,46 – 0,3 = 0,16 мм

В итоге имеем:

Проверка на max—min:

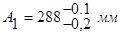

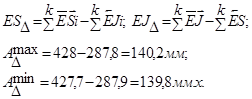

2) Рассчитаем размерную цепь при точении конуса 1:10:

|

А1 АD = 140±0,2

А1 АD = 140±0,2

А2 = 428-0,3

|

А1 = А2 - АD = 288 мм

ТD = Т1 + Т2;

Т1 = ТD - Т2 = 0,4 – 0,3 = 0,1мм

В итоге имеем:

Проверка на max—min:

Остальные размерные цепи рассчитываются точно также с проверкой на min-max, а полученные размеры проставляются на маршрутной карте на окончательных операциях.

1.6.3 Припуски и допуски на обрабатываемые поверхности вал-шестерня (размеры в мм).

Припуски и допуски на линейные, и диаметральные размеры выбираем по ГОСТ 7505-74 в зависимости от веса заготовки и метода ее получения.

Таблица 6.2

| Размеры | Припуски | Допуски | |

| Табличные | Расчетные | ||

| М42x2 6h | 2×2,9 |

| |

Æ60

| 2×2,23 |

| |

| Æ75 | 2×3 |

| |

| Æ173,72 h10 | 2×3,5 |

| |

| 35 | 2,9 |

| |

| 200 | 3,3 |

| |

| 25 | 2,9 |

| |

| 110 | 2×3 |

| |

| 33 | 2,9 |

| |

| 428 -0,3 | 2×3,8 |

| |

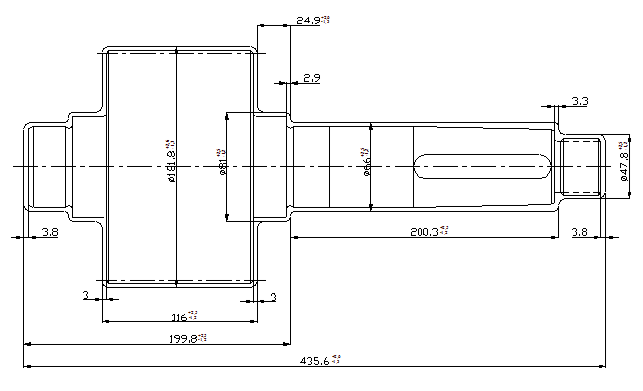

Рис. 6.1 Заготовка вал-шестерня полученная штамповкой на молотах с начисленными припусками и допусками по ГОСТ 7505-74.

Рис. 6.1 Заготовка вал-шестерня полученная штамповкой на молотах с начисленными припусками и допусками по ГОСТ 7505-74.

1.7 Выбор режущего инструмента

Выбор режущего инструмента, его конструкции и размеров определяется видом технологической операции (точение, фрезерование, развертывание), размерами обрабатываемой поверхности, свойствами обрабатываемого материала, требуемой точностью обработки и величиной шероховатости поверхности. Основную массу режущих инструментов составляют конструкции нормализованного и стандартизованного инструмента, для подбора которого существуют многочисленные справочники и каталоги. В крупносерийном производстве могут применяться специальные и комбинированные режущие инструменты, проектируемые в индивидуальном порядке.

|

Рис. 6.2 Схема графического расположения припусков и допусков на обработку диаметра Æ60k6 вала-шестерни.

- Для фрезерования торцев используется торцевая фреза Æ110 мм с вставными ножами из Т15К6 по ГОСТ 9473-80, число зубьев z=8.

- Сверление центровых отверстий осуществляется центровочным комбинированным сверлом по ГОСТ 14034-74, диметр сверла 4 мм.

- Продольное точение проходными отогнутым резцами с пластинами из твердого сплава Т15К6 ГОСТ 18879-73.

- Точение канавок токарные отрезными резцами с пластинами из твердого сплава Т15К6 ГОСТ 18874-73.

- Подрезание торцев подрезными отогнутыми резцами, материал режущей части Т15К6, ГОСТ 18880-73.

- Фрезерование шпоночного паза маятниковой подачей – шпоночными фрезами, материал режущей части Р6М5, ГОСТ 6396-78; число зубьев шпоночной фрезы z = 2, Æ18 мм.

Выбор абразивного круга:

Абразивный материал электрокорунд белый ЭБ;

Абразивный инструмент на керамической связке: 25А;

Зернистость 50, 40, 25;

Твердость среднемягкая СМ2;

Структура 6;

Связка керамическая К5;

Форма прямоугольного профиля ПП;

Класс точности АА или А;

Класс неуравновешенности 2 или 1;

Скорость резания 35 м/с.;

Наружный диаметр D=100 мм;

Ширина 20 мм, внутренний диаметр 30 мм.

- Обозначение круга: ЭБ 25А 40 СМ2 6 К5/ ПП 100´20´32 А2 кл. 35 м/с – для шлифования.

- Фрезерование зубьев осуществляется червячной фрезой Æ190 мм, z = 10, ГОСТ 9324-80.

- Абразивный круг для шлифования зубьев: 2П 250´16´76 Э5 - СМ1 - 25 - 4 - К.

- Токарный резьбовой резец с пластинами из твердого сплава Т15К6, ГОСТ 18885-73.

1.8 Выбор средств измерения

Измерение линейных продольных размеров и неточных диаметральных осуществляется штангенциркулями ШЦ-III ГОСТ 166-73 с пределами измерений 0-500 и ценой деления 0,05.

Измерение глубины центровочных отверстий используем штангенглубиномер ШГ 160 ГОСТ 162-80 с пределами измерений 160 и ценой деления 0,05.

Для уменьшения вспомогательного времени на измерение применяются калибры:

- для наружных диаметров и канавок – калибры-скобы: для размеров 10,5-100 ГОСТ 24833-81;

- для ограничения размеров шпоночных пазов – калибр-призма шпоночная для валов с шириной паза 8-24 мм по ГОСТ 14282-77;

- для контроля резьбы М42x2 6h применяют калибр-кольцо ГОСТ 5682-76;

- для контроля конуса 1:10 применяют калибр-конус ГОСТ 26348-76.

Контроль зубьев — прибор БВ5061 цехового типа для контроля зубчатых колес.

Измерение размеров фасок осуществляем при помощи шаблона фасонного простого профиля.

Для определения шероховатости применяют образцы шероховатости поверхности ГОСТ 9378-84.

1.9 Выбор оборудования, приспособлений, мерительного инструмента

1) Фрезерование торцов и зацентровка:

Выберем фрезерно—центровальный полуавтомат: МР—76М

| Основные характеристики | |

| Цена, руб. | 990000 |

| Наибольшая длина обработки заготовки, мм | 500…1000 |

| Подача суппортов, мм/мин: | |

| фрезерного (бесступенчатое регулирование) | 20….400 |

| сверлильной головки | 20….300 |

| Мощность электродвигателя, кВт | 10.6 |

| Габариты станка, мм | 3300´1575 |

| Категория ремонтной сложности | 7 |

Мерительный инструмент:

ü Штангенциркуль - ШЦ-III 0-500 ГОСТ 166-73;

ü Штангенглубиномер - ШГ 160 ГОСТ 162-80.

Приспособление: призмы подвижные ГОСТ 12193-66.

2) Черновое и чистовое точение:

Выберем токарно-гидрокопировальный полуавтомат: 1722.

| Основные характеристики | |

| Цена, руб. | 645000 |

| Наибольшая длина обработки заготовки, мм | 400 |

| Подача суппортов, мм/мин: | |

| Продольного | 0,05….2,8 |

| Поперечного | 0,025….1,4 |

| Мощность электродвигателя, кВт | 10 |

| Габариты станка, мм | 2505´1190 |

| Категория ремонтной сложности | 19 |

Мерительный инструмент:

ü Для контроля диаметров - микрометр МК-75 ГОСТ 6507-73;

ü Для контроля длинны - штангенциркуль - ШЦ-III 0-500 ГОСТ 166-73;

ü Для контроля ШП - образцы шероховатости поверхности ГОСТ 9678-84;

ü Для контроля наружных диаметров и канавок – калибры-скобы: для размеров 10,5-100 ГОСТ 24833-81;

Приспособление: центр плавающий ГОСТ 13214-79; центр вращающийся ГОСТ 8742-75, паводковый патрон ГОСТ 2571-71.

3) Тонкое точение и резьбонарезание:

Выберем токарно-винторезнвй станок: 16К20П.

| Основные характеристики | |

| Цена, руб. | 545000 |

| Наибольшая длина обработки заготовки, мм | 750 |

| Подача суппортов, мм/мин: | |

| Продольного | 5….12500 |

| Поперечного | 10….600 |

| Мощность электродвигателя, кВт | 10 |

| Габариты станка, мм | 2435´1250 |

| Категория ремонтной сложности | 31 |

Мерительный инструмент:

ü Для контроля диаметров - микрометр МК-75 ГОСТ 6507-73;

ü Для контроля длинны - штангенциркуль - ШЦ-III 0-500 ГОСТ 166-73.

ü Для контроля резьбы - калибр-кольцо ГОСТ 5682-76.

ü Для контроля ШП - образцы шероховатости поверхности ГОСТ 9678-84

Приспособление: центр плавающий ГОСТ 13214-79; центр вращающийся ГОСТ 8742-75; паводковый патрон ГОСТ 2571-71.

3)Фрезерование зубьев:

Выберем зубофрезерный полуавтомат 5М310:

| Основные характеристики | |

| Цена, руб. | 890000 |

| Диаметр обрабатываемого вала, мм | 200 |

| Наибольший модуль, мм | 4 |

| Наибольший диаметр фрезы, мм | 125 |

| Частота вращения шпинделя, мин/1 | 50…400 |

| Мощность главного привода, кВт | 4 |

| Габариты станка, мм | 1340´810 |

| Категория ремонтной сложности | 7 |

Мерительный инструмент:

ü Контроль зубьев — прибор БВ5061 цехового типа для контроля зубчатых колес;

ü Для контроля ШП— образцы шероховатости поверхности ГОСТ 9678-84

Приспособление: центр упорный ГОСТ 12614-79; центр вращающийся ГОСТ 8742-75; паводковый патрон ГОСТ 2571-71.

4)Шлифование конуса:

Выберем круглошлифовальный станок: 3Б153Т

| Основные характеристики | |

| Цена, руб | 1160000 |

| Наибольший длина шлифования, мм | 500 |

| Частота вращения шпинделя заготовки, об/мин | 78…780 |

| Частота вращения шпинделя шлифовального круга, об/мин | 1320 |

| Мощность электродвигателя, кВт | 7,5 |

| Габариты станка, мм | 2260´1920 |

| Категория ремонтной сложности | 25 |

Мерительный инструмент:

ü Для контроля ШП - образцы шероховатости поверхности ГОСТ 9678-84;

ü Для наружных диаметров – калибры-скобы для размеров 10,5-100 ГОСТ 24833-81;

ü Для контроля угла конуса применяем угломер универсальный с точностью измерений 5’.

Приспособление: центр гладкий ГОСТ 9561-79; паводковый патрон ГОСТ 2571-71.

5) Фрезерование шпоночного паза:

Выберем шпоночно-фрезерный станок: 692М

| Основные характеристики | |

| Цена, руб. | 473000 |

| Диаметр обрабатываемого вала, мм | 200 |

| Наибольший диаметр фрезы, мм | 125 |

| Мощность главного привода, кВт | 4 |

| Мощность привода подач, кВт | 1,8 |

| Габариты станка, мм | 1320´1380 |

| Категория ремонтной сложности | 7 |

Мерительный инструмент:

ü Контроль размера шпонки - калибр-призма шпоночная ГОСТ 14282-77;

ü Для контроля ШП - образцы шероховатости поверхности ГОСТ 9678-84;

ü Для контроля длины - штангенциркуль - ШЦ-III 0-500 ГОСТ 166-73.

6) Шлифование зубьев:

Выберем зубошлифовальный полуавтомат высокой точности: 5В833.

| Основные характеристики | |

| Цена, руб. | 1050000 |

| Диаметр обрабатываемого вала, мм | 500 |

| Наибольший модуль, мм | 4 |

| Наибольший диаметр круга, мм | 400 |

| Частота вращения круга, мин-1 | 25…1500 |

| Мощность главного привода, кВт | 4 |

| Габариты станка, мм | 2400´2500 |

| Категория ремонтной сложности | 14 |

Мерительный инструмент:

ü Контроль зубьев - прибор БВ5061 цехового типа для контроля зубчатых колес;

ü Для контроля ШП - образцы шероховатости поверхности ГОСТ 9678-84

Приспособление: центр гладкий ГОСТ 9561-79; паводковый патрон ГОСТ 2571-71.

1.10 Расчет режимов резания и норм времени.

Фрезерно-центровочная:

Фрезерование торцев:

Инструмент: торцовая насадная фреза со вставными ножами из твердого сплава Т15К6 (по ГОСТ 9473—80). (Все коэффициенты взяты из [2]. т.2 стр.265—292).

По таблицам: t = 3,8 мм

S =0,5 мм/об.

Расчет подачи на зуб фрезы:

Sz = S/z = 0,5/8=0,0625 мм/зуб фр.

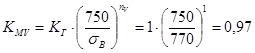

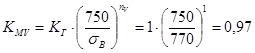

Расчет поправочного коэффициента:

KV = KMV×KПV×KИV = 0,97×1×1 =0,97

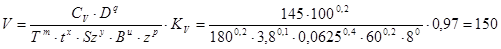

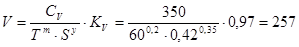

Расчет скорости резания:

м/мин.

м/мин.

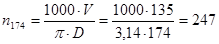

Расчет частоты вращения:

об./мин, принимаем n = 354 об./мин.

об./мин, принимаем n = 354 об./мин.

Сила резания:

Н

Н

Крутящий момент:

Н×м

Н×м

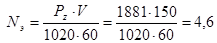

Эффективная мощность резания:

кВт

кВт

Расчет основного времени:

мин

мин

Сверление центровых отверстий:

Инструмент-сверло центровочное комбинированное типа В Æ4 мм (по ГОСТ 14952–75). (Все коэффициенты взяты из [2]. т.2 стр.265—292).

Расчет скорости резания:

м/мин

м/мин

Расчет поправочного коэффициента:

KV = KMV×KИV×KlV = 0,97×1×1 =0,97

Расчет частоты вращения:

об./мин, принимаем n = 1125 об./мин.

об./мин, принимаем n = 1125 об./мин.

Крутящий момент:

Н×м

Н×м

Осевое усилие:

Н

Н

Эффективная мощность резания:

кВт

кВт

Расчет основного времени:

мин

мин

Общее время на фрезерно-центровачную операцию: t = t1 + t2 = 0,68 + 0,23 = 0,91 мин.

Токарная черновая:

Продольное точение проходными отогнутым резцами с пластинами из твердого сплава Т15К6 ГОСТ 18879-73. (Все коэффициенты взяты из [2]. т.2 стр.265—292).

По таблицам: t = 2,5 мм

S =0,9 мм/об.

Расчет поправочного коэффициента:

KV = KMV×KПV×KИV = 0,97×1×1 =0,97

Расчет скорости резания:

м/мин.

м/мин.

Расчет частоты вращения:

об./мин

об./мин  об./мин

об./мин

об./мин

об./мин  об./мин

об./мин

об./мин

об./мин

Сила резания:

Н

Н

Эффективная мощность резания:

кВт

кВт

Расчет основного времени:

мин

мин

мин

мин

Токарная чистовая:

Продольное точение проходными отогнутым резцами с пластинами из твердого сплава Т15К6 ГОСТ 18879-73. (Все коэффициенты взяты из [2]. т.2 стр.265—292).

По таблицам: t = 0,5 мм

S =0,42 мм/об.

Расчет поправочного коэффициента:

KV = KMV×KПV×KИV = 0,97×1×1 =0,97

Расчет скорости резания:

м/мин.

м/мин.

Расчет частоты вращения:

об./мин

об./мин  об./мин

об./мин

об./мин

об./мин  об./мин

об./мин

об./мин

об./мин

Сила резания:

Н

Н

Эффективная мощность резания:

кВт

кВт

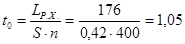

Расчет основного времени:

мин

мин

мин

мин

Тонкое точение:

Продольное точение проходными отогнутым резцами с пластинами из твердого сплава Т15К6 ГОСТ 18879-73. (Все коэффициенты взяты из [2]. т.2 стр.265—292).

По таблицам: t = 0,1 мм

S =0,1 мм/об.

Расчет поправочного коэффициента:

KV = KMV×KПV×KИV = 0,97×1×1 =0,97

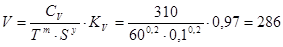

Расчет скорости резания:

м/мин.

м/мин.

Расчет частоты вращения:

об./мин, принимаем n = 1250 об./мин.

об./мин, принимаем n = 1250 об./мин.

Сила резания:

Н

Н

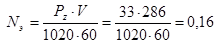

Эффективная мощность резания:

кВт

кВт

Расчет основного времени:

мин

мин

мин

мин

Шлифование:

Шлифование конуса абразивным кругом: ЭБ 25А 40 СМ2 6 К5/ ПП 100´20´32 А2 кл. (Все коэффициенты взяты из [2]. т.2 стр.265—292).

По таблицам: t = 0,133 мм

Vк = 35 м/с.

Vз = 25 м/мин.

SПР = 0,025 мм/дв.х.

Ширина круга В = 20 мм.

Расчет минутной подачи фрезы:

S = (0,3…0,7)В = 0,3×20 = 6 мм/об.

Sм = S×n = 6×110 = 660 мм/мин.

Расчет частоты вращения:

об./мин, принимаем n = 110 об./мин.

об./мин, принимаем n = 110 об./мин.

Эффективная мощность резания:

кВт

кВт

Расчет основного времени:

мин

мин

Фрезерование шпоночных пазов:

Фрезерование шпоночного паза маятниковой подачей – шпоночными фрезами, материал режущей части Р6М5, ГОСТ 6396-78; число зубьев шпоночной фрезы z = 2, Æ18 мм. (Все коэффициенты взяты из [2]. т.2 стр.265—292).

По таблицам: t = 7 мм, за 17 проходов.

SZ =0,28 мм/зуб фр.

Расчет минутной подачи фрезы:

Sм = Sz×z×n = 0,28×2×250 = 140 мм/мин.

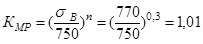

Расчет поправочного коэффициента:

KV = KMV×KПV×KИV = 0,98×1×1 =0,98

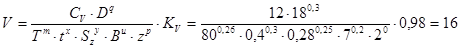

Расчет скорости резания:

м/мин.

м/мин.

Расчет частоты вращения:

об./мин, принимаем n = 250 об./мин.

об./мин, принимаем n = 250 об./мин.

Сила резания:

Н

Н

Крутящий момент:

Н×м

Н×м

Эффективная мощность резания:

кВт

кВт

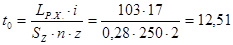

Расчет основного времени:

мин

мин

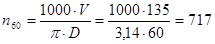

Фрезерование зубьев:

Фрезерование зубьев осуществляется червячной фрезой Æ190 мм, z = 10, ГОСТ 9324-80. (Все коэффициенты взяты из [2]. т.2 стр.265—292).

[Параметры взяты из [3], ст.148]

S0 = 1,8 мм/об.

V = 44 м/мин.

Dфр. = 190 мм.

Расчет частоты вращения:

об./мин

об./мин

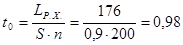

Расчет основного времени:

t0 = Lр.х.× zД /(S0×n×e×q) = 47×114/(1,8&ti

|

|

|