|

Организационная структура инструментального цеха

|

|

|

|

Организационная структура инструментального производства:

| |||||

| |||||

| |||||

| |||||

|

|

| |||

|

| |||

|

За время ознакомительной практики посетили те участки, которые принадлежат 160-ому цеху. Они отвечают за определённые операции:

3.1 Участок термической обработки, в нем производится закалка в масле и в воде, различные виды отжигов. Здесь стоят муфельные, шахтные печи в которых и производятся все эти виды термообработки;

3.2 Участок плоской шлифовки, на котором проводятся различные виды шлифования различных деталей с получением требуемой шероховатости поверхности. На этом участке применяются различные станки: станки внутреннего шлифования (3М227АФ2), плоскошлифовальные станки, круглошлифовальные станки, бесцентров шлифовальный станок (3Е180В) и др.. На всех этих станках стоят абразивные круги различных маркировок и форм, которые определяют шероховатость и класс точности обрабатываемой поверхности. Пример маркировки:

ПП 500*50*305 24А 10-П С2 7 К5 35м/с А 1кл ГОСТ 24-24-83

ПП 500*50*305 24А 10-П С2 7 К5 35м/с А 1кл ГОСТ 24-24-83

|

|

|

|

|

|

| |||||

| |||||

| |||||

3.3 Заточной участок, на котором производится заточка затупившихся инструментов при помощи различного оборудования, на которых в основном установлены различные абразивные круги. Примеры станков: 3Д692, 3Е642. Станок 3Д692 применяется для заточки круглых металлических дисков для резки древесины. Затачивается этот инструмент под специальным углом, который позволяет легко резать с меньшими усилиями и правильным отделением стружки, что позволяет ставить моторы меньшей мощности, которые поглощают меньше электроэнергии, и тем самым это выгодно финансово. Станок 3Е642 позволят затачивать различные режущие инструменты по черным и цветным металлам. На нем затачиваются различные фрезы, сверла, резцы. Как было сказано ранее, каждый инструмент затачивается под определенным углом. Например, угол резания в резце предназначенного для обработки черного металла отличается от угла резания резца предназначенного для обработки цветных металлов. Тоже самое правило углов соблюдается и для фрез, и для сверл.

|

|

|

Примеры резцов, зачиваемые на заточном участке:

Рисунок 2 – Токарные резцы

Токарные резцы (рис. 2) различают по технологическому назначению: проходные 1-3 – для обтачивания наружных цилиндрических и конических поверхностей; подрезные 4 – для обработки плоских торцовых поверхностей; расточные 5 и 6 – для растачивания сквозных и глухих отверстий; отрезные 7 – для разрезания заготовок и протачивания кольцевых канавок; резьбовые 8 – для нарезания резьбы; фасонные круглые 9 и призматические 10 – для обтачивания фасонных поверхностей. По характеру обработки различают резцы черновые, получистовые и чистовые лопаточные 11. По форме рабочей части резцы делят на прямые 1, отогнутые 2, оттянутые 7 и изогнутые. По направлению подачи резцы подразделяют на правые 12 и левые 13. По способу изготовления различают резцы: цельные; с приваренной или припаянной пластинкой инструментального материала; со сменной пластинкой 15; закрепляемой механически 14. Для высокопроизводительного точения с большими подачами используют резец 16 с дополнительным режущим лезвием. Цельные резцы изготавливают из легированных и быстрорежущих сталей. Рабочую часть резцов оснащают пластинками из твердого сплава, минералокерамики или кристаллом алмаза.

|

|

|

Типы фрез: в зависимости от назначения и вида обрабатываемых поверхностей различают цилиндрические (а), торцевые (б), дисковые (в), концевые (г), шпоночные (е), фасонные фрезы (рис. 3). Фрезы изготавливают цельными или сборными с напайными или вставными ножами, либо с механически закрепленными неперетачиваемыми твердосплавными пластинами. Фрезы имеют остроконечную (рис. 3 и) или затылованную (рис. 3 к) форму зуба. Приведенные фрезы позволяют выполнять следующие виды работ: горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами; на вертикально-фрезерных – торцевыми фрезами. Вертикальные плоскости на горизонтально-фрезерных станках обрабатываются торцевыми фрезами и торцевыми фрезерными головками; на вертикально- фрезерных станках - концевыми фрезами. Наклонные плоскости и скосы фрезеруют торцевыми и концевыми фреза- ми при повороте фрезерных головок вертикально-фрезерных станков. На горизонтально-фрезерном станке используют одно угловые фрезы, либо наборы фрез, которые используют при обработке комбинированных поверхностей. Уступы и пазы фрезеруют дисковыми и концевыми фрезами. Фасонные пазы фрезеруют фасонными дисковыми фрезами, угловые пазы – одно- и двух угловой фрезой.

Типы фрез: в зависимости от назначения и вида обрабатываемых поверхностей различают цилиндрические (а), торцевые (б), дисковые (в), концевые (г), шпоночные (е), фасонные фрезы (рис. 3). Фрезы изготавливают цельными или сборными с напайными или вставными ножами, либо с механически закрепленными неперетачиваемыми твердосплавными пластинами. Фрезы имеют остроконечную (рис. 3 и) или затылованную (рис. 3 к) форму зуба. Приведенные фрезы позволяют выполнять следующие виды работ: горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами; на вертикально-фрезерных – торцевыми фрезами. Вертикальные плоскости на горизонтально-фрезерных станках обрабатываются торцевыми фрезами и торцевыми фрезерными головками; на вертикально- фрезерных станках - концевыми фрезами. Наклонные плоскости и скосы фрезеруют торцевыми и концевыми фреза- ми при повороте фрезерных головок вертикально-фрезерных станков. На горизонтально-фрезерном станке используют одно угловые фрезы, либо наборы фрез, которые используют при обработке комбинированных поверхностей. Уступы и пазы фрезеруют дисковыми и концевыми фрезами. Фасонные пазы фрезеруют фасонными дисковыми фрезами, угловые пазы – одно- и двух угловой фрезой.

В связи с техническим прогрессом были разработаны более современные, точные фрезы (рис. 4), которыми можно проводить различные типы операций. Также современные фрезы имеют возможность смены режущих ножей, что намного экономичнее чем замена цельной фрезы.

1 Торцовая кассетная фреза;

2 Торцовая фреза;

3 Концевая фреза;

4 Концевая фреза-сверло;

5 Концевая полушаровая фреза для чистового фрезерования;

6 Концевая фреза c круглыми СМП;

7 Концевая фреза;

8 Концевая торцово-цилиндрическая фреза-сверло;

9 Концевая фреза для чернового фрезерования;

10 Концевая фреза;

11 Концевая торцово-цилиндрическая фреза;

12 Торцовая фреза c круглыми нажами;

13 Торцовая фреза;

14 Торцовая фреза;

15 Концевая полушаровая фреза;

16 Концевая фасочная фреза;

17 Концевая цельнотвердосплавная полушаровая фреза;

|

|

|

18 Торцовая фреза.

Все эти фрезы нашли широкой применение в машиностроении из-за своей точности и качества обработки поверхностей деталей.

3.4 Электроэрозионный участок, на котором производится обработка тяжело обрабатываемых деталей со сложным профилем, в основном это детали сделанные из стали, которые были подвержены закалке. Там установлены такие станки: MITSUBISHI FA20S для электроэрозионной обработки с ЧПУ, электроэрозионный копировально-прошивочный станок S36. На этом участке выполняются особо точные виды обработки, которые не могут быть выполнены на фрезерных, сверлильных, координатно-расточных станках. Обрабатывают эти детали при помощи специальных электродов в виде тонкой проволоки под напряжением, которая тянется. Обработка деталей происходит в чистой воде без всяких различных примесей. В месте контакта электрода, который находится под напряжением, деталь как бы «сгорает» и получается очень тонкий разрез. Если станок обладает большим количеством подач в различных плоскостях, то можно получить совершенно различные детали, различных поверхностей, с различными профилями и кривизнами. Из-за того что проволока тонкая, получают особо точные размеры.

Электроэрозионный копировально-прошивочный станок S36 предназначен для прошивки отверстий в изделиях, маркировки деталей, электрофизического шлифования труднообрабатываемых материалов, упрочнения материалов, объемного копирования, доводки деталей и инструмента. Позволяют обрабатывать детали из закаленной стали, высокопрочных электропроводных композитных сплавов, титана, графита и.т.д. Обязательное условие работы - материал должен быть электропроводным.

Для станка MITSUBISHI FA20S с ЧПУ пишется специальная программа, которая последовательно осуществляет перечень операций, этим всем занимается бюро ЧПУ.

3.5 Бюро ЧПУ

Бюро ЧПУ осуществляет:

- разработку УП, участие в их внедрение в цехах и оформление актов внедрения;

- выдачу задания на проектирование и изготовление инструмента и оснастки, и контроль за их изготовлением;

|

|

|

- оформление запросов на повышение технологичности деталей;

- участие в заявке и выборе оборудования;

- контроль загрузки станков с ЧПУ;

Разработка УП состоит из следующих этапов:

- анализ исходной информации;

- построение схем движения инструментов;

- разработка карты эскизов;

- описание исходных данных;

- обработка исходных данных и получение УП на перфоленте;

Состав документов при расчете УП:

- карта эскизов;

- карта наладки инструмента;

- исходный текст программ;

- перфолента исходных данных;

- рабочая перфолента;

- распечатка УП;

- контрольный рисунок УП;

3.6 Координатно-расточной участок, на котором производится различные виды операций по обработке деталей. На этом участке стоят различные, координатно-расточные, станки: МВ-156, 2Е450АФ30.

На этом участке производится разметка деталей согласно чертежам, затем центрируют все отверстия для наибольшей точности. Затем производятся различные виды обработки: сверление, рассверливание, зенкерование, цекование, развертывание, некоторые виды фрезерования и др..

3.7 Участок профильного и координатного шлифования предназначен для особо точного шлифования поверхностей, так же их обточка с очень высокой точностью. На этом участке в основном стоят такие станки: 395М1, STUDER S20.

Профилешлифовальный оптический станок повышенной точности мод. 395М1 применяется для шлифования сложных профилей, шаблонов, пуансонов, разъемных матриц, режущего инструмента и др. изделий, профиль которых ограничен прямыми линиями, дугами окружностей, кривыми разнообразной формы. Наибольшие размеры шлифуемого изделия, мм. 150х60. Частота вращения шлифовального круга, об/мин 3600, 4500. Габарит (в мм): 1485х1600х2000 Масса: 2100 кг. Завод производитель: Ленинградский станкостроительный завод им. Ильича.

Список выпускаемой продукции инструментальным цехом:

1. Штампы: вырубные, гибочные, пробивные, вытяжные, калибровочные, комбинированные;

2. Пресс формы, литьевые формы;

3. Приспособления для других цехов.

Эти все приспособления являются одними из основных, которые необходимы для производства всей продукции выпускаемой заводом.

ЭКСКУРСИИ ПО ЗАВОДУ

1. Участок холодной листовой штамповки;

2. Участок литья пластмасс под давлением;

3. Участок переработки отходов литья и брака;

4. Участок 208 «Сектография»;

5. Цех №960 «Трасса», участок поверхностного монтажа;

6. Сборочно-монтажный участок, участок МШ-3;

7. Гальванический участок.

4.1 На участок холодной листовой штамповки поставляются штампы из инструментального цеха, которые затем устанавливаются на прессы для дальнейшего их применения при изготовлении детали. Примеры прессов: пресс KD-2126, 2126К, 2324Е.

|

|

|

Штампы по мере своего предназначения могут выполнять следующие виды операций:

1. Гибка;

2. Вырубка;

3. Пробивка

4. Вытяжка;

5. Калибровка;

Холодная штамповка листового металла, как технология разработана и применяется уже достаточно давно, в связи с тем что холодная штамповка металла является наиболее экономичным и быстрым способом изготовления готовой детали. Холодная листовая штамповка металла также очень точна и надежна, штамповка деталей этим методом отличается высокой степенью автоматизации производства.

Холодная листовая штамповка металла позволяет не только экономить время, но и деньги, так как холодная листовая штамповка обходится гораздо дешевле.

На этом участке получают готовые детали: корпуса DVD проигрывателей, спутниковые тарелки, винты, шурупы, платы для электронных схем и др..

4.2 Участок литья пластмасс под давлением подразделяется на два участка: зал малых литьевых машин и зал больших литьевых машин. Это разделение заключается в том, что на этих участках стоят литьевые машины различных объемов вдуваемого под давлением жидкого полимера. На этих двух участках стоят литьевые машины китайского производства JON WAI – 220SD, JON WAI – 120SD, JON WAI-1200SP, а также литьевые машины KиASY 160/50.

Литье под давлением заключается следующим образом: в цеха малых и больших литьевых машин поставляются литьевые формы из инструментального цеха. Затем на литьевые машины устанавливают эти формы. При помощи большого пресса эта литейная форма сжимается с большим усилием, чтобы избежать утечку жидкого полимера по швам литейной формы. Затем при помощи специального оборудования машина загружает в себя гранулы полимера, затем они там подвергаются измельчением специальным шнеком, затем полимер нагревается и плавится. После чего в литьевую форму под давлением вдувается по литникам жидкий полимер. Затем происходит его охлаждение и «отъезд» части литьевой формы, затем происходит извлечение готовой детали и удаление лишних её частей (литники и др.). Затем готовую деталь поставляют на участок сборки продукции.

4.3 На участке переработки отходов литья и брака происходит переработка различных отходов литья и брака. При помощи специальных машин-дробилок, сделанных на заводе, происходит измельчение лишних продуктов литья и брак. Затем измельченный полимер загружают в специальную машину, в которой происходит плавление полимера, вытягивание его в тонкие нити, охлаждение, рубка определенной длины.

В конце этого процесса получается исходный полимер, который подвергают дальнейшему применению.

4.4 На участке сеткографии №208 осуществляется процесс травление плат. Основой печатной платы является подложка из стеклотекстолита – диэлектрика, представляющего собой спрессованные листы стеклоткани, пропитанной эпоксидным компаундом. Сначала на плате сверлят отверстия, подлежащие металлизации. Затем они подготавливаются к осаждению металла – производится их химическая очистка, выравнивание и «активация» внутренней поверхности. Для формирования проводников на поверхность медной фольги наносится фоторезистивный материал, полимеризующийся на свету (позитивный процесс). Затем плата засвечивается через фотошаблон – пленку, на которую на фотоплоттере нанесен рисунок проводников (где проводники непрозрачны). Фоторезист проявляется и смывается в тех местах, где он не был засвечен. Открытыми оказываются только участки, где должны остаться медные проводники.

Далее производят гальваническое нанесение меди на стенки отверстий. При этом медь осаждается как внутри отверстий, так и на поверхность платы, поэтому толщина проводников складывается из толщины медной фольги и слоя гальванической меди. На открытые участки меди гальванически осаждают олово, а оставшийся фоторезистр смывают специальным раствором. Далее медь, не защищенная оловом, стравливается. При этом проводники в сечении приобретают форму трапеции – агрессивное вещество постепенно «съедает» наружные слои меди, прокрадываясь под защитный материал.

Как правило, на плату наносится паяльная маска – слой прочного материала, предназначенного для защиты проводников от попадания припоя и флюса при пайке, а также от перегрева. Маска закрывает проводники и оставляет открытыми контактные площадки и ножевые разъемы. Способ нанесения паяльной маски аналогичен нанесению фоторезиста – при помощи фотошаблона с рисунком площадок нанесенный на плату материал маски засвечивается и полимеризуется, участки с площадками для пайки оказываются не засвеченными и маска смывается с них после проявки. Чаще всего паяльная маска наносится на слой меди. Поэтому перед ее формированием защитный слой олова снимают – иначе олово под маской вспучится от нагревания платы при пайке. Маркировка компонентов наносится краской, методом сеткографии или фотопроявления.

4.5 В цеху №960 происходит дальнейший процесс изготовления плат электротехники, которые сюда поставляются из участка холодной листовой штамповки. В этом цеху при помощи машин-автоматов происходит набивание на платы тонких проволок, различных конденсаторов.

Этот цех полностью автоматизирован, в нем стоят специальные автоматы в которые заставляются ленты с различными конденсаторами. Эти автоматы вырезают из лент определенные конденсаторы и составляют их в определенной последовательности. Затем эти конденсаторы отправляются на другие автоматы, которые с особой точностью набивают их.

Далее платы поставляются на участок поверхностного монтажа, на котором происходит припой микросхем при помощи жидкого полимера, который после нагрева затвердевает и проводит электрический ток. Эти все операции осуществляют автомат YV1000X и термо-машина 1809EXL.

4.6 На сборочно-монтажном участке и участке МШ-3 происходит окончательная сборка телевизоров, их прогонка и сортировка, после чего готовая продукция поставляется на прилавки магазинов.

4.7 На гальваническом участке роисходит нанесение на поверхности детали защитного покрытия, для того чтобы сберечь детали от атмосферных условий.

Этот процесс происходит по схеме АНОД→КАТОД. Он основан на тем, что от положительно заряженного анода движутся положительно заряженные катионы к отрицательно заряженному катоду. Как правило анодом является тот металл который хотят натравить на деталь, являющуюся катодом. Весь этот процесс происходит обычно в растворах различных солей. На поверхности деталей наносят защитные покрытия из цинка, хрома, олова. Цинк и хром натравливаются на детали для того чтобы их защитить от огресивной среды. Олово используется для того чтобы некоторые мелкие детали были легко припаиваемые. Защитные поверхности наносятся.

РАБОЧЕЕ МЕСТО

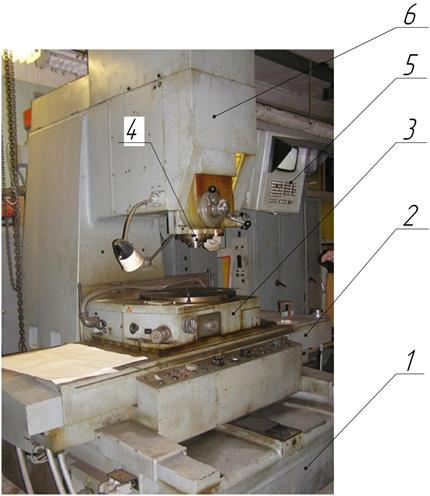

По ходу практики я был поставлен к своему рабочему месту: координатно-расточной участок, координатно-расточной станок 2Е450АФ30 (рис. 3).

Рисунок 3 – Общий вид станка

1 – Станина

2 – Подвижный стол;

3 – Стол для закрепления деталей;

4 – Шпиндель;

5 – Стойка ЧПУ;

6 – Бабка.

|

|

|