|

Сталь эвтектоидного состава, СТРУКТУРНОЕ ПОЛЕ

|

|

|

|

Сталь эвтектоидного состава, СТРУКТУРНОЕ ПОЛЕ

Сталь доэвтектоидного состава, СТРУКТУРНОЕ ПОЛЕ.

Сталь заэвтектоидного состава, СТРУКТУРНОЕ ПОЛЕ.

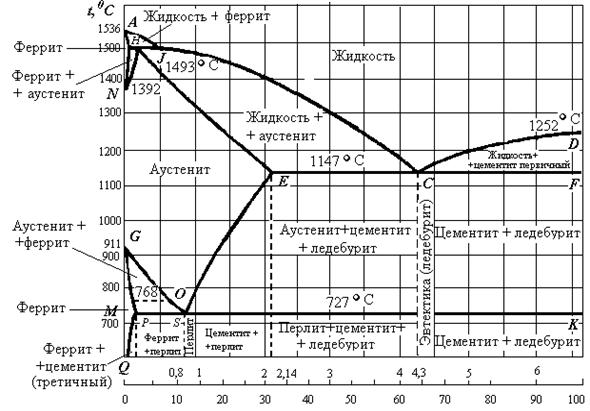

Доэвтектоидные стали содержат от 0, 02 % углерода (точка Р) до 0, 8 % углерода (точка S). Она имеет структуру феррита (светлые зерна) и перлита (темные зерна). Эвтектоидная сталь содержит 0, 8 % углерода (точка S) и состоит из перлита. Заэвтектоидная сталь содержит от 0, 8 % углерода (точка S) до 2, 14 % углерода (точка Е). Заэвтектоидная сталь состоит из перлита и цементита.

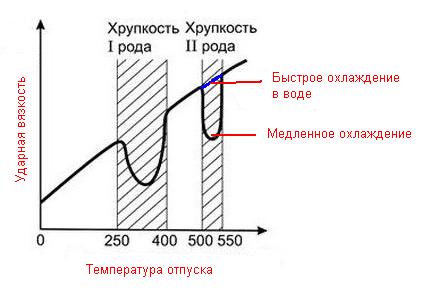

Отпускная хрупкость стали.

Явление охрупчивания стали при отпуске.

Для углеродистых и легированных сталей в диапазоне 250-400С наблюдается снижение ударной вязкости.

Необратимая отпускная хрупкость - интервал 250-400, Обратимая - появляющаяся в температуре высокого отпуска с последующим медленным охлаждением. Необратимая 1 рода: Такая хрупкость связана с объемным напряженным состоянием. Считается, что распад мартенсита идет интенсивнее вблизи границ исходного зерна. На них предпочтительно выделяется пластинки карбидной фазы, которые являются концентраторами напряжений облегчающими разрушение материалов. Обратимая 2 рода: Может быть устранена повторным отпуском с быстрым охлаждением или наоборот, вызвана вновь нагревом в опасный интервал 500-600С. Хрупкость 2 рода связана с образованием скоплений примесных атомов в приграничных слоях твердого раствора.

Меры борьбы с обратимой отпускной хрупкостью

Бороться с необратимой отпускной хрупкостью можно используя как металлургические факторы (чистота металла по фосфору, сере, газам, добавки редкоземельных элементов, соответствующий подбор легирующих элементов и снижение концентрации тех, которые в совокупности с другими элементами усиливают сегрегацию), так и технологические (измельчение зеренной структуры металла за счет оптимальных технологических параметров или совмещая их с легированием, двойная закалка с промежуточным высоким отпуском, контроль за процессом карбидообразования, применение изотермической закалки, ВТМО и др. ).

|

|

|

Превращения при нагреве.

Нагрев ниже критических точек.

Критические точки сталей обозначают буквой А с индексом, указывающему, какому процессу соответствует критическая точка: нагреву – индекс «с», охлаждению – «r». Кроме того, каждая точка имеет постоянный номер, который соответствует определенной температуре (линии диаграммы). Критическая точка Ас1 – превращение перлита в аустенит (начало перекристаллизации). Дальнейшее повышение температуры приводит к пересечению линии GS – точка Ас3, сталь переходит в однофазное аустенитное состояние (конец перекристаллизации). Температура точки Ас3 зависит от содержания углерода в стали, поскольку линия диаграммы GS наклонная.

Сфероидизация

Процесс превращения частицы пластинчатой формы в более равновесную глобулярную, имеющую меньшую протяженность межфазных границ. Процесс сфероидизации продолжается до тех пор пока все частицы не будут иметь примерно одинаковый радиус кривизны поверхности. В реальном перлите цементитные пластина имеют не идеальную форму, поэтому процесс сфероидизации идет в два этапа: 1-дробление пластины, как правило, на участке с меньшим радиусом кривизны. 2-собственно сфероидизация.

КОАГУЛЯЦИЯ

Процесс роста крупных частиц за счет растворения более мелких. Процесс коагуляции протекает до тех пор, пока все частицы не будут иметь примерно одинаковый радиус. Такая структура носит название зернистый перлит (цементит) или зернистые карбиды. На скорость сфероидизации и коагуляции влияет содержание углерода и дисперсность исходной структуры. 1-чем выше t, тем больше скорость диффузии, следовательно, процесс происходит быстрее. 2-чем больше содержание углерода, тем меньше будут прослойки феррита в квази-эвтектоиде (в перлите), тем меньше диффузионные пути и выше скорость. Квази- это перлит с чуть большей прослойкой феррита. 3-чем выше дисперсность, тем больше скорость, тк градиент концентраций большой, а диффузионные пути меньше.

|

|

|

ВЛИЯНИЕ ЛЕГИРОВАНИЯ

Легирование стали приводит к снижению скорости коагуляции и сфероидизации.

Нагрев выше критических точек.

Превращение перлита в аустенит эвтектоидной стали.

схема железо-цементит начерти.

Критическая точка Ас1 – превращение перлита в аустенит (начало перекристаллизации). Дальнейшее повышение температуры приводит к пересечению линии GS – точка Ас3, сталь переходит в однофазное аустенитное состояние (конец перекристаллизации). Температура точки Ас3 зависит от содержания углерода в стали, поскольку линия диаграммы GS наклонная.

Зародыш аустенита образуется на границе раздела пластин феррита и цементита, эти границы имеют большую протяженность, поэтому образуется сразу большое количество зародышей. С увеличением времени выдержки увеличивается количество аустенита причем граница движется преимущественно в сторону феррита. После растворения феррита растворяются остатки цементитных пластин, однако и после этого необходимо время для выравнивания и содержания углерода в зерне аустенита. Этот период называется периодом гомогенизации аустенита.

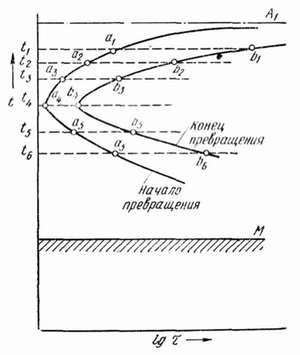

Кинетика аустенитного превращения

В реальных условиях нагрева при термообработке превращение перлита в аустенит начинается выше, чем т. А1. Имеет место перегрев. Чем выше скорость нагрева, тем выше степень перегрева и быстрее идет превращение. При высокой температуре из-за большой подвижности атомов превращение начинается практически мгновенно. Кривые начала и конца превращения сливаются практически попадая на ось координат. При небольшом перегреве превращение протекает очень медленно, кривые начала и конца ассиметрично приближаются к А1.

|

|

|

Диаграммы образования аустенита

Изотермическое превращение аустенита - это превращение переохлаждённого аустенита при постоянной температуре. Превращение аустенита в перлит заключается в распаде аустенита - твёрдого раствора углерода в γ -железе, на почти чистое α -железо и цементит.

Связь между характером изотермического превращения аустенита, содержанием углерода и температурой показывает обобщённая диаграмма превращения переохлаждённого аустенита в углеродистой стали. В зависимости от содержания углерода и степени переохлаждения мы имеем такие области превращений аустенита: I - превращение аустенит → перлит; II - предварительное выделение феррита и затем превращение аустенит → перлит; III - предварительное выделение цементита и затем превращение аустенит → перлит; IV - превращение аустенит → бейнит; V - превращение аустенит → мартенсит и распад остаточного аустенита с образованием бейнита; VI - превращение аустенит → мартенсит; VII - переохлаждённый аустенит сохраняется без превращения.

Условно – бездиффузионный механизм аустенитного превращения

При очень больших степенях переохлаждения возможно бездиффузионное превращение аустенита в пересыщенный раствор углерода в а-железе, называемый мартенситом. При мартенситном превращении происходит очень быстрая перестройка кристаллической решетки у-железа в решетку а-железа. Пути перемещения атомов не превышают параметра решетки. Времени на диффузионные процессы не остается, и весь углерод, захваченный превращением, переходит в пересыщенный твердый раствор в а-железе. Элементарная кристаллическая ячейка кристаллической решетки мартенсита — прямоугольная призма с атомом железа в центре. Основание призмы — квадрат со стороной а. Высота призмы с больше стороны основания а. Такую кристаллическую решетку называют тетрагональной, а отношение параметров решетки с/а называют степенью тетрагональности. Посередине одного из вертикальных ребер куба элементарной ячейки располагается атом углерода, расклинивающий решетку и делающий высоту призмы больше стороны основания.

|

|

|

Рост аустенитного зерна при нагреве

К концу  превращения образуется зерно определенного размера, его называют начальным зерном. В период роста зародыши не могут достичь значительных размеров и начальное зерно оказывается мелким. При дальнейшем нагреве или изотермической выдержке происходят процессы роста зерна аустенита. 1-Собирательная рекристаллизация-это процесс роста одних зерен за счет других происходящий при миграции границ. 2-Вторичная рекристаллизация-процесс, при котором укрупняются все зерна, но некоторые растут быстрее и достигают значительных размеров. Размер зерна получаемый в результате термической обработки называется действительным зерном. размер зерна важная характеристика стали. Р-р зерна наиболее влияет на ударную вязкость, она снижается при укрупнении зерна. Чем мельче ацстенитные зерна, тем мельче будут участки избыточного феррита, мельче размер перлитных колоний и меньше размер мартенситных кристаллов при закалке.

превращения образуется зерно определенного размера, его называют начальным зерном. В период роста зародыши не могут достичь значительных размеров и начальное зерно оказывается мелким. При дальнейшем нагреве или изотермической выдержке происходят процессы роста зерна аустенита. 1-Собирательная рекристаллизация-это процесс роста одних зерен за счет других происходящий при миграции границ. 2-Вторичная рекристаллизация-процесс, при котором укрупняются все зерна, но некоторые растут быстрее и достигают значительных размеров. Размер зерна получаемый в результате термической обработки называется действительным зерном. размер зерна важная характеристика стали. Р-р зерна наиболее влияет на ударную вязкость, она снижается при укрупнении зерна. Чем мельче ацстенитные зерна, тем мельче будут участки избыточного феррита, мельче размер перлитных колоний и меньше размер мартенситных кристаллов при закалке.

ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА РОСТ ЗЕРНА.

Влияние легирующих элементов на рост зерна аустенита является прямым следствием различной устойчивости карбидов этих элементов. Избыточные карбиды, не растворенные в аустените, препятствуют росту аустенитного зерна. В связи с этим, хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно; никель, кобальт, кремний, медь (элементы, не образующие карбидов) слабо влияют на рост зерна; марганец, бор способствуют росту зерна. Легирующие элементы замедляют процесс распада мартенсита. Некоторые элементы, такие как никель или марганец, влияют незначительно, тогда как большинство (хром, молибден, кремний и др. ) – весьма заметно. Для получения одинаковых результатов сталь, легированную такими элементами, как хром, молибден, кремний и др., нужно нагревать при отпуске до более высокой температуры или увеличивать продолжительность отпуска, по сравнению с углеродистой сталью.

|

|

|