|

Подготовка и сборка изделий под сварку

|

|

|

|

Все поступающие на укрупнительную площадку изделия и элементы конструкции должны быть до начала сборки проверены мастером (или другим ответственным лицом) на наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению.

Детали под сварку должны поступать обработанными в соответствии с требованиями настоящего РД, чертежей и технологических процессов на их изготовление. При отсутствии клейм, маркировки или сертификатов изделия и элементы конструкций к дальнейшей обработке не допускаются.

Конструктивные элементы подготовки кромок, размеры зазоров при сборке сварных соединений, а также выводных планок и предельные отклонения размеров сечения швов должны соответствовать требованиям рабочих чертежей, а при их отсутствии — величинам, указанным в ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 11534 на швы сварных соединений.

Все местные уступы и неровности, имеющиеся на собираемых деталях и препятствующие их соединению в соответствии с требованиями чертежей, надлежит до сборки устранять зачисткой в виде плавных переходов с помощью абразивного круга или напильника.

Обработка кромок элементов под сварку и вырезка отверстий на монтажной площадке может производиться кислородной, воздушно-дуговой, плазменно-дуговой резкой с последующей механической обработкой поверхности реза:

- На элементах из сталей С235 до С285 – до удаления следов резки;

- На элементах из сталей С345 до С375 – с удалением слоя толщиной не менее 1 мм;

- На элементах из сталей С390 и С440 — с удалением слоя толщиной не менее 2 мм.

Поверхности кромок не должны иметь надрывов и трещин.

При обработке абразивным инструментом следы зачистки должны быть направлены вдоль кромок.

|

|

|

Правка металла должна производиться способами, исключающими образование вмятин, забоин и других повреждений поверхности.

Места правки (подгонки) можно подогревать нейтральным пламенем газовой горелки до температуры 450-600°С.

Огневую резку кромок деталей сталей С345 и более прочных при температуре окружающего воздуха ниже минус 15°С нужно проводить с предварительным подогревом металла в зоне реза до 100°С.

Предварительный подогрев может выполняться ручными газовыми резаками или горелками.

Непосредственно перед сборкой кромки и прилегающие к ним участки на ширину 20 мм при ручной или механизированной дуговой сварке и не менее 50 мм при автоматической сварке, а также места примыкания начальных и выводных планок должны быть тщательно зачищены от окалины, грязи, краски, масла, ржавчины, влаги, снега и льда.

Все поступающие на сборку конструкции (элементы) и детали должны иметь маркировку и сопроводительную документацию, подтверждающую их приемку отделом (службой) технического контроля. Способ маркировки указывается в ПТД.

В процессе сборки должно быть исключено попадание влаги, масла и других загрязнений в разделку соединений и на прилегающие поверхности.

Сборка элементов (деталей) в плоскостные и пространственные конструкции на сборочной площадке должна производиться на стеллажах или стендах с применением сборочных приспособлений, обеспечивающих требуемую точность сборки.

В монтажной практике для сборки конструкций применяют главным образом фиксирующие, стягивающие и распорные устройства. Наиболее распространенные приспособления этого типа приведены в приложении 13.

Собранные элементы (изделия) должны прихватываться в нескольких местах ручной дуговой или механизированной сваркой. Прихватки должны располагаться на равном расстоянии друг от друга в местах последующего наложения сварного шва.

|

|

|

Длина прихваток должна быть не менее 50 мм и расстояние между ними не более 500 мм, а в конструкциях из стали с пределом текучести 440 МПа длина прихваток должна быть не менее 100 мм, расстояние между прихватками не более 400 мм. Высота прихватки должна составлять 0,3—0,5 высоты будущего шва, но не менее 3 мм.

Катет шва прихваток под ручную дуговую сварку угловых и тавровых соединений должен быть равен катету шва, установленному рабочей документацией. В этом случае прихватки последующей переплавке не подлежат.

Катет шва прихваток под автоматическую и механизированную сварку должен быть 3-5 мм и при наложении основного шва прихватка должна быть переплавлена.

Запрещается наложение прихваток у кромок, не подлежащих сварке, в местах пересечения швов и на краях будущих швов.

Прихватки должны выполняться сварщиками, имеющими допуск на сварку подобных изделий, и по возможности теми, кто будет сваривать данное соединение, теми же сварочными материалами, которые будут применяться для сварки основных швов.

Прихватки должны быть полностью перекрыты и по возможности переварены при наложении основного шва.

Прихватки выполняются на режимах, рекомендованных для сварки таких швов. Прихватки должны быть зачищены от шлака и проконтролированы. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом.

Приемочный контрольпроизводят после завершения всех предусмотренных технологическим процессом операций и его результаты фиксируют в сдаточной документации на сварное изделие или конструкцию. Приемочный контроль бывает либо сплошным (проверяют все

сварные соединения), либо выборочным (проверяют часть соединений).

Результаты выборочного контроля являются основанием для браковки всей контролируемой партии.

Технологическая операция контроля – это часть технологического процесса, которая не только оценивает пригодность продукции, но и дает информацию о ее качестве. Эта информация может быть использована как для исключения попадания дефектных изделий в эксплуатацию, так и для регулирования технологическим процессом на всех его стадиях. Регулирование основывается на сопоставлении показателей качества продукции с нормируемыми техническими условиями и заключается в мероприятиях направленных на повышение качества сварных соединений.

|

|

|

Дефекты сварных соединений и

Причины их образования

Недостатками, снижающие физико-химические, механические и другие свойства сварных швов, называются дефектами или пороками. Обобщенное наименование всех нарушений сплошности и формы сварного соединения называют несплошностью сварного соединения.

Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом. Классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением устанавливает ГОСТ 30242-97 «Дефекты соединений при сварке плавлением».

Дефекты классифицируются на шесть групп:

1 - трещины;

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы.

Кроме того, дефекты сварных швов разделяют на допустимые и недопустимые, наружные и внутренние, а также дефекты подготовки и сборки, формы и размеров швов, металлургические дефекты (поры и трещины), технологические дефекты (непровары, несплавления и т.д.), коробления и деформации сварных соединений.

К основным наружным дефектам относят следующие:

1. Отклонения по ширине и высоте швов. Причинами этого дефекта могут быть: неудовлетворительная подготовка и подгонка кромок, неравномерное перемещение электрода, горелки или проволоки, несоблюдение установленного режима сварки. Швы с подобными дефектами имеют плохой внешний вид, неравномерное распределение и усадка наплавленного металла шва могут вызвать коробление и способствовать образованию трещин. Выявляются дефектные участки наружным визуальным осмотром и измерительным методом путем проверки шва шаблоном. Отклонения могут устраняться подваркой и срубанием излишка металла.

|

|

|

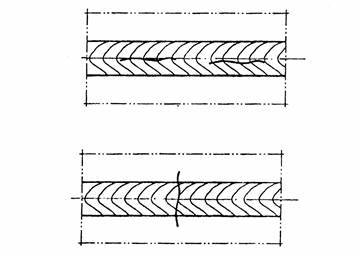

2. Продольные, поперечные и др. трещины в наплавленном и основном металле (рис. 7). Причиной образования трещин являются напряжения, возникающие вследствие неравномерного нагрева и охлаждения, усадки, изменения величины и расположения зерен металла под влиянием нагрева и охлаждения при сварке. Различают трещины горячие и холодные. Горячие трещины образуются в результате неравномерного перераспределения расплава между кристаллитами при переходе металла из жидкого состояния в твердое, что вызывает рост напряжений растяжения между кристаллитами. Горячие трещины проходят по границам кристаллитов и вызывают межкристаллическое разрушение металла. Образование холодных трещин связано с процессами перекристаллизации, быстрого и неравномерного охлаждения. В этом случае происходит внутрикристаллическое разрушение в металле. Появлению трещин способствуют такие дефекты, как поры, непровары, включения шлака и т.п. Особенно часто трещины появляются при быстром остывании металла после сварки. Участки с трещинами вырубают и заваривают вновь.

|

|

|

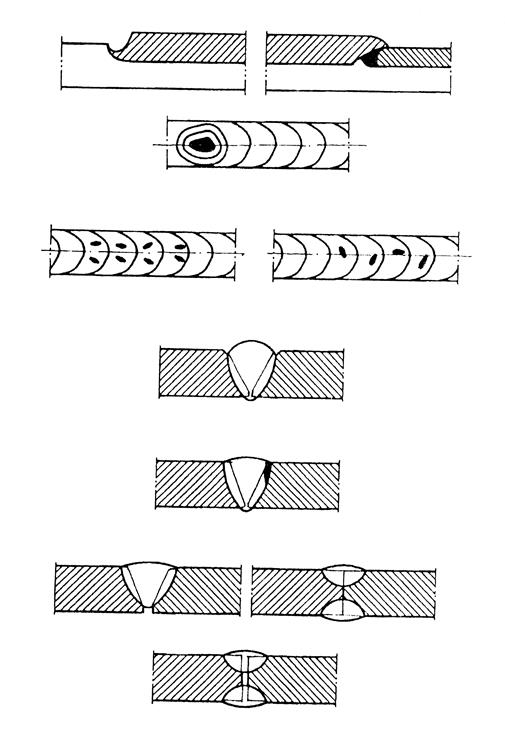

3. Наплывы (рис. 8 и 9.) образуются при слишком быстром плавлении электрода и натекании жидкого металла на недостаточно нагретую поверхность основного металла. Наплывы могут быть расположены в отдельных местах или иметь большую протяженность и сопровождаться непроваром основного металла или несплавлением кромок.

4. Кратер – дефект в виде полости или впадины, образовавшейся в результате усадки расплавленного металла при затвердевании (рис. 8). Располагается, как правило, в местах обрыва дуги или окончания сварки.

|

|

|

|

| |||

|

|

а) превышение выпуклости сварного шва; б) нормальный сварной шов; в) превышение усиления сварного шва; г) наплыв.

|

|

Рис. 9. Виды наплыва.

а) протек; б) неполностью заполненная разделка кромок; в) ассиметрия углового шва.

5. Подрезы – уменьшение толщины основного металла в месте перехода к наплавленному (рис. 9). Этот дефект возникает при сварке излишне большим током или горелкой большой мощности. В месте подреза прочность сварного соединения понижается. Подрезы устраняют заваркой.

|

|

|

6. Брызги металла – дефект в виде затвердевших капель расплавленного металла на поверхности сваренных или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом. Образуется при сварке излишне большим током или горелкой большой мощности при нахождении электрода или наплавляемого металла на большом расстоянии от свариваемой поверхности основного металла.

К основным внутренним дефектам относят следующие:

1. Непровар корня шва и несплавление кромок (рис. 10) выражается в несплавлении наплавленного и основного металла в корне шва. Непровар резко снижает прочность шва и соединение становиться ненадежным. В местах непровара концентрируются напряжения, которые еще больше понижают сопротивление шва внешним нагрузкам, особенно ударным. Причинами непровара являются: недостаточный ток или малая мощность горелки, слишком быстрое перемещение электрода или горелки, попадание в шов пленки окислов или слоя шлака, неудовлетворительная зачистка кромок. Непровар вырубают и дефектный участок заваривают.

2. Поры образуются вследствие поглощения расплавленным металлом водорода, окиси углерода, азота и др. газов, которые не успевают выделиться при застывании металла и остаются в нем в виде газовых пузырьков. Основной причиной появления пор является влажность электродного покрытия или неправильная регулировка пламени горелки. Поры могут появляться также в результате несоответствия химического состава присадочного металла, при наличии окалины и ржавчины на свариваемых кромках. Поры делают шов проницаемым для газа и жидкостей. Если поры выходят на поверхность шва их можно обнаружить при визуальном контроле. Если шов должен быть плотным, то пористые участки вырубают до основного металла и заваривают.

|

|

|

|

|

а) кратер; б) свищи; в) подрез; г) несплавление; д) непровар.

3. Шлаковые включения и окислы ослабляют сечение шва. Они образуются при сварке длинной дугой или окислительным пламенем. Дефектные участки шва вырубают и заваривают.

4. Внутренние трещины возникают по тем же причинам, что и наружные. Участки шва с трещинами удаляют и заваривают.

5. Пережог характеризуется наличием в структуре металла шва окисленных зерен, обладающих малым взаимным сцеплением. Пережженный металл хрупок и не поддается исправлению. Пережог возникает при избытке кислорода в пламени. Пережженные участки шва полностью вырубают до чистого металла и заваривают.

|

|

|