|

Одесский h а ц и о н альh ы й м о р с к о й университет

|

|

|

|

Кафедра "Судовые энергетические установки и техническая эксплуатация"

Устройство дизелей. Расчетный цикл

Учебное пособие

Специальности

6.100300 «Эксплуатация судовых энергетических установок» 6.090509 «Судовые энергетические установки и оборудование»

Одесса – 2007

Учебное пособие разработано Черемисиным Владимиром Ильичом кандидатом технических наук доцентом кафедры „Судовые энергетические установки и техническая эксплуатация" Одесского национального морского университета в соответствии с рабочими программами дисциплин „Судовые двигатели внутреннего сгорания и их эксплуатация" и „Судовые двигатели внутреннего сгорания», утвержденными Советом судомеханического факультета ОНМУ и полностью охватывает материал первого модуля указанных дисциплин.

Учебное пособие одобрено кафедрой „Судовые энергетические установки и техническая эксплуатация" OНМУ (протокол №)

Рецензент: В.Г.Ивановский д.т.н., профессор

ВВЕДЕНИЕ

Данное учебное пособие включает разделы дисциплин «Судовые двигатели внутреннего сгорания» и «Судовые двигатели внутреннего сгорания и их эксплуатация», входящие в состав первого модуля «Устройство дизелей. Расчетный цикл». В пособии рассматриваются конструкции современных судовых дизелей как двухтактных так и четырехтактных. Рассмотрены рабочие процессы, составляющие рабочий цикл с максимальным приближением к действительным условиям их протекания в двигателе. Дан анализ влияния эксплуатационных факторов на заряд воздуха в цилиндре, смесеобразование и сгорание топлива, процессы газообмена.

В учебном пособии также рассмотрены вопросы повышения экономичности, конструктивные решения основных узлов современных судовых дизелей.

|

|

|

Учебное пособие предназначено для студентов, изучающих двигатели внутреннего сгорания, выполняющих курсовые проекты по современным судовым дизелям, дипломные проекты. Пособие будет также полезно для студентов, заочно обучающихся по специальностям 6.100300 «Эксплуатация судовых энергетических установок» и 6.090509 «Судовые энергетические установки и оборудование».

Рекомендуемая литература, ознакомление с которой позволит глубже изучить рассматриваемые вопросы, перечислена в конце пособия.

1 УСТРОЙСТВО СУДОВЫХ ДИЗЕЛЕЙ

1.1 Конструктивные схемы судовых дизелей

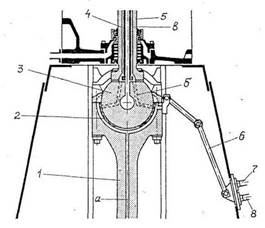

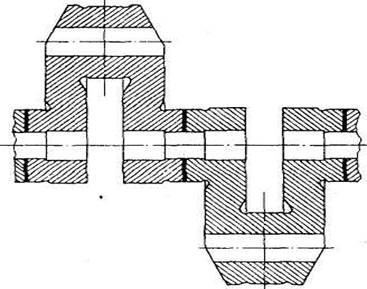

Структурная схема современных судовых дизелей зависит от исполнения кривошипно-шатунного механизма (рис.1.1).

На схеме «а» показан тронковый двигатель, в котором шатун 4 с помощью пальца 1 соединен непосредственно с поршнем 3. В этом случае существенно уменьшается общая высота двигателя, однако продукты окисления и сгорания, которые удаляются поршневыми кольцами с поверхности втулки цилиндра, попадают в картер, т.е. в смазочное циркуляционное масло двигателя. Кроме того, в тронковых дизелях втулка цилиндра дополнительно нагружена нормальным усилием, которое увеличивает ее износ. Тронковыми строят все высоко- и среднеоборотные дизели и редко малооборотные.

|

На схеме «б» изображен крейцкопфный двигатель. В этом двигателе шатун 4 соединен с крейцкопфным устройством 9, которое с помощью штока 7 соединяется с поршнем 3. Крейцкопфное устройство применяют в двухтактных малооборотных дизелях (МОД) для разгрузки цилиндра от нормального давления, при этом конструкция позволяет осуществить изоляцию картера двигателя от подпоршневой полости цилиндра путем установки диафрагмы 8.

Рис. 1.1. Структурные схемы судовых дизелей

|

|

|

Тенденции развития конструкции дизелей тесно связаны с совершенствованием их технических показателей. Необходимость повышения экономичности дизелей привела к разработке так называемых "длинноходных" дизелей, имеющих высокое отношение хода поршня S к диаметру цилиндра D (отношение S / D) и обусловила резкое возрастание максимального давления сгорания, что существенно увеличило механическую нагрузку на детали остова и движения двигателя. Одновременный рост форсировки дизелей путем наддува обострил проблему снижения тепловых напряжений в деталях цилиндропоршневой группы (ЦПГ), без успешного решения которой не были бы возможны современные достижения в судовом дизелестроении.

1.2 Особенности конструкции двухтактных дизелей

Конструктивное исполнение современных судовых двухтактных дизелей рассмотрим на примере малооборотных дизелей типов МС/МСЕ фирмы "МАН-Бурмейстер и Вайн" (в дальнейшем МАН-Б и В) и RТА фирмы "Зульцер". Дизели этих типов относятся к дизелям последних выпусков, отличаются высокой экономичностью и совершенством конструктивного исполнения. В настоящее время в мировой практике свыше 80 % всех строящихся судовых МОД приходится на эти два типа дизелей.

1.2.1 Дизели фирмы "МАН - Бурмейстер и Вайн"

В России дизели по лицензии этой фирмы строят с 1961 г. На ПО "Брянский машиностроительный завод" освоен выпуск и дизелей последнего типа МС/МСЕ, т.е. дизелей 8ДКРН 60/195-10 и 6ДКРН 42/136-10.

Дизели МС/МСЕ двухтактные, крейцкопфные, реверсивные, с газотурбинным наддувом. Конструкция дизелей МС и МСЕ одинакова, отличаются они друг от друга лишь степенью форсировки по наддуву, т.е. мощностью (более высокая в дизелях МС), регулировкой двигателей и экономичностью (последняя более высокая в дизелях МСЕ).

Дизели МС и МСЕ фирма МАН-Б и В выпускает с различным отношением S/D, а именно: S/D =3,0 в дизелях КМС и КМСЕ, S/D =3,24 в дизелях LMC и LMCЕ и S/D =3,82 в дизелях SMC и SMCЕ.

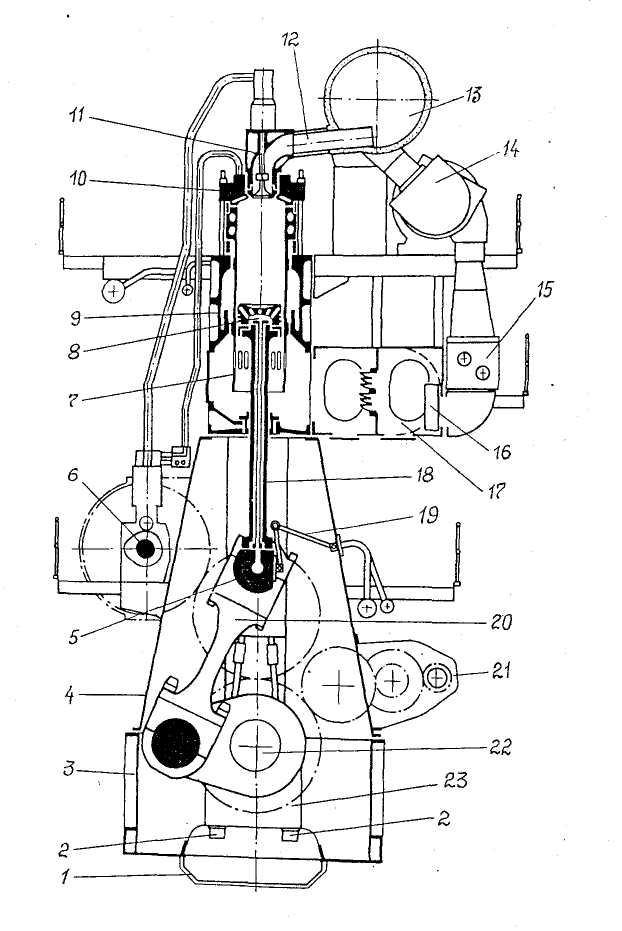

Конструкцию дизелей типа МС/МСЕ рассмотрим на примере дизеля марки L80MC/MCE (рис. 1.2). Другие дизели этого типа отличаются от рассматриваемого в основном лишь компоновкой отдельных узлов.

Фундаментная рама 3 состоит из продольных балок, сваренных со сварно-литыми поперечными балками, в которых размещены постели рамовых подшипников 37. К фундаментной раме снизу прикреплен масляный поддон 1. Фундаментная рама дизеля крепится к фундаменту судна фундаментными болтами 2.

|

|

|

Коробка картера 34 (станина) сварная и имеет высокую жесткость.

Рис.1.2. Поперечный разрез дизеля МС/МСЕ

Со стороны двигателя, где размещены выпускной 17 и продувочный 12 коллекторы, станина снабжена предохранительными клапанами 7. Для каждого цилиндра с обеих сторон двигателя на стойках станины шарнирно прикреплены люковые закрытия 6 (двери), которые обеспечивают доступ к коленчатому валу 36 и его подшипникам, а также к крейцкопфному устройству 32. В коробке картера расположены чугунные направляющие крейцкопфов. В каждой секции имеются вваренные из толстостенных труб колодцы 35 для анкерных связей.

Блок цилиндров чугунный литой, состоит из отдельных рубашек 14 цилиндра, соединенных между собой призонными болтами 30. В верхнюю часть рубашек устанавливаются втулки 23 цилиндров, а нижняя образует полость продувочного ресивера 29.

Днище 31 блока цилиндров двойное, оно охлаждается пресной водой, которая поступает из коллектора 9. Из днища вода перетекает в зарубашечное пространство блока цилиндра, а затем в каналы охлаждения крышки 20 цилиндра и отводится из двигателя по коллектору 18. Со стороны продувочного коллектора 12 в блоках цилиндров имеются вырезы, которые соединяют полости продувочного ресивера 29 с коллектором 12.

Днище выполняет роль диафрагмы между подпоршневым пространством цилиндра и картером. Эта диафрагма препятствует попаданию отработавших продуктов сгорания со стенок цилиндра в картер.

В центральной расточке днища блока цилиндра расположен сальник 10, который служит для предотвращения попадания масла из картера в ресивер и продувочного воздуха из ресивера в картер. Корпус сальника состоит из двух половин. В корпусе сальника установлены две группы колец: уплотнительные и маслосъемные. Все кольца прижимаются к штоку поршня спиральными пружинами.

|

|

|

Одна из тенденций развития современных дизелей – повышение надежности их деталей. При конструировании остова двигателя основное внимание обращают на повышение его жесткости. Характерным решением верхней части двигателя является более высокое расположение втулки цилиндра (см. рис. 1.2). Крышка и втулка цилиндра вместе с верхней частью блока цилиндров стягиваются длинными шпильками, что существенно повышает жесткость всей верхней части двигателя. В свою очередь верхнюю часть блока цилиндров, продувочный ресивер, станину и фундаментную раму стягивают анкерными связями. Нижние гайки 38 анкерных связей опираются на поперечные балки фундаментной рамы, а верхние гайки 24 - на верхнюю поверхность рубашек цилиндров.

Втулка цилиндра 23 изготовлена из специального легированного чугуна. Верхней частью втулка цилиндра прижимается к рубашке цилиндра крышкой 20. Нижняя часть втулки центруется в рубашке 14 и при нагревании во время работы может удлиняться вниз в полость ресивера. В нижней части втулки, расположенной в ресивере, имеются продувочные окна 27. Смазочное масло на зеркало цилиндра (на втулку цилиндра) подводится через штуцеры, расположенные в верхней половине втулки.

Крышка 20 цилиндра кованая, изготовлена из легированной жаростойкой стали. В крышке размещаются выпускной клапан 19, две форсунки, пусковой и предохранительный клапаны, а также индикаторный кран. Крышка закрывает втулку цилиндра и вместе с ней прижимается к блоку цилиндра при помощи шпилек 22. Уплотнение камеры сгорания обеспечивается притиркой посадочного пояска крышки и втулки цилиндра.

Поршень 21 изготовлен из хромомолибденовой стали. Его головка жестко соединена болтами с верхней частью штока 13 поршня. Головка поршня охлаждается маслом, которое по телескопическому устройству 28 (показано пунктиром слева) подводится к крейцкопфу. Нижняя часть (лапа) штока поршня опирается на поперечину крейцкопфного устройства и крепится к ней четырьмя шпильками.

Крейцкопфное устройство 32 состоит из поперечины, двух направляющих башмаков (ползунов) и крейцкопфного подшипника.

Шатун 33 кованый стальной.

Коленчатый вал 37 полусоставного или сварного типа. Гребень упорного подшипника выполнен на кормовом конце коленчатого вала. Зубчатый венец привода цепи распределительного вала посажен на наружную окружность гребня упорного подшипника, что уменьшает общую длину двигателя.

Распределительный вал 26 приводится во вращение от коленчатого вала цепным приводом, т.е. привод остался таким, каким он был и на всех предыдущих дизелях этой фирмы. Для регулирования натяжения цепи используют натяжное устройство, компенсирующее неизбежный механический износ цепи.

|

|

|

Как показал длительный и успешный опыт эксплуатации, цепной привод имеет ряд преимуществ перед шестеренным. Так как он оказался очень надежным, то классификационные общества требуют наличия лишь нескольких запасных звеньев цепи, тогда как при шестеренной передаче запасным должен быть весь комплект шестерен. При цепном приводе проще обеспечить высокое расположение распределительного вала, что уменьшает длину топливопроводов от топливных насосов высокого давления (ТНВД) и длину маслопровода гидропривода выпускного клапана. А это в свою очередь снижает влияние волновых процессов в трубах на закон впрыскивания топлива и закон открытия выпускного клапана.

На распределительном валу размещены кулачковые шайбы топливных насосов высокого давления и насосов гидравлического привода 25 выпускных клапанов. При перемене направления вращения коленчатого вала двигателя реверсируется только воздухораспределитель и привод ТНВД (без разворота распределительного вала, что было характерно для более ранних типов дизелей фирмы).

Наддув осуществляется турбокомпрессором 16, наддувочный воздух после которого охлаждается в двухступенчатом охладителе 8 и поступает в коробку 11 и далее в продувочный коллектор 12.

Дизели МС/МСЕ имеют масляное охлаждение поршней, при котором не опасны протечки охлаждающей жидкости в картер двигателя, так как и охлаждение поршней и смазка подшипников коленчатого вала осуществляются одним и тем же маслом. Масло из коллектора 15 (см. рис. 1.2) по телескопическому устройству 28 поступает к крейцкопфному устройству, где его поток (рис. 1.3) делится на два потока: один для охлаждения поршня, другой - для смазки подшипников.

К поршню масло подводится по кольцевому каналу «а», образованному между стенкой отверстия в штоке 3 и трубой 7, расположенной в этом отверстии. В кольцевой канал масло поступает из телескопического устройства 2 и по каналам в поперечине 8 крейцкопфного устройства. Из поршня масло отводится по трубе 7, расположенной в отверстии штока и каналам в поперечине 8 ко второму телескопическому устройству 1 и далее в картер.

Масло второго потока смазывает крейцкопфный подшипник, ползуны крейцкопфа и мотылевый подшипник, куда оно попадает по сверлению «б» в шатуне 9.

Рис. 1.3. Система подвода масла на охлаждение поршня и, смазку подшипников шатуна дизеля S80MC:

1 - телескопическое устройство для отвода масла из поршня; 2 - телескопическое устройство для подвода масла к крейцкопфному устройству; 3 - шток поршня; 4 - втулка цилиндра; 5 - сальник; 6 - дно продувочного ресивера; 7 - труба; 8 - поперечина крейцкопфа; 9 – шатун.

Рассмотрим более подробно конструктивное исполнение основных узлов дизелей типа МС/МСЕ.

Фирма МАН-Б и В в конструкциях своих длинноходных дизелей охлаждение по сверлениям использовала только в крышках цилиндров. Остальные детали ЦПГ (поршень и цилиндровая втулка) имеют традиционное обьемное охлаждение.

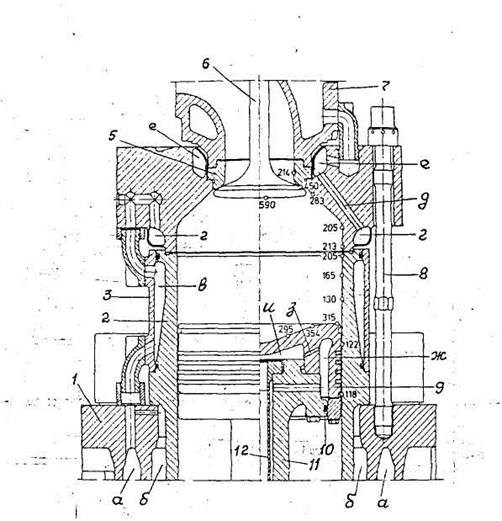

На рис. 1.4 показана ЦПГ дизеля марки L 35MC. Охлаждающая вода из зарубашечного пространства (полости «а» и «б») блока цилиндра перетекает в полость «в» охлаждения верхней части втулки цилиндра, откуда по патрубку и каналам в крышке цилиндра поступает в кольцевую полость «г». Из этой полости вода идет по каналам «д» в полость «е», откуда перетекает в корпус выпускного клапана, после охлаждения которого уходит в сборный коллектор отвода охлаждающей воды. Каналы «д», соединяющие полости «г» и «е», сверлят по всей окружности крышки цилиндра. Как показал опыт, такое охлаждение очень эффективно; это подтверждается значениями температуры стенок деталей ЦПГ (температуры указаны в °С).

Охлаждающее масло к поршню приходит по кольцевому каналу между стенкой отверстия в штоке 11 и трубой 12. Вначале оно поступает в кольцевую камеру «ж» для охлаждения боковой стенки поршня, где размещены поршневые кольца. Затем по каналам «з» масло идет в полость «и» для охлаждения днища поршня, после чего по трубе 12 уходит к крейцкопфному устройству.

Рис. 1.4. Цилиндро-поршневая группа дизеля L35MC:

1 - блок цилиндра; 2 - втулка цилиндра; 3 - рубашка верхней части цилиндра; 5 - седло выпускного клапана; 6 - выпускной клапан; 7 - корпус выпускного клапана; 8 - шпилька; 9 - поршень; 10 - уплотнительное кольцо; 11 - шток поршня; 12 – труба.

Общей тенденцией при конструировании крышки цилиндра дизеля с прямоточно-клапанной продувкой является размещение в ее центре корпуса 1 выпускного клапана с седлом. Для снижения тепловых напряжений огневое днище необходимо выполнять как можно тоньше, а для снижения механических напряжений как можно толще. Это противоречие было успешно разрешено после перехода на крышки цилиндра принципиально новой конструкции - мощной стальной поковки (см. рис. 1.4). В поковке обычно исключаются дефекты в металле, т.е. повышаются его механические свойства. В результате на дизелях МС/МСЕ максимальное давление сгорания удалось поднять до 12,5 МПа.

Для снижения тепловых напряжений охлаждение крышек осуществляется по сверленым каналам, которые расположены на небольшом удалении от огневой поверхности крышки, тем самым обеспечивая пониженные температуры на этой поверхности. Следует отметить, что при охлаждении по каналам отсутствуют застойные зоны, которые имели место при охлаждении крышек, когда вода подавалась в большие полости в крышке.

Лучшее охлаждение крышки способствовало и значительному снижению теплонапряженности выпускного клапана и форсунок. В настоящее время фирма устанавливает форсунки без специального дополнительного охлаждения распылителей, несмотря на применение высоковязких топлив с высокой температурой подогрева.

Крышка колпачкового типа (см. рис. 1.4) позволила исключить (или резко уменьшить) контакт боковой поверхности цилиндра в районе соединения крышки и втулки цилиндра с газами в момент основного сгорания топлива в районе ВМТ, что повысило надежность уплотнения крышки и втулки цилиндра.

Существенные изменения произошли и в конструкции поршней. Для снижения тепловых напряжений, т.е. температуры наружной поверхности поршня фирма начала уменьшать толщину огневого днища, а для разгрузки от максимального давления газов предусмотрела установку массивной опоры. Эта опора передает механические нагрузки на поршень непосредственно штоку 11. В результате стало возможным уменьшить толщину и боковой стенки поршня, что способствовало снижению температуры поршня в районе поршневых колец, улучшив условия их работы.

В дизелях МС/МСЕ боковая стенка поршня (см. рис. 1.4) при нагревании может свободно расширяться вниз, вследствие чего в ней резко снижаются механические напряжения. Для исключения протечек охлаждающего масла предусмотрено уплотнительное кольцо 10.

В дизелях МС/МСЕ по сравнению с дизелями ранних конструкций уменьшено число поршневых колец, а их канавки хромируют, в то время как раньше в них зачеканивали чугунные накладные кольца. Ликвидированы и резьбовые отверстия для подъема поршня, выполненные на периферийной части днища поршня, так как эти отверстия даже в дизелях с низкой форсировкой часто являлись очагами развития трещин. Выемку поршня в дизелях МС/МСЕ осуществляют специальным приспособлением, захватывающим головку за кольцевой паз, выполненный в верхней части боковой стенки головки поршня. Этот паз хорошо виден на рис. 1.4.

Заметные изменения произошли и в конструкции втулки 2 цилиндра, что наглядно видно из рис. 1.4. Теперь крышка цилиндра опирается на верхний бурт цилиндровой втулки. В дизелях МС/МСЕ значительная часть втулки поднята над блоком 1 цилиндра.

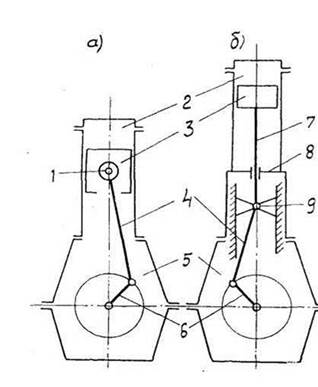

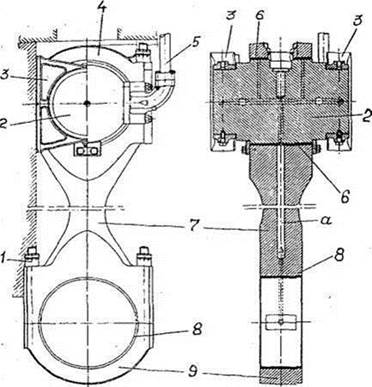

Конструкция крейцкопфного устройства и шатуна показана на рис. 1.5. Крейцкопф состоит из поперечины 2 и двух направляющих башмаков 3 (ползунов), которые центруются на поперечине и крепятся к ней болтами. Рабочие поверхности башмаков залиты баббитом, в котором выполнены масляные канавки, обеспечивающие равномерное распределение масла по рабочим поверхностям башмаков. К поперечине крепятся подводящая 5 и отводящая трубы масляной системы. В теле поперечины имеются сверления, по которым масло поступает для смазки подшипников шатуна, рабочих поверхностей башмаков крейцкопфа и на охлаждение поршня.

Рис. 1.5. Крейцкопфное устройство и шатун дизеля L35MC

Шатун состоит из стержня 7 и двух головок: верхней 4 (крейцкопфной) и нижней 9 (мотылевой). Головки состоят из двух половин, из которых одна (крышка) является отъемной, а вторая выполнена как одно целое со стержнем. Половины головок соединяются болтами, причем болты 1 нижней головки называют шатунными. Тонкостенный вкладыш 6 крейцкопфного подшипника залит сплавом алюминия с оловом, а вкладыш мотылевого 8 (кривошипного) подшипника - белым металлом. Масло на смазку мотылевого подшипника поступает по каналу «а».

Следует отметить существенное увеличение диаметра поперечины крейцкопфного устройства и кривошипной шейки коленчатого вала. Так, в дизеле L90MC/MCE (D = 900 мм) диаметр поперечины крейцкопфного устройства равен 1000 мм, т.е. в 1,1 раза больше диаметра цилиндра. Это позволило значительно снизить удельное давление на крейцкопфные подшипники, что имеет важное значение при очень высоком для длинноходных дизелей максимальном давлении сгорания.

Фирма отказалась и от традиционного крепления штока поршня с поперечиной крейцкопфа. Раньше в шток вворачивалась шпилька, на которую снизу поперечины наворачивалась гайка. Поэтому подшипник крейцкопфа состоял из двух половин (по концам поперечины). В дизелях MC/MСE шток поршня в нижней части имеет пяту, которая четырьмя болтами крепится сверху к поперечине крейцкопфа. В связи с этим нижний вкладыш крейцкопфного подшипника удалось выполнить сплошным, что существенно увеличило его длину, т.е. уменьшило удельное давление. Крышка (верхняя половина) крейцкопфного подшипника также выполнена цельной с прорезью для штока с учетом угла качания шатуна. Такая же прорезь сделана и в верхней половине вкладыша крейцкопфного подшипника.

Конструктивной особенностью шатунов дизелей МС/МСЕ является выполнение верхней и нижней головок шатунов неотъемными от стержня. Это упростило конструкцию и повысило прочность шатунов, а также появилась возможность выполнить стержень шатуна значительно короче, чем в дизелях с отъемными головками, что упростило демонтаж деталей движения. В результате удалось резко повысить отношение радиуса r мотыля к длине Lш шатуна (между осями подшипников), которое достигло λш = r / Lш = 0,40 - 0,43 вместо λш ~ 0,25, характерного для дизелей МАН - Б и В более ранних выпусков. Уменьшение относительной длины шатуна в длинноходных дизелях позволило сохранить их высоту почти на том же уровне, который был характерен для ранних конструкций двигателей.

Следует отметить непрерывное увеличение диаметра шеек коленчатого вала по отношению к диаметру цилиндра. Это отношение уже больше единицы (1,05 – 1,1), в результате чего, несмотря на рост давления сгорания, удается сохранить на допустимом уровне и механические напряжения в вале и удельное давление в его подшипниках.

Конструкция сварного коленчатого вала показана на рис. 1.6. Сварка создает более прочное соединение по сравнению с запрессовкой холодных шеек в нагретые щеки. Важным преимуществом сварных коленчатых валов по сравнению с полусоставными (кованое колено и запрессованные рамовые шейки) является значительное снижение массы вала. Например, в дизеле 6L60MC полусоставной вал весит 70 т, а сварной - 51 т, т.е. на 27 % меньше.

Рис. 1.6. Сварной коленчатый вал дизелей МС/МСЕ

Как видно из рис. 1.6, сварка колен осуществляется посередине рамовой шейки.

Масло для смазывания мотылевого подшипника поступает по сверлению в шатуне, а для смазки рамового подшипника по трубе 5 (см. рис. 1.2) из общего масляного коллектора 4.

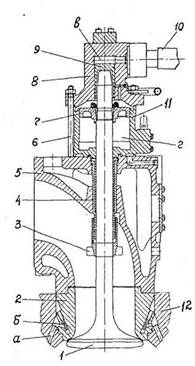

Выпускной клапан и его привод показаны на рис. 1.7. Выпускной клапан 1 размещен в чугунном корпусе 5, имеющем полости для охлаждающей воды. К корпусу клапана винтами снизу закреплено съемное стальное седло 2, а сверху пневмоцилиндр 11 и гидроцилиндр 8.

|

Рис. 1.7. Выпускной клапан и его привод дизелей МС/МСЕ

Корпус клапана вставлен в центральное отверстие крышки 12 цилиндра и закреплен в ней шпильками, затяжка гаек которых осуществляется при помощи гидравлического приспособления. Плотность соединения корпуса клапана с крышкой цилиндра достигается притиркой посадочных поясков. Седло клапана интенсивно охлаждается пресной водой, которая из каналов «а» в крышке цилиндра попадает в каналы «б», благодаря чему и достигается сравнительно низкая температура седла и посадочного пояска клапана.

Выпускной клапан цельнокованый, изготовлен из высокопрочного материала – сплава нимоник. Посадочные пояски клапана и его седла наплавлены износоустойчивым сплавом и притираются друг к другу или шлифуются на специальных станках. В корпусе клапана запрессована чугунная направляющая 4 с бронзовой втулкой.

На верхнем конце штока клапана помещен поршень 7. Шток клапана упирается в поршень 9. Гидроцилиндр 8 и пневмоцилиндр 11 шпильками 6 крепятся к корпусу выпускного клапана.

На штоке выпускного клапана размещена крылатка 3, которая при открытом клапане струей отработавших газов проворачивается вместе с клапаном вокруг его оси, повышая тем самым срок службы посадочных поясков.

Поршень 14 насоса приводится в движение кулачковой шайбой 18, размещенной на распределительном валу 19. При набегании выступающей части шайбы на ролик 17 происходит подъем толкателя 16, а следовательно, и поршня 14, в результате чего повышается давление масла в насосе 13, нагнетательном маслопроводе 10 и в полости «в» гидроцилиндра 8. Когда усилие, обусловленное давлением масла на поршень 9, превысит усилие давления газов в рабочем цилиндре двигателя и давления воздуха под поршнем 7, начнется открытие выпускного клапана. При этом одновременно опускается вниз и поршень 7, закрепленный на штоке клапана, сжимая воздух в полости «г».

При сбегании ролика с выпуклого участка профиля шайбы поршень 14, жестко соединенный с толкателем, под действием усилия пружины 15 опускается вниз, разгружая нагнетательную масляную магистраль. Когда усилие на поршень 9, создаваемое давлением масла, будет меньше усилия от давления сжатого воздуха на поршень 7, начнется закрытие выпускного клапана.

Как показал длительный опыт эксплуатации, гидропневматический привод выпускного клапана имеет ряд серьезных преимуществ перед механическим, который ранее применялся на всех дизелях, а именно: прост в эксплуатации; снижает износ деталей выпускного клапана, так как отсутствуют боковые усилия; увеличивает период между ревизиями; уменьшает шумность в машинном отделении; обеспечивает возможность регулирования фаз открытия клапана путем установки на насосе 13 дроссельного устройства.

Топливная система высокого давления разветвленного типа, в которой ТНВД каждого цилиндра подает топливо к двум форсункам, установленным на этом же цилиндре.

Топливный насос высокого давления золотникового типа без нагнетательного клапана с комбинированным способом регулирования подачи топлива.

Форсунки дизелей МС/МСЕ закрытого типа без специального жидкостного охлаждения распылителя.

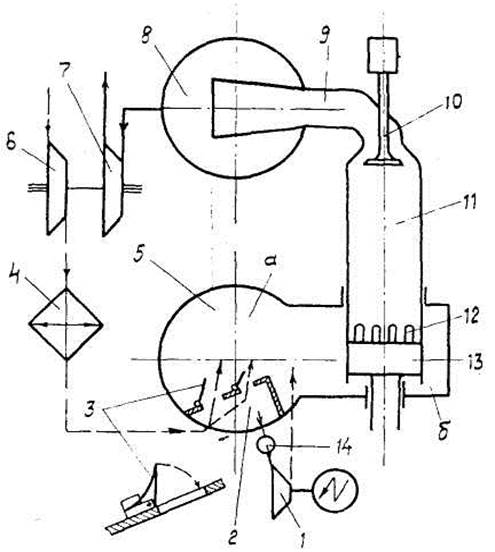

Схема системы наддува дизелей типа МС/МСЕ показана на рис. 1.8. После открытия выпускного клапана 10 отработавшие газы из рабочего цилиндра 11 по патрубку 9 идут в выпускной коллектор 8, из которого при постоянном давлении поступают в газовую турбину 7. В некоторых дизелях МС/МСЕ патрубок 9 выполнен в виде расходящегося сопла, исполняющего роль эжектора, который способствует улучшению очистки рабочего цилиндра от отработавших газов. После срабатывания в турбине газы уходят или в утилизационный котел, или в глушитель.

Рис. 1.8. Схема наддува дизелей МС/МСЕ

Газовыпускной коллектор состоит из секций, по одной секции на каждый цилиндр. Между секциями и по торцам коллектора установлены компенсаторы. Секции и компенсаторы стягиваются продольными анкерными связями.

Газовая турбина 7 и воздушный компрессор 6 имеют общий вал. Воздух из машинного отделения через глушитель с фильтром подается компрессором 6 в нагнетательный трубопровод, по которому он поступает через холодильник 4 с влагоуловителем в клапанную коробку 2.

Под давлением воздуха открываются обратные клапаны 3, и воздух поступает в полость «а» продувочного коллектора 5, соединенную с подпоршневыми полостями «б». При открытии продувочных окон 12 поршнем 13 происходит продувка рабочего цилиндра.

Количество газотурбонагнетателей (ГТН) зависит от диаметра D и числа цилиндров и меняется от одного до трех. Например, на дизеле 8L60MC (8ДКРН 60/195-10) устанавливают два ГТН, а на дизеле 6L42MC (6ДКРН 42/136-10) - один.

Если в продувочном коллекторе давление воздуха будет ниже 0,145 - 0,147 МПа (абс.), то включаются вспомогательные электроприводные компрессоры 1 (ВЭК) и открываются автоматические поворотные шиберы 14 (заслонки). ВЭК включаются последовательно через 6 с, что необходимо для избежания перегрузки судовой электростанции.

Вспомогательные компрессоры 1 засасывают воздух из машинного отделения через воздушный компрессор 6 ГТН, холодильник 4, клапанную коробку 2 и открытые шиберы, а нагнетают воздух непосредственно в полость «а».

Во время работы ВЭК обратные клапаны 3 закрыты, так как давление воздуха в полости «а» выше давления воздуха в клапанной коробке.

Выключение ВЭК происходит при давлении продувочного воздуха свыше 0,149 - 0,152 МПа (абс.), при этом закрываются и шиберы.

Вспомогательные компрессоры 1 компонуются по торцам выпускного коллектора (например, в дизеле 8ДКРН 60/195-10) или в блоке сбоку коллектора (например, в дизеле 6ДКРН 42/136-10).

Количество ВЭК - два, а их суммарная мощность Nтк зависит от мощности дизеля. Так, на дизеле 8ДКРН 60/195-10 - Nтк = 74 кВт (0,6 % Nе ном), а на дизеле 6ДКРН 42/136-10 - Nтк = 36 кВт (0,7 % Nе ном).

В связи с резким повышением КПД газотурбонагнетателей появился значительный избыток отработавших газов. Кроме того, в дизелях МС/МСЕ очень низкая температура газов после газовой турбины ГТН, которая недостаточна для получения пара при параметрах, необходимых для утилизационного турбогенератора. Поэтому устанавливают силовые турбины (система «турбокомпаунд»), работающие параллельно с ГТН. Силовая турбина 3 (рис. 1.9) передает свою мощность через зубчатую передачу 5 коленчатому валу двигателя 4 или через дифференциальную передачу 1 электрогенератору 2. Предусмотрена возможность привода электрогенератора и от коленчатого вала с использованием передач 5 и 1.

Рис. 1.9. Компоновка оборудования системы «турбокомпаунд» на дизелях МС/МСЕ

1.2.2. Дизели фирмы "Зульцер"

Дизели RТА двухтактные, крейцкопфные, реверсивные с газотурбинным наддувом. По способу охлаждения поршней дизели RТА разделены на две группы: RТА 84, 76, 68 и 58 - с водяным охлаждением и RТА 84М, 72, 62, 52, 48 и 38 - с масляным. Конструктивные особенности дизелей типа RТА рассмотрим на примере самого мощного дизеля RТА84М (рис. 1.10), отметив лишь некоторые особенности других дизелей.

Фундаментная рама 3 имеет вид коробчатой конструкции со встроенными корпусами упорного и рамовых подшипников. Постели рамовых подшипников 23 могут быть выполнены коваными из стали. Снизу к фундаментной раме подсоединен масляный поддон 1.

Коробка картера 4 (станина) состоит из А-образных стоек, к которым прикреплены направляющие для башмаков крейцкопфа. А-образные стойки соединены вместе тяжелыми стальными плитами при помощи коротких болтов. В дизеле RТА 38 картер может быть выполнен как единый моноблок.

Блоки цилиндров 9 чугунные, изготовляются отдельными для каждого цилиндра и сболчены между собой. По сравнению с дизелями старых типов блок дизелей RТА более простой конструкции, так как отпала необходимость использовать подпоршневые полости в качестве

Рис. 1.10. Поперечный разрез дизеля RTA 84M

второй ступени наддува. В дизелях RТА 48 и 38 блок цилиндров выполнен в виде моноблока.

Анкерные связи 2 соединяют между собой фундаментную раму, картер и блок цилиндров и проходят от верхней полки блока до нижней поверхности постели рамового подшипника.

Цилиндровая втулка и крышка охлаждаются по системе сверленых каналов, а поршень – по каналам в виде сот.

Втулка цилиндра 7 симметрична относительно своей оси и изготовлена из легированного чугуна. Утолщенный верхний конец втулки, который, как и в дизелях МАН-Б и В типа МС/МСЕ, вынесен над блоком цилиндра, обеспечивает необходимую прочность. Охлаждающая вода вначале поступает в нижнюю часть блока цилиндров, откуда перетекает в верхнюю часть втулки цилиндра, а затем протекает по сверленым каналам. Масло для смазывания пары «втулка – поршень» поступает через восемь штуцеров, расположенных в верхней части втулки. Масло подается в штуцеры из специального аккумулятора, а не из лубрикаторов, как было раньше в дизелях фирмы "Зульцер". Подача масла зависит от нагрузки двигателя и регулируется рычажной передачей от регулировочного вала ТНВД. Цикловая подача масла отмеряется насосом с приводом от маленького гидромотора.

Крышка цилиндра 10 - это массивная поковка из жаропрочной стали. В центре крышки размещен выпускной клапан 11, имеющий гидравлический привод. Кроме того, в крышке установлены от 2 до 4 форсунок в зависимости от размерности двигателя, пусковой и предохранительный клапаны и индикаторный кран. Крышка цилиндра охлаждается пресной водой, поступающей из втулки цилиндра. Уплотнение крышки и втулки обеспечивается притиркой посадочного пояска между ними.

Поршень 8 изготовлен из специальной жаропрочной стали. Его охлаждение осуществляется с помощью так называемых "сот", выполненных в виде глухих сверлений в головке поршня. Поршень охлаждается маслом, которое по шарнирной системе 19 подводится к крейцкопфному устройству 5 и далее поднимается по штоку 18 поршня.

При водяном охлаждении вода по телескопической трубе подводится непосредственно к поршню, а отводится из поршня по другой телескопической трубе.

Переход в дизелях RTA с водяного охлаждения на масляное позволил уменьшить общую высоту двигателя, так как появилась возможность уменьшить длину шатуна, высоту поршня, зазор между поршнем и сальником днища продувочного ресивера в момент нахождения поршня в НМТ. Действительно, при увеличении хода поршня дизеля RTA 62 на 26 % по сравнению с дизелем RTA 58, его высота возросла только на 12 %.

Крейцкопфное устройство 5 состоит из поперечины, крейцкопфного подшипника и двух башмаков по концам поперечины.

Шатун 20 стальной, кованый. На дизелях RTA 84М, 84, 76, 68 и 58 обе головки шатуна отъемные, в дизелях RTA 48 и 38 отъемная только нижняя головка, в дизелях RTA 72, 62 и 52 обе головки неотъемные. В дизелях с масляным охлаждением поршней отношение λш =0,42 – 0,45 а с водяным - λш = 0,35 - 0,38.

Коленчатый вал 22 полусоставной, т.е. рамовые шейки запрессованы в щеки, которые откованы вместе с мотылевыми шейками. В дизеле RTA 38 коленчатый вал цельный.

Распределительный вал 6 проходит вдоль всего двигателя и выполнен из секторов, соединенных между собой на фланцах болтами. Привод распределительного вала - шестеренный.

Наддув изобарный. Выпускные газы по патрубку 12 поступают в выпускной коллектор 13, откуда - в газотурбонагнетатель 14. Воздух после сжатия в компрессоре проходит холодильник 15 и поступает в продувочный ресивер 17.

На поперечном разрезе дизеля показана передача 21 для привода от коленчатого вала электрогенератора.

Основные принципы конструктивного решения деталей ЦПГ в дизелях RTA такие же, как и в дизелях МС.

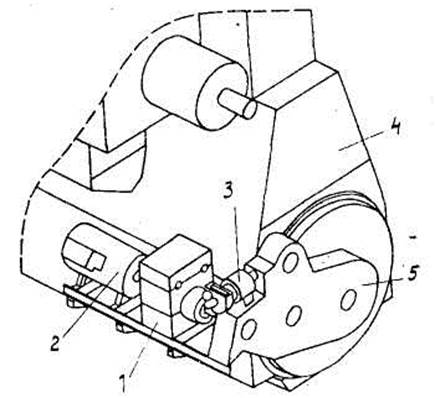

Крейцкопфное устройство при масляном охлаждении поршней показано на рис. 1.11. В данном случае, как и в дизелях МС/МСЕ, шток 5 поршня крепится к поперечине 3 сверху, а нижний вкладыш 2 подшипника сплошной. Сниженное удельное давление на подшипник позволяет вкладыш залить белым металлом и одновременно снизить давление масла, подаваемого на смазку крейцкопфного подшипника с 1,6 МПа, что имеет место в дизелях с водяным охлаждением поршней, до 1,2 МПа.

Масло на смазку мотылевого подшипника идет по каналу «а» в шатуне 1. К крейцкопфному устройству масло на смазку подшипников подводится по трубам 7 и 6. Масло для охлаждения поршня поступает также по шарнирно соединенным трубам из трубы 8 (при 0,3 МПа) и по каналу «б» попадает в кольцевую полость «в» и далее поднимается к поршню. Отводится из поршня по трубе 4.