|

Рабочие характеристики насосов

|

|

|

|

Кроме параметров насоса немаловажное значение имеют и его характеристики: напорная, энергетическая, кавитационная. Характеристикой насоса называется графически выраженная зависимость основных энергетических показателей: напора Н, мощности N и КПД насоса (η) от его подачи Q при постоянной частоте вращения n, плотности и вязкости жидкой среды. При этом зависимость H = f (Q) называется напорной, а N = f (Q) и η = f (Q) – энергетической характеристикой насоса (рисунок 1.5). Значения напора, мощности и КПД для ряда значений подачи могут быть представлены в виде системы точек в координатах Q – H, Q – N, и Q –h. Соединяя точки плавными кривыми, получаем непрерывную графическую характеристику зависимости рассматриваемых параметров от подачи насоса. Основной характеристикой кривой насоса является график, выражающий зависимость напора от подачи при n = const.

Основная трудность в получении характеристик насосов расчетным путем заключается в выборе коэффициентов потерь, влияющих на подачу и напор насоса. Поэтому при расчете режима работы насоса пользуются опытными характеристиками, которые получены в заводских либо лабораторных условиях на специально оборудованных стендах. Точка характеристики Q – H, отвечающая максимальному значению КПД, называется оптимальной режимной точкой. Характеристики насоса используются для согласования его работы с сетью, а также для подбора оборудования и установления условий его монтажа и эксплуатации [29].

Рисунок 1.5 – Пример характеристики центробежного насоса

Кавитационная характеристика представляет собой зависимости напора Н, мощности N, η от допускаемого кавитационного запаса D h при постоянных значениях подачи насоса Q и частоты вращения n рабочего колеса. При достаточно больших значениях D h показатели насоса (Н, N, η) сохраняются постоянными. Однако при достижении критического значения D h эти показатели уменьшаются. На кавитационной характеристике обычно различают два критических режима кавитации. Первый критический режим соответствует моменту начала кавитации в насосе и определяется по началу снижения напора, мощности и КПД. Второй режим соответствует моменту срыва работы насоса и характеризуется началом резкого падения напора, мощности, КПД и подачи (рисунок 1.6).

|

|

|

.

.

Рисунок 1.6 – Пример кавитационной характеристики насоса

Рабочая точка насоса. Параллельная и последовательная

Работа насосов

Подача центробежного насоса зависит от напора и, следовательно, от гидравлического сопротивления в сети движению жидкости. Поэтому система «насос-сеть» должна рассматриваться как единая система, а выбор насосного оборудования и трубопроводов должен решаться на основании расчета совместной работы составляющих элементов системы.

В практике гидравлического расчета насосных станций и при анализе режимов работы насосов широко применяется метод графоаналитического расчета совместной работы системы «насосы-сеть». Насосы в системе работают в соответствии с характерной для них зависимостью между расходом и напором, т.е. график работы насоса определяется его характеристикой Q–Н.

1. Рабочая точка насоса

Рабочая точка – это точка пересечения графика характеристики насоса с графиком характеристики сети (гидросистемы).

Режим работы насоса зависит от характеристики сети, в которую он подает воду [2, 3, 17–19, 34, 41]. Рассмотрим простой пример работы насоса на сеть, состоящей из напорного трубопровода и емкости.

Характеристику сети можно представить в виде

|

|

|

Нс = hс+Нсв+Нг, (1.23)

где hс – потери напора в водопроводной сети;

Нсв – свободный напор в диктующей точке;

Нг – геометрический подъем воды или разность отметок насоса и диктующей точки.

Потери напора определяются по формуле

hс = Sс× Q2, (1.24)

где S с– сопротивление сети, на которой работает насос;

Q – расход воды в сети.

Тогда характеристика примет вид параболы (рисунок 1.7)

Нc= Sc× Q2 + Нг + Нсв. (1.25)

Форма характеристики H–Q центробежного насоса тоже имеет вид параболы (рисунок 1.7).

|

| Рисунок 1.7 –Построение рабочей точки насоса |

Напор Нн, развиваемый насосом, равен суммарным потерям напора в сети Нc

Нн = Нc.

Этому условию соответствует точка, называемая рабочей точкой насоса (рисунок 1.7).

Любые изменения в гидросистеме, например изменение проходного сечения клапана при его открытии или образование отложений в трубопроводе, сказываются на характеристике гидросистемы, в результате чего положение рабочей точки изменяется. Аналогично происходят изменения и в насосе, например износ рабочего колеса или изменение частоты вращения, вызовут возникновение новой рабочей точки.

На практике характеристика гидросистемы почти никогда не совпадает с теоретической из-за закладываемых коэффициентов запаса прочности. Подача обычно бывает больше, чем требуется. Такое несоответствие может создать проблемы в работе гидросистемы. Может возникать шум, кавитация, а в некоторых случаях неоправданно большая подача приводит к потерям энергии.

Вследствие этого возникает необходимость смещения рабочей точки путем регулировки насоса и подстройки гидросистемы. Регулирование работы насоса называется процесс искусственного изменения характеристики трубопровода или насоса для обеспечения работы насоса в требуемой режимной точке, т.е. для сохранения материального и энергетического баланса системы.

Работа системы «насос-сеть» регулируется изменением характеристики сети, частоты вращения рабочего колеса насоса, геометрии проточных каналов насоса и кинематики потока на входе в рабочее колесо.

На практике применяют следующие способы:

1. Изменение характеристики гидросистемы путем прикрытия дроссельного клапана (дросселирование) (рисунок 1.8).

|

|

|

2. Изменение характеристики насоса за счет уменьшения наружного диаметра (путем механической обработки) его рабочего колеса (рисунок 1.9).

3. Изменение характеристики насоса путем регулировки частоты вращения (рисунок 1.10).

Уменьшение проходного сечения дроссельного клапана в гидросистеме вызывает повышение потерь давления, делая кривую характеристики сети более крутой, в результате чего рабочая точка смещается в направлении более низкой подачи (рисунок 1.8).

а б

а – схема дросселирования; б – смещение рабочей точки

Рисунок 1.8 – Регулирование подачи с помощью дроссельного клапана

В результате снижается потребляемая мощность, поскольку центробежные насосы имеют характеристику мощности, которая уменьшается при уменьшении подачи. Однако потери мощности при дроссельном регулировании в системе с высоким значением потребляемой мощности будут значительны, поэтому в таких случаях необходимо проводить специальные расчеты для оценки рентабельности метода регулирования подачи с помощью дроссельного клапана.

В тех случаях, когда снижение производительности насоса и напора требуется постоянно, наиболее оптимальным решением может стать уменьшение наружного диаметра рабочего колеса (рисунок 1.9). При этом протачивают по наружному диаметру либо все рабочее колесо, либо только торцы лопаток. Чем больше будет занижение наружного диаметра, тем ниже станет КПД насоса.

Снижение КПД обычно бывает более значительно в тех насосах, которые работают на высоких оборотах. У низкооборотных насосов оно не столь заметно, в особенности, если уменьшение наружного диаметра незначительно.

а б

а – обтачивание рабочего колеса по наружному диаметру;

б – смещение рабочей точки.

Рисунок 1.9 – Регулирование подачи за счет модификации рабочего колеса

Рисунок 1.9 – Регулирование подачи изменением частоты вращения

1. Параллельная работа насосов

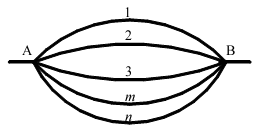

Параллельную схему подключения насосов применяют для увеличения подачи жидкости (рисунок 1.6).

|

|

|

Рисунок 1.6 – Параллельная работа насосов

Рассмотрим работу двух насосов на сеть, характеристика которой представлена линией 1. Линия 2 – это характеристика одного отдельно взятого насоса. Пересечение линий 1 и 2 (точка В) – рабочая точка, когда на сеть работает один насос. Для того чтобы получить суммарную характеристику (линия 3) насосов, соединенных по параллельной схеме, необходимо сложить абсциссы (Q) при одинаковых ординатах (Н). Пересечение линий 1 и 3 (точка А) – рабочая точка, когда на сеть работают два насоса. Точка С – рабочая точка насоса, работающего в паре.

Система насосов характеризуется:

а) подачей жидкости QА = Q1 + Q2;

б) напором НА/С = const.

Анализируя графики (рисунок 1.6), можно сделать вывод, что параллельная схема подключения насосов в первую очередь увеличивает подачу системы (QA значительно больше QВ. При этом в качестве второстепенного эффекта наблюдается небольшой рост напора (HA/С > HB).

2. Последовательная работа насосов

Последовательную схему подключения насосов применяют для увеличения напора жидкости (рисунок 1.7).

Рисунок 1.7 – Последовательная работа насосов

Рассмотрим работу двух насосов на сеть, характеристика которой представлена линией 1. Линия 2 – это характеристика одного отдельно взятого насоса. Пересечение линий 1 и 2 (точка В) – рабочая точка, когда на сеть работает один насос. Для того чтобы получить суммарную характеристику (линия 3) насосов, соединенных по последовательной схеме, необходимо сложить ординаты (Н) при одинаковых абсциссах (Q). Пересечение линий 1 и 3 (точка А) – рабочая точка, когда на сеть работают два насоса. Точка С – рабочая точка насоса, работающего в паре.

Система насосов характеризуется:

а) подачей жидкости QА/С = const;

б) напором НА = Н1 + Н2

Анализируя графики (рисунок 1.7) можно сделать вывод, что последовательная схема подключения насосов в первую очередь увеличивает напор системы (НA значительно больше НB).

При этом в качестве второстепенного эффекта наблюдается небольшой рост подачи (QA/С > QB).

.

Центробежный насос

Центробежные насосы являются наиболее распространенными для подачи воды в системах водоснабжения. Рабочим органом центробежного насоса является колесо, свободно вращающееся внутри корпуса (рисунок 1.7). Оно состоит из двух дисков (переднего и заднего), отстоящих на некотором расстоянии друг от друга. Между дисками, соединяя их в единую конструкцию, находятся лопасти, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и боковые поверхности лопастей образуют так называемые межлопастные каналы.

|

|

|

Действие насосов основано на передаче кинетической энергии от вращающегося рабочего колеса тем частицам жидкости, которые находятся между его лопастями. Под действием центробежной силы жидкость выбрасывается из рабочего колеса.

Рисунок 1.7 – Устройство центробежного насоса

В центре колеса создается разрежение, а в периферийной его части – область повышенного давления. В результате разности давлений на свободной поверхности жидкости в водоеме (атмосферное давление) и в центральной области колеса (разрежение) происходит движение жидкости по всасывающему трубопроводу. При вращении колеса создается непрерывный поток жидкости через центробежный насос. Для отвода жидкости, выбрасываемой из колеса, корпус насоса имеет расширяющийся спиральный канал в форме улитки. По этому каналу вода поступает в напорный патрубок.

Во время работы насоса – при вращении колеса – каждый i– тый объем жидкости массой тi, которая заполняет межлопастные каналы, испытывает действие центробежной силы Fi:

Fi = т× ω 2× ri, (1.23)

где ω – угловая скорость вращения вала насоса, с-1;

ri – расстояние от оси вала насоса до i– го объема жидкости, м.

Струйный насос

В струйных насосах для забора и транспортирования перекачиваемого вещества (жидкого или газообразного) используется кинетическая энергия струи рабочей жидкости или газа.

Струйные насосы нашли широкое применение и подразделяются:

1. В зависимости от физических свойств рабочего вещества на:

– жидкоструйные;

– пароструйные;

– газоструйные.

2. В зависимости от выполняемых функций на:

– эжекторы (для забора веществ);

– инжекторы (для нагнетания веществ);

– гидроэлеваторы (для транспортирования по трубопроводу веществ в жидком состоянии).

Для целей пожаротушения используется гидроэлеватор Г–600А. Он применяется в случаях, когда забор воды автоцистерной из источника затруднен по различным причинам.

Во-первых, это могут быть крутые берега источника. Максимальная геометрическая высота всасывания центробежного пожарного насоса ограничена явлением кавитации и не превышает 7 м, в то время как Г–600А позволяет пожарному насосу забрать воду из источника, расположенного более чем на 20 м ниже. Гидроэлеватор вместе с пожарным насосом образует «бустерную» систему (рисунок 1.8). В этой системе струйный насос, работая в кольце, образованном напорной 1 и рабочей 2 магистралями, создает необходимый подпор на входе в насос автоцистерны.

1 – напорная магистраль; 2 – рабочая магистраль; 3 – гидроэлеватор; 4 – пожарный насос; 5 – цистерна

Рисунок 1.8 – Бустерная система

Во-вторых, может быть незначительная глубина источника. Всасывающая сетка СВ–125 способна забирать воду, если глубина источника превышает ее геометрические размеры – высота 12 см (до отверстия в корпусе сетки под рычаг клапана) и ширина 24 см, в то время как Г–600А начинает работать с глубины 5 см.

В-третьих, возможно заболоченность берега источника. Линия из двух стандартных всасывающих рукавов имеет длину 8 м, в то время как Г–600А позволяет пожарному насосу забрать воду по напорным рукавам на удалении более 100 м от источника.

Г–600А (рисунок 1.9) состоит из вакуумной камеры 4 с решеткой 3. К ней присоединяются колено 1 и камера смешения, переходящая в диффузор 5. Коническое сопло 2 наворачивается на штуцер колена и размещается внутри вакуумной камеры. Для подсоединения напорных рукавов к гидроэлеватору на концах диффузора и колена имеются соединительные головки 6 и 7.

| Рисунок 1.9 – Гидроэлеватор Г-600 |

Несмотря на конструктивную простоту, механизм преобразования энергии в гидроэлеваторе достаточно сложен. Объяснение принципа его действия и методы расчета базируются на двух теориях: теории смешения двух потоков и теории растекания свободной струи жидкости в окружающей такой же среде.

Согласно первой теории, взаимодействие активного потока Q 1 (рисунки 1.8 и 1.9) с окружающей его жидкостью сопровождается интенсивным перемешиванием и энергообменом между частицами вследствие их колебательного и вихревого движения. Процесс смешения сопровождается разрежением на входе в камеру смешения, в результате чего обеспечивается постоянное поступление в нее жидкости Q 0. В камере смешения происходит дальнейший обмен энергией между частицами смешанного потока Q 2, что приводит к выравниванию поля скоростей υ i по сечению (рисунок 1.10).

Движение смешанного потока по диффузору сопровождается преобразованием скоростного напора в потенциальный, в связи с этим давление постепенно возрастает по длине диффузора, а скорости частиц жидкости уменьшаются.

Рисунок 1.10 – Эпюры скорости потоков в камере смешения

Согласно теории растекания струи, вытекая из насадка, она испытывает по всей своей поверхности воздействие со стороны окружающей жидкости и растекается в камере смешения. При этом поперечное сечение струи увеличивается, а скорость ее снижается. По поверхности раздела потоков возникают вихревые явления, и образуется разрежение, в результате чего внутрь струи поступают частицы окружающей жидкости, которым сообщается энергия.

На основании этих теорий получены многочисленные методики расчета зависимостей между основными параметрами насоса и размерами деталей проточной части.

Работу гидроэлеватора необходимо рассматривать в составе бустерной системы. На рисунке 1.11 приведены экспериментальные графики зависимостей: напора Н на пожарном насосе, объемного расхода Q0 перекачиваемой жидкости, глубины z и дальности L забора воды для системы «Гидроэлеватор Г–600А и пожарный насос НП–40УА».

а – дальность забора воды L = 20 м; б – глубина забора воды z = 1, 5 м.

Рисунок 1.11 – Экспериментальные графики

Насосно-рукавные системы

Для целей пожаротушения вода забирается из водоисточника насосом пожарного автомобиля и далее подается по рукавам к пожарным стволам, т.е. к месту пожара. Собранные вместе насос, рукава и стволы образуют насосно–рукавную систему. В зависимости от поставленной задачи системы могут быть последовательными, параллельными и смешанными [16–18, 25, 36, 30, 45].

Рассмотрим пример системы со смешанным соединением элементов, когда от насоса пожарного автомобиля вода подается по параллельным рукавным линиям 1 и 2 к последовательно подсоединенному лафетному стволу (рисунок 1.12).

|

| Рисунок 1.12 – Система со смешанным соединением |

На насосе пожарного автомобиля необходимо создать напор Нн равный его потерям в рукавных линиях, на стволе и при подъеме воды на высоту

, (1.30)

, (1.30)

где hр – потери напора в рукавных линиях;

Z – разность отметок высот расположения насоса и лафетного ствола;

Нсв – свободный напор на стволе.

Потери напора в рукавной линии 1

, (1.31)

, (1.31)

потери напора в рукавной линии 2

, (1.32)

, (1.32)

где Аi – удельное сопротивление одного метра пожарного рукава (таблица 1.6);

li – длина рукавной линии;

Qi – расход воды по рукавной линии;

Sрi – сопротивление одного рукава i –той линии;

ni – число рукавов в i –той линии.

| Таблица 1.6 – Сопротивление пожарного рукава | ||||

| d, мм | Рукава прорезиненные | Рукава не прорезиненные | ||

| Sр | Aр | Sр | Aр | |

| 0,13 | 0,0065 | 0,24 | 0,012 | |

| 0,034 | 0,0017 | 0,077 | 0,00385 | |

| 0,015 | 0,00075 | 0,03 | 0,0015 | |

| 0,007 | 0,00035 | – | – | |

| 0,0022 | 0,00011 | – | – | |

| 0,0004 | 0,00002 | – | – |

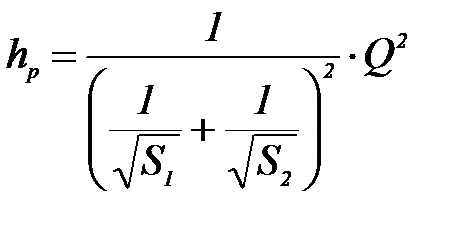

В общем случае при параллельном соединении участков (рисунок 1.13) выполняются правила:

1. Суммарный расход на отрезке АВ равен сумме расходов по участкам 1, 2, 3,…, n.

Q = Q1 + Q2 + Q3…+ Qn;

2. Потери на участках 1, 2, 3,…, n равны между собой

h = h1 = h2 = h3 = … hn = const.

Рисунок 1.13 – Система с параллельным соединением участков

Для каждого участка – 1, 2, …, n – можно записать:

,

,  ,

,  , (1.33)

, (1.33)

,

,  ,

,  , (1.34)

, (1.34)

где Sn – сопротивление n –ой линии.

Согласно правилам параллельного соединения

,

,

. (1.35)

. (1.35)

Отсюда суммарные потери напора на отрезке АВ равны:

, (1.36)

, (1.36)

где Q – суммарный расход по всем параллельным линиям.

Если участки имеют одинаковые характеристики, то S1 = S2 = … = Sn, тогда сопротивление системы равно:

, (1.37)

, (1.37)

Отсюда суммарные потери напора на отрезке АВ:

. (1.38)

. (1.38)

Очевидно, что параллельное соединение участков по сравнению с последовательным соединением значительно снижает общее сопротивление системы: при двух участках – в 4 раза, при трех – в 9 раз и т.д.

В нашем примере (рисунок 1.13), применив правила параллельного соединения

Q = Q1 + Q2 + Q3…+ Qn,

h = h1 = h2 = h3 = … hn = const

и преобразовав уравнения

h1 = S1 × Q12,

h2 = S2 × Q22

в уравнение

, (1.39)

, (1.39)

получим

. (1.40)

. (1.40)

Отсюда потери напора в рукавных линиях равны:

, (1.41)

, (1.41)

где Sp – сопротивление рукавных линий.

В общем случае при последовательном соединении элементов (рисунок 1.14) выполняются следующие правила:

1. Потери напора на отрезке АВ равны сумме потерь напора по участкам 1, 2, 3,…, n

h = h1 + h2 + … + hn;

2. Расход воды на отрезке АВ постоянен на всех участках – 1, 2, 3,…, n

Q = Q1 = Q2 = Q3 =…= Qn= const.

|

| Рисунок 1.14 – Система с последовательным соединений участков |

Потери напора можно определить

. (1.42)

. (1.42)

В нашем примере (рисунок 1.12) рукавные линии соединены последовательно с лафетным стволом и сопротивление системы равно:

, (1.43)

, (1.43)

где hp – потери напора в рукавных линиях;

hств – потери напора на пожарном стволе;

Sр – сопротивление рукавной линии;

Sств – сопротивление ствола (таблица 1.7),  .

.

| Таблица 1.7 – Сопротивление пожарных стволов S ств | |||

| Ствол | Sств | Ствол | Sств |

| ПЛС–20 1 | 0,16 | РС–А или РС–Б 2 | 4,16 |

| РС–50 | 3,09 | РС–А или РС–Б 3 | 3,27 |

| РС–70 | 0,73 | РСК–50 2 | 5,49 |

Примечания:

1. ПЛС–20 с диаметром насадка 28 мм.

2. Значение для компактной струи.

3. Значение для распыленной струи.

Запишем уравнение (1.43) в полном виде:

. (1.44)

. (1.44)

Раскрывая скобки, получаем уравнение:

. (1.45)

. (1.45)

Значит, на насосе пожарного автомобиля, работающем на рукавную систему необходимо создать напор равный потерям напора в рукавах, на стволе и при подъеме воды на высоту Z:

. (1.46)

. (1.46)

Если рукавные линии 1 и 2 одинаковые, то:

. (1.47)

. (1.47)

Форма характеристики H–Q центробежного насоса имеет вид параболы:

Нн = а – bQ2. (1.48)

Отсюда следует

. (1.49)

. (1.49)

Используя последние формулы, можно решать следующие задачи для данной насосно–рукавной системы:

1. Определение напора на насосе Н при требуемом расходе Q и при известных характеристиках местности, рукавных линий и стволов.

2. Определение расхода Q при максимальном напоре Н и при известных параметрах местности, рукавных линий и стволов.

Определение предельной длины рукавной линии – предельного числа рукавов в линии n – при максимальном напоре на насосе и требуемом свободном напоре на стволе.

Рассмотрим другой пример насосно–рукавной системы (рисунок 1.15) и представим ее как последовательное соединение участков – магистральной линии и рабочих линии (смешанное соединение). Тогда потери напора в системе равны:

, (1.50)

, (1.50)

где Sр – сопротивление в рабочих линиях;

Sм – сопротивление магистральной линии;

Z – разность уровней расположения насоса и ствола.

Сопротивление магистральной рукавной линии Sм:

Sм = nм Sм, (1.51)

где nм – количество рукавов в магистральной линии;

Sм – сопротивление одного рукава магистральной линии.

|

| Рисунок 1.15 – Система со смешанным соединением элементов |

Сопротивление параллельно соединенных рабочих линий

. (1.52)

. (1.52)

Сопротивление рабочей линии – I, II и III

SI= n1 S1+Sств 1, SII= n2 S2+Sств 2, SIII= n3 S3+Sств 3,(1.53)

где ni – число рукавов в i –той рабочей линии;

Si – сопротивление одного рукава в i –той рабочей линии;

Sств i – сопротивление ствола в i –той рабочей линии.

Сопротивление всей системы

(1.54)

(1.54)

Потери напора в системе

. (1.55)

. (1.55)

В рассмотренном примере невозможно в чистом виде выделить свободный напор на стволе Нсв. Но если рукавные линии одинаковые, то:

.

.  (1.56)

(1.56)

Глава 2

|

|

|