|

Требования, предъявляемые к инструментальным материалам.

|

|

|

|

Инструментальные материалы.

К основным требования, предъявляемым к инструментальным материалам, относятся: высокая твердость, механическая прочность, теплостойкость, износостойкость, обрабатываемость и низкая стоимость. Необходимо знать физический смысл этих требований, критерии их измерения и величины для различных групп инструментальных материалов.

При резании на контактных поверхностях режущего инструмента возникают большие контактные напряжения (до 700 МПа) и одновременно выделяется много тепла (температура резания до тысячи градусов). Также в процессе обработки происходит скольжение и трение обрабатываемого материала по контактным поверхностям режущего инструмента. Поэтому материал режущего инструмента должен обладать свойствами, создающими ему надежную работоспособность. Качество инструментального материала оценивается физико-механическими свойствами, зависящими от структурного состояния или химического состава.

Твердость режущего инструмента (РИ) колеблется в пределах от 62...64 единиц и измеряется, в основном, по шкале HRC твердомером. При твердости HRC < 62 существенно возрастает изнашиваемость лезвий режущего инструмента, а при HRC > 64 лезвия выкрашиваются из-за излишней хрупкости. Твердые сплавы и минералокерамика имеют твердость близкую к твердости алмаза. Металлорежущим инструментом из инструментальной стали с твердостью 62...64 HRC обрабатывают, в основном, все конструкционные материалы с твердостью до 30...35 HRC. Наиболее распространенная твердость конструкционных материалов -12...20 HRC.

Конструкционные материалы с твердостью выше 35...40 HRC обрабатывают твердыми сплавами, минералокерамикой или эльбором (кубический нитрит бора), а в особых случаях алмазами (синтетическими или натуральными).

|

|

|

Прочность. Силы резания, возникающие при работе режущего инструмента, вызывают в материале лезвия и корпуса напряжения сжатия, изгиба, а иногда и кручения. Для того чтобы не произошло разрушение, инструмент должен быть достаточно прочным. Наибольшей прочностью обладают термообработанные, быстрорежущие стали, менее прочные - низколегированные и углеродистые стали.

Твердые сплавы, минералокерамика, эльбор и алмаз имеют высокие прочностные показатели при сжатии, но при растяжении они в 4-5 раз меньше. Поэтому при проектировании режущего инструмента необходимо, чтобы лезвие имело напряжения сжатия, а не изгиба.

Теплостойкость. В процессе резания непрерывно выделяется тепловая энергия эквивалентная механической работе, затраченной на резание. В инструментальных материалах, из которых изготовлено лезвие и прилегающие к лезвию части корпуса инструмента, создается тепловое поле с максимальной температурой на контактных поверхностях инструмента. Под теплостойкостью понимают способность инструментального материала сохранять при нагреве свою структуру и свойства, необходимые для резания.

Теплостойкость характеризуется температурой, при которой материал сохраняет определенную установленную ранее твердость HRC 61. Для разных марок инструментальных материалов, в зависимости от структурного и фазового состава, эта температура колеблется от 200...1000  .

.

Теплопроводность - это способность отводить тепло. Присутствие кобальта (Co) в быстрорежущих сталях и твердых сплавах существенно увеличивает теплопроводность. Для быстрорежущих сталей таким же свойством обладает молибден (Mo), а ванадий (V) и вольфрам (W) снижают теплопроводность.

Износостойкость - способность инструментального материала сопротивляться разрушению истиранием. Причиной потери режущих свойств у всех инструментов является износ, то есть диспергирование и унос части инструментального материала составляющего лезвие инструмента, и, следовательно, нарушение исходной формы и геометрических параметров режущего инструмента.

|

|

|

Износ - сложный недостаточно изученный процесс, зависящий от множества факторов. Важнейшие из них: нормальное давление; скорость взаимного скольжения инструментального материала и обрабатываемого материала; температура в зоне резания.

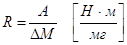

Износостойкость количественно выражается работой силы трения затраченной на превращение единицы массы инструментального материала в продукт износа  , где:

, где:

A - работа силы трения;

- масса диспергированного материала;

- масса диспергированного материала;

L - путь скольжения;

c, m - коэффициенты, зависящие от свойств материала.

Обрабатываемость материала резанием это способность материала подвергаться обработке резанием (как правило, на металлорежущих станках). Обрабатываемость материала резанием это- совокупность свойств определяемая:

- химическим составом материала;

- структурным состоянием;

- механическими свойствами (упругость, пластичность);

- склонностью к образованию стружки;

- энергетическими затратами на резание;

- тепловыми процессами;

- теплопроводностью материала;

- истираемостью материала.

Все известные на сегодняшний день инструментальные материалы условно можно разделить на следующие группы: 1) углеродистые и низколегированные инструментальные стали; 2) быстрорежущие стали; 3) металлокерамические твердые сплавы; 4) сверхтвердые материалы; 5) абразивные материалы.

Рассмотрим основные свойства инструментальных материалов с точки зрения удовлетворения вышеназванным требованиям

Углеродистые и низколегированные инструментальные стали.

Основным химическим элементом, определяющим физико-механические свойства углеродистых и низколегированных инструментальных сталей, является углерод. Он образует карбиды железа, которые в процессе термообработки активно участвуют в фазовых превращениях и образовании твердой мартенситной структуры.

Марки углеродистых сталей: У7А-У8А, У9-У9А, У10-У10А, У11-У11А, У12-У12А, У13-У13А. Буква У означает «углеродистые», а цифра - десятые доли процента углерода. Буква «А» в маркировке этих сталей обозначает их высокое качество (малое количество примесей).

|

|

|

После закалки в воде и отпуска твердость углеродистых инструментальных сталей составляет 61…63 НRС. Эти стали обладают низкой стоимостью и высокой технологичностью, а также высокой прочностью и износостойкостью.

Главным недостатком углеродистых сталей является их низкая теплостойкость, равная 200…250°. Поэтому, например, при резании конструкционных сталей средняя скорость резания не превышает 5 м/мин. В этой связи стали У7 и У8 применяют в основном для изготовления слесарных инструментов, а стали У10…У12 - для изготовления режущих инструментов, работающих на низких скоростях и ручной подаче.

Низколегированные инструментальные стали по содержанию углерода соответствуют углеродистым инструментальным сталям, но они еще дополнительно легированы в небольших количествах (1…3%) хромом, марганцем, кремнием, вольфрамом, молибденом, ванадием и др., что улучшает технологические свойства этих сталей, не снижая их эксплуатационных свойств.

Низколегированные стали допускают скорости резания до 25 м/мин. Марки: 11Х, ХВ5, 9ХС, ХВГ, ХВСГ, В2Ф, Х6ВФ и др. Цифра, стоящая вначале, указывает на содержание углерода в десятых долях процента (в стали 11Х – 1,1% С, в стали 9ХС – 0,9 % С); если цифры вначале нет, то углерода около 1%. Буквы в маркировке низколегированных инструментальных сталей обозначают: Ф-ванадий, Х- хром, В - вольфрам, Г - марганец, С-кремний)

В состоянии поставки (без термообработки) углеродистые и низколегированные инструментальные стали имеют твердость 220…240НВ и удовлетворительно обрабатываются резанием. После термообработки их твердость повышается до 63…65 HRC.

Низколегированные инструментальные стали несколько прочнее углеродистых и менее хрупки, обладают хорошей прокаливаемостью по сечению и несколько повышенной теплостойкостью (до 250…300°С).

|

|

|

В настоящее время из низколегированных инструментальных сталей наибольшее применение получили:

- сталь ХВГ – применяется для изготовления длинномерных инструментов, требующих минимального коробления при термообработке (протяжки, развертки, метчики и др.;

- 9ХС – применяется для изготовления ручных инструментов (развертки, плашки, метчики, фрезы и сверла);

- Х6ВФ – применяется для изготовления резьбонакатных инструментов.

Быстрорежущие инструментальные стали.

Быстрорежущие инструментальные стали отличаются от инструментальных углеродистых и низколегированных сталей высокой степенью легированности вольфрамом, молибденом, хромом, ванадием, кобальтом. В результате термической обработки быстрорежущих сталей легирующие элементы придают им высокую теплостойкость (до 620°С), углерод - твердость (до 63…64 НRС), а легирующие элементы и углерод – прочность на изгиб (до 3000…3500 МПа)

Режущие инструменты, изготовленные из быстрорежущей стали, позволяют обрабатывать стали и чугуны в 4-6 раза быстрее, чем из инструментальных углеродистых и низколегированных сталей. Благодаря чему разработанная сталь получила название быстрорежущей, а для ее маркировки стали использовать букву «Р»- первую букву слова «рапид» (скорость).

Из стандартных отечественных быстрорежущих сталей наилучшими эксплуатационными свойствами обладает сталь марки Р18, имеющая следующий химический состав: С (углерод)=0,7…0,8 %, W(вольфрама) =17…18,5, Сr(хрома) = 3,8…4,4 %, V(ванадия) = 1,0…1,4 %, Мо (молибден)=1%.

К недостаткам стали Р18 относится высокое содержание дефицитного вольфрама и несколько заниженная прочность на изгиб (2900…3100 Мпа). Введение в быстрорежущие стали молибдена позволило при тех же режущих свойствах снизить содержание вольфрама и повысить прочность на изгиб до 3300…3400 МПа.

В настоящее время в нашей стране и за рубежом широкое применение получила быстрорежущая сталь марки Р6М5 (С=0,8…0,88 %, W=5,5…6,5 %, Сr=3,8…4,4 %, V=1,7…2,0 %, Мо=5,0…5,5 %), имеющая близкую к стали Р18 теплостойкость, но несколько худшие эксплуатационные и повышенные технологические свойства.

Количество марок быстрорежущих сталей велико: Р9, Р18, Р12, Р6М5, Р6М5К5, Р9М4К8Ф, Р18К5Ф5 и др. Принципы маркировки аналогичны общепринятым для конструкционных сталей, за исключением того, что вольфрам в них обозначается буквой «Р», а не «В». Кроме того, в маркировке опущены данные о содержании углерода и хрома.

Основным легирующим элементом большинства быстрорежущих сталей является вольфрам. Во многом благодаря ему достигается высокая твердость, теплостойкость и износостойкость этих сталей. К недостаткам легирования вольфрамом можно отнести лишь некоторое уменьшение теплопроводности инструментального материала.

|

|

|

Присутствие молибдена способствует повышению теплопроводности быстрорежущих сталей. Однако в связи с возможным охрупчиванием стали его содержание обычно не превышает 5%.

Легирование ванадием приводит к заметному увеличению твердости, но несколько снижает теплопроводность. В процессе термообработки ванадий способствует образованию мелкозернистой мартенситной структуры и несколько повышает ударную вязкость. К недостаткам легирования ванадием можно отнести склонность быстрорежущих сталей к прижогам.

Легирование кобальтом приводит к повышению износостойкости и теплопроводности.

Из быстрорежущих сталей выделяется группа сталей повышенной теплостойкости, имеющих повышенное содержание ванадия (стали марок Р6М5Ф3, Р12Ф3) и кобальта (стали марок Р6М5К5, Р9К10, Р9М4К8, Р18К5Ф2). Стали повышенной теплостойкости используют для резания труднообрабатываемых материалов, так как благодаря повышенному содержанию ванадия и кобальта они отличаются высокими износо – и теплостойкостью (до 640°С), а также твердостью (до 65 НRС). К технологическим недостаткам этих сталей относится худшая шлифуемость, вызванная повышенным содержанием ванадия, и пониженная прочность на изгиб (до 2000МПа), вызванная введением кобальта, а также их высокая стоимость.

При маркировке быстрорежущих сталей повышенной теплостойкости содержание углерода (С=0,85…1,2%) и хрома (Сr=3,1…4,4 %) не указывают. После буквы Р следует процентное содержание вольфрама, а после букв М- молибдена, Ф – ванадия К – кобальта.

Быстрорежущие стали в настоящее время практически полностью вытеснили углеродистые и низколегированные инструментальные стали в производстве режущего инструмента. Но, несмотря на более высокую теплостойкость по сравнению с углеродистыми и низколегированными инструментальными сталями, они не могут конкурировать по этому показателю с твердыми сплавами. Поэтому режущие инструменты из быстрорежущих сталей изготавливают в следующих случаях:

-производство инструмента из твердых сплавов связано со значительными технологическими трудностями и обходится слишком дорого (например, фасонные резцы и фрезы);

-технологические возможности металлорежущих станков не позволяют реализовывать преимущество твердых сплавов в более высокой теплостойкости (например, обработка отверстий малого диаметра);

-механическая прочность инструмента из твердых сплавов недостаточна (например, обработка высокопрочных материалов с большим сечением срезаемого слоя).

Из быстрорежущих сталей изготавливают фасонные резцы и фрезы, сверла, зенкеры, развертки, метчики, плашки, червячно-модульные и червячно-шлицевые фрезы и т.п. Однако по мере совершенствования инструментального производства область применения режущего инструмента из быстрорежущих сталей постепенно сокращается, а твердосплавных инструментов неуклонно растет.

Твердые сплавы

Для изготовления режущей части инструментов применяют так называемые металлокерамические твердые (спеченные) сплавы, получаемые методами порошковой металлургии. Исходными материалами для изготовления твердых сплавов являются порошки карбидов тугоплавких металлов: вольфрама, титана, тантала и не образующего карбидов кобальта. Порошки смешивают в определенных пропорциях, прессуют в формах и спекают при температуре 1500…2000° С. При спекании твердые сплавы приобретают высокую твердость и в дополнительной термической обработке не нуждаются. Твердые сплавы изготавливают в виде пластинок, которые прикрепляют к корпусу инструмента с помощью пайки или разнообразных устройств механического крепления.

Твердые сплавы делятся на четыре основные группы:

1) однокарбидные вольфрамокобальтовые ВК,

2) двухкарбидные вольфрамотитанокобальтовые ТК,

3) трехкарбидные вольфрамотитанотанталокобальтовые ТТК,

4) безвольфрамовые на основе карбида и карбонитрида титана

Твердые сплавы группы ВК - это однокарбидные, спекаемые из карбида вольфрама и кобальта материалы. Их структура состоит из твердого раствора кобальта в карбиде вольфрама и избыточных свободных кристаллов карбида вольфрама. Марки твердых сплавов группы «ВК»: ВК3, ВК3М, ВК6, ВК6М, ВК8 и др. Теплостойкость - 800…850°С.

Твердые сплавы группы ТК – это двухкарбидные, спекаемые из карбида вольфрама, карбида титана и кобальта материалы. Их структура несколько отличается от структуры сплавов предыдущей группы. Карбид вольфрама почти не растворяет титан, но в то же время вольфрам интенсивно растворяется в карбиде титана. Марки твердых сплавов группы «ТК»: Т5К10, Т15К6, Т14К8, Т30К4 и др. Теплостойкость -850…900°С.

Твердые сплавы группы ТТК – это трехкарбидные, спекаемые из карбида вольфрама, карбида титана, карбида тантала и кобальта материалы. Марки твердых сплавов группы «ТТК»: ТТ7К12, ТТ10К8, ТТ20К9 и др. Теплостойкость – до 1000°С.

В марках твердых сплавов буквы «В» и «Т» обозначают наличие в их составе карбидов вольфрама, титана и тантала, а буква «К» - кобальта; цифры показывают процентное содержание карбида титана и кобальта. В группе ТТК за буквами ТТ указывается суммарное содержание карбидов титана и тантала. Содержание карбидов вольфрама не приводится, так как они являются основой твердых сплавов. Буква «М» означает, что данный сплав спечен из мелкодисперсных, а «ОМ» - из особо мелкодисперсных порошков.

В целом по механической прочности твердые сплавы уступают инструментальным сталям. Временное сопротивление твердых сплавов настолько мало, что не позволяет им выдерживать растягивающие напряжения; они могут работать только на сжатие.

Твердость и теплостойкость твердых сплавов группы ТК выше, чем группы ВК. Причем твердость возрастает с повышением содержания карбидов титана и вольфрама и уменьшением кобальта. Увеличение содержания кобальта в твердом сплаве приводит к росту механической прочности, снижению твердости и износостойкости.

Выбор марки твердого сплава для режущих инструментов определяется физико - механическими свойствами обрабатываемого материала и условиями обработки.

При обработке хрупких материалов лучше использовать менее теплостойкие, но более дешевые сплавы группы ВК. Сплавы этой же группы целесообразно применять и при обработке цветных металлов и сплавов, характеризуемой малой интенсивностью тепловыделения. Кроме того, во избежание повышенного диффузионного изнашивания инструментального материала сплавы группы ВК более рационально использовать при обработке сталей и сплавов, содержащих титан.

При обработке резанием конструкционных углеродистых и легированных сталей и сплавов, а также при интенсивном тепловыделении целесообразно применять более теплостойкие и износостойкие сплавы группы ТК.

Твердые сплавы группы ТТК по применимости являются универсальными, их можно использовать при обработке, как сталей, так и чугуна. Основная область их применения - это резание с очень большими сечениями срезаемого слоя, обработка в условиях действия ударных нагрузок. Т. е. в тех случаях, когда повышенная прочность сплавов компенсирует их пониженную теплостойкость.

Номенклатура режущих инструментов, изготавливаемых из твердых сплавов, весьма широка: резцы всевозможных типов (проходные, отрезные, расточные, фасонные и т.д.), сверла, зенкеры, развертки, фрезы, протяжки и др. При этом и номенклатура, и доля твердосплавного инструмента постоянно увеличивается по мере совершенствования инструментального производства.

За рубежом обозначение твердых сплавов производится по ISO 513 (Международная организация по стандартизации), который подразделяет твердые сплавы на шесть групп Р (синий), М (желтый), К (красный), N (зеленый), S (коричневый) и H (серый) в зависимости не от состава, как в нашей стране, а от обрабатываемого материала, типа образующейся стружки и других факторов:

- Р – обработка сталей, стального литья и некоторых кованых чугунов (сливная стружка);

- М – обработка коррозионно - стойких сталей, жаропрочных и титановых сплавов (стружка скалывания);

- К – обработка серых чугунов с шаровидным графитом, ряда ковких чугунов, а также закаленных сталей, цветных металлов и пластмасс (элементарная стружка);

- N – обработка цветных металлов и сплавов;

- S – обработка жаропрочных и титановых сплавов;

- Н – обработка закаленных сталей и чугунов.

В свою очередь, группы твердых сплавов делятся на подгруппы, которые обозначаются индексами 01, 10, 20…50. Чем меньше индекс, тем меньше сечение срезаемого слоя и больше скорость резания, а инструментальный материал характеризуется высокой износостойкостью. С увеличением индекса растут подача и глубина резания, а у инструментального материала – прочность. Например, твердый сплав предназначен: Р 05 – для чистовой обработки стали; М 25 – для получистовой обработки коррозионной стали; Р 50 – для черновой обработки стали и т. д.

Для повышения стойкости твердосплавных и быстрорежущих инструментов в последние годы широкое применение получило нанесение различных износостойких одно – и многослойных покрытий из карбидов, нитридов и карбонитридов титана, окиси алюминия и других материалов. Оптимальная толщина этих покрытий составляет 6…10 мкм на твердосплавных пластинах и 2…6 мкм на быстрорежущих инструментах. Благодаря покрытиям, обладающим высокими твердостью и износостойкостью, химической инертностью к обрабатываемому материалу и низкой теплопроводностью, удается повысить стойкость инструмента в 2…5 раз и увеличить скорость резания на 20…60 %

Минералокерамика.

Для изготовления режущих инструментов используют оксидную минералокерамику. Она представляет собой поликристаллическое тело, состоящее из мельчайших зерен корунда, размер которых не превышает 3 мкм. В химическом отношении это в основном оксид алюминия AI2O3.

Исходным материалом для получения минералокерамики служит технический глинозем, образующийся при производстве алюминия. В России наибольшее распространение получили минералокерамические пластинки марок ЦМ332 и ВО13, которые обычно прикрепляют к корпусу инструмента (механическое крепление), значительно реже их припаивают или приклеивают.

Минералокерамика является наиболее дешевым и доступным инструментальным материалом, так как не содержит дефицитных и дорогих химических элементов, являющихся основой быстрорежущих инструментальных сталей и твердых сплавов. Наряду с этим она обладает большой твердостью (91-93 HRA) и исключительно высокой теплопроводностью (до 1400…1500°С). По теплостойкости минералокерамика превосходит все применяемые инструментальные материалы, исключая эльбор (кубический нитрид бора). Это позволяет режущему инструменту, оснащенному пластинками минералокерамики, работать со скоростями резания (300…600 м/мин), значительно превосходящими скорости резания твердосплавных инструментов.

Вместе с тем минералокерамика имеет низкий предел прочности на изгиб (320 МПа) и очень малую ударную вязкость (на порядок меньше, чем у твердых сплавов). Из - за низкой сопротивляемости циклическому изменению тепловой нагрузки режущий инструмент, оснащенный пластинками минералокерамики, выходит из строя не столько в результате истирания, сколько вследствие выкрашивания режущих кромок в процессе эксплуатации. Поэтому его применяют преимущественно на чистовых операциях непрерывного резания, характеризующихся равномерным припуском, малыми сечениями срезаемого слоя и высокими скоростями резания.

Работы по введению в минералокерамику упрочняющих добавок (вольфрама, молибдена, титана или их карбидов) привели к созданию керметов – составов из кристаллов корунда и карбидов тугоплавких металлов. Керметы имеют практически черный цвет, изготавливают их в виде многогранных и круглых пластин. Наибольшую известность получили керметы марок В-3. ВОК-60, ВОК-63, ВОК-200, ТВИН-200 Добавление карбидов тугоплавких металлов привело практически к двухкратному повышению предела прочности на изгиб (560…700 МПа) и некоторому снижению теплостойкости и износостойкости. Благодаря повышению прочности на изгиб керметы стали пригодны и для прерывистого резания, поэтому ими оснащают не только резцы, но и фрезы.

В последнее время созданы новые марки режущей керамики на основе нитрида кремния, так называемая нитриднокремниевая (серая) керамика марок ТВИН-200, ОНТ-20, селинит Р, у которой прочность на изгиб увеличена до 800 МПа. Это позволяет использовать ее не только при чистовом точении высокопрочных сталей и чугунов, но и при фрезеровании, для которого характерна ударная нагрузка.

Сверхтвердые инструментальные материалы.

Сверхтвердые инструментальные материалы (СТМ) – это алмазы (природные и синтетические) и кубический нитрид бора (КНБ) – эльбор, кубонит, борозон.

Широкое применение режущего инструмента, оснащенного алмазами, началось после ввода Якутских алмазоносных месторождений и освоения в 1958 г. технологии производства искусственных алмазов.

Алмаз - представляет собой одну из аллотропических модификаций углерода. В природе алмазы встречаются в виде кристаллов и так называемых агрегатов, представляющих собой сросшиеся кристаллические зерна и кристаллики.

Алмаз - самый твердый в природе материал (примерно в 7 раз тверже карбида вольфрама), имеет высокую теплопроводность (намного превышающей теплопроводность всех известных инструментальных материалов), малую прочность на изгиб (210...480 МПа), низкую теплостойкость (800°С). При более высокой температуре графитизируется до СО и С. Алмаз весьма хрупок и это сильно снижает области его применения в металлообработке. Крупный недостаток алмаза заключается и в его химическом сродстве с железом. Поэтому кристаллы природного алмаза не применяют для обработки сталей, а используют только при тонком точении цветных металлов и сплавов на высоких скоростях резания.

В режущих инструментах мелкие алмазы (до 0,6 карат) крепятся с помощью пайки, а крупные (более 0.6 карат) – механическим путем, но предварительно из них и смеси порошка меди (80%) и олова (20%) изготавливают вставки.

У алмаза небольшой коэффициент линейного расширения и низкий коэффициент трения по стали, что позволяет проводить алмазным инструментом точную размерную обработку. Кроме того, его низкая склонность к адгезии значительно облегчает сход стружки и снижает опасность наростообразования.

Недостатком алмаза является то, что это очень дорогой инструментальный материал.

Искусственные алмазы имеют различное строение и соответственно различные физико – механические свойства. Синтетические материалы, состоящие из крупных зерен (40…50 мкм), называются балластами. Балласты имеют округлую форму, более твердую оболочку и относительно мягкое крупнозернистое ядро. У них нет плоскостей спайности, поэтому они менее хрупки и тверды. Карбонодо – это мелкозернистые (около 5 мкм) синтетические сверхтвердые материалы, которые отличаются очень высокой твердостью, но весьма хрупки.

Синтетические алмазы выпускают следующих марок: балласты АСБ-5, АСБ-6; карбонадо - АСПК-1, АСПК-2, АСПК-3.

Балласты показывают высокую эффективность при точении цветных сплавов с повышенным содержанием кремния, стеклопластиков и пластмасс. Износостойкость балластов при точении стеклопластиков в 70 – 80 раз выше износостойкости резцов, оснащенных твердым сплавом марок ВК2, ВК3М, и в 1,5 – 2 раза выше износостойкости резцов, оснащенных естественными алмазами.

В начале 60-х годов ХХ в. Н.Е. Филоненко разработал технологию получения синтетического материала из нитрида бора, получившего название кубический нитрид бора. (кубонит, боразон или эльбор).

Нитрид бора(43,6 % В и 56,4 % N) очень напоминает графит. Вследствие близости структур и физических свойств нитрид бора часто называют белым графитом. Поэтому попытка воздействовать на нитрид бора так же, как и на графит (р =6000…9000МПа, t =1400…2000°С), выглядела вполне логично. В результате получили материал с очень высокой твердостью, лишь незначительно уступающей твердости алмаза, и с самой высокой среди инструментальных материалов теплостойкостью 1200…1300°С. Однако его теплопроводность примерно в три раза ниже, чем алмаза. Кубический нитрид бора химически инертен к материалам, содержащий углерод. Это дает возможность использовать его для оснащения шлифовальных кругов при обработке различных высокопрочных сталей и сплавов, обеспечивающих высокую эффективность. Резцы, оснащенные кубическим нитридом бора, успешно применяют при чистовом точении и растачивании закаленных сталей.

На основе плотных модификаций кубического нитрида бора создан ряд инструментальных материалов, получивших название композиты. Их делят на две группы:

-материалы с массовой долей кубического нитрида бора 95% и более;

-материалы с массовой долей кубического нитрида бора 75% и различными добавками (например, AI2O3).

К первой группе относится эльбор Р (композит 01), бельбор (композит 02), гексанит (композит 10) и др. Их производят в виде цилиндрических столбиков диаметром 4…6 мм и высотой 3…6 мм. Материалы этой группы различаются технологией изготовления и исходным сырьем.

Ко второй группе относятся композит 05, состоящий из кубического нитрида бора и диоксина алюминия AI2O3; композит 09, представляющий собой поликристаллы твердого нитрида бора. Композит 09 используют для оснащения инструмента, работающего в условиях переменных нагрузок.

|

|

|