|

Государственного образовательного учреждения высшего профессионального образования

|

|

|

|

МИНОБРНАУКИ РОССИИ

Государственное образовательное учреждение

Высшего профессионального образования

«Волгоградский государственный технический университет»

ВОЛЖСКИЙ

ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

(филиал)

Государственного образовательного учреждения высшего профессионального образования

«Волгоградский государственный технический университет»

(ВПИ (филиал) ВолгГТУ)

Кафедра ВТО

Семестровая работа

по дисциплине «Основы сварочного производства»

Вариант 1

выполнил студент группы ВТМ-321: Иванов Иван Иванович

проверил к.т.н., доцент: Семёнов Сергей Всеволодович

Волжский 2012

3. Номер варианта - порядковый номер в списке группы.

4. Работа выполняется четко, ясно, с помощью чертежных принадлежностей.

5. Семестровая работа зачитывается после устранения всех ошибок.

6. Студент должен быть готов во время зачета семестровой работы дать пояснения по существу выполнения работы.

Тема семестровой работы

«Разработка технологического процесса ручной электродуговой сварки»

Сварка - получение неразъемных соединений путем образования атомных связей между соединяемыми поверхностями при их нагревании и (или) пластическом деформировании. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетические воздействия поверхностных атомов, облегчающее их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояние сопоставимые с межатомным расстоянием в свариваемых заготовках. Эти условия реализуются различными способами сварки путем энергетического воздействия на материалы в зоне сварки.

|

|

|

Свариваемость – способность материалов образовывать сварные соединения, свойства которых близки к свойствам свариваемых материалов.

Свариваемость материалов в основном оценивается степенью соответствия заданных свойств сварного соединения одноименным свойствам основного материала и их склонностью к образованию сварочных дефектов, таких как трещин, поры, шлаковые включения и др.

Свариваемость материалов в основном определяется типом и свойством структуры, формирующейся в сварном соединении. При сварке однородных материалов и сплавов вместе соединения, как правило, образуется структура, идентичная или близкая к структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов. При сварке разнородных материалов в зависимости от различия их физико-механический свойств вместе соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой отличающей от решеток исходных материалов.

Электрическая дуговая сварка

В зависимости от материала и числа электродов, а также от способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки: сварка неплавящимся электродом (графитовым или вольфрамовым); сварка плавящимся (металлическим) электродом, сварка косвенной дугой горящей между двумя электродами; сварка трехфазной дугой. Схемы дуговой сварки представлены на рисунке 1.

Рис. 1. Схемы дуговой сварки

а - неплавящимся электродом; б - плавящимся электродом;

в- косвенной дугой; г- трёхфазной дугой.

При сварке неплавящимся электродом 1 (рис. 1.а) дугой прямого действия 2, при которой соединение выполняется путем расплавления только основного металла 3 либо с применением присадочного материала 4.

|

|

|

При сварке плавящимся электродом 1 (рис. 1.б) дугой 2 с одновременным расплавлением основного металла 3 и электрода 1, который пополняет сварочную ванну жидким металлом.

При сварке косвенной дугой 5 (рис. 1.в) горящей между двумя, как правило, неплавящимися электродами 1, при этом основной металл 3 нагревается и расплавляется теплотой столба дуги.

При сварке трехфазной дугой 6 (рис. 1.г), при которой дуга горит между электродами 1, а также между электродами 1 и основным металлом 3.

Питание дуги осуществляется постоянным или переменным током. При применении постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключают к отрицательному полюсу (катоду), а во втором случае к положительному полюсу (аноду).

Источники тока для дуговой сварки

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы). Постоянный ток предпочтителен в технологическом отношении. При его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и обратной полярностях. Сварочные трансформаторы проще в эксплуатации значительно долговечнее и обладают более высоким КПД. Сварочные трансформаторы как правило, имеют падающую внешнюю характеристику, их используют для дуговой ручной сварки и автоматической сварки под флюсом.

Сварочные выпрямители состоят из трехфазного понижающего трансформатора, выпрямительного блока собранного из кремниевых полупроводниковых вентилей по трехфазной мостовой схеме. Сварочные выпрямители с трансформатором с нормальным магнитным рассеянием имеют пологопадающие или жесткие внешние характеристики. Их применяют для сварки плавящимся электродом в среде защитных газов. Для нормальной работы выпрямителей требуется интенсивное охлаждение, т.к. полупроводники нагреваются при работе.

Сварочные преобразователи состоят из электродвигателя переменного тока и сварочного генератора постоянного тока. Генераторы в зависимости от конструкции могут иметь различные внешние характеристики. Падающая внешняя характеристика обеспечивается специальной схемой включения обмоток возбуждения либо особой конструкцией полюсов статора и якоря. Преобразователи применяют только для ручной и полуавтоматической сварки. Они эффективны при сварке в монтажных условиях и на открытом воздухе.

|

|

|

Технология ручной дуговой сварки

Ручную дуговую сварку (РДС) выполняют покрытыми сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки (рис.2). Температура дуги составляет 6000-7000 0С.

Рис. 2. Схема процесса сварки металлическим покрытым электродом

1- 1 - основной металл; 2 - шлаковая корка;

2- 3 - сварной шов; 4 - жидкая шлаковая ванна;

3- 5 - газовая защитная атмосфера; 6 - покрытие электрода;

4- 7 - стержень электрода; 8 – дуга;

5- 9 - ванна расплавленного металла.

В процессе сварки металлическим покрытием электродом дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формирует сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

Электроды для ручной дуговой сварки

Для сварки сталей применяют холоднотянутую гладкую стальную проволоку диаметром 0,8-6,0мм.

Стандарт предусматривает 75 марок проволоки различного химического состава:

- 6 марок низкоуглеродистой (СВ-08, -10Г2 и др.);

- 30 марок легированной (СВ-0.8ГС, -08Г2С и др.);

- 39 марок высоколегированной (СВ-12 Х13, 12Х11НМФ).

В марках проволоки «Св» означает слово «сварочная», последующие буквы и цифры – её марочный состав.

Электроды классифицируют:

1. По назначению на 5 классов для:

- сварки углеродистых и низколегированных сталей (У);

-легированных конструкционных сталей (Л);

-легированных теплостойких (жаропрочных) сталей (Т);

|

|

|

-высоколегированных сталей с особыми свойствами (В);

-наплавки поверхностных слоёв с особыми свойствами (Н).

2. По толщине покрытий (отношение диаметра покрытия к диаметру электродной проволоки):

- тонкое (Т) менее 1,20;

- среднее (С) 1,20-1,45;

- толстое (Д) 1,45-1,80;

- особотолстое (Г) более 1,80.

3. По виду покрытий:

-кислые (А) – состоят из руд железа, марганца и полевого шпата применяют для сварки низкоуглеродистых и низколегированных сталей. Возможна сварка металлов с ржавыми кромками и окалиной;

-основные (Б) – мрамор, магнезит, ферротитан, ферромарганец и др. – для ответственных конструкций из всех сталей;

-целлюлозные (Ц) – содержащие целлюлозу и др. органические вещества. Они создают хорошую газовую защиту и малое количество шлака – для низкоуглеродистых и низколегированных сталей;

-рутиловые (Р) – состоят из рутилового концентрата, полевого шпата, мрамора и др. – для ответственных конструкций из низкоуглеродистых и низколегированных сталей;

-прочные (П) – при наличии в покрытии более 20 % железного порошка к обозначению вида покрытия добавляют букву Ж.

Обозначение сварочного электрода имеет вид Э46-УОНИ-13/45-3,0-У-Д2 ГОСТ 9466-75, где:

Э – электрод для дуговой сварки;

46 – минимальный гарантированный предел прочности шва (460 МПа);

А – повышенные пластические свойства металла шва;

УОНИ-13/45 – марка электрода в соответствии с ГОСТ 9467-75;

3,0 – диаметр стержня электрода, мм;

У – электрод для сварки углеродистых и низколегированных сталей;

Д2 – с толстым покрытием второй группы.

При сварке возможны следующие виды сварных соединений: стыковые, нахлёсточные, тавровые и угловые.

Стыковые соединения различают по виду предварительной подготовки кромок. В зависимости от толщины свариваемого материала производят различную подготовку кромок, которая для ручной электродуговой сварки регламентируется ГОСТами. При толщине металла до 3мм применяют отбортовку без зазора. При толщине от 3 до 8мм сваривают без подготовки кромок при зазоре до 2мм. Металл толщиной до 13-15мм сваривают с односторонней V-образной разделкой кромок. При толщине больше 15мм рекомендуется двухсторонняя Х-образная разделка кромок, металл толщиной более 20мм сваривают с чашеобразной разделкой кромок.

Нахлёсточные соединения характеризуются наличием перекрытия кромок свариваемых изделий: величина нахлестки равна трех-пятикратной толщине свариваемых элементов. Разновидностями нахлесточных соединений являются прорезные и электрозаклепочные соединения.

Тавровые соединения выполняют всеми видами сварки плавлением. Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10-20мм применяют односторонний скос, а при толщине элементов более 20мм – двусторонний.

|

|

|

Угловые соединения, как правило, выполняют в качестве связующих. Они не предназначены для передачи рабочих сил.

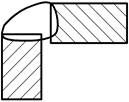

В данной работе рассматриваются угловые соединения, получаемые ручной дуговой сваркой (табл.1).

Таблица 1

| Характер сварного шва | Форма поперечного сечения | Толщина свариваемых деталей, мм | Условное обозначение соединения | |

| подготовленных кромок | сварного соединения | |||

| Одно-сторонний |

|

| 1…30 | У4 |

| Двух-сторонний |

| 2…30 | У5 |

Для выполнения семестровой работы необходимо определить:

1. Площадь поперечного сечения основного наружного шва:

Sосн = А2 / 2 * Ку, мм2.

2. Площадь поперечного сечения внутреннего шва:

Sвн = С / 2 * Ку, мм 2.

Значения С и Ку выбираются по табл. 2.

Таблица 2

| Толщина стенок А, мм | ||||

| Катет шва С, мм | 2,5…2,8 | 3,5…3,8 | 4,5…4,8 | 5,5…5,8 |

| Коэффициент увеличения Ку | 1,5 | 1,45 | 1,4 | 1,35 |

3. Площадь поперечного сечения сварного соединения:

S = Sосн + Sвн, мм2.

4. Марку электрода

Марку электрода выбирается по табл. 3.

Таблица 3

| Марка электрода | Коэффициент расхода электродов на 1кг наплав ленного металла | Коэффиц иент на наплавки Кн | Род тока | Поляр ность | Марка свариваемой стали | |

| Марка электродного покрытия | Марка сварочной проволоки | |||||

| AHO-4c | Св-08 или Св-08А | 1,7 | 8,5 | Постоянный | Любая | Ст4, Сталь 20 |

| MP-3 | 1,6 | Переменный | Обратная | Ст1, Сталь 15 Ст2, Сталь 10 | ||

| Постоянный | Ст3, Сталь 25 | |||||

| Э -138 / 50 н | Св-10ГН | 1,7 | Постоянный | Обратная | 12ГС, 15ГФ 14Г2, 14 ХГС | |

| ЦЛ-45 | Св-08ХМ | 1,65 | 9,5 | 15ХСНД, 12Х1МФ, 15Х1М1Ф, 10ХСНД | ||

| 5. Диаметр электрода Диаметр электрода выбирается по табл. 4. |

Таблица 4

| Толщина свариваемых листов, мм | ||||

| Диаметр электрода dэл, мм |

6. Силу сварочного тока

Силу сварочного тока находится по формуле:

Iсв = Iу d * dэл, А,

где Iуd – удельный сварочный ток, приходящийся на 1мм диаметра электрода, А/мм (см. табл. 5).

Таблица 5

| Легированные стали | Iуd = 40…45 А/мм |

| Низкоуглеродистые стали | Iуd= 45…50 А/мм |

7. Сварочное оборудование

Вид сварочного оборудования выбирается по табл. 6. Легированные стали, обычно сваривают на постоянном токе, используя обратную полярность, чтобы предотвратить перегрев и выгорание легирующих элементов.

8. Род тока и полярность

Род тока и полярность для конкретных марок стали и электродов выбираются по табл. 3.

Низкоуглеродистые стали сваривают на переменном токе и на постоянном. Сварка на постоянном токе с использованием обратной полярности повышает качество сварного соединения.

9. Напряжение дуги

Напряжение дуги определяется по табл. 6.

Таблица 6

| Вид оборудования | Тип | Диапазон регулирования сварочного тока Iсв, А | Напряжение, В | Мощность, кВт | Размеры, мм | Масса, кг | |

| Рабочее Uд | Холостого хода, Uх.х | ||||||

| Трансформатор | ТСБ-90 ТД-102У2 ТД-300У2 ТД-500У2 | 60…100 60…160 70…365 90…650 | 52,80 59,76 | 3,3 11,2 19,4 32,0 | 203х 370х 350 570х 320х 530 692х 710х 620 570х 720х 835 | ||

| Выпрямитель | ВКС -120 Вд-201 УЗ ВД-502-1 | 30…130 30…200 50…500 | 4,8 15,0 42,0 | 785х 628х 953 622х 716х 775 810х 550х 1077 | |||

| Преобразователь | ПСО-120 ПСУ-300 | 30…120 50…300 | 48…65 | 4,0 28,0 | 1055х 550х 730 1160х 490х 740 |

Примечание. Напряжение питающей сети для ТСБ-90 – 220 В, для всех остальных сварочных аппаратов – 380 В.

10. Массу наплавленного металла

Масса наплавленного металла основных наружных швов:

Gносн = (Sосн / 1000) * Lосн * р, г,

где Sосн – площадь поперечного сечения основного наружного шва, мм2;

Lосн – суммарная длина основных сварных швов, мм;

p = 7,8 г/см3 – плотность наплавленного металла.

Массу наплавленного металла внутренних подварочных швов находят аналогично:

Gнвн = (Sвн / 1000) * Lвн * р, г,

Где Sвн – площадь подварочного шва, мм2;

Lвн – суммарная длина подварочных швов, мм.

Общая масса наплавленного металла сварных соединений при соединении элементов металлической ванны:

Gн = Gносн + Gнвн, г.

11. Расход электродов

Расход электродов при сварке определяется по формуле:

Gэл = k * Gн, г,

где k – коэффициент расхода электродов на 1кг наплавленного металла (табл.3). Он равен 1,6-1,8 и учитывает массу электродного покрытия и потери металла на угар и разбрызгивание.

12 Время сварки

Основное технологическое время рассчитывается по формуле:

Тосн = Gн / (Кн * tсв), ч,

где Gн – масса наплавленного металла, г;

Кн – коэффициент наплавки;

tсв – сила сварочного тока, А.

Коэффициент наплавки Кн – масса наплавленного на поверхность детали металла в граммах за один час, приходящаяся на силу тока в 1 ампер (табл.3).

Окончательно время, необходимое для выполнения сварочных работ:

Тсв = Тосн / Кисп , ч,

где Кисп – коэффициент использования сварочного поста.

Коэффициент использования сварочного поста Кисп=0,6-0,8. Он учитывает время на обслуживание оборудования, на получение материалов, на отдых и др.

13 Производительность и скорость сварки

Производительность сварки:

G = Kн * Iсв, г/ч.

Скорость сварки при формировании основного шва:

Vсвосн = (Кн * Iсв)/(р * Sосн), м/ч.

Скорость сварки при формировании внутреннего шва:

Vсввн = (Кн * Iсв) / (р * Sвн), м/ч

14. Расход электроэнергии

Расход электроэнергии рассчитывается, используя формулу:

Q = Ud * Iсв * Тосн / 1000 кВт ч,

где Ud – рабочее напряжение дуги, В;

Iсв – сила сварочного тока, А;

Тосн – основное технологическое время сварки, ч.

Пример выполнения семестровой работы

«Разработка технологического процесса ручной электродуговой сварки»

Вариант 1

Размер ванны 800 х 400 х 200мм

Толщина стенок А = 6мм

Тип соединения У5

Катет шва С = 5,5мм

Материал Ст1

Для выполнения семестровой работы определяем:

1. Суммарную длину основных наружных швов:

Lосн = 400 * 2 + 800 * 2 + 200 * 4 = 3200мм.

2. Площадь поперечного сечения основного наружного шва:

Sосн = А2 / 2 * Ку = 62 / 2 * 1,35 = 24,3мм2.

3. Площадь поперечного сечения внутреннего подварочного шва:

Sвн = (С2/2) * Ку = 5,52 / 2) * 1, 35 = 20,42 мм2.

4. Общую площадь поперечного сечения сварного соединения:

S = Sосн + Sвн = 24,3 + 20,42 = 44,72 мм2.

5. Марку, диаметр электрода и его покрытие

В соответствии с табл. 3 выбран электрод с электродным покрытием МР-3. Марка сварочной проволоки Св-08А. Диаметр электрода 4мм (см. табл. 4).

6. Силу сварочного тока:

Iсв = Iув * dэл = 45 * 4 = 180 А.

7. Сварочное оборудование

В соответствии с табл. 6 выбран сварочный трансформатор ТД-102У2, имеющий следующие технические характеристики:

диапазон регулирования сварочного тока 60… 160 А.

Напряжение питающей сети 380 В.

Рабочее напряжение 26 В.

Напряжение холостого хода 70 В.

Мощность 11,2 кВт.

Размеры 570х320х530мм.

Масса 42кг.

8. Массу наплавленного металла:

- масса наплавленного металла основных наружных швов:

Gносн = (Sосн / 1000) * Lосн * p = (24,3 / 1000) * 3200 * 7,8 = 607г;

- масса наплавленного металла основных внутренних подварочных швов:

Gнвн = (Sвн / 1000) * Lвн * p = (20,42 / 1000) * 3200 * 7,8 = 510г;

-общая масса наплавленного метала:

Gн = Gносн + Gнвн = 607 + 510 = 1117г.

9. Расход электродов:

Gэл = k * Gн = 1,7 * 1117 = 1899г.

10. Продолжительность сварки:

- основное технологическое время:

Тосн = Gн / (Кн * Iсв) = 1117 / (8,5 * 180) = 0,73 ч;

-окончательное время выполнения сварочных работ:

Тсв = Тосн / Кисп = 0,73 / 0, 7 = 1,04 ч.

11. Производительность и скорость сварки

-производительность сварки:

G = Кн * Iсв = 8,5 * 180 = 1530 г/ч;

-скорость сварки при формировании основного шва

Vсвосн = (Кн * Iсв) / (р * Sосн) = (8,5 * 180) / (7,8 * 24,3) = 8,05 м/ч;

-скорость сварки при формировании внутреннего шва:

Vсввн = (Кн * Iсв) / (р * Sвн) = (8,5 * 180) / (7,8 * 20,42) = 9,6 м/ч.

12. Расход электроэнергии

Расход электроэнергии рассчитывается по формуле:

Q = (Ud * Iсв * Тосн) / 1000 = (26 * 180 * 0,73) / 1000 = 3,42 кВт∙ч.

РЕЗУЛЬТАТЫ РАСЧЕТА

| № | Название | Обозначение | Численное значение |

| Длина сварных швов | Lосн | 3200мм | |

| Lвн | 3200мм | ||

| Площадь поперечного сечения сварных швов | Sосн | 24,3мм2 | |

| Sвн | 20,42мм2 | ||

| Площадь поперечного сечения сварного соединения | S | 44,72мм2 | |

| Диаметр электрода | dэл | 4мм | |

| Сила сварного тока | Iсв | 180А | |

| Масса наплавленного металла | Gн осн | 607г | |

| Gн вн | 510г | ||

| Gн | 1117г | ||

| Расход электродов | Gэл | 1899г | |

| Основное технологическое время | Тосн | 0,73 ч | |

| Время выполнения сварочных работ | Тсв | 1,04 ч | |

| Скорость сварки | Vсв осн | 8,05 м/ч | |

| Vсв вн | 9,6 м/ч | ||

| Производительность | G | 1530 г/ч | |

| Расход электроэнергии | Q | 3,42 кВт*ч |

| № п/п | Размеры ванны, мм | Толщина стенок, мм Тип соединения | Материал заготовок | ||||

| В | L | H | Сталь | Обозначение | |||

| 1Т 2Т 3П 4В 5Т 6Т 7П 8В | У5 У7 У5 У7 У5 У7 У5 У7 | Углеродистые стали обыкновенного качества | Ст 1 С т2 С т3 Ст 4 Ст 1 Ст 2 Ст 3 Ст 4 | ||||

| 9Т 10Т 11В 12П 13Т 14Т 15В 16П | У5 У7 У5 У7 У5 У7 У5 У4 | Качественные углеродистые стали | Сталь 10 Сталь 15 Сталь 20 Сталь 25 Сталь 10 Сталь 15 Сталь20 Сталь 25 | ||||

| 17П 18П 19П 20П 21В 22В 23В 24В | У6 У4 У6 У4 У6 У4 У6 У4 | Легированные стали | 12ГС 15ГФ 14Г2 14ХГС 15ХСНД 12Х!МФ 15Х1М1Ф 10ХСНД |

Исходные данные для выполнения семестровой работы

|

|

|