|

Лекция 7. Зуборезные инструменты.

|

|

|

|

Формообразование при резании зубчатых колес.

Образование профиля зубьев зубчатого колеса путем удаления материала впадины режущими инструментами производится фрезерованием, строганием, долблением, протягиванием, шевингованием и шлифованием.

Фрезерование осуществляется профильными фрезами, дисковыми или пальцевыми; цилиндрическими или коническими червячными фрезами; торцевыми зуборезными головками с резцами для черновой и чистовой обработки конических зубчатых колес.

Строгание осуществляется резцами с прямолинейной режущей кромкой на специальных зубострогальных станках, предназначенных для обработки конических колес.

Долбление производится на зубодолбежных станках многолезвийным режущим инструментом – долбяком.

Протягивание производится с помощью специального инструмента и как способ образования зубьев колес применяется редко.

Шевингование – процесс чистовой обработки зубчатых колес инструментом в виде зубчатого колеса с зубьями, снабженными по профилю мелкими режущими зубчиками.

Шлифовани е используется как процесс чистовой обработки зуба, а в отдельных случаях, при мелких модулях, - для вышлифовывания зуба в целой заготовке.

Нарезание зубьев осуществляется двумя методами:

- методом копирования, когда форма режущей кромки фасонного инструмента соответствует впадине зуба колеса (так работают дисковые, пальцевые модульные фрезы, зубодолбежные головки);

- методом обката, когда поверхность зуба получается в результате обработки инструментом, режущие кромки которого представляют собой профиль сопряженной рейки или профиль зуба сопряженного колеса и во время обработки инструмент с заготовкой образует сопряженную (правильно зацепляющуюся) зубчатую пару.

|

|

|

По методу обката работают самые различные зуборезные инструменты: червячные фрезы, долбяки, гребенки, шеверы и др.

Конструкции зуборезныхинструментов.

Дисковыемодульные фрезы.

Дисковаямодульная фреза представляет собой фасонную фрезу, обычно с затылованными зубьями профиль зуба которой повторяет профиль впадины нарезаемого колеса. Применение дисковых фрез ограничено, так как точность зубчатых колес при нарезании дисковыми модульными фрезами получается невысокой.

Дисковые модульные фрезы делятся на черновые (для предварительной прорезки зуба) и чистовые (для окончательной обработки впадины зуба). Черновые фрезы для улучшения условий резания проектируются с передним углом 8 - 10º, так как неточности профиля не имеют значения при черновой обработке впадины.

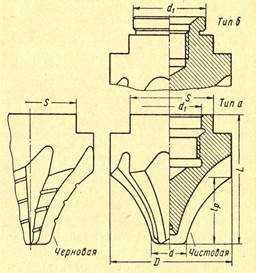

Чистовые фрезы рассчитываются для снятия небольшого припуска, но у этих фрез должен быть точный профиль, поэтому передний угол γ приходится делать равным нулю и затачивать зуб по передней поверхности радиально. (рис.7.1).

Рис. 7.1 Дисковая модульная фреза.

а - без подфрезеровки канавок, б – с подфрезеровкой канавок.

Черновые модульные фрезы крупных модулей изготовляются сборными, со вставными ножами, из быстрорежущей стали Р18 или Р9. Черновые фрезы крупных модулей должны иметь на боковых режущих кромках стружкоразделительные канавки.

Дисковые модульные фрезы изготовляются обычно с нешлифованным профилем зуба, однако у фрез из быстрорежущей стали нужно шлифовать профиль зуба. Для облегчения шлифования можно делать зуб с двойным затылованием.

Пальцеваязуборезная фреза

Пальцеваязуборезная фреза применяется в тяжелом машиностроении для фрезерования профилей косозубых и прямозубых колес крупного модуля, в том числе и шевронных колес.

|

|

|

Профиль инструмента, работающего по методу обката, не зависит от числа зубьев нарезаемого колеса, поэтому одной и той же червячной фрезой или гребенкой можно нарезать зубчатые колеса с любым числом зубьев.

Точность колеса, получающаяся при обкатке, значительно выше точности зубчатых колес, получаемых по методу копирования, что объясняется, прежде всего, непрерывностью процесса обката. При этом процессе (за редким исключением) не требуется производить отдельного деления, что сокращает холостые движения и поэтому он производительнее метода копирования

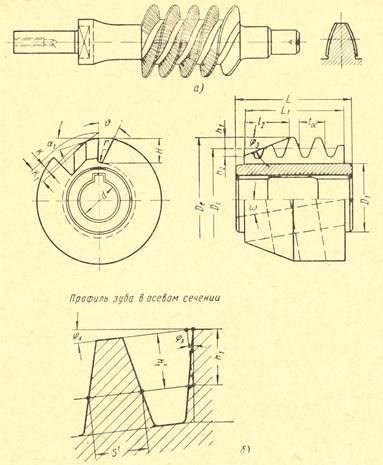

Пальцевые модульные фрезы применяют для фрезерования профиля прямозубых и косозубых зубчатых колес крупного модуля (начиная с модуля 10 и выше) тогда, когда нельзя нарезать колесо червячной фрезой. На рис.7.2. показаны пальцевые зуборезные черновые и чистовые фрезы.

Рис. 7. 2.Пальцевые модульные фрезы.

Чистовая пальцевая фреза изготовляется с углом γ = 0, т.е. с радиальной передней поверхностью. Профиль зуба такой фрезы в осевом сечении должен в точности соответствовать профилю впадины колеса, если обрабатываемое зубчатое цилиндрическое колесо имеет прямые зубья. Когда чистовая фреза предназначена для фрезерования шевронных или косозубых колес, то профиль несколько отличается от профиля впадины. Черновая пальцевая модульная фреза для обеспечения оптимальных условий резания конструируется с передним углом γ до 8º; она имеет также канавки для разделения стружки. Черновые и чистовые фрезы изготовляются с затылованным, но могут изготовляться и с остроконечным зубом; тогда необходимо затачивать их по профилю.

Черновые и чистовые фрезы могут быть сборными, со вставными или с приваренными ножами.

Пальцевые зуборезные фрезы навертываются на оправки. Распространены две конструкции центрирования и крепления пальцевых фрез на оправке: с внутренней цилиндрической выточкой и с наружной цилиндрической проточкой.

Наиболее распространенными посадочными местами являются торец и отверстие (рис. 6.2)), а внутренняя резьба нарезается со значительным зазором и не направляет, а только обеспечивает крепление фрезы.

Зубодолбежные головки.

|

|

|

Разновидностью зуборезного инструмента, работающего методом копирования, являются специальные зуборезные головки для контурного зубодолбления (рис.7.3).

Рис.7.3. Зубодолбежная роловка.

Фасонные резцы, укрепленные в головке, производят одновременное долбление всех впадин заготовки, т.е. количество резцов соответствует количеству впадин нарезаемого колеса. Каждый резец обрабатывает только одну впадину, и после рабочего хода, при холостом ходе (стрелка вверх), разводящее кольцо отводит резцы, а перед рабочим ходом другое, сводящее кольцо сводит их снова. За несколько двойных ходов резцы углубляются в заготовку на полную глубину зуба нарезаемого колеса.

Производительность станка с головкой в несколько раз превышает производительность обычного зубодолбежного или соответствующего зубофрезерного станка. Применение головки оправдывается только при массовом производстве зубчатых колес одного модуля и числа зубьев. После такой обработки зубчатые колеса получаются неточными и необходима чистовая обработка обычным дисковым зуборезным долбяком или шевером.

Червячные зуборезные фрезы.

Из инструментов для обработки цилиндрических колес, работающих по методу обката, наибольшее применение получили червячные зуборезные фрезы, зуборезные долбяки и шеверы.

Червячная фрезакроме обработки цилиндрических колес с прямыми и косыми зубьями применяются также для обработки червячных колес и конических колес с криволинейными зубьями (в последнем случае специальные конические фрезы).

В процессе резания фреза вращается (главное движение) и перемещается вдоль оси заготовки (движения подачи). Заготовка, будучи кинематически связанная с фрезой, также должна вращаться, обеспечивая тем самым обкат и нарезание зубьев по всей окружности заготовки.

Червячная фреза при ее установке на станке поворачивается на угол ω наклона продольной канавки фрезы при обработке колес с прямыми зубьями, на угол ω ± β при обработке косозубых цилиндрических колес; знаки плюс и минус определяют направление наклона зубьев колеса. Червячные фрезы для цилиндрических колес изготовляют, как правило, с затылованными (реже с острозаточенными) зубьями и насадными по конструкции.

|

|

|

Червячная фреза представляет собой червяк, но, в отличие от последнего, фреза имеет режущие кромки. Червячные фрезы, как и червяки, также могут быть трех типов: архимедовы (с прямолинейным профилем в осевом сечении), эвольвентные и, наконец, фрезы с прямолинейным профилем в нормальном сечении (по витку или впадине). Архимедовы и эвольвентные червячные фрезы изготовляются в основном для фрезерования червячных колес, причем первые из них – архимедовы червячные фрезы – получили большое распространение, так как их проще изготовлять, чем эвольвентные фрезы.

Червячные фрезы с прямолинейным профилем в нормальном сечении получили широкое распространение для фрезерования цилиндрических колес с прямыми и винтовыми зубьями, и до настоящего времени они являются основным типом фрез для фрезерования цилиндрических колес. Наряду с этим для фрезерования цилиндрических колес находят применение архимедовы червячные фрезы с прямолинейным профилем в осевом сечении и даже с прямой канавкой.

Кроме указанных типов цилиндрических червяков и червячных фрез, применяются конические червяки и конические червячные фрезы, глобоидальные червяки (образованные не на прямом цилиндре, а на глобоиде) и глобоидальные фрезы для их изготовления.

Червячные фрезы для нарезания цилиндрических зубчатых колес делятся на черновые, чистовые и особо точные (прецизионные).

Черновые червячные фрезы делаются с пониженной точностью, часто с нешлифованным профилем зуба. Для повышения производительности черновые фрезы иногда делают двухзаходными. При увеличении числа заходов фрезы в определенное число раз во столько же раз должно увеличиваться число оборотов нарезаемого колеса. Однако практика показывает, что повышение производительности при применении двухзаходных фрез сравнительно невелико (до 20%), так как с увеличением угла наклона канавок резко ухудшаются условия резания на боковых сторонах профиля и приходится снижать подачу. Применение трехзаходных фрез совершенно не оправдывается.

Черновые червячные фрезы, как правило, изготовляются однозаходными, с прямолинейным профилем в нормальном или осевом сечениях. Габариты и технические условия на фрезы даны в ГОСТе 9324-60.

Особо точные (прецизионные) червячные фрезы отличаются от чистовых особой тщательностью выполнения, жесткими допусками и увеличенным диаметром (увеличение диаметра приводит к повышению точности профиля фрезы).

|

|

|

Сборные червячные фрезы со вставными гребенчатыми ножами изготовляют в целях экономии, быстрорежущей стали. Корпус этих фрез изготовляется из конструктивной стали, гребенчатые ножи – из быстрорежущей стали. Имеется много конструкций сборных червячных фрез. Фреза со вставными гребенками крупного модуля (m = 10 – 36мм) показана на фиг.303.

На рис.7.4. показана схема червячной чистовой однозаходной фрезы со всеми конструктивными элементами и профиль ее зуба в нормальном сечении.

На фиг. tn – шаг профиля зуба в нормальном сечении; αn – угол профиля в нормальном сечении, Sn – толщина зуба в нормальном сечении; h – высота зуба; h1 и h2 - соответственно высота головки и ножки зуба; Dе – наружный диаметр фрезы; d – диаметр отверстия фрезы; Dt – расчетный диаметр делительного цилиндра; ω – угол наклона винтовых канавок (обычно равен углу подъема витков червяка τ на делительном цилиндре); Sк – шаг винтовых канавок; ύ- угол канавочной фрезы; r – радиус закругления впадины; Н – глубина канавки; α – задний угол; γ –передний угол; К и К1 – величина затылования; D1 – диаметр буртиков.

Рис.7.4.Червячная фреза.

Червячные фрезы для червячных колес.

У червячных фрез для цилиндрических колес габаритные размеры фрезы выбирались из соображений точности профиля, прочности фрезы и т.д. Таким образом, диаметр и угол наклона (подъема) витков фрезы не зависели от конструкции зубчатого колеса.

Иное положение получается при разработке червячных фрез для червячных колес. Фреза для червячного колеса должна быть копией червяка, поэтому диаметр фрезы, шаг и угол наклона (подъема) витков должны в точности соответствовать тем же элементам червяка.

Для червячной передачи могут быть приняты все три типа червяков (архимедов, эвольвентный и с прямолинейным профилем в нормальном сечении). Выбор типа червячной фрезы зависит от типа червяка, принятого в червячной передаче.

Различают два способа фрезерования червячных колес: фрезерование с радиальной и с тангенциальной подачей. В первом случае углублении е фрезы в деталь происходит в радиальном направлении путем постепенного сближения детали и фрезы. Во втором случае расстояние А между осями червячного колеса и фрезы остается постоянным, а фреза имеет поступательное движение вдоль своей оси. Фрезы, предназначенные для тангенциальной подачи, снабжаются заборным конусом. Второй способ фрезерования является более точным, поэтому первый способ (радиальной подачи) применяется только в тех случаях, когда на станке нельзя сообщить фрезе тангенциальную подачу.

Фрезы для червячных колес выполняются как насадными, так и хвостовыми (это зависит от диаметра и модуля червяка). Хвостовые фрезы употребляются лишь в тех случаях, когда не представляется возможным сделать отверстие во фрезе.

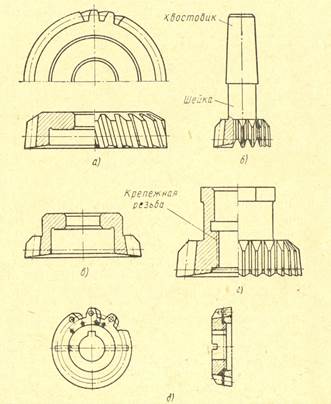

Рис.7.5. Червячные фрезы для червячных колес.

На рис.7.5,а показана червячная эвольвентная фреза с насеченными мелкими зубьями. Она представляет собой инструмент для снятия очень мелкой стружки, так называемый червячный шевер. Зубья такой фрезы срезают тонкие стружки – «скоблят», образуя профиль червячного колеса. Такие фрезы применяются для окончательной обработки червячных колес, сцепляющихся с эвольвентным червяком.

На рис.7.5.б изображена фреза, предназначенная для работы с тангенциальной подачей. Она имеет заборный конус, на котором расположены зубья, имеющие затылование по конусу.

Существуют червячные однозубые фрезы-летучки. Фреза – летучка имеет один режущий зуб, выполненный по профилю рейки и вставленный в оправку. Фреза очень проста в изготовлении, но малопроизводительна и поэтому применяется только в случае крайней необходимости, когда требуется нарезать одно или несколько червячных колес, а обычную червячную фрезу изготовить сложно.

Зуборезные долбяки.

Долбяк представляет собой режущий инструмент, выполненный в виде зубчатого колеса, имеющего режущие кромки.

Долбяки разделяются на долбяки для прямозубых колес и долбяки для косозубых и шевронных колес.

По конструкции долбяки делятся: на дисковые (рис.7.6,а); хвостовые (рис.7.6,б); чашечные (рис.7.6,в); втулочные (рис.7.6,г); сборные с привернутыми зубьями (рис.7.6,d) и комбинированные.

Рис. 7.6. Долбяк.

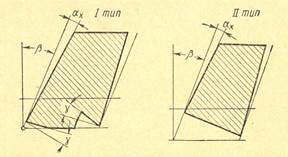

Существует две конструкции для косозубых колес, которые отличаются формой зуба (рис.7.7). У долбяков 1 типа для улучшения условий резания делается заточка переднего угла с правой стороны и некоторое притупление - с левой стороны. Долбяк 2 типа имеет заточку в плоскости, нормальной к винтовой линии производящей поверхности. Это нормальное сечение (у такого долбяка) называется исходным нормальным сечением.

Рис.7.7Форма заточки долбяков дл косозубых колес.

Зуборезный долбяк – режущий инструмент, выполненный в виде зубчатого колеса и снабженный режущими кромками. Долбяки применяют для предварительного и чистового (окончательного) нарезания зубчатых колес (чаще для последнего).

Обработка зубчатого колеса долбяком производится на зубодолбежном станке. Долбяк и заготовка кинематически обкатываются по начальным окружностям без скольжения. Кроме движения обкатывания долбяк имеет возвратно – поступательное движение вдоль оси заготовки – главное движение резания.

Обычно срезание стружки происходить при движении долбяка вниз, при обратном ходе (чтобы избежать во время этого хода трения зубьев долбяка о поверхность зубьев нарезаемого колеса) заготовка в конце каждого рабочего хода долбяка должна отходить от него на небольшую величину. В начале рабочего хода она вновь подходит к долбяку.

Кроме возвратно – поступательного и вращательного движения, долбяк должен быть подведен в радиальном направлении на глубину впадины зуба нарезаемого колеса (в случае нарезания с одного прохода). При нарезании зубчатых колес в два или три прохода величина радиального перемещения долбяка, естественно, будет составлять часть от общей глубины впадины зуба нарезаемого колеса.

Долбяками можно обрабатывать не только прямозубые колеса внешнего или внутреннего зацепления, но и колеса с винтовыми зубьями внешнего и внутреннего зацепления, колеса – блоки и колеса с уступами. При применении долбяков можно обеспечить 6 – 7-ю степени точности колес по ГОСТу 1643-56.

Долбяк для колеса с винтовыми косыми зубьями представляют собой также зубчатое колесо, но только с винтовым направлением зубьев. На схеме работы долбяка для колеса с винтовыми зубьями видно, что долбяк, закрепленный на штосселе зубодолбежного станка, движется возвратно – поступательно и, кроме того, для обеспечения винтового движения на станке устанавливается специальный копир, который придает штосселю вращательное движение дополнительно к поступательному движению вдоль оси. Таким образом, при помощи копира и обеспечивается винтовое движение долбяка.

У зуборезных инструментов геометрические параметры – передние и задние углы - принимаются при затылованных зубьях не столько из условий обеспечения оптимальных условий производительного резания, сколько из условий сохранения формы профиля при переточках. Поэтому конструкторы стремятся в целях улучшения геометрии инструмента применять, где это возможно, острозаточенные зубья. Передние углы зуборезного инструмента особенно чистового также малы или равны нулю (в целях упрощения профилирования инструмента).

Шеверы.

Шеверами называют инструменты, предназначенные для окончательной обработки боковых сторон зуба колес путем срезания очень тонких стружек. Этот процесс напоминает скобление или шабрение. Шевингование производится на специальных станках.

Шевер представляет собой закаленное зубчатое колесо (дисковый шевер), или закаленную зубчатую рейку (шевер-рейка), или, наконец, закаленный червяк с насечкой (червячный шевер).

Дисковый шевер, представляющий собой корригированное зубчатое колесо, зубья которого снабжены канавкам, образующими режущие кромки, вращается вокруг оси, наклоненной по отношению к оси заготовки на некоторый угол θ. При сближении оси шевера, имеющего косые зубья, и оси заготовки, имеющий прямые зубья, получается зубчатое зацепление шевера и заготовки. Скорость этого относительного скольжения и является скоростью резания при шевинговании. Эта скорость переменна, и абсолютная величина ее зависит от угла скрещивания осей заготовки и шевера. Обычно этот угол скрещивания осей θ выбирается в пределах 10 - 15º. Для того чтобы получить относительное скольжение при обработке прямозубых колес, необходимо делать шевер с косыми зубьями, а при обработке косозубых колес – шевер с прямыми зубьями.

На рис.7.8 показан чертеж дискового шевера для прямозубых колес с углом зацепления 20º.

Рис.7.8. Дисковый шевер для прямозубых колес.

Дисковые шеверы благодаря их небольшим габаритам получили более широкое распространение, чем остальные виды шеверов. Шеверы изготовляются для шевингования крлес с модулем до 8 (и выше в отдельных случаях).

Аналогично происходит работа шевера-рейки, только зацепление в этом случае обеспечивается не между двумя колесами, а между рейкой и колесом. Однако шевер-рейка из-за сложности изготовления не находит применения.

Червячный шевер, представляющий собой червяк с мелкими насеченными зубьями, работает как червячная фреза, только с той разницей, что стружка при этом из-за большого числа часто расположенных зубьев может быть очень мелкой, и поэтому получается чистая поверхность обрабатываемого червячного колеса

|

|

|