|

Оюорудование для очистки газов и воздуха от пыли

|

|

|

|

На заводах - производителях строительных материалов при технологических операций образуется пыль (при сушке и помоле материала, его транспортировке и пересыпании), что негативно влияет на здоровье работающих. Кроме того, выброс пыли приводит к потерям сырья и загрязнения окружающей среды.

Для очистки воздуха от пыли применяют:

· механическое сухую очистку в циклонах;

· очистки с помощью тканевых фильтров;

· электрическое очистки;

· мокрое очистки.

Циклоны

Наиболее распространенными аппаратами сухой очистки в различных отраслях промышленности является циклоны, которые применяются для отделения пыли от газов и воздуха (в том числе аспирационного). При небольших капитальных и эксплуатационных затратах циклоны обеспечивают эффективное (80... 95%) очистки газов от крупных по 10 мкм частиц пыли, если в воздухе или газе его содержится до 1000 г / м3. их используют преимущественно для предварительной очистки газов или воздуха и устанавливают перед высокоэффективными аппаратами (рукавными фильтрами или электростатическими).

Малюнок8. 6 -циклоны:а - схема работы; 6 - одинарный циклон ЦН-15П; в - групповой ЦН-15 х 8УП

В промышленности строительных материалов чаще всего применяют циклоны типа ЦН-15. Основными элементами таких циклонов (рис., А, б) является корпус, состоящий из цилиндрической 2 и конической 1 частей, выхлопная труба 6 и пыле сборник 7. запыленный газ (или воздух) поступает в верхнюю часть корпуса через входной патрубок 5, приварен к корпусу тангенциально (по касательной), получает вращательное движение от винтообразной крышки С и опускается по спирали вниз. Под действием центробежной силы частицы отбрасываются к стенке циклона и опускаются вниз в пыле сборник 7, а очищенный газ (или воздух) выходит через выхлопную трубу в камеру 4 и далее в атмосферу. В зависимости от производительности циклопы устанавливают по одному (одинарные циклопы) или объединены в группы (групповые циклоны) из двух, четырех, шести или восьми циклонов (рис.6, в).

|

|

|

Оптимальная скорость воздуха в цилиндрической части циклона составляет 4 м / с, а воздух, содержащий абразивную пыль - 2,5 м / с.

Цилиндрические части циклонов изготавливают таких диаметров, мм: одинарных 300... 1400, групповых из двух циклонов 300... 900, четырех - 400... 900, шести -500... 1000, восьми - 500... 800.

При больших объемах воздуха очищается от пыли, применяют батарейные циклоны, состоящие из большого количества отдельных циклонных элементов. Чем меньше диаметр циклонного элемента, то мельче пыль он может улавливать. В циклонных элементах диаметром 150... 260 мм улавливается пыль диаметром более 10 мкм, а в циклонного элементе диаметром 40... 100 мм - диаметром 4... 5 мкм.

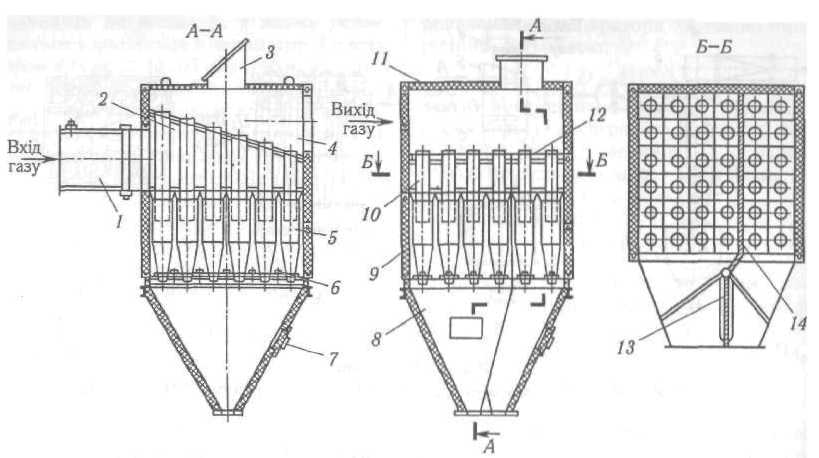

В батарейном циклоне БЦ-2 (Рис. 8.7) в зависимости от типоразмера может быть от 20 до 56 цельнолитых циклонных элементов внутренним диаметром 254 мм, оборудованных направляющими аппаратами с углом наклона 25 °. Батарейный циклон состоит из корпуса 9, разделенного перегородкой 14 на две секции, циклонных элементов 5, установленных на перегородку 6, выхлопных труб 10, прикрепленных к перегородке 12 газораспределительной камеры 2 с патрубком 1, камеры 4 очищенного газа с крышкой 11 и бункера 8.

|

|

Рисунок 8.7 - Батарейный циклон БЦ-2

Циклон имеет предохранительный клапан 3, что позволяет работать в условиях внезапного повышения избыточного давления, и люк 7 для очистки и осмотра бункера. По пониженных нагрузок одну из секций циклона отключают шибером 13.

Рукавне фильтры

Тканевые фильтры обеспечивают высокую степень очистки (98... 99%) при запыленности воздуха или газа до 50 г / м3, удельная газовое нагрузки на ткань составляет 0,7... 3,0 м3 / (м2 / мин.). В промышленности чаще всего применяют рукавные фильтры. В тканевых фильтрах пыле воздушная смесь подается в рукава, открытые с одной или обоих концов. При этом частицы пыли задерживаются на стенках рукавов, а очищенный воздух сквозь поры в ткани выходит в коллектор.

|

|

|

Запыленный воздух подается в фильтры сверху или снизу. Фильтр состоит из металлического корпуса, разделенного па отдельные камеры, имеющие по 6, 8, 12, 18 рукавов. Фильтры могут работать под давлением и под разрежением. Работая под давлением, воздух нагнетается в рукава вентилятором, а во время работы под разрежением - просачивается через них. Работа фильтра под разрежением более целесообразна, поскольку устраняет выход газов через неплотности соединений.

Рукава периодически очищают от пыли продувкой воздухом в направлении, обратном рабочему, или продувкой с одновременным встряхиванием, ведь пыль, осевшую на рукава, значительно ухудшает пыле отделения и снижает производительность фильтра.

Рукавный фильтр СМЦ-101А (Мал.8.8) состоит из корпуса 4, разделенного на две камеры, в каждой из которых по 18 рукавов 3. Рукава закреплены на нижней и верхней решетке. Верхние решетки подвешены на подвесках 6. запыленного воздуха подается через коллекторы 2 в рукава 3. Пройдя сквозь ткань рукавов, воздух очищается и выводится через коллектор 9, а пыль оседает на внутренних поверхностях рукавов. При достижении гидравлического сопротивления фильтра 1900 Па открывается клапан 5. Воздух из продувочного коллектора 7 поступает в рукава; одновременно включается встряхивающий механизм 1. Пыль отделяется от рукавов, опускается в бункер и разгружается через затвор 8.

|

|

Рисунок 8.8 - Рукавный фильтр СМЦ-101А

После 2... 3 мин. регенерации рукавов камера снова включается в работу. Разделение фильтра на камеры позволяет очищать их по очереди, не прерывая работу установки. Фильтры из обычных тканей применяют для очистки воздуха и газов с температурой не выше 130 ° С.

Электрические фильтры

Наиболее совершенный электрический способ очистки газов. Современные установки для электрического очистки газов от пыли состоят из объединенных в общий корпус систем осадочных и коронирующих электродов, механизмов их встряхивания, устройств для обеспечения равномерного распределения скоростей движения газов по сечению активной зоны электрофильтра, агрегатов питания выпрямленным током высокого напряжения, автоматических устройств для поддержание оптимальной по условиям очистки газов напряжения на коронирующих электродах и устройств для удаления уловленной пыли.

|

|

|

|

|

Рисунок 8.9 - горизонтальный электрофильтр

Электрофильтры изготавливают: трубчатыми и пластинчатыми, вертикальными и горизонтальными. Самые распространенные горизонтальные электрофильтры.

До горизонтального электрофильтра (мал.8.9) запыленный газ поступает через распределитель 1 в камеру 2, разделенную на две параллельные секции, каждая из которых имеет три каскада, через которые газ проходит последовательно. Каждый каскад состоит из нескольких рядов осадочных сетчатых плоских электродов 3 и коронирующих, имеющие форму стержня, электродов 4, закрепленных на изоляторах 5. Осадочные электроды периодически стряхиваются кулачковым механизмом 6 для освобождения от осевшей на них пыли. Пыль собирается в бункерах 8, из которых удаляется через затворы 9. Очищенный газ выводится через коллектор 7.

Степень очистки газов электрофильтрами составляет 98... 99% по размеру частиц до 5 мкм. их можно применять для очистки газов, имеющих температуру до 350 ° С. Электрофильтры имеют низкий аэродинамическое сопротивление, что является их преимуществом перед рукавными фильтрами.

Скрубберы

Эффективным также оборудования для мокрой очистки газов, которое применяется для окончательной очистки отходящих газов от вращающихся печей, сушильных барабанов, башенных распылительных сушилок и другого оборудования, выделяющего пыль.

|

|

Рисунок 8.10 - Протитоковий скруббер

Протитоковий скруббер (мал.8.10) работает так. Запыленный газ по патрубку 6 поступает в нижнюю часть скруббера со скоростью 18... 20 м / с по касательной к корпусу 1, Футерованные керамической плиткой 2. В верхней части скруббера через форсунки С подается вода. Крупные частицы под действием центробежной силы отбрасываются к стенкам скруббера, смачиваются водой и в виде пленки стекают в сборник 7. Через нижнюю решетку 5 поток воздуха равномерно распределяется по всей площади сечения скруббера, а через верхнюю - вода. Окончательно частицы улавливаются водой при прохождении потока газа через водяную завесу, образованную по всему пространству скруббера.

|

|

|

Чтобы избежать вынесения воды в сборник 4, скорость движения газа в скруббере не должна превышать 6 м / с. Степень очистки составляет 95... 98%.

Вопросы для самопроверки

1. На чем основан принцип воздушных сепараторов?

2. Что понимают под скоростью приветствия?

3.Назвить основную технологическую требование, относится к сепараторов.

4.Опишите строение проходного сепаратора.

5.Назвить основное назначение очистки газов и воздуха от пыли.

6.Назвить виды очистки.

7.Опишить устройство и принцип действия циклонов и рукавных фильтров.

8.Опишите устройство и принцип электрофильтров.

ЛИТЕРАТУРА

1.Назаренко И.И., Туманская А.В. Машины и оборудование предприятий строительных мате риалов. М.: "Высшая школа", 2004 [1] 102-111

2.Константопуло С. Механическое оборудование заводов железобетонных изделий и теплоизоляционных материалов. М.: Высшая школа, 1988 [2] 132-141

|

|

|