|

Инструменты и приспособления

|

|

|

|

Процесс чеканки заключается в обработке металла с помощью специального набора чеканов, различных по форме и назначению, и чеканного молотка. В процессе чеканки применяются также подсобные материалы и приспособления. Чеканы представляют собой специально откованные стальные стержни длиной 120 мм. Короче они неудобны, так как не позволяют наносить свободно удары, не травмируя руки. Для специальных работ чеканы могут быть и длиннее.

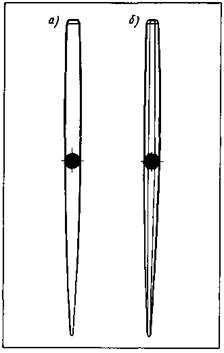

25. Канфарник: а — круглый, 6 — восьмигранный

Чекан можно разделить (условно) на три основные части: 1) верхний конец чекана, 2) остов чекана, 3) нижний конец чекана (бой). Остов, как правило, делается восьмигранным, несколько утолщенный в средней части и зауженный к концам. Причем сечение восьмигранника должно быть прямоугольное, а не квадратное, и рабочая часть его соответственно направлена параллельно большей стороне прямоугольника. При таком сечении легче управлять чеканом, когда, не глядя на чекан, а только ощущая его, можно определить положение его рабочей части во время работы. В целом же такая форма обеспечивает большую устойчивость чекана и отсутствие вибраций. Кроме того, она соответствует размерам и форме человеческой руки.

В зависимости от назначения различают следующие группы чеканов, имеющих различную форму боя.

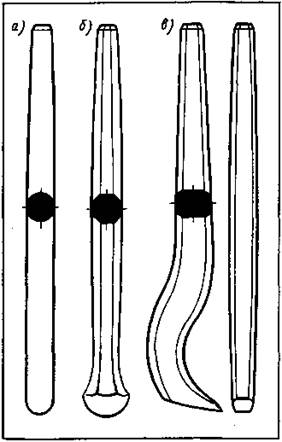

Канфарники — чеканы с заостренным рабочим концом в форме тупой иглы. На рис. 25 изображены два варианта канфарников: круглый (а) и восьмигранный (б). Канфарники служат для перевода рисунка с бумаги на металл, а также для отделки фонов точками. Изготовляют канфарник как слесарным способом (круглые), так и на токарном станке (восьмигранные). Проще канфарники изготовлять на станке, но восьмигранная форма удобнее в работе. Материалом может служить углеродистая сталь.

|

|

|

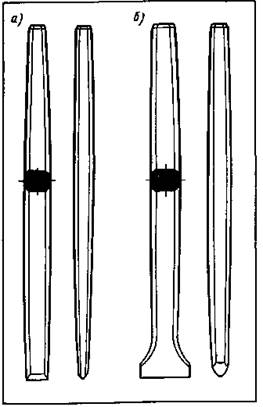

26. Расходники: а — ширина боя до 10 мм; б — ширина боя свыше 10 мм

27. Рабочие части расходника: а — прямого; б — полукруглого

Расходники, или обводные чеканы (рис. 26, а, б). С помощью расходника на металле воспроизводят контур рисунка, обводя его по линии переведенного через копировальную бумагу в виде слегка углубленной четкой сплошной линии. На листовом металле линия расходки образуется не только на лицевой стороне, но и на оборотной, что помогает следить за рисунком при выколотке рельефа с изнанки. Широкие (толстые) расходники дают более мягкую линию, острые, наоборот, более четкую.

Расходники бывают прямые — для проведения прямых линии и полукруглые с различным радиусом закругления — для обводки кривых линий. На рис. 27 изображены рабочие части прямого (а) и полукруглого (б) расходника. Оба они заправлены под одним углом, только у прямого расходника грани (1) и (2) образуют ребро (3) прямое, а у полукруглого расходника грань (1) выпуклая, что делает ребро (3) дугообразным. Чем меньше радиус обрабатываемой линии рисунка, тем меньше должны быть радиус и размер полукруглого расходника. Очень закругленным расходни-ком работать трудно, поэтому его используют только как пуансон — работают отдельными ударами. Такой расходник не будет двигаться плавно и свободно, а если его двигать с усилием, то линия получится состоящей из отдельных отпечатков по форме данного расходника.

Изготовление расходников довольно сложно и требует большого мастерства. Сначала делается поковка из стали, затем ее хорошо отжигают, обрабатывают напильниками и шлифуют. Готовый расходник обязательно проходит закалку и отпуск. После термической обработки рабочую часть расходника дополнительно полируют. Остов должен быть прямоугольным в сечении. Такое сечение остова чекана лучше позволяет управлять им во время работы. Расходники с рабочей частью более 10 мм делаются также с увеличенной рабочей частью, как облые и лощатники. Такой расходник показан на рис. 27, б.

|

|

|

Полукруглые расходники изготовляются в паре с прямыми. Это делается для сопряжения прямых и кривых линий при переходе одной линии в другую во время обводки рисунка. Чаще употребляются расходники с углом 90°. Совсем острым делать расходник не следует и лучше после термической обработки слегка притупить его мелкой шкуркой. Он меньше будет резать металл, лучше скользить, легче чеканить. Для работы необходимо иметь набор расходников всех размеров (от самого маленького до большого) от острого до округлого, переходящего постепенно в облый чекан.

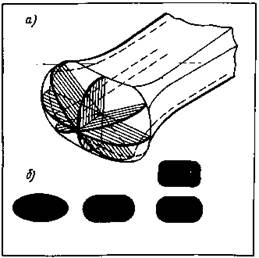

28. Облый чекан (бобошник): а — рабочая часть обло-го чекана; б — разновидности форм рабочей части

29. Лощатники: а — с расширенной рабочей частью; б — с прямой рабочей частью

30. «Боевые» концы фактурных чеканов и рисунок фактур

Чеканы с продолговатым, овальным, бобовидным боем называются облыми или бобошники («обло» — кругло, древнее русское слово). Это очень большая и разнообразная группа чеканов. Они так же, как и расходники, имеют самые разнообразные закругления рабочей части и размеры. Облые чеканы служат в основном для выколотки рельефа. Они имеют мягкую округленную форму рабочей части (рис. 28, а), и поэтому при выколотке рельефа из листового металла ими можно произвести наибольшую вытяжку рельефа. Изготовление облых чеканов в основном аналогично изготовлению расходников. Особое внимание нужно обратить на изготовление рабочей части. На ее поверхности не должно быть ломаных переходов. Как правило, общая форма облой части должна быть продолговатой, но не обязательно правильно овальной; она может быть и прямоугольной со скругленными углами. На рис. 28, б показаны разновидности форм рабочей части облого чекана, из которых видно, что ни на одной из приведенных форм нет острых углов. Все они смягчены, что необходимо при выколотке рельефа.

Группа чеканов с более или менее плоским «боем» называется лощатниками (от глагола лощить). Применяются они для лощения (выравнивания) поверхности, для проработки рельефа с лицевой стороны, шрифтовых композиций, опускания фона и т. д. Лощатники бывают гладкие или шероховатые и соответственно след от них на металле получается гладкий, как бы кованый, или шероховатый (матовый) — мягкий. Рабочая часть гладкого лощатника должна быть несколько выпуклой с немного округленными углами по всему периметру рабочей части (рис. 29, а, б). Если же углы недостаточно округлены, то во время работы будут оставаться отпечатки рабочей части лощатника на обрабатываемой поверхности металла в виде лесенки, что нежелательно. Фоновые лощатники с матовой фактурой, как правило, бывают небольшого размера и с прямой плоскостью. Чеканы-лощатники с нанесенной на них фактурой не должны быть большого размера, если обрабатывается плоская поверхность, так как при большой площади опоры плохо передается фактура на обрабатываемый металл. Если же приходится обрабатывать выпуклую поверхность, можно брать фактурный лощатник и большего размера.

|

|

|

Технология изготовления лощатников такая же, как и облых чеканов. Они могут быть (рис. 29, б) прямыми или с расширенной рабочей частью (рис. 29, а). Такая рабочая часть целесообразна для чеканов толщиной более 7 — 8 мм в средней части остова чекана. Это делается для удобства в работе, экономии материала и выбора более рационального способа изготовления. Следует добавить, что подобная форма рабочей части (для крупных чеканов) позволяет обрабатывать труднодоступные места и в некоторых случаях заменяют «сапожок». Начинающие чеканщики почти всегда делают ошибку при изготовлении подобных чеканов, делая слишком тонкую шейку и большую рабочую часть. «Шейкой» называется самая тонкая часть чекана в месте перехода рабочей части к остову. После закалки чекан с тонкой шейкой часто ломается после первых же ударов. Нормальное соотношение размеров шейки соответственно к длине и ширине рабочей части не должно превышать 1: 2, т. е. если шейка 6X7 мм, то рабочая часть будет приблизительно 12X14 мм (лучше меньше).

|

|

|

Фактура на поверхность рабочей части лощатника может наноситься с помощью канфарника пурочника, острого расходника, трехгранного надфиля, личного напильника, уже насеченного чекана или пуансона и другим способом. На рис. 30 показаны некоторые схематические рисунки фактур: У — фактура, изготовленная набивкой небольшим (150 — 200 мм) личным напильником (набивка производится хаотически); 2 — фактура набивается с помощью пурочника небольшого размера; 3, 4, 5, 6, 7 — фактура, сделанная с помощью трехгранного надфиля, острого расходника и канфарника; 8 — делается надфилями с последующей шлифовкой, употребляется для проведения дорожек; 9 — набивается пурочником с большим радиусом закругления, после набивки мелкой шкуркой смягчить образовавшиеся ребра, которые образуют рисунок, напоминающий соты пчел (такой чекан служит для проведения различных дорожек при чеканке орнамента); 10 — строенный пурочник, делается с целью ускорения набивки фона.

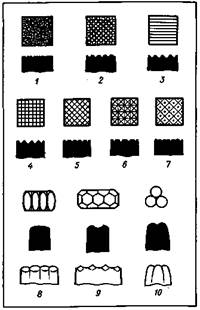

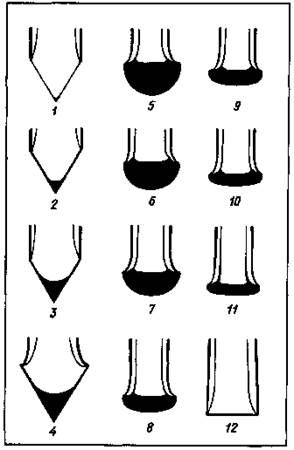

Перечисленные три группы чеканов — расходники, облые и лощатники — являются основными. С их помощью делают расходку рисунка (начальная стадия чеканки), выколотку рельефа (последующая стадия чеканки) и окончательную обработку чеканного рельефа. Поэтому очень важно при изготовлении чеканов этих трех групп выдержать взаимопереход одной группы чеканов в другую. Так, например, если нужно произвести самую глубокую расходку или самую глубокую выколотку на каком-то участке листового металла, применяют чеканы от самой округлой, мягкой формы до самого острого чекана, переходя постепенно от одного к другому. На рис. 31 показан постепенный переход от острого расходника до плоского лощатника. Их можно распределить таким образом: 1 — 4 — расходники; 5 — 10 — облые и 11 — 12 — лощатники.

Кроме перечисленных имеются еще много других чеканов специального назначения. Чеканы с круглой, сферической головкой называются пурочннками (пурошни-ками). Они служат для выколотки сферических полукруглых форм при чеканке с изнанки или для получения ямочной фактуры при работе с лицевой стороны. Пурочни-ки можно выточить на токарном станке с последующей слесарной обработкой. На рис. 32 изображены два пурочника: один (а) выточен на токарном станке (диаметр боя до 10 мм), другой (б) изготовлен кузнечно-слесарным способом (размер его боевого конца более 10 мм).

Существуют еще чеканы, называемые круглыми, или прямыми, обжимками.

У круглой (или прямой) обжимки рабочие части имеют вогнутую сферическую поверхность различного диаметра и глубины. На металле они образуют выпуклый сферический отпечаток в виде шарика. Эта обжимка обычно употребляется для проглаживания выколоченной пурочником полусферы. Обжимка берется в этом случае несколько большего диаметра, чем выколоченная полусфера. При правильном применении этой обжимки можно на плоскости металла выколотить и прогладить сферу большую, чем половина шара. Круглая обжимка обычно делается по глубине меньше половины шара. Такой обжимкой легче работать, она не засекает металл при работе. При работе ею делают круговые движения.

|

|

|

Лунку прямой обжимки при изготовлении следует слегка «завалить» к краям, что обеспечивает чистоту работы.

Обжимки необходимо делать более прочными в рабочей части, так как при работе они испытывают противодействующие силы, которые направлены на разрыв сферы или лунки чекана и часто, не выдерживая нагрузки, разрушаются. Остов обжимки делается утолщенным от боевого конца чекана. Если прямую обжимку несколько видоизменить, получаются косые обжимки. Они могут быть и левыми и правыми и служат в основном для прочеканки «веревочек», т. е. витого шнура. На рис. 33, а, б показаны круглая (прямая) обжимка и ее изображение в плане, а также две косые обжимки.

31. Постепенный переход одного чекана в другой

32. Пурочник: а — диаметр боя до 10 мм; б — диаметр боя свыше 10 мм; в — сапожок

К чеканам специального назначения относится чекан типа «сапожок». Он служит для образования поднутрений на рельефе, для прочеканки труднодоступных мест, т. е. узких и глубоких мест рельефа. Сапожек — не совсем обычный чекан благодаря своей изогнутой форме. Его конструктивные особенности заключаются в усилении всей изогнутой части, где толщина чекана самая большая, тогда как другие чеканы усилены в средней части. Усиление этой части вызвано большим напряжением металла во время работы сапожком. Следует обратить внимание также на его рабочую часть, которая представляет собой лощат-ник прямоугольной формы. Если провести осевую линию через остов сапожка, то она должна пройти через середину прямоугольника, как доказано на рис. 32, в. Закаливается чекан так же, как и все чеканы из углеродистой стали, но отпуск следует делать несколько больший, т. е. до 340 — 360°С (до появления синего цвета побежалости). Этот вид чекана лучше всего изготовлять из специальной стали. К специальным чеканам относятся и фигурные чеканы, или пуансоны. На их рабочей части граверной техникой выполнены фрагменты орнамента (завитки, листы, цветы, розетки, буквы, цифры и др.). Древнерусские чеканщики применяли также пуансоны с изображением рук, глаз и т. п.

Вообще пуансоны изготовляют в тех случаях, когда необходимо чеканить большое количество одинаковых деталей изображения.

Изготовление пуансонов для работы по листовому металлу аналогично изготовлению чеканов. Пуансоны изготовляют из круглого прутка, диаметр которого берется несколько большим, чем максимальный размер изображаемой детали (для образования конусов). Заготовку можно брать и квадратную, но в любом случае рисунок пуансона размещается в определенном направлении, чтобы легче ориентировать пуансон во время набивки. Нужно учесть только одну особенность. Во время набивки каких-либо деталей пуансоном вся его рабочая поверхность одновременно участвует в работе. Набивку производят отдельными и сильными ударами. Поэтому пуансоны надо делать более прочными, с большим утолщением в средней части остова.

Рисунок на пуансоне должен размещаться строго по оси. Если сместить рисунок в какую-либо сторону, пуансон будет гнуться в противоположную сторону от смещения и во время удара вызывать нежелательные вибрации.

33. Обжимки: а — косые; 6 — круглая

34. Специальные чеканы: а — пуансон на дубовый лист; б — полукруглая сечка; в — прямая сечка

Закалку производить лучше сразу всего пуансона, а отпуск делать раздельный. Рабочую часть отпустить до появления соломенного цвета, а остальную, постепенно увеличивая к верхнему концу, до фиолетового и синего.

На рис. 34, а изображен пуансон на дубовый лист. Он размещен параллельно длинным сторонам пуансона.

Острозаточенные чеканы по форме такие же, как и расходники, с прямой и полукруглой рабочей частью, называются сечками (рис. 34, б, в). Они применяются для просекания фона ажурных чеканных работ из листа.

Здесь следует указать на особенность заточки рабочей части сечки. Чтобы сечка нормально работала, ее надо заточить односторонне, как показано на рисунке, и ставить во время работы более прямой стороной к рисунку. В противном случае от наклонного положения сечки будет поднутряться контур просекаемого рисунка. Угол заточки должен быть небольшим, но с более наклонной стороны, у самой режущей кромки делается округление, чтобы сечку не заклинивало и ею можно было работать так же, как расходником, т. е. длинными ударами молотка. На рис. 34, б, в отмеченные цифрой 1 точки показывают рабочую сторону, которой сечка ставится к просекаемому рисунку.

Все перечисленные виды чеканов различаются по размерам. Для мелких ювелирных работ употребляются чеканы, изготовленные из тонких стальных прутков сечением в 3 — 4 мм. Для работ средней величины применяются чеканы толщиной (в средней части) до 6 — 8 мм, при чеканке крупных декоративных композиций с большими формами, высоким рельефом толщина чекана может достигать 20 — 25 мм и больше. Крупные чеканы, т.е. толщиной 15 — 20 мм и больше, обычно делают несколько длиннее (более 170 мм), но по тем же принципам, что и средние.

Изготовление чеканов, толщина которых более 7 — 8 мм, довольно трудоемко. Для облегчения делают кузнечный штамп хотя бы для рабочей части чеканов. Форма рабочей части крупных расходников, облых чеканов и лощатников довольно сложна и поэтому применение штампа здесь необходимо. На рис. 35 показан простейший вариант приспособления, на котором можно штамповать только рабочую часть чекана. Сначала изготовляют образец чекана и производят его термическую обработку. Затем изготовляют две стальные плиты (лучше из жаропрочной стали 5ХНМ) и, нагрев их до светло-красного каления, быстро кладут под пресс, а между плит — образец чекана. Сильным ударом пресса делают отпечаток чекана на верхней и нижней плите. После этого обе плиты (вместе с образцом) медленно охлаждают, потом разнимают обе половины и производят разметку под сверление для направляющих колонок на верхней плите и сверлят ее насквозь. Соединив с помощью образца обе плиты вместе, сверлят через отверстие в верхней плите нижнюю плиту, но сверлом меньшего диаметра, чем требуется под колонки. Малое сквозное отверстие будет служить для выколотки колонок. Затем сверлом большего диаметра вторично сверлят отверстия диаметром, равным диаметру колонок (но не насквозь) в нижней плите. Так как отпечаток образца получится не полным, необходимо после сверления отверстий плоскости плит, на которых образовалось углубление по форме чекана, минимально прострогать «как чисто». После этого граверным инструментом доводят глубину обеих половинок до нормы. В верхней плите в центре нарезают резьбу под хвостовик. Производят термическую обработку верхней и нижней плит и собирают штамп, поставив колонки и хвостовик.

Кузнечный штамп (схема)

Горячую штамповку рабочей части чекана делают таким образом. Стальной пруток диаметром, соответствующим толщине остова чекана в штампе, т. е. немного больше, нагревают, осаживают его конец, опять подогревают и ударом кузнечного штампа штампуют рабочую часть и шейку чекана. После этого чекан опиливается, шлифуется и делается термическая обработка, т. е. закаливается и отпускается до приобретения соломенного или коричневого цвета (в зависимости от формы и назначения чекана). Чем тоньше шейка чекана, тем больший отпуск следует давать (до фиолетового или синего цвета).

Для закаливания весь чекан нагревают до 780 — 800°С. Охлаждают, быстро опуская весь чекан в холодную воду в вертикальном положении. Нельзя допускать перегрев, который ведет к появлению трещин и полной негодности инструмента. После закалки рабочие концы чекана надо зачистить шкуркой, чтобы было видно цвета побежалости во время отпуска. Закалку можно делать газовой горелкой или паяльной лампой. Для этого последовательно нагревают и охлаждают только рабочие части чекана: сначала один, а потом другой. Нагревание лучше делать в помещении при приглушенном освещении. Например, при солнечном свете очень трудно определить (на глаз) температуру нагревания для закалки, почти всегда будет перегрев. После закалки чекан следует отпустить с таким расчетом, чтобы рабочий конец и верхний конец почти не изменили цвета (до соломенного). Нагревать следует от середины, наблюдая за постепенным перемещением цветов побежалости, с последующим охлаждением в воде. Закалка и отпуск различных чеканов производится почти одинаково. Необходимо учитывать некоторые особенности формы чекана и в зависимости от этого по-разному отпускать (где больше дать температуру, а где меньше). Например, следует сохранить твердость иглы канфарника и упругость остальной его части.

На примере двух лощатников, различных по форме (см. рис. 29, а, б), можно понять причину различного режима отпуска. Лощатник с увеличенной рабочей частью (см. рис. 29, а) отпускается с большей температурой (примерно до коричневого или фиолетового цвета побежалости), так как шейка этого чекана подвергается большей нагрузке на излом. Лощатник с прямой рабочей частью (см. рис. 28, а) можно отпустить до соломенного цвета, что сохранит ему большую твердость.

Часто при выколотке общего рельефа применяются деревянные чеканы. При работе деревянными чеканами металл или вытягивается или садится, т. е. уплотняется и делается толще, но меньше подвергается наклепу и гартов-ке, чем при работе металлическими чеканами. Делаются такие чеканы из более твердых пород дерева с утолщением в серединной части остова. Лучше всего чеканы изготовлять из, ясеня, рябины, граба, клена, но можно применять березу, бук, дуб и др. Чеканы могут быть плоскими, круглыми, а также острыми в своей рабочей части. Удары по деревянному чекану можно наносить и металлическим и деревянным молотком. От деревянного чеканы меньше разбиваются, но работать удобнее молотком металлическим, так как размер его меньше, чем у деревянного.

Деревянные чеканы обычно заготавливают в большем количестве, чем это нужно для данной операции, так как они быстро разрушаются. На рис. 36 показаны различные варианты деревянных чеканов.

При чеканке различных объемных полых изделий для выколотки рельефа на объемной форме изнутри применяются длинные изогнутые чеканы, так называемые крюки и трещотки. Они представляют собой массивные стальные стержни, изогнутые под прямым углом. Рабочие концы крюков делают то более плоскими и округлыми, то более узкими и острыми, но настолько притупленными, чтобы они не прорывали металл. Такие же формы и у рабочих концов трещоток. Изготовляют такие чеканы из углеродистой инструментальной стали У7 или У8. Для изготовления таких чеканов хорошо использовать упругую пружинную сталь, чтобы во время ударов чеканы меньше деформировались и лучше вибрировали.

Деревянные чеканы

На рис. 37 показана особенность формы трещотки и крюка. Трещотка (рис. 37, а) имеет один рабочий конец, который под углом 90° переходит в длинную прямую штангу. Другой изогнутый конец служит для закрепления ее в рабочем положении в тисках, либо забивается в массивный деревянный чурбан. Крюки (рис. 37, б) в отличие от трещоток имеют два рабочих конца, загнутых с обеих сторон прутка. Один делается более заостренным для мелких деталей рисунка, а другой значительно притуплен, больших размеров, со скругленной головкой. Рабочие части таких чеканов никогда не делают в виде расходников и лощатников, так как они предназначены только для выколотки, для создания общего рельефа. Закаливать их следует целиком, с последующим отпуском рабочей части до коричневого цвета, а остальной части — с постепенным переходом до синего цвета по всей длине крюка или трещотки.

Общая длина трещотки и крюка зависит от размера изделия, которое чеканится, но не меньше 250 мм в длину. Пруток следует брать сечением приблизительно от 8 до 16 мм, в зависимости от общей длины крюка или трещотки. Делать их большего сечения не следует, так как это потребует очень сильных ударов молотка для создания необходимой отдачи, вибрации трещотки. Рабочие части трещоток и крюков не имеют такого разнообразия форм, как обыкновенные чеканы, а делаются только облые, большего или меньшего радиуса.

Кроме необходимого количества различных чеканов для работы нужны чеканные молотки, которые одинаковы по форме, но различаются по массе.

Чеканщик должен иметь минимум три чеканных молотка: на 100, 150 — 200 и 400 г. Можно применять и более тяжелые молотки: для крупных выколоток, для обработки листового металла с большим сечением. Молоток имеет два бойка, из которых один обычно квадратный или круглый, а другой (верхний) — в виде полушара большего или меньшего радиуса для выколотки углублений в листовом металле, а также для набивки кованой фактуры. Нижний (квадратный или круглый) боек имеет слегка выпуклую сферическую поверхность для того, чтобы получились центральные удары по головке чекана. Отверстие в молотке делается с двойным конусным расширением, чтобы рукоятка сидела плотно и не соскакивала после расклинивания. Рукоятку, на которую насаживают молоток, изготовляют из дерева твердых пород (бука, дуба, березы). Она должна иметь сечение, близкое к кругу и шейке рукоятки, и эллипса — в изогнутой ее части. Такая форма легко и удобно ложится в ладонь и не утомляет руку при многочасовой работе. Насадку рукоятки делают с таким расчетом, чтобы боевая часть молотка стояла вертикально, а утолщенная часть рукоятки касалась плоскости, на которой он стоит (рис. 38).

37. Изогнутые чеканы: а — трещотки; б — крюк с двумя бойками

Изготовляют чеканные молотки из углеродистой стали путем ковки с последующей механической, слесарной и термической обработкой. Можно изготовлять молотки и без предварительной поковки, а на токарном станке с последующей небольшой слесарной доработкой отверстия. Этот способ проще, но молоток, изготовленный кузнечно-слесарным способом, имеет лучшую форму и удобнее в работе.

Для закалки чеканный молоток нагревают до 760 — 780°С, а затем охлаждают в воде. Закаливают сначала верхний шарообразный конец молотка, опуская его в воду и оставляя молоток в таком положении до тех пор, пока вода не перестанет кипеть. После этого быстро поворачивают молоток и опускают в воду нижний боек и держат его также до тех пор, пока кипение воды не прекратится. В это время средняя часть успевает охладиться до 500 — 600°С, т. е. до темно-красного каления. Тогда опускают молоток в воду целиком и оставляют его до полного охлаждения. Отпуск в этом случае обычно не делается. Если закаленные поверхности напильник не берет, то надо отпустить его, нагревая до первого цвета побежалости.

На рис. 38 изображен чеканный молоток в двух проекциях (массой до 100 г) и общий вид с правильно насаженной рукояткой. При насадке рукоятки нужно обратить внимание еще на одну деталь: ось молотка и ось овала утолщенной части рукоятки должны совпадать, не иметь перекосов. В противном случае во время работы удар будет косым, от которого чекан отскакивает в сторону.

Для чеканных работ нужны еще различные подсобные материалы и некоторые приспособления. Смола — для закрепления листового металла при его обработке. Употребляются искусственные смолы, получаемые при перегонке нефти (битумы), или естественные (древесные смолы хвойных пород ели, сосны), с добавлением наполнителя. В качестве наполнителя используют мелкую сухую землю, старую горелую формовочную смесь (хорошо просеянную), сухую охру, золу и т. п. Приготовить смолу для чеканки можно таким образом: в железный котел укладывают чистый и разбитый на куски битум (№ 4, 5 или 6) и нагревают (можно на обыкновенном костре). Когда смола растопится, в нее добавляют очень хорошо просушенный наполнитель (около 70%). Затем смесь тщательно перемешивают до получения однородной массы. Всей массы в котел закладывается примерно до половины объема, так как во время засыпки наполнителя смола начинает подниматься, особенно если земля влажная. Для большей вязкости и мягкости к смоле иногда добавляют воск (до 5 — 10% от общего объема), а для большей клейкости и прочности — канифоль. Надо отметить, что чем мельче структура наполнителя, тем лучше получается смола.

Чеканный молоток

При выколотке рельефа для ускорения работы используют мешки из прочной ткани (брезент), наполненные песком. Для пошива мешка лучше взять два слоя плотной ткани (300X350 мм). На мешке производят выколотку общего объема рельефа без проработки мелких деталей. Для обработки отдельных участков на чеканном листе (по преимуществу при мелких работах) используются также листовая резина и листовой свинец. Для выравнивания фонов плоских чеканок и правки металлических пластин используют стальные, чугунные, каменные плиты или деревянные щиты. В качестве приспособлений для насмолки и отжига применяются паяльные лампы, кузнечные горны, специальные электронагревательные устройства для нагрева смолы, газовые горелки.

Для насмолки пластины используют ящики со смолой и котелки. Стенки ящика обычно делают из теса толщиной 10 — 15 мм, а дно зашивают фанерой или оргалитом. Размеры ящика и его глубина зависят от размера работы. Можно рекомендовать несколько типов ящиков для насмолки. Так, для плоской, с небольшим рельефом, чеканки можно использовать столярный щит или древесно-стру-жечную плиту, по краям прибить планки высотой 2 см и в полученный ящик залить чеканную смолу. Для чеканки с более крупным рельефом вяжется рама из теса толщиной в 15 — 20 мм, высотой 5, 6, 9 см, а дно зашивается толстой фанерой и также заливается смола. Для небольших чеканок можно рекомендовать металлический ящик с закрытым электроподогревателем под днищем ящика.

Котелок для чеканки объемных форм давится из алюминия или листовой стали. В него заливают смолу и ставят на кольцо, сшитое из кожаного ремня или приводного ремня из брезента, с таким расчетом, чтобы сфера котелка не касалась верстака. Котелок удобен в работе для объемных изделий, так как его можно поворачивать в кольце в любом направлении.

Для наложения, разравнивания, размешивания смолы применяется специальная мешалка — железная длинная полоска с деревянной ручкой. Для изготовления мешалки берут железную полосу сечением 30X5 или 40X5, длиной 600 — 700 мм. Один конец полосы расковывают до 2 — 2,5 мм ее толщины, увеличив этим самым ширину мешалки, а длину ее — на 150 мм. А на другом конце делают ручку, накладывая две полукруглые деревянные пластины, и приклепывают алюминиевыми заклепками. Получается ручка длиной 250 — 300 мм для работы двумя руками.

Для очистки металла от окислов, флюсов (буры) нужны ванны с травильными растворами и отбелом. При травлении применяются сильные кислоты — серная, азотная, соляная и их смеси,

При производстве чеканных работ применяются также различные слесарные инструменты: ножницы для резки металла и бумаги, циркуль по металлу, плоскогубцы, кузнечные клещи для захвата чеканки при отжиге, напильники, рашпили, надфили и т. п. Хорошо иметь большой деревянный чурбан, в который можно вбить оправку, трещотку или производить выколотку на торце чурбана. Для больших общих выколоток хорошо иметь ящик с песком, который при работе следует увлажнять во избежание поднимающейся пыли.

ТЕХНОЛОГИЯ ЧЕКАНКИ

Приступая к чеканке какого-либо произведения, прежде всего необходимо определить, каким должен быть характер рельефа: высоким или низким, жестким или мягким — и решить это через лепку в пластилине или глине, в зависимости от размеров работы. Небольшие работы всегда лучше лепить в пластилине. В зависимости от характера рельефа подбирается металл для чеканки. Рельеф может быть высоким, жестким и угловатым, т. е. с резкими переходами, углублениями и высотами. В этом случае лучше брать материал наиболее пластичный и большей толщины, например красную медь толщиной в 1 мм. Рельеф может быть высоким, но мягким, без угловатых и резких переходов. В этом случае можно взять менее пластичный металл, например вместо меди — латунь, хотя всегда приятнее и легче работать с более пластичным материалом. Если же рельеф низкий, нужно взять тонкий материал (до 0,5 мм), его легче выколачивать и моделировать мелкие детали.

Как уже указывалось выше, самыми употребляемыми материалами являются медь и латунь (0,4 — 2 мм) и алюминий (0,8 — 3 мм). Затем необходимо подготовить рабочий рисунок, т. е. рисунок, выполненный в одну линию без моделирования светом и тенью. Рисунок готовится в натуральную величину с небольшими полями для наклейки его на металл. Он может быть нарисован на бумаге или на кальке. Затем от листового материала отрезают соответствующих размеров пластину, чтобы на ней свободно размещался рисунок и кругом оставались поля 30--40 мм. Поля необходимы для более прочного удержания пластины на смоле в процессе чеканки, особенно при выколотке высокого рельефа, когда металл сильно деформируется, легко отскакивает от смолы и его приходится вновь насмаливать, на что уходит много времени. Для прочного удержания пластины на смоле на ней загибают углы или отбортовывают края вокруг всей пластины примерно на 6 — 8 мм (для чеканок средней величины). Например, для плоских чеканок, выполненных контурной расход-кой, можно ограничиться загибанием углов пластины, а когда нужно поднимать рельеф — лучше делать отбортовку, т. е. загибать края пластины по всему периметру.

Размер ящика подбирается больше размеров металлической пластины так, чтобы от края пластины до стенок ящика оставалось свободное поле смолы не меньше 15 — 20 мм. Можно брать ящик и с меньшим полем или почти без поля, но это впоследствии затруднит съем пластины со смолы, и держаться она будет хуже. Глубина ящика должна соответствовать высоте рельефа: чем выше рельеф, тем глубже должен быть ящик.

При варке смолы в качестве наполнителя нужно брать пылеобразную землю или другие наполнители тонкого помола, но ни в коем случае не крупный песок, так как он при нагреве в процессе насмолки осаждается на дно, вытесняя смолу наверх. Смола утрачивает однородность и перестает выполнять свое назначение. Разогревать смолу в ящике лучше всего специальным электронагревателем. Ящик со смолой ставят на катки и задвигают под электронагреватель, имеющий круговую теплоизоляцию и вентиляционную вытяжку. Через некоторое время, когда смола сверху немного разогреется, ящик со смолой вынимают, смолу размешивают горячей металлической мешалкой и опять ставят на подогрев. Если нет электронагревательного устройства, смолу нужно разогревать открытым пламенем паяльной лампы, газовой горелки, одновременно перемешивая смолу горячей металлической мешалкой. Во время этой процедуры нельзя допускать, чтобы смола воспламенялась и выгорала, так как при этом она теряет свою пластичность и клейкость.

Следует упомянуть еще один старинный способ разогревания смолы. На металлическую сетку кладут горячие древесные угли, а под сетку ставят ящик со смолой, угли разгораются и плавят смолу. Расстояние от сетки до смолы должно быть небольшим, так как основное тепло уходит вверх.

Пока смола разогревается, подготавливается металлическая пластина для чеканки. Она должна быть ровной, с прочерченными карандашом осевыми линиями, параллельно сторонам, и с загнутыми углами или краями. Осевые линии делаются для правильного размещения рисунка на металле, так как залитые смолой края пластины не могут быть ориентиром. Когда смола расплавится, нужно дать ей некоторое время для того, чтобы она перестала выделять воздушные пузырьки. Для ускорения этого полезно поверху смолы пройти пламенем газовой или другой горелки, но не давать ей воспламеняться.

На подготовленную таким образом смолу укладывают пластину, следя за тем, чтобы она разместилась на одинаковом расстоянии от краев ящика и не утонула глубоко в смолу. Перед насмолкой пластину немного подогревают. Кроме того, очень важно, чтобы под пластину не попал воздух и она присмолилась бы всей плоскостью. Для этого пластину накладывают на смолу одним краем и постепенно опускают ее в смолу на всю плоскость (рис. 39). Затем смоле с пластиной дают остыть и на насмоленную пластину переводят рисунок. Эту операцию начинают с того, что расположение осевых линий на пластине отмечают на смоле, затем небольшим куском ветоши или марли, смоченной водой и выжатой, берут немного белой гуаши или акварели и покрывают тонким слоем пластину.

39. Насмолка металлической пластины

Не рекомендуется наносить толстый слой краски, так как это ведет к отставанию рисунка вместе со слоем краски и лаком во время расходки. Как только гуашь просохнет, осевые линии вновь восстанавливают на пластине карандашом по сохранившимся отметкам на краях смолы (рис. 40). Затем берут рисунок или кальку с него, где также проведены осевые линии, совмещают их с осевыми линиями на пластине и крепят рисунок к пластине пластилином или воском (или кнопками в смолу, если края смолы невысокие), предварительно подложив под рисунок копировальную бумагу.

|

|

|