|

Разработка технологического процесса и выбор оборудования.

|

|

|

|

Разработка технологического процесса является этапом выполнения проекта. Исходными документами для разработки технологического процесса спецификация деталей, по детальные и сборочные чертежи.

При разработке технологического процесса нужно учитывать новейшие достижения науки и техники, опыт работы передовых предприятий, добиваться уменьшения затрат труда и снижения себестоимости продукции. Особое внимание должно быть обращено на механизацию и автоматизацию производственных процессов, применение новых современных полимерных материалов и совершенствование на их основе технологических процессов и режимов обработки. Повышение уровня механизации и автоматизации производственных процессов осушествляется в следующих направлениях.

| Наименование Детали | Размеры | Обработка брусков,нарезание шипов | Склеивание | Выдержка | Продольное фрезирование,выборка паза,четверти калевки | Колибрование шитов | Шлифование кромок | Фигурное фрезирование по пласти | Промежуточный склад | |||||||

| количество | Длина | ширина | толщина | |||||||||||||

| Линия МОБ2 | Однопролетный пресс | Подсобное место | Фрезирный станок ФС-1 | МКШ | Колибрование шитов (диск-бабина) | |||||||||||

| Коробка: | ||||||||||||||||

| Брусок вертикальный | ||||||||||||||||

| Брусок горизонтальный | ||||||||||||||||

| Дверное полотно: | ||||||||||||||||

| Брусок вертикальный | ||||||||||||||||

| Брусок горизонтальный Верхний | ||||||||||||||||

| Средний | ||||||||||||||||

| Нижний | ||||||||||||||||

| Филенка: | ||||||||||||||||

| Брусок | ||||||||||||||||

| Филенка: | ||||||||||||||||

| Брусок | ||||||||||||||||

| Итого потребное рабочие время станка (ч) на 100 изделий | 7,56 | 5,38 | 9,13 | |||||||||||||

| Потребное рабочие время станка (ч) за годовую программу | 2313,2 | 3925,5 | ||||||||||||||

| Распологаемое рабочие время станка (ч) в год | 1807,2 | 1807,2 | 1807,2 | |||||||||||||

| Расчетное количество оборудование и рабочих мест | 1,79 | 1,28 | 2,17 | |||||||||||||

| Принятое количество оборудования и рабочих мест | ||||||||||||||||

| Процент загрузки оборудования | 89,5 | 108,5 | ||||||||||||||

|

|

|

2.4. Определение нормы времени, расчет количества оборудования и коэффицента его загрузки.

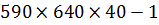

2.4.1. Определяем производительность фрезерного станка с ручной подачей ФС-1 по формуле

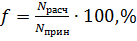

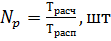

,шт (6)

,шт (6)

Где u-скорость подачи;

-продолжительность сменны в минутах;

-продолжительность сменны в минутах;

-коэффицент использования рабочего времени 0,9;

-коэффицент использования рабочего времени 0,9;

-коэффицент использования рабочего времени 0,6;

-коэффицент использования рабочего времени 0,6;

l -длина участка фрезирования на одной детали,м.

шт

шт

Определяем норму времени на 100 заготовок данного размера по формуле

,ч (7)

,ч (7)

Где  -продолжительность сменны в минутах;

-продолжительность сменны в минутах;

-производительность в смену,шт.

-производительность в смену,шт.

,ч

,ч

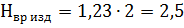

Определяем нормы времени на 100 изделий по формуле

,ч (8)

,ч (8)

Где п-количество деталей в изделии

|

|

|

,ч

,ч

Потребное (расчетное) рабочие время станка в часах на годовую программу определяется по формуле

ч (9)

ч (9)

ч

ч

Аналогично выполняются расчеты на все детали,входящие в состав изделия.

Все расчетные данные указать в таблице

| Наименование сборочной единицы | Обозначение по чертежу | Размеры в чистоте | Количество деталей на изделие | Наименование оборудования(марка) | Производительность линии (станка) | Нормы времени на 100сборочных единиц | Нормы времени на 100 изделий | Расчетное количество часов на программу | |

| Брус вертикальный коробка | 01.00.01 |

| ФС-1 | 1,28 | 2,56 | ||||

| Брус горизонтальный коробка | 01.00.02 |

| ФС-1 | 0,53 | 1,06 | ||||

| Брус вертикальный дверное полотно | 02.00.01 |

| ФС-1 | 1,23 | 2,5 | ||||

| Брус горизонтальный дверное полотно верхний | 02.00.02 |

| ФС-1 | 0,49 | 0,49 | ||||

| Брус горизонтальный дверное полотно средний | 02.00.03 |

| ФС-1 | 0,46 | 0,46 | ||||

| Брус горизонтальный дверное полотно нижний | 02.01.00 |

| ФС-1 | 0,49 | 0,49 | ||||

| Итого 7,56 3247 | |||||||||

| Филенка | 02.02.00 |

| ФС-1 | 0,70 | 2,8 | ||||

| Филенка |

| ФС-1 | 0,36 | 1,44 | 619,2 | ||||

| Итого 4,24 1823,2 | |||||||||

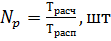

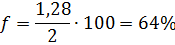

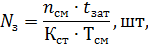

Расчетное количество станков определяется по формуле

(10)

(10)

Где  -расчетное время работы станка,ч;

-расчетное время работы станка,ч;

-распологаемое рабочие время станка,ч.

-распологаемое рабочие время станка,ч.

(11)

(11)

=1807,2,ч.

=1807,2,ч.

Принимаем два продольно фрезерных станка ФС-1.

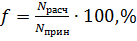

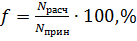

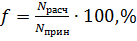

Процент загрузки станка определяется по формуле

(5)

(5)

Где  расчетное количество загрузки станка;

расчетное количество загрузки станка;

принимаемое количество станков.

принимаемое количество станков.

Идентично выполняются расчеты на все видыы оборудования,принятого в проекте,и все сборочные детали,входящие в состав изделия.

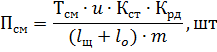

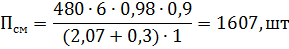

Определяем производительность МКШ по формуле

Определяем производительность МКШ по формуле

Где  -продолжительность сменны,м;

-продолжительность сменны,м;

u-расчетная (средняя) скорость подачи принемаем 6 м/мин

-коэффицент использования станка 0,98;

-коэффицент использования станка 0,98;

-длина шлифуемого щита,м;

-длина шлифуемого щита,м;

-межторцовый разрыв между щитами,м(0,3);

-межторцовый разрыв между щитами,м(0,3);

m-количество проходов шлифуемой детали;

-коэфицент использования рабочего дня 0,9.

-коэфицент использования рабочего дня 0,9.

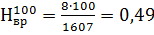

Определяем норму времени на 100 заготовок данного размера по формуле

,ч (7)

,ч (7)

Где  -продолжительность сменны в минутах;

-продолжительность сменны в минутах;

-производительность в смену,шт.

-производительность в смену,шт.

,ч

,ч

Определяем нормы времени на 100 изделий по формуле

|

|

|

,ч (8)

,ч (8)

Где п-количество деталей в изделии

,ч

,ч

Потребное (расчетное) рабочие время станка в часах на годовую программу определяется по формуле

ч (9)

ч (9)

ч

ч

Аналогично выполняются расчеты на все детали,входящие в состав изделия.

Все расчетные данные указать в таблиц

| Продолжение таблицы | |||||||||

| Брус вертикальный коробка | 01.00.01 |

| МКШ | 0,74 | 1,48 | 636,4 | |||

| Брус горизонтальный коробка | 01.00.02 |

| МКШ | 0,36 | 0,72 | 309,6 | |||

| Брус вертикальный дверное полотно | 02.00.01 |

| МКШ | 0,72 | 1,44 | 619,2 | |||

| Брус горизонтальный дверное полотно верхний | 02.00.02 |

| МКШ | 0,34 | 0,34 | 146,2 | |||

| Брус горизонтальный дверное полотно средний | 02.00.03 |

| МКШ | 0,33 | 0,33 | 141,9 | |||

| Брус горизонтальный дверное полотно нижний | 02.00.04 |

| МКШ | 0,34 | 0,34 | 146,2 | |||

| Филенка | 02.01.00 |

| МКШ | 0,45 | 0,45 | 193,5 | |||

| Филенка | 02.02.00 |

| МКШ | 0,28 | 0,28 | 120,4 | |||

| Итого 5,38 2313,4 | |||||||||

Расчетное количество станков определяется по формуле

=1807,2,ч.

=1807,2,ч.

Принимаем два продольно фрезерных станка МКШ.

Процент загрузки станка определяется по формуле

(5)

(5)

Где  расчетное количество загрузки станка;

расчетное количество загрузки станка;

принимаемое количество станков.

принимаемое количество станков.

Идентично выполняются расчеты на все видыы оборудования,принятого в проекте,и все сборочные детали,входящие в состав изделия.

2.4.3 Определяем производительность колибровально шлифовального станка диск бобина ШлДБ-4 о формуле

Где  -оперативное время работы станка на шлифование,ч;

-оперативное время работы станка на шлифование,ч;

n-количество деталей,подлежащих шлифованию,шт.

Определяем норму времени на 100 заготовок данного размера по формуле

,ч (7)

,ч (7)

Где  -продолжительность сменны в минутах;

-продолжительность сменны в минутах;

-производительность в смену,шт.

-производительность в смену,шт.

,ч

,ч

Определяем нормы времени на 100 изделий по формуле

,ч (8)

,ч (8)

Где п-количество деталей в изделии

,ч

,ч

Потребное (расчетное) рабочие время станка в часах на годовую программу определяется по формуле

ч (9)

ч (9)

ч

ч

Аналогично выполняются расчеты на все детали,входящие в состав изделия. Все расчетные данные указать в таблице.

| Продолжение таблицы | |||||||||||

| Брус вертикальный дверное полотно | 02.00.01 |

| ШлДБ | 1,49 | 2,98 | ||||||

| Брус горизонтальный дверное полотно верхний | 02.00.02 |

| ШлДБ | 390,24 | 2,05 | 2,05 | 881,5 | ||||

| Брус горизонтальный дверное полотно средний | 02.00.03 |

| ШлДБ | 390,24 | 2,05 | 2,05 | 881,5 | ||||

| Брус горизонтальный дверное полотно нижний | 02.00.04 |

| ШлДБ | 390,24 | 2,05 | 2,05 | 881,5 | ||||

|

|

|

Расчетное количество станков определяется по формуле

=1807,2,ч.

=1807,2,ч.

Принимаем два продольно фрезерных станка ШлДБ-4.

Процент загрузки станка определяется по формуле

(5)

(5)

Где  расчетное количество загрузки станка;

расчетное количество загрузки станка;

принимаемое количество станков.

принимаемое количество станков.

Идентично выполняются расчеты на все видыы оборудования,принятого в проекте,и все сборочные детали,входящие в состав изделия.

2.4.4. Определяем производительность фрезерного станка с ручной подачей ФС-1 по формуле

,шт (6)

,шт (6)

Где u-скорость подачи;

-продолжительность сменны в минутах;

-продолжительность сменны в минутах;

-коэффицент использования рабочего времени 0,9;

-коэффицент использования рабочего времени 0,9;

-коэффицент использования рабочего времени 0,6;

-коэффицент использования рабочего времени 0,6;

l -длина участка фрезирования на одной детали,м.

шт

шт

Определяем норму времени на 100 заготовок данного размера по формуле

,ч (7)

,ч (7)

Где  -продолжительность сменны в минутах;

-продолжительность сменны в минутах;

-производительность в смену,шт.

-производительность в смену,шт.

,ч

,ч

Определяем нормы времени на 100 изделий по формуле

,ч (8)

,ч (8)

Где п-количество деталей в изделии

,ч

,ч

Потребное (расчетное) рабочие время станка в часах на годовую программу определяется по формуле

ч (9)

ч (9)

ч

ч

Аналогично выполняются расчеты на все детали,входящие в состав изделия.

Все расчетные данные указать в таблице

| Продолжение таблици | |||||||||

| Филенка | 02.01.00 |

| ФС-1 | 0,70 | 2,8 | ||||

| Филенка | 02.02.00 |

| ФС-1 | 0,36 | 1,44 | 619,2 | |||

| Итого 4,24 1823,2 | |||||||||

Расчетное количество станков определяется по формуле

(10)

(10)

Где  -расчетное время работы станка,ч;

-расчетное время работы станка,ч;

-распологаемое рабочие время станка,ч.

-распологаемое рабочие время станка,ч.

(11)

(11)

=1807,2,ч.

=1807,2,ч.

Принимаем один продольно фрезерный станок ФС-1.

Процент загрузки станка определяется по формуле

(5)

(5)

Где  расчетное количество загрузки станка;

расчетное количество загрузки станка;

принимаемое количество станков.

принимаемое количество станков.

Идентично выполняются расчеты на все видыы оборудования,принятого в проекте,и все сборочные детали,входящие в состав изделия.

2.4.5. Расчет потребного количества однопролепного гидравлического пресса для склеивания брусковых деталей

Сводим в таблицу

| Наименование сборочных едениц | Размер сборочной еденици в заготовке количество на изделие n | Количество заготовок в закладке | Производительность на данную сборочную еденицу шт | Потребность в сменну на данную сборочную еденицу шт | Расчетное количество оборудования на данную сборочную еденицу |

| Филенка |

|

|

|

|

|

| Филенка |

|

|

|

|

|

| Итого 2,97 |

Однавремено в пролет пресса загружается заготовки только одного типа размера в один или несколько рядов.

|

|

|

Количество рядов пакетов в закладке вычесляют по формулам

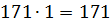

По длине плиты пресса

По ширине плиты пресса

Где L-длина плиты пресса,мм;

B-ширина плиты пресса,мм;

l-длина заготовки,мм;

b-ширина заготовки,мм.

,

,  -растояние от кромки плиты пресса до кромки пакета и между пакетами по ширине и длине плиты пресса.

-растояние от кромки плиты пресса до кромки пакета и между пакетами по ширине и длине плиты пресса.

Минимальные значения  =

=  =50мм

=50мм

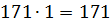

Количество пакетов,умещающихся на плите пресса за одну запресовку n1 определяется по формуле n1=  ,шт

,шт

n1=  ,шт n1=

,шт n1=  ,шт

,шт

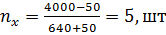

Количество запресовок в смену определяется по формуле

Где  -распологаемый фонд работы пресса,мм;

-распологаемый фонд работы пресса,мм;

-коэффицент использования пресса,0,9;

-коэффицент использования пресса,0,9;

-продолжительность цикла склеивания определяется толщиной пакета и составляет не менее 1мин на 1мм толщины заготовки,20.

-продолжительность цикла склеивания определяется толщиной пакета и составляет не менее 1мин на 1мм толщины заготовки,20.

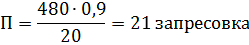

Производительность линии на данную сборочную еденицу в смену для больших и малых деталей определяется о формуле

Где П-количество запресовок

n1-количество пакетов,умещающихся на плите пресса за одну запресовку

При подсчете по графе 6 общая сумма количество пресов 2,29 штук.Принимаем к установке 3 пресса с загрузкой

2.4.6. Расчет потребного количества режущего инструмента и заточных станков

Расчет годовой потребности в режущем инструменте каждого вида (ножи,фрезы) выполняются на основании данных маршрутно-технологической схемы и наименование принятого оборудования.

Составляется ведомость оборудования имеющего станочный режущий инструмент и заносится в таблицу

| Наименование оборудования | Марка станка (линии) | Наименование режущего инструмента | |||||

| пилы | Ножи сборных фрез с пластинками из тветдого сплава | Фрезы цельные с ластинками из твердого сплава | |||||

| На еденицу оборудования | всего | На еденицу оборудования | всего | На еденицу оборудования | Всего | ||

| Линия для обработки брусковых деталей | МОБ2 | ||||||

| Продольно фрезерный станок | ФС-1 | - | - |

Расчет годовой потребности в инструменте данного типа штук,в год,производится по формуле

Где  количество часов работы инструмента в год;

количество часов работы инструмента в год;

n-число одинаковых инструментов,установленых на станках;

b-величена уменьщения рабочей части инструмента за одну переточку,мм;

a-величена допускаемого стачивания инструмента,мм;

t-продолжительность работы инструмента без переточки,ч;

q-процент на поломку и непревиденные расходы.

Расчет потребного количества заточных станков производится для кождого вида инструмента отдельно по следующей формуле

Где  -число однородных режущих инструментов,требующих заточки в сменну;

-число однородных режущих инструментов,требующих заточки в сменну;

-продолжительность заточки инструмента,м;

-продолжительность заточки инструмента,м;

-коэффицент использования заточного оборудования принимаем

-коэффицент использования заточного оборудования принимаем

Для пилоточных автоматов-0,8

Для автоматов для заточки ножей-0,6

Для прочих заточных станков-0,7

|

|

|