|

Особенности конструкций фрез с остроконечными зубьями.

|

|

|

|

Лекция 5. Фрезы.

Фрезерование – это универсальный и производительный метод механической обработки материалов резанием. Фрезерование позволяет получить как высокоточные поверхности (до = 0,63мкм, 7…8 –го квалитета точности при скоростном и тонком фрезеровании), так и грубые (14…17-го квалитета точности при черновом фрезеровании).

Фрезы обычно являются многолезвийным режущим инструментом, каждое лезвие которого снимает одинаковое количество обрабатываемого материала. Наиболее часто фрезерование применяют для обработки плоских поверхностей (плоскостей, пазов, уступов и т.п.). Но с его помощью можно также обрабатывать фасонные, резьбовые, шлицевые, зубчатые и другие поверхности деталей машин.

Процесс резания при фрезеровании имеет следующие отличительные особенности.

1. Периодически повторяющийся по времени цикл работы режущих кромок: резание – отдых (в течение оборота зуб фрезы находится в контакте с обрабатываемым материалом сотые или тысячные доли секунды, т.е. на протяжении большей части оборота режущие кромки «отдыхают»).

2. В течение одного цикла резания режущие кромки испытывают переменную нагрузку в связи с изменением толщины срезаемого слоя (при этом у фрез с прямыми зубьями изменяется только толщина, а у фрез с винтовыми зубьями – и толщина срезаемого слоя, и длина контакта режущей кромки с заготовкой).

3. Режущие кромки и система СПИД в целом испытывают переменные нагрузки вследствие периодически повторяющегося процесса врезания режущего зуба в материал заготовки и выхода из него (сила резания, действующая на зуб фрезы, изменяется от нуля до максимальной, значение которой определяется режимом резания, физико-механическими свойствами обрабатываемого материала и прочими условиями обработки). Следовательно, процесс резания при фрезеровании сопровождается интенсивными вынужденными колебаниями. Врезание начинается с некоторой толщины срезаемого слоя а > r (где r – радиус скругления режущих кромок фрезы), поэтому зуб фрезы некоторое время не срезает припуск, а скользит, пластически деформируя обрабатываемый материал. В схемах фрезерования, где продолжительность скольжения велика, это приводит к существенному ухудшению условий работы инструмента, вызывая его повышенный износ.

|

|

|

4. Фрезерование является способом многолезвийной обработки, так как в процессе резания участвуют одновременно несколько зубьев; причем, чем больше их число, тем меньше интенсивность колебаний и спокойнее протекает процесс резания.

Кинематика фрезерования проста: фреза получает вращение от главного привода, а заготовка, закрепленная на столе станка, - движение подачи от отдельного привода станка, кинематически не связанного с вращением фрезы. Движение подачи может быть прямолинейным, вращательным или винтовым, а режущие кромки фрезы – прямолинейными, наклоненными к оси, винтовыми или фасонными. Это обусловило появление огромного разнообразия конструкций фрез и широкую область их применения.

Фрезы можно классифицировать по следующим основным признакам:

1) конструкция режущих зубьев и способ их заточки – фрезы с остроконечными зубьями, перетачиваемыми по задней поверхности и с затылованными зубьями, перетачиваемыми по передней грани;

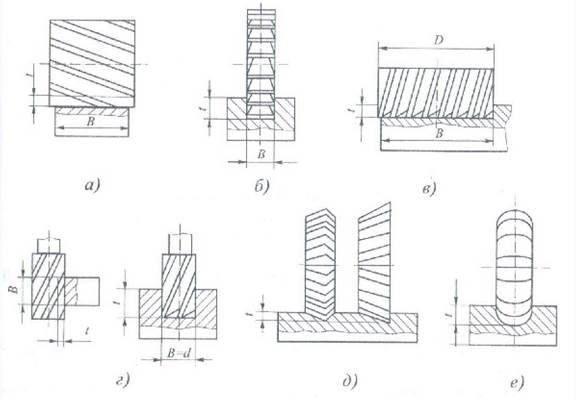

2) форма и расположение режущих кромок относительно оси вращения инструмента – фрезы цилиндрические, дисковые, торцовые, концевые, угловые, фасонные (рис.5.1);

3) направление зубьев к оси фрезы – фрезы прямозубые, винтовые, с наклонными зубьями;

4) способ крепления на станке – фрезы насадные с отверстием под оправку и концевые с цилиндрическим или коническим хвостовиком;

|

|

|

5) конструкция фрезы – цельные и сборные со вставными зубьями, в том числе с напаянными или механически закрепляемыми режущими пластинами из твердого сплава или СТМ.

Рис. 5.1 Типы фрез:

а – цилиндрическая; б – дисковая; в – торцевая; г – концевые; д – угловые; е – фасонная

Конструкция зубьев фрез

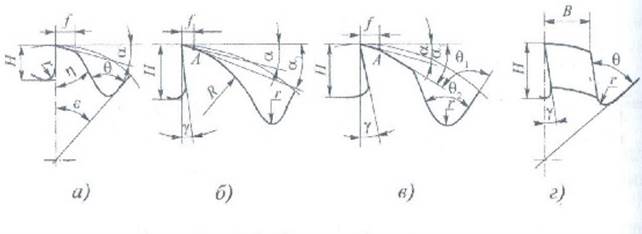

По конструкции зубьев фрезы делятся на две большие группы: с остроконечными и затылованными зубьями (рис. 5.2). Первые иногда неправильно называют фрезами с острозаточенными зубьями, в то время как фрезы с затылованными зубьями также затачивают доостра. Принципиальные же отличия этих фрез заключаются в способе заточки, форме и количестве зубьев, трудоемкости изготовления, стойкости, производительности и качестве обработанной поверхности.

Процесс фрезерования характеризуются снятием тонких стружек переменной толщины. При этом у цилиндрических фрез толщина стружки начинается с нуля. Переточка остроконечных зубьев по задней поверхности, где в основном сосредоточен износ при фрезеровании, позволяет уменьшить припуск на переточку, увеличить срок службы фрезы, уменьшить число зубьев и главное – увеличить их число, от которого пропорционально зависит производительность процесса фрезерования. Последняя определяется в основном минутной подачей, которая равна

где Sz – подача на один зуб; z - число зубьев фрезы; n - число оборотов фрезы в минуту/

При увеличении числа зубьев фрезы снижается шероховатость обрабатываемой поверхности и уменьшается неравномерность процесса фрезерования.

Форма зубьев фрезы должна быть такой, чтобы:

1) обеспечивалась необходимая прочность зуба;

2) допускалось возможно большое число переточек;

3) объем канавок между зубьями был достаточным для размещения стружки.

На практике получили распространение три формы остроконечных зубьев: 1) трапециевидная, 2) параболическая,3) усиленная.

Рис.5.2 Форма зубьев фрез:

а – трапециевидная; б – параболическая; в – усиленная;

г – затылованный зуб

Трапециевидная форма (рис.5.2, а) наиболее простая в изготовлении, но при этом зуб несколько ослаблен, поэтому имеет небольшую высоту и малый объем стружечной канавки. По мере переточки по задней грани (фаска f=1…2 мм) его высота уменьшается и он становится более прочным. Однако такая фреза допускает небольшое число переточек и применяется на фрезах для чистовой обработки. При этом число зубьев из-за их малого объема может быть максимально возможным. Канавки в таких фрезах изготавливают фрезерованием, либо вышлифовыванием эльборовыми или алмазными кругами в цельных заготовках на станках с ЧПУ.

|

|

|

Параболическая форма (рис.5.2, б) обладает наибольшей прочностью при изгибе, так как спинка зуба, оформленная по параболе обеспечивает равнопрочность во всех сечениях по высоте зуба. Недостатком этой формы является необходимость для каждой высоты зуба иметь сложную фасонную канавочную фрезу. Поэтому с целью упрощения профиля спинки таких фрез параболу часто заменяют дугой окружности.

На передней поверхности зубьев параболической формы предусмотрен прямолинейный участок, от длины которого зависит количество переточек фрезы. Причем переточка допускается только по задней поверхности (фаска f). При этом задний угол α должен быть меньше угла α1 на 10…15° (α1 - угол между касательной к параболе в точке А). При несоблюдении этого условия в процессе переточки ширина ленточки будет сильно изменяться.

Усиленная форма зуба (рис.5.2, в) применяется для тяжелых работ вместо параболической формы. Такой зуб имеет ломаную спинку, а также увеличенные толщину и высоту. Получают эти зубья двойным фрезерованием угловыми фрезами. Хотя при этом число операций увеличивается вдвое, такие зубья проще в изготовлении, чем параболические. Они имеют больший запас на переточку и высокую прочность. При этом используются стандартные канавочные фрезы с прямолинейными режущими кромками. При переточке зубья затачиваются по задней поверхности под углом α доостра с обязательным выхаживанием во избежание биения режущих кромок. Иногда оставляют небольшие цилиндрические ленточки шириной f = 0,02…0.03 мм, которые упрощают контроль биения зубьев фрезы.

|

|

|

Затылованный зуб (рис 5.2, г) внешне отличается большой толщиной, а главное – формой задней поверхности, которая выполняется на специальной операции называемой затылованием, с целью создания задних углов во всех точках режущих кромок. Достигается это за счет того, что радиальное сечение, содержащщее фасонный профиль, по мере поворота фрезы вокруг оси смещается в направлении к центру с помощью фасонного резца или шлифовального круга. Благодаря затылованию профиль режущей кромки зуба при переточках по передней грани во всех радиальных сечениях остается неизменным независимо от его сложности. Это является основным достоинством таких фрез наряду с простой и нетрудоемкой по выполнению операции переточки. Кроме того, зубья такой формы обладают высокой прочностью, а по мере переточек объем канавок для размещения стружки увеличивается, что благоприятно сказывается на работе фрезы. В то же время фрезы с затылованными зубьями имеют ряд существенных недостатков, главные из которых:

1) число зубьев у затылованных фрез значительно меньше, чем у фрез с остроконечными зубьями;

2) при переточке наблюдается большое радиальное биение, что приводит к увеличению шероховатости обработанной поверхности и снижению стойкости фрез;

3) у фрез с нешлифованным профилем зубьев после термообработки остаются обезуглероженные участки на задней поверхности, снижающие их стойкость;

4) остаточные термические напряжения могут вызывать искажение профиля режущих кромок фрезы.

Из-за этих недостатков фрезы с затылованными зубьями уступают по производительности и качеству обработанной поверхности фрезам с остроконечными зубьями. Однако из-за простоты переточки они широко используются для обработки фасонных поверхностей.

Особенности конструкций фрез с остроконечными зубьями.

Цилиндрические и дисковые фрезы. Особенностью конструкций этих рез является расположение режущих кромок на цилиндре, ось которого совпадает с осью вращения инструмента, параллельной обрабатываемой поверхности. У цилиндрических фрез нет вспомогательных режущих кромок, и они работать в условиях свободного резания. Зубья дисковых фрез, наоборот, на одном или обоих торцах снабжены вспомогательными режущими кромками. Причем, в отличие от цилиндрических фрез, их диаметр значительно больше длины фрез. Оба типа фрез, как правило, насадные, с отверстием и шпоночными пазами для крепления на оправках.

Для снижения колебаний сил резания и вибраций зубья цилиндрических фрез часто делают винтовыми.. При этом возникает нежелательная осевая сила. Однако, условия отвода стружки из зоны резания фрез с винтовыми зубьями значительно лучше, чем у фрез с прямыми зубьями.

|

|

|

Фрезы с мелким зубом изготавливают диаметром 40…90 мм. При малом угле ω осевые усилия небольшие, форма зуба трапециевидная углы γ = 15°, α= 16°.

Фрезы с крупным зубом имеют меньшее число зубьев. Угол ω уних может доходить до 45°, форма зуба усиленная или параболическая.

Цилиндрические фрезы с крупным зубом предназначены для снятия больших припусков и особенно эффективны при обработке плоскостей большой площади. С целью экономии быстрорежущей стали фрезы больших диаметров делают сборными со вставными режущими зубьями, а корпусы фрез изготавливают из конструкционной стали.

Большое значение при конструировании фрез любого типа имеет правильное ее наружного диаметра. С увеличением этого диаметра можно увеличить число зубьев, а следовательно, и производительность процесса фрезерования, повысить жесткость крепления. Однако при этом возрастает крутящий момент и, следовательно, расход мощности при той же скорости резания, увеличивается время на врезание и перебег фрезы. Поэтому необходимо выбирать оптимальное значение диаметра фрезы.

Диаметр посадочного отверстия выбирается, с одной стороны, таким, чтобы обеспечить необходимую толщину стенки корпуса, с учетом глубины шпоночного паза, позволяющей избежать появления трещин при термообработке. С другой стороны, диаметр отверстия зависит от допустимой стрелы прогиба оправки, на которую насаживается фреза и которая не должна превышать 0,4 мм при черновой и 0,2 мм при чистовой обработке.

Дисковые фрезы, в отличие от цилиндрических фрез, предназначены для обработки узких поверхностей, прорезки пазов, подрезки уступов, отрезки заготовок и т.д. Они работают в более тяжелых условиях несвободного резания, часто сопровождаемого вибрациями из-за низкой поперечной жесткости корпусов фрез и неблагоприятных условий отвода стружки из зоны резания.

Различают следующие виды дисковых фрез: двух и трехстороннего резания, пазовые, прорезные и отрезные (пилы).

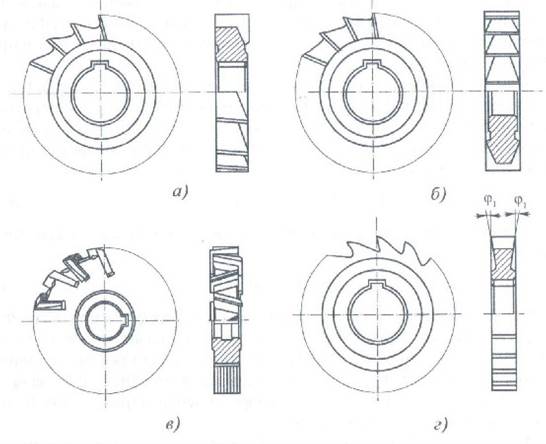

У дисковых двухсторонних фрез режущие кромки зубьев имеются на цилиндрической и одной торцовой поверхности (рис.5.3, а), а у трехсторонних – на обоих торцах (рис.5.3, б). Эти фрезы могут обрабатывать две или три взаимно перпендикулярные поверхности в пазах и уступах.

Рис. 5.3. Виды дисковых фрез:

а – двухсторонняя; б – трехсторонняя; в - трехсторонняя с разнонаправленными вставными зубьями; г – пазовая

Они изготавливаются с мелкими зубьями для чистовой обработки и с крупным зубом – для черновой обработки. Последние характеризуются удалением больших объемов металла из глубоких пазов, выемок, поэтому они имеют большой объем стружечных канавок.

Трехсторонние фрезы изготавливают с разнонаправленными зубьями (фрезы «зигзаг»), что позволяет создать на торцовых режущих кромках положительные передние углы γ > 0 (рис. 5.3, в). При переточках ширина такой фрезы уменьшается, поэтому используются также сдвоенные фрезы, состоящие из двух половинок, между которыми закладывается мерное кольцо. Цельные фрезы изготавливаются диаметром d = 63…125 мм и шириной В = 6…28 мм, а сборные со вставными ножами диаметром d= 75…200 мм. Такие ножи изготавливают из быстрорежущей стали с креплением в клиновидных пазах с помощью рифлений (рис.5.3, б).

Пазовые фрезы (рис 5.3, г) предназначены для фрезерования пазов, точных по ширине. Внешнее они подобны дисковым трехсторонним фрезам, но имеют меньшую длину главных режущих кромок с геометрическими параметрами γ = 10…15°, α =20°. Вспомогательные режущие кромки на торцах получают заточкой с углом в плане φ1 = 1…2°, стружечные канавки у них нарезают только на цилиндрической части. Пазовые фрезы изготавливают диаметром 50…100 мм и шириной 3…16 мм. Иногда, чтобы при переточках сохранить постоянство ширины паза В, их изготавливают с затылованными зубьями.

Фрезы прорезные и отрезные (пилы) по форме зуба подобны пазовым фрезам и используются для прорезки неглубоких и узких пазов, например, шлицевых, шириной В = 0,2…6 мм, а также. для разрезки заготовок любого профиля и толщины. Цельные фрезы диаметром 20…315 мм изготавливают с мелкими, средними и крупными зубьями, у которых углы γ = 0…10°, α = 20°, φ1 = 30´…1° (см. рис. 5.4, а). Сборные фрезы диаметром 250…2000 мм оснащают вставными ножами (рис. 5.4, б) либо сегментами из быстрорежущей стили, содержащими 4…8 зубьев и закрепляемые заклепками на диске фрезы, изготовленном из конструкционной стали (рис. 5.4, в). В отличие от других конструкций отрезных фрез, у сегментных пил спинка зубьев выполнена по дуге окружности, а переточка производится по передней поверхности на специальных станках, работающих в полуавтоматическом режиме.

С целью улучшения стружкоотвода и повышения стойкости зубьев у отрезных фрез при ширине реза более 2 мм используют различные схемы группового резания с делением среза по ширине и толщине между смежными зубьями. В практике используются различные схемы, две из которых приведены на рис.5.4, г, д).

Торцевые и концевые фрезы (5.1, в, г). У них ось вращения расположена перпендикулярно к обрабатываемой поверхности. При этом кроме главных режущих кромок, находящихся на цилиндрической поверхности, на торце фрезы имеются вспомогательные режущие кромки, расположенные под углом φ1.. Торцовые фрезы, как правило, изготавливаются насадными, а когда их диаметр становится значительно меньше длины, то они переходят в группу концевых фрез. Торцовые фрезы широко используются при обработке плоских поверхностей, в том числе ступенчатых, которые невозможно обработать цилиндрическими фрезами

Рис. 5.4 Фрезы прорезные и отрезные:

а – прорезная (шлицевая) и отрезная цельная; б – отрезная сборная (пила со вставными ножами); в – сегментная; г, д – схемы резания

По сравнению с цилиндрическими фрезами торцевые фрезы имеют следующие преимущества:

1) конструкция торцевых фрез позволяет разместить большее число зубьев на длине контакта с заготовкой, что обеспечивает большую производительность и более равномерное фрезерование. При этом угол контакта не зависит от толщины срезаемого слоя;

2) торцовые фрезы можно изготавливать с жесткими, массивными корпусами, с надежным механическим креплением режущих элементов, например, в виде СМП из твердого сплава и СТМ;

3) при фрезеровании плоскостей можно получить более низкую шероховатость за счет большого числа вспомогательных режущих кромок на торце фрезы и при наличии зачистных зубьев с φ1 =0.

Главные режущие кромки торцевых и концевых фрез могут быть прямолинейными, но чаще всего они наклонные или винтовые (ω =10…15° у торцовых и ω =20…45° у концевых фрез).

Главный угол в плане φ у торцовых фрез можно изменять в широких пределах – от 90° и ниже. Для повышения стойкости фрез и производительности обработки угол φ уменьшают до 45…60° и даже до 10…20°. Такие фрезы называют торцево - коническими, так как режущие кромки находятся на конической поверхности.

Стандартные цельные торцовые фрезы из быстрорежущей стали диаметром 40…100 мм и длиной 32…50 мм изготавливают с мелкими зубьями, зубья винтовые с углом наклона к оси ω = 25…40°.

Торцовые фрезы больших диаметров (100…1000 мм и более) чаще всего изготавливаются сборными, оснащенными СМП.

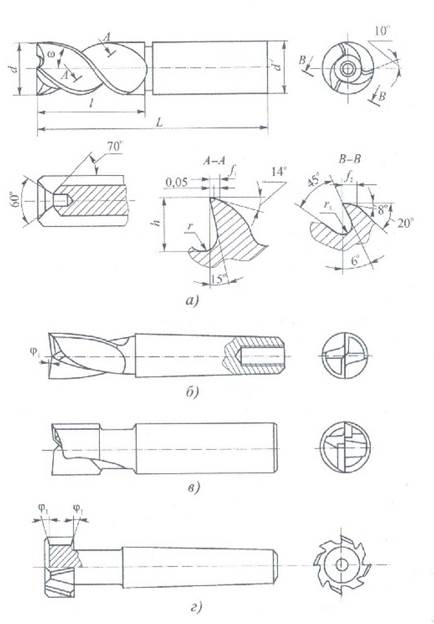

Концевые фрезы применяются для обработки пазов, уступов с взаимно перпендикулярными поверхностями и для контурной обработки заготовок. Главные режущие кромки, выполняющие основную работу по удалению припуска, как и у торцовых фрез, расположены на цилиндрической поверхности, а вспомогательные (зачищающие) – на торце. Зубья изготавливаются обычно винтовыми, с углом наклона к оси, доходящим до 30…45°. Число режущих зубьев у концевых фрез значительно меньше. Чем у торцевых фрез. Однако при этом снижение производительности компенсируется за счет увеличения подачи на зуб.

На рис.5.5, а приведены трехзубая стандартная концевая фреза и ее геометрические параметры. Хвостовики таких фрез либо цилиндрические, либо конические с конусом Морзе.

Разновидностью концевых фрез являются шпоночные фрезы и фрезы для обработки Т – образных пазов, нашедших широкое применение в столах станков и корпусах станочных приспособлений.

Особенностью условий работы шпоночных фрез заключается в том, что шпоночный паз обрабатывают за несколько проходов. В конце каждого прохода производится врезание на глубину паза путем вертикальной подачи вдоль оси. Эту работу выполняют режущие кромки, расположенные на торце фрезы, заточенные с углом поднутрения φ1 = 5° по конусу с вершиной, направленной в сторону хвостовика и задним углом α= 20°.

У шпоночных фрез с напайными твердосплавными пластинами (рис. 5.5, в) одна из пластин доходит до центра, а другая делается короче и отстоит от центра на некотором расстоянии. Благодаря этому значительно упрощается технология изготовления фрезы и улучшается процесс резания.

Фрезы для обработки Т-образных пазов (рис.5.5, г) работают в тяжелых условиях и часто ломаются из-за пакетирования стружки. Для улучшения ее отвода такие фрезы делают с разнонаправленными зубьями и с углом поднутрения на торцах, равным φ1 =1…2°

Рис.5.5 Фрезы концевые

а – стандартная концевая фреза; б – шпоночная фреза из быстрорежущей стали; в – шпоночная фреза с напайными твердосплавными пластинами; г – фреза для обработки Т-образных пазов

Угловые и фасонные фрезы с остроконечным зубом по способу обработки подобны дисковым фрезам. Они изготавливаются, как правило, цельными насадными, а фрезы небольших диаметров иногда имеют хвостовики.

Главные режущие кромки у одноугловых фрез расположены на поверхности усеченного конуса, а двухугловых – на поверхности двух смежных конусов. Эти фрезы используются в основном как инструменты второго порядка для нарезания канавок у многозубых инструментов, например, фрез, разверток и т.д., а также для обработки различных пазов, скосов и наклонных поверхностей.

При работе одноугловых фрез возникает осевая составляющая силы резания, а у двухугловых она частично или полностью (при симметричном профиле) уравновешивается.

Фасонные фрезы представляют собой тела вращения, на наружной поверхности которых располагаются зубья с самыми различными по форме режущими кромками. Они работают так же, как дисковые и угловые фрезы, и предназначены для фрезерования выпуклых или вогнутых фасонных наружных поверхностей, а также прямых или винтовых канавок.

При переточке по задней поверхности фасонных фрез с остроконечными зубьями трудно обеспечить идентичность формы режущих кромок, поэтому требуются специальные копировальные устройства, обеспечивающие необходимую траекторию шлифовального круга. Такая заточка очень трудоемка, в связи с этим фасонные фрезы изготавливают с затылованными зубьями.

Рис.5.6 Схема заточки фасонной фрезы с остроконечными зубьями

В случае, когда фасонные режущие кромки имеют относительно простую конфигурацию, их изготавливают с остроконечными зубьями, учитывая высокую производительность таких фрез. При этом для переточки фрез с остроконечными зубьями используются специальные приспособления, работающие, например, по схеме, показанной на рис.5.6. Здесь по опорной линейке обкатывается копир, жестко связанный с затачиваемой фрезой и имеющий форму, подобную профилю фрезы.

Особенности конструкций фрез, оснащенных твердым сплавом.

Конструкции фрез и условия их работы позволяют широко использовать для их оснащения высокопроизводительные твердые сплавы, минералокерамику и СТМ, которые, однако, обладают пониженной прочностью при изгибе и хрупкостью. Широкому применению твердых сплавов способствуют следующие достоинства процесса фрезерования:

1) благоприятная форма стружки, имеющая малые толщину и длину, обеспечивающая ее хорошую транспортабельность;

2) прерывистость процесса резания, снижающая тепловое напряжение режущих инструментов;

3) высокая жесткость и виброустойчивость.

Эти свойства обусловили благоприятные возможности для применения СМП, а большие размеры корпусов фрез позволяют размещать на них элементы крепления сменных пластин.

К недостаткам процесс фрезерования относятся:

1) работа с ударами;

2) высокая вероятность работы в условиях неравномерного фрезерования, вызывающего колебания и вибрации;

3) врезание с нулевой толщиной стружки (при встречном цилиндрическом фрезеровании);

4) затрудненное стружкоудаление при работе концевых, дисковых и пазовых фрез;

5) высокая стоимость изготовления сборных фрез при жестких требованиях к осевому и радиальному биению режущих кромок.

Однако, как показала практика, принимая меры к устранению или снижению влияния неблагоприятных факторов на стойкость и производительность процесса фрезерования, удалось добиться в большинстве конструкций фрез широкого применения новых марок режущих материалов и главным образом твердых сплавов. Особенно высокие результаты в этом направлении получены при разработке конструкций торцевых фрез, оснащенных СМП.

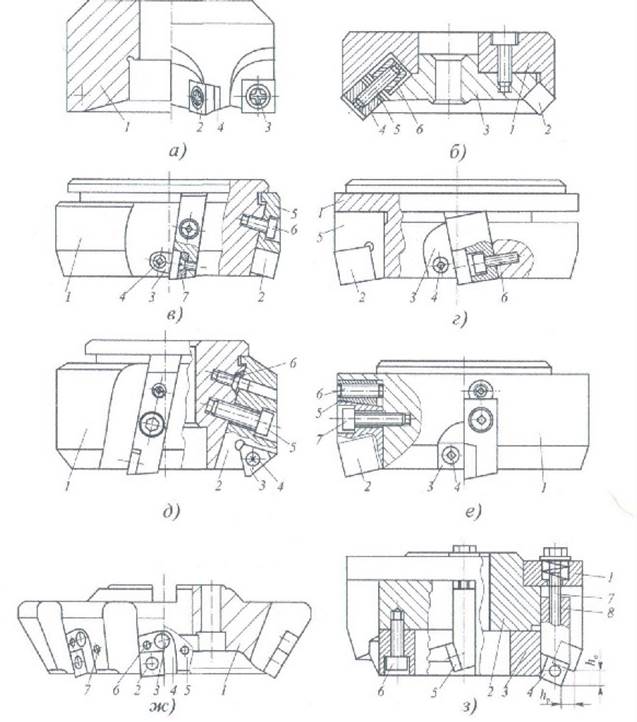

Торцовые фрезы допускают большое разнообразие способов крепления многогранных пластин, и поэтому в настоящее время освоен выпуск огромного числа различных типов таких фрез. Наиболее сложные из них позволяют производить регулировку положения пластин в корпусе с целью получения минимального радиального и торцового биений режущих кромок.

Анализ современных конструкций торцовых фрез показывает, что основными направлениями в использовании СМП являются:

1) крепление пластин непосредственно на корпусе или его составных частях;

2) использование вкладышей с двумя тремя базами под пластины;

3) использование механизма регулирования положения режущих кромок пластин относительно оси вращения фрезы.

При этом широко применяются пластины трех-, четырехгранные, в форме параллелограмма, реже круглые и пятигранные, негативные и позитивные по геометрическим параметрам, с отверстиями для крепления или без них. Крепление пластин осуществляется винтами или рычагами через отверстие, а также клиньями, прижимающими пластины к гнезду в корпусе или во вкладыше. Некоторые из конструкций сборных торцовых фрез, оснащенных СМП приведены на рис. 5.7.

Концевые и дисковые фрезы труднее всего поддаются оснащению механически закрепляемыми пластинами в силу их конструктивных особенностей и условий резания. Тем не менее в настоящее время такие фрезы выпускают все в больших объемах. Некоторые из конструкций этих фрез приведены на рис. 5.8 и 5.9.

Из-за малых диаметров концевых фрез и малой ширины среза у дисковых фрез базы под пластины выполняются непосредственно в корпусах инструментов. Крепление режущих пластин осуществляется винтами через отверстия, клиньями и прихватами сверху или упругими деформируемыми элементами (у пластин без отверстия). Формы режущих пластин – треугольные, квадратные, круглые, ромбические, прямоугольные или специальные, разработанные только для таких инструментов.

Хвостовики концевых фрез могут быть цилиндрическими, коническими или специальными короткими цилиндрическими. На станках с ЧПУ эти фрезы закрепляются в специальных патронах.

Дисковые фрезы, оснащенные твердосплавными пластинами, до недавнего времени применяли обычно в напайном варианте. Однако вследствие сложности заточки и особенно из-за отпаивания режущих пластин при нагреве (особенно на трехсторонних фрезах) все большее распространение получают фрезы с механическим креплением СМП. В конструкциях этих фрез в основном использованы те же способы и элементы крепления, что и в конструкциях торцовых фрез. Однако здесь возникают дополнительные трудности, связанные с необходимостью размещения элементов крепления в узких корпусах фрез. У трехсторонних фрез необходимо также обеспечить наружный стружкоотвод и положительные передние углы на торцовых режущих кромках.

В последнее время многогранные пластины с механическим креплением применяются даже при конструировании фасонных фрез. Корпусы таких фрез изготавливаются на многооперационных станках с ЧПУ

Рис. 5.7 Торцовые фрезы, оснащенные СМП:

а – базы под пластины в корпусе фрезы; б – базы под пластины на составных частях корпуса; в – с вкладышами и двумя базами; г – с вкладышами (кассетами) и тремя базами на вкладышах; д – с вкладышами, регулируемыми винтом; е - с вкладышами, регулируемыми клином; ж – с тангенциальным креплением пластин; з – со ступенчатым расположением пластин

Рис.5.8 Концевые фрезы оснащенные СМП:

а – двузубая; б – трехзубая; в – для обработки глубоких пазов;

г – для копировальных работ

Рис.5.9 Дисковые фрезы, оснащенные СМП:

а - трехсторонняя с «открытыми» базами под пластины; б – трехсторонняя с базированием пластин во вкладышах; в – с креплением пластин и вкладышей винтами; г – с тангенциальным креплением пластин; д – со специальными пластинами для отрезных работ (слева показана схема снятия пластины)

Фрезы с затылованными зубьями.

Эти фрезы получили широкое распространение в машиностроении, главным образом при обработке деталей с фасонными поверхностями. Некоторые из фрез стандартизованы: полукруглые, пазовые, дисковые, червячные (для нарезания зубчатых колес), гребенчатые (для нарезания резьбы) и др. Их изготавливают чаще всего в виде насадных фрез – дисковых или цилиндрических, реже – концевых фрез с фасонными главными режущими кромками. В процессе эксплуатации такие фрезы перетачиваются только по передней грани.

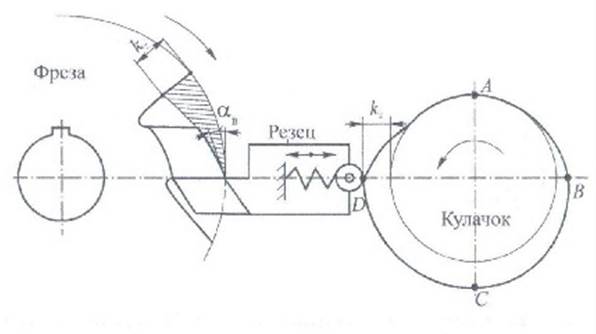

Для создания задних углов на фасонных режущих кромках используется процесс затылования, осуществляемый на специальных станках по схеме, показанной на рис. 5.10

Рис.5.10. Схема процесса затылования

(затыловочный резец показан в конце затылования)

Здесь фреза вращается вокруг оси, а затыловочный резец с фасонной режущей кромкой совершает возвратно-поступательные движения. Резец приближается к центру фрезы при ее повороте на 1/z оборота, а затем отскоком отходит от фрезы после обработки одного зуба и при подходе следующего. Цикл этих движений повторяется на каждом зубе, т.е. за один оборот фрезы резец совершает z возвратно –поступательных движений. Чтобы полностью обработать заднюю поверхность зуба, фреза в процессе затылования делает несколько оборотов, так как за один оборот резец не может снять весь припуск на обработку задней поверхности зуба.

При затыловании каждая точка режущих кромок перемещается по кривой затылования с приближением к центру фрезы по мере ее поворота. При этом, чтобы задние углы имели положительное значение, траектория движения каждой точки должна быть расположена внутри окружности, проведенной через эту точки из центра фрезы.

Форма кривой затылования задается формой кулачка (см. рис.5.10), который управляет перемещением резца по мере поворота фрезы. При этом участок кулачка АВСD определяет рабочий ход затыловочног резца, а участок DА – холостой ход, при котором резец отходит от зуба фрезы. Полученная кривая затылования определяет картину изменения задних углов в процессе переточки и их величину в различных точках режущей кромки по высоте зуба.

К форме кривой затылования предъявляются следующие требования:

1) задние углы при переточках и при изменении расстояния точки по высоте зуба не должны уменьшаться;

2) форма кулачка должна быть простой в изготовлении и не зависеть от диаметра фрезы и числа зубьев.

Из известных кривых, применявшихся для затылования (логарифмическая и архимедова спирали, конхоида прямой и др.), этим требованиям лучше всего отвечает архимедова спираль (рис.5.11), которая и нашла наибольшее применение на практике.

Рис.5.11. Спираль Архимеда.

Она образуется от центра, и при повороте радиуса - вектора вокруг оси его величина увеличивается пропорционально углу поворота. Отсюда уравнение архимедовой спирали в полярных координатах имеет вид

где Ri – значение радиуса – вектора при его повороте на угол φ; а – коэффициент пропорциональности.

Фрезы с двойным затылованием зубьев

При изготовлении точных фасонных фрез, например, резьбовых зубчатых и шлицевых применяют фрезы со шлифованным профилем. В этом случае шлифовальный круг правят в соответствии с профилем фрезы в диаметральном сечении (рис. 5.12). Обычно фрезы берут с углом γ= 0. Круг по диаметру выбирают таким, чтобы он имел достаточную стойкость и запас на износ (d примерно равен 80мм) и чтобы при этом в конце затылования он не касался профиля соседнего зуба.

Рис 5.12 Зуб фрезы с двойным затылованием

Так как полностью прошлифовать профиль зуба по всей его длине АС не удается, то во избежание образования седловины на нешлифованной части последнюю предварительно занижают относительно шлифованной части путем затылования резцом с величиной падения затылка k1 большей, чем при затыловании шлифовальным кругом. При этом k1= (1,50…1,75)k и данная величина должно быть отнесена к условному диаметру d1 > d фрезы. Вначале затылования резец срезает припуск на вершине зуба от точки В до С, а затем уже шлифовальным кругом затылуется боковая поверхность АВЕD/

|

|

|