|

Понятие давления. Виды и кратные еденицы измерения давления.

|

|

|

|

Давление относится к числу распространенных измеряемых физических величин. Контроль за протеканием большинства технологических процессов в тепловой и атомной энергетике, металлургии, химии связан с измерением давления или разности давлений газовых и жидких сред.

Давление — широкое понятие, характеризующее нормально распределенную силу, действующую со стороны одного тела на единицу поверхности другого. Если действующая среда — жидкость или газ, то давление, характеризуя внутреннюю энергию среды, является одним из основных параметров состояния. Единица измерения давления в системе СИ — Паскаль (Па), равный давлению, создаваемому силой в один ньютон, действующей на площадь в один квадратный метр (Н/м2). Широко применяются кратные единицы кПа и МПа. Допускается использование таких единиц, как килограмм-сила на квадратный сантиметр (кгс/см2) и квадратный метр (кгс/м2), последняя численно равна миллиметру водяного столба (мм вод. ст.). В таблице 1 приведены перечисленные единицы давления и соотношения между ними, перевод и соотношение единиц измерения давления. В зарубежной литературе встречаются следующие единицы измерения давления: 1 inch = 25,4 мм вод. ст., 1 psi = 0,06895 бар.

Таблица 1. Единицы измерения давления. Перевод, преобразование единиц измерения давления.

| Единицы измерения | Па | Бар | кгс/см2 | кгс/м2 (мм вод. ст.) | мм рт. ст. |

| 1 Па | 10-5 | 1,0197*10-5 | 0,10197 | 7,5006*10-3 | |

| 1 Бар | 105 | 1,0197 | 1,0197*104 | 750,06 | |

| 1 кгс/см2 | 9,8066*104 | 0,98066 | 104 | 735,56 | |

| 1 кгс/м2 (мм вод. ст.) | 9,8066 | 0,98066*10-4 | 10-4 | 7,3556*10-2 | |

| 1 мм рт. ст. | 133,32 | 1,3332*10-3 | 1,3595*10-3 | 13,595 |

Воспроизведение единицы измерения давления с наивысшей точностью в области избыточных давлений 106...2,5 * 108 Па осуществляется первичным эталоном, включающим грузопоршневые манометры, специальный набор мер массы и установку для поддержания давления. Для воспроизведения единицы давления вне указанного диапазона от 10-8 до 4 * 105 Па и от 109 до 4 * 106, а также разности давлений до 4 * 106 Па используются специальные эталоны. Передача единицы измерения давления от эталонов рабочим средствам измерения выполняется многоступенчато. Последовательность и точность передачи единицы измерения давления к рабочим средствам с указанием способов поверки и сравнения показаний определяются общегосударственными поверочными схемами (ГОСТ 8.017-79, 8.094-73, 8.107-81, 8.187-76, 8.223-76). Поскольку на каждой ступени передачи единицы измерения погрешности возрастают в 2,5—5 раз, то соотношение между погрешностями рабочих средств измерения давления и первичного эталона составляют 1022... 103.

|

|

|

При измерениях различают абсолютное, избыточное и вакуумметрическое давление. Под абсолютным давлением P, понимают полное давление, которое равно сумме атмосферного давления Pат и избыточного Ри:

Ра = Ри + Рат

Понятие вакуумметрического давления вводится при измерении давления ниже атмосферного: Рв = Рат - Ра. Средства измерения, предназначенные для измерения давления и разности давлений, называются манометрами. Последние подразделяются на барометры, манометры избыточного давления, вакуумметры и манометры абсолютного давления в зависимости от измеряемого ими соответственно атмосферного давления, избыточного давления, вакуумметрического давления и абсолютного давлений. Манометры, предназначенные для измерения давления или разрежения в диапазоне до 40 кПа (0,4 кгс/см2), называются напоромерами и тягомерами. Тягонапоромеры имеют двустороннюю шкалу с пределами измерения до ± 20 кПа (± 0,2 кгс/см2). Дифференциальные манометры применяются для измерения разности давлений.

Термометры расширения.

|

|

|

ТЕРМОМЕТРЫ, приборы для измерения т-ры посредством контакта с исследуемой средой. Первые термометры появились в кон. 16-нач. 17 вв. (напр., термоскоп Галилея, 1597), сам термин "термометр"-в 1636. Действие термометров основано на изменениях однозначно зависящих от т-ры и легко поддающихся определению разных физ. св-в тел (геом. размеры, давление в замкнутом объеме, электрич. сопротивление, термоэдс, магн. восприимчивость и др.). Соотв. различают следующие наиб, распространенные типы термометров: расширения, манометрические, сопротивления, термоэлектрические, магнитные (см. также Термометрия).

Термометры расширения построены по принципу изменения объемов жидкостей (жидкостные термометры) или линейных размеров твердых тел (деформационные термометры).

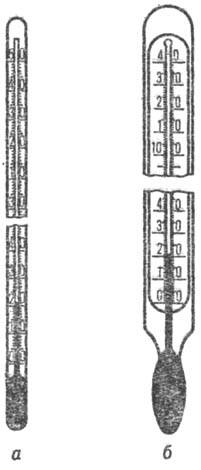

Действие жидкостных термометров основано на различиях коэф. теплового расширения рабочего, или термометрич., в-ва (ртуть, этанол, пентан, керосин, иные орг. жидкости) и материала оболочки, в к-рой оно находится (термометрич. стекло либо кварц). Несмотря на большое разнообразие конструкций, эти термометры относятся к одному из двух осн. типов: палочные (рис. 1, а) и с вложенной шкалой (рис. 1, б). Особенно распространены ртутные стеклянные термометры, подразделяемые на образцовые (1-го разряда-только палочные, 2-го разряда-оба типа), лабораторные (оба типа), технические (только с вложенной шкалой). Среди приборов, заполненных орг. жидкостями и используемых лишь для измерения т-р ниже — 30 °С, чаще других применяют спиртовые термометры. Все жидкостные термометры используют обычно для локальных измерений т-ры (от — 200 до 600 °С) с точностью, определяемой ценой деления шкалы. Для образцовых стеклянных термометров с узким диапазоном шкалы цена деления может достигать 0,01 °С. Точность измерений зависит от глубины погружения термометра в исследуемую среду: прибор следует погружать на глубину, при к-рой проводилась его градуировка. Достоинства этих термометров-простота конструкции и высокая точность измерений. Недостатки: невозможность регистрации и передачи показаний на расстояние; зависимость показаний от измерения объемов жидкости и резервуара, в к-ром она находится; тепловая инерционность; невозможность ремонта.

|

|

|

Разновидность жидкостных при-боров-электроконтактные ртутные термометры, применяемые для регулиро-вания т-ры или сигнализации о нарушении заданного температурного режима в пределах от — 30 до 300 °С. Платиновые контакты, впаянные в ниж. часть капилляра, соединены с медными проводниками, к-рые через реле включены в цепь электрич. нагревателя либо сигнализации. В момент соединения контактов столбиком ртути замыкается цепь реле, выключающего нагреватель или включающего сигнализацию.

Деформационные термометры (дилатометрические и биметаллические) ОС-РИС. 1. Термометры расширения: а-палочный; б-с вложенной шкалой.

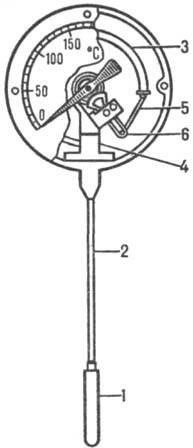

Манометрические термометры. Их действие основано на изменении давления Ар рабочего в-ва, заключенного в емкость посто-янного объема, при изменении его т-ры t. По конструкции манометрические термометры всех типов практически одинаковы И состоят из термобаллона, манометрич. трубчатой пружины (одно- или многовитковой, в виде сильфона) и соединяющего их Капилляра (рис. 2). При нагр. термобаллона, помещен-ного в зону измерения т-ры, давление в-ва внутри замкнутой системы возрастает. Это увеличение давления воспринимается пружиной, к-рая через передаточный механизм воздействует на стрелку прибора. В зависимости от того, чем заполнены термобаллоны, различают газовые, жидкостные и конденсационные термометры.

В газовых термометрах (обычно постоянного объема) изменение т-ры идеального газа пропорционально изменению давления, под к-рым рабочее в-во (N2, He, Аг) полностью заполняет термосистему прибора. В диапазоне измеряемых т-р (от — 120 до 600 °С) различия св-в идеальных и реальных газов учитыва ются при градуировке термометров.

Рис.2. Манометрич. термометр: 1 - термобаллон; 2-капилляр; 3-трубчатая пружина; 4-держатель; 5-поводок; 6-сектор (4-6-передаточный механизм).

В основу работы жидкостных термометров, термобаллоны к-рых полностью заполнены кремнийорг. жидкостями, положена зависимость: p = (p/c)t, где p и с-коэф. объемного расширения и сжимаемости рабочей жидкости. Изменение ее объема, как следует из этого ур-ния,-линейная ф-ция т-ры, что определяет равномерность шкал данных приборов. Пределы измерений от — 50 до 300 °С.

|

|

|

В конденсационных (парожидкостных) термометрах измеряют давление насыщ. пара над пов-стью низкокипящей жидкости (ацетон, метилхлорид, нек-рые хладоны), заполняющей термосистему на 2/3 ее объема. Изменение этого давления непропорционально изменению т-ры, поэтому такие приборы имеют неравномерные шкалы. Пределы измерений от -25 до 300 °С.

Манометрические термометры надежны в эксплуатации (хотя и отличаются запаздыванием показаний) и используются как показывающие, самопишущие и контактные техн. приборы; при большой длине капилляра (до 60 м) могут служить дистанционными термометры. Погрешность измерений b 1,5% от максимального значения шкалы при нормальном давлении. В случае отклонений от них возникают дополнительные погрешности, к-рые определяются расчетом или компенсируются.

Термометры сопротивления. Измерение (с высокой точностью) т-ры основано на св-ве проводников (металлы и сплавы) и полупроводников (напр., оксиды нек-рых металлов, легиров. монокристаллы Si или Ge) изменять электрич. сопротивление при изменении т-ры. С ее повышением для проводников сопротивление увеличивается, для полупроводников-уменьшается. Количественно такая зависимость выражается температурным коэф. электрич. сопротивления (ТКЭС, °С-1)·

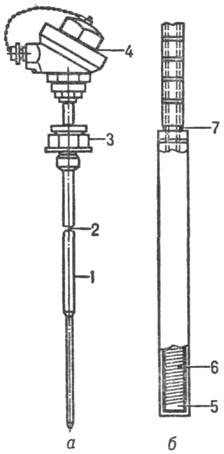

Эти термометры состоят из чувствит. элемента (термоэлемента) и защитной арматуры. Наиб. распространены термометры с термоэлементами из чистых металлов, особенно Pt (ТКЭС = 3,9·10-3) и Сu(4,26·10-3). Конструктивно чувствит. элемент представляет собой металлич. проволоку, намотанную на жесткий каркас из электроизолирующего материала (напр., слюда, кварц) или свернутую в спираль, к-рая герметично помещена в заполненные керамич. порошком каналы каркаса (рис. 3). Платиновые термометры применяют для измерения т-р в пределах от — 260 до 1100°С, медные-от — 200 до 200 °С. Платиновый либо медный чувствит. элемент, вставленный в гильзу (из бронзы, латуни или нержавеющей стали), на конце к-рой имеются выводы (клеммы) для присоединения к головке термометра, наз. термометрич. вставкой. Последняя может входить в состав прибора либо использоваться отдельно как датчик т-ры.

Полупроводниковые термометры, или терморезисторы (рис. 4), выпускают в виде стержней, трубок, дисков, шайб или бусинок (размеры от неск. мкмдо неск. см). Они обладают высоким ТКЭС [(3-4)·10-2 °С-1] и соотв. большим начальным электрич. сопротивлением, что позволяет снизить погрешность измерений. Осн. недостатки, ограничивающие широкое внедрение данных приборов в термометрию,-плохая воспроизводимость их характеристик (исключается взаимозаменяемость) и сравнительно невысокая макс. рабочая т-ра (от — 60 до 180°С). Терморезисторы используют для регистрации изменений т-ры в системах теплового контроля, пожарной сигнализации и др.

|

|

|

Рис. 3. Платиновый термометр сопротивления: а-общий вид; б-чувствит. элемент; 1-металлич. чехол; 2 - термоэлемент; 3-установочный штуцер; 4-головка для присоединения к вторичному прибору; 5-слюдяной каркас; 6-обмотка из платиновой проволоки; 7-выводы.

Рис. 4. Терморезисторы: а-стержневой (1-эмалир. цилиндр; 2-контактные колпачки; 3-выводы; 4-стеклянный изолятор; 5-металлич. фольга; 6-металлич. чехол); б-бусинковый (1-чувствит. элемент; 2-электроды; 3-выводы; 4-стеклянная оболочка).

Технические термометры сопротивления работают в комплекте с измеряющими электрич. сопротивление вторичными приборами (напр., автоматич. уравновешенные мосты, лого-метры), шкалы к-рых градуированы непосредственно в °С.

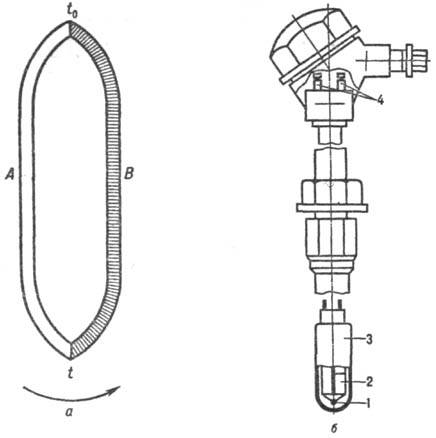

Термоэлектрические термометры состоят из термоэлектрич. преобразователя и вторичного прибора. Термоэлектрич. преобразователь (ТЭП, термопара-устаревшее)-цепь из двух (рис. 5, а) или неск. соединенных между собой разнородных электропроводящих элементов (обычно металлич. проводников, реже полупроводников). Действие ТЭП основано на эффекте Зеебека: если контакты (как правило, спаи) проводников, или термоэлектродов, находятся при разных т-рах, в цепи возникает термоэлектродвижущая сила (термоэдс), значение к-рой однозначно определяется т-рами "горячего", или рабочего (t), и "холодного", или свободного (t0), контактов и природой материалов, из к-рых изготовлены термоэлектроды.

Проволочные термоэлектроды ТЭП помещают в стальной или керамич. чехол, подключая своб. концы к выводамс крышкой; изолируют один от другого по всей длине от горячего спая керамич. изоляторами (рис. 5,6). Рабочий спай изолируют от чехла керамич. наконечником. Горячую часть ТЭП (со стороны рабочего спая) погружают в объект измерения т-ры. Стандартные ТЭП имеют разл. конструкт тивные исполнения и могут отличаться след. признаками: способами контакта с исследуемой средой (погружные и поверхностные) и защиты от мех. повреждений и хим. воздействия контролируемой среды; инерционностью; числом зон контроля т-ры в объекте (одно- и многозонные); числом рабочих спаев (одинарные, двойные); длиной погружаемой части и т. д. Осн. характеристики наиб. распространенных ТЭП приведены в таблице. Все большее применение находят преобразователи, изготовленные из спец. кабеля,-бронированные оболочковые, или кабельные. Для измерений термоэдс ТЭП работают в комплекте с вторичными приборами (милливольтметры, потенциометры и др.). ТЭП широко используют в устройствах для измерений т-ры в разл. автоматизир. системах управления и контроля.

Рис. 5. Термоэлектрич. преобразователь: а-цепь из термоэлектродов А и В; б-устройство; 1-рабочий спай; 2-изолятор; 3-чехол; 4-выводы.

|

|

|