|

Расчет и анализ продолжительности производственного цикла простого процесса

|

|

|

|

Билет2.пример советских систем управления качеством и их взаимосвязь с зарубежными аналогами. Пример расчета времени создания ценности и времени производственного цикла.

В США и Западной Европе предпосылкой появления систем качества стали различные формы самоконтроля качества. Введение определенных организационных мер, а также использование специальных мер материального и морального стимулирования способствовали созданию условий для того, чтобы весь персонал выполнял свою работу качественно, без дефектов и переделок. Контроль за качеством труда осуществлял сам исполнитель. В системе бездефектного труда возникли различные движения, например «работа с личным клеймом».

Перед появлением современных систем управления качеством в Японии стали активно функционировать кружки качества. Кружки качества родились «естественно», как логическое продолжение и развитие японских концепций и практики управления персоналом и качеством. На начальном этапе создание кружков качества в промышленных компаниях встретилось со значительными трудностями и потребовало серьезных организационных усилий и немалых затрат. Кружки стали одной из тех практических форм, в которых стали реализовываться управленческие подходы и концепции повышения эффективности. Важнейшей формой деятельности кружков качества было обучение рабочих и мастеров. Программы обучения возникли в ведущих компаниях. Среди целей кружков качества были выдвинуты три главных:

1. Вносить вклад в совершенствование производства и развитие предприятия;

2. На основе уважения к человеку создавать достойную и радостную обстановку на рабочих местах;

3. Создавать благоприятную обстановку для проявления способностей человека и выявления его безграничных возможностей.

|

|

|

В настоящее время в Японии зарегистрировано свыше 2 млн. кружков качества. Концепция контроля качества была не нова, но японцы выдвинули концепцию полного контроля качества, более широкую по масштабу, которая предполагала движение за улучшение качества на уровне компании. В движении должен участвовать каждый от управляющего директора до уборщицы. Иными словами разработанная американскими учеными концепция отсутствия недостатков была трансформирована в Японии в общенациональное движение. Движение за отсутствие недостатков было нацелено на достижение определенных стандартов качества, Кружки качества имели целю постепенное улучшение качества сверх определенных стандартов. Программы кружков качества в действительности были связаны не только с качеством продукции, но имели целью тотальную революцию в работе организации на уровне цехов. Сформировался системный подход к менеджменту качества.

Развитие систем качества в Советском Союзе носило региональный характер, поэтому предлагаемые подходы ассоциировались с местом их разработки: БИП (Бездефектное изготовление продукции) – Саратов, КАНАРСПИ (Качество, надежность, ресурс с первых изделий) – Горький, КСУКП (Комплексная система управления качеством продукции) – Львов, НОРМ (научная организация работ по увеличению моторесурса) – Ярославль, НОТПУ (научная организация труда, производства и управления) – Рыбинск [19].

В основу системы БИП был положен самоконтроль труда непосредственно исполнителем. Исполнитель нес ответственность за качество изготовленной продукции.

Система НОРМ предусматривала планомерный, систематический контроль моторесурса двигателей и циклическое его увеличение на основе повышения надежности и долговечности всех узлов и деталей, определяющих планируемый моторесурс. В системе НОРМ планирование количественного показателя качества и его реализация осуществлялись на всех стадиях жизненного цикла продукции.

|

|

|

Для НОТПУ характерно комплексное использование методов научной организации труда, производства и управления с постоянным совершенствованием технологии и технологического оборудования для каждого рабочего места и для предприятия в целом. Предусматривалась количественная оценка уровня организации груда, производства и управления в рамках предприятия, цехов, участков.

Одна из лучших — система КАНАРСПИ (качество, надежность, ресурс с первых изделий), заведомо опередившая свое время. Система включала комплекс инженерно-технических и организационных мероприятий, обеспечивающих выпуск продукции высокого качества и надежности с первых промышленных образцов. Характерными особенностями КАНАРСПИ были:

- комплексность задач обеспечения качества продукции;

- поисковый характер системы, предполагающий всемерное развитие исследований, направленных на повышение качества продукции и развитие конструкторских, технологических и испытательных служб предприятия;

- организация работ по получению объективной и своевременной информации о качестве выпускаемых изделий;

- интенсивное использование периода подготовки производства для выявления и устранения причин, снижающих качество изделий;

- проведение конструкторско-технологической отработки в процессе создания серийного образца;

- активное участие предприятия-изготовителя и эксплуатирующих организаций в совершенствовании конструкции изделия и повышении технологического уровня его эксплуатации;

- универсальность, т.е. возможность применения в различных отраслях промышленности.

Многие принципы КАНАРСПИ актуальны и сейчас. Автором системы был главный инженер Горьковского авиационного завода Т. Ф. Сейфи. Он одним из первых понял роль информации и знаний в управлении качеством, перенес акценты обеспечения качества с производства на проектирование, большое значение придавал испытаниям.

В этот период появления этих отечественная школа качества еще шагала в ногу со временем. Однако перечисленные системы создавались и использовались преимущественно на предприятиях ВПК. При производстве потребительских товаров в условиях планово-распределительной системы качество означало соответствие стандарту. Такое понимание крепко осело и до сих пор превалирует в головах российских управленцев и заставляет их думать, что параметры качества устанавливаются либо регулирующими органами, либо производителем. Сегодня это серьезная ошибка. Воспитание культуры качества, основанной только на стандартах, особенно в политико-экономических системах несет за собой определенные риски. Такая психология в рыночной системе может привести к тому, что компания будет производить качественные с ее точки зрения продукты, которые не будут находить спроса.

|

|

|

Пример расчета времени создания ценности пока НЕ НАШЛА! если найдете сообщите пож-а

Расчет и анализ продолжительности производственного цикла простого процесса

Техника - Производство

В простом процессе детали (заготовки) в большинстве случаев изготавливают партиями, поэтому очень важным является вопрос о рациональном выборе движения партии деталей через всю совокупность последовательно выполняемых операций. Выбранный вид этого движения определяет степень непрерывности и параллельности производственного процесса и продолжительность производственного цикла изготовления партии деталей.

Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение одной операции над всеми предметами производства данной партии. Совокупность операционных циклов, а также способ сочетания во времени смежных операционных циклов и их частей образуют временную структуру многооперационного технологического цикла. Продолжительность многооперационного технологического цикла существенно зависит от способа сочетания во времени операционных циклов и их частей, а также от определяемого вида движения партии деталей по операциям.

|

|

|

Существуют три вида движения партии деталей по операциям технологического процесса: последовательный, параллельно-последовательный и параллельный.

Сущность последовательного вида движения заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями. При последовательном виде движения вся партия деталей передается на последующую операцию после окончания обработки всех деталей на предыдущей операции.

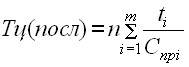

Продолжительность технологического цикла обработки партии деталей при последовательном виде движения (в мин.) определяется по формуле:

где n – число деталей в обрабатываемой партии, в шт.;

где n – число деталей в обрабатываемой партии, в шт.;

ti – штучное время (продолжительность обработки) на i-той операции, мин.;

Cпрi – число рабочих мест, на которых ведется обработка деталей на i-той операции;

m – число операций в технологическом процессе (число выполняемых операций при обработке данных деталей).

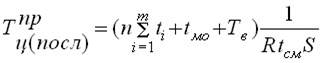

Продолжительность производственного цикла обработки партии деталей при последовательном виде движения (в календарных днях) определяется по формуле:

где tмо – средняя продолжительность одного межоперационного перерыва (кроме перерывов партионности в мин.);

R – коэффициент перевода рабочих дней в календарные, равный отношению числа рабочих дней к числу календарных дней в году (R=260,365=0,7);

tсм – продолжительность одной смены, мин.;

S – число смен в сутках.

Достоинством последовательного метода движения партии деталей является отсутствие перерывов в работе оборудования и рабочего на каждой операции, возможность их высокой загрузки в течение смены.

Недостатки данного метода заключаются в том, что детали пролеживают длительное время из-за перерывов партионности, свойственных данному виду движения, в результате чего создается большой объем незавершенного производства. Продолжительность технологического цикла значительно увеличивается из-за отсутствия параллельности в обработке деталей.

В связи с этим последовательное движение применяется преимущественно в единичном и мелкосерийном производствах, так как на таких предприятиях производится широкая номенклатура изделий, а обработка деталей ведется небольшими партиями, что приводит к сокращению перерывов партионности и влияния их на продолжительность производственного цикла.

При параллельно-последовательном виде движения деталей с операции на операцию они передаются транспортными партиями, а не целыми партиями, или поштучно. При этом происходит частичное совмещение времени выполнения смежных операций, а вся партия обрабатывается на каждом рабочем месте без перерывов. Производственный цикл больше по сравнению с параллельным, но меньше, чем при последовательном движении предметов труда.

|

|

|

Если периоды выполнения смежных операций (последующей и предыдущей) одинаковы, то между ними организуется параллельная обработка деталей, которые передаются с предыдущей партии на последующую поштучно или небольшими транспортными партиями сразу же после их обработки.

Если время выполнения последующей операции меньше времени выполнения предыдущей, то отсутствие простоев оборудования на последующей операции может быть обеспечено только после накопления перед ней запаса деталей, позволяющего эту операцию выполнять непрерывно.

Если время выполнения последующей операции больше времени выполнения предыдущей операции, то в этом случае транспортную партию можно передавать с предыдущей операции на последующую сразу же после окончания ее обработки.

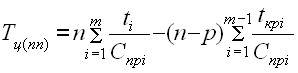

Продолжительность технологического цикла при параллельно-последовательном виде движения партий деталей определяется по формуле:

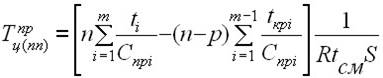

где p – размер транспортной партии (шт.), которой передаются детали с предыдущей операции на последующую;

tкрi – штучное время операции с наименьшим временем выполнения, т.е. кратчайшей операции из каждой пары смежных операций (первой и второй операции, второй и третьей и т.д.);

Спрi – число рабочих мест на кратчайшей i-той операции tкрi.

Продолжительность производственного цикла при параллельно-последовательном виде движения партий деталей определяется по формуле:

Достоинством этого вида движения является отсутствие перерывов в работе рабочих и оборудования и значительное сокращение технологического (производственного) цикла по сравнению с последовательным видом движения. Данный вид движения позволяет вести работу большими партиями и при большой трудоемкости изготовления деталей, благодаря чему он широко используется в серийном и крупносерийном производстве.

При параллельном виде движения детали передаются на следующую операцию транспортной партией сразу после окончания ее обработки на предыдущей операции (независимо от времени выполнения смежных операций). В этом случае обеспечивается наиболее короткий цикл, так как обработка деталей по всем операциям осуществляется непрерывно и пролеживание исключено.

Возможности применения параллельного вида движения ограничены, так как обязательным условием его реализации является равенство или кратность продолжительности выполнения операций.

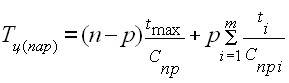

Формула для расчета длительности технологического цикла при параллельном виде движения партии деталей:

где – tmax – операция с наибольшей продолжительностью;

С пр - число рабочих мест на операции с наибольшей продолжительностью.

Формула для расчета длительности производственного цикла при параллельном виде движения партии деталей:

Преимущество этого вида движения состоит в том, что он обеспечивает наименьшую продолжительность технологического цикла и особенно, если процесс синхронизированный, а также равномерную загрузку рабочих и оборудования и высокую производительность труда. Данный вид движения применяется в серийном и массово-поточном производствах.

Время создания ценности (value production time) — время операций или действий, в результате которых продукту или услуге придаются свойства, за которые клиент готов платить.

Время производственного цикла (production cycle time) — время прохождения изделия, материала или заготовки по процессу или потоку создания ценности от начала первой производственной операции до окончания последней.

Создание будущего состояния. Часть 3: Картирование вашего текущего состояния: физический поток

|

|

|