|

Технологический маршрут изготовления ИМС на полевых транзисторах

|

|

|

|

Материал для подготовки к квалификационному экзамену

Характеристика технологических процессов изготовления ИМС

4.1.1 Технологический маршрут изготовления ИМС на биполярных транзисторах (изоляция p–n -переходами)

Планарно-эпитаксиальный процесс является наиболее употребительным, хорошо освоенным и используется для изготовления интегральных полупроводниковых микросхем малой и средней степени интеграции. На рис. 1 приведена последовательность выполнения биполярного транзистора с изоляцией p–n -переходами.

Для его выполнения требуется наибольшее число операций и переходов. Менее сложные элементы (резисторы, емкости и др.) могут создаваться в рамках этого наиболее полного технологического процесса путем исключения для этих элементов каких-либо операций или изменения топологии на фотошаблоне.

Рисунок 1 – Последовательность выполнения ИМС на базе биполярного транзистора

(планарно-эпитаксиальная технология)

Первым этапом технологии является подготовка подложки. Обычно это пластина кремния КДБ 10/0,1 с ориентацией (111). Рабочая поверхность шлифуется, полируется до 14-го класса чистоты, предусматривается стравливание нарушенного слоя. Чаще пластины с такой подготовкой являются покупными компонентами.

На предприятии-изготовителе ИМС производится очистка и окисление рабочей поверхности, создаваемый оксидный слой имеет толщину порядка 1,0 мкм. Эта операция включена в первый этап техпроцесса.

Ко второму этапу отнесена фотолитография-1, в рамках которой за счет материала оксидного слоя создается высокотемпературная маска с топологией, соответствующей скрытому подколлекторному слою. Фотолитография включает нанесение фоторезиста, например ФП-383, его сушку при 90…120 °С; далее производится совмещение фотошаблона и экспонирование слоя фоторезиста в потоке ультрафиолетового света. Последующее проявление в данном случае растворяет с большей скоростью засвеченный участок фоторезиста и тем самым открывает площадь, отведенную под подколлекторный слой. Дубление представляет нагрев пластины до 120…150 °С, выдержку 40 мин для дополнительной полимеризации уже сформированной маски и для увеличения ее кислотостойкости. В последующих литографиях приведенная информация подразумевается, но не указана.

|

|

|

Третий этап технологии – диффузия в приповерхностный слой донорной примеси, изменение за счет этого проводимости с дырочной на электронную. Поскольку в последующем используются неоднократные нагревы до высоких температур, то существует опасность при этом нежелательного расширения по глубине подколлекторного слоя. По этой причине в качестве примеси выбирается донор с малым коэффициентом диффузии. Чаще для этого используют мышьяк.

Четвертая группа операций связана с созданием эпитаксиального слоя. Для описываемого процесса получают слой с электронной проводимостью (n-эпитаксиальный слой), толщина его находится в пределах нескольких микрометров. Температура эпитаксиального наращивания находится в районе 1200…1300 °С. При этом примесь из подколлекторного слоя диффундирует в эпитаксиальный слой.

После эпитаксии производится окисление и проводится вторая фотолитография для создания на поверхности пластины окон в оксиде кремния, соответствующих конфигурации будущего разделительного (электрически изолирующего) слоя p-типа (пятая группа операций).

Разделительная диффузия проводится на всю глубину эпитаксиального слоя, сопровождается диффузией в боковые стороны. На слой электрической изоляции отводится до тридцати процентов площади пластины. Этим шестым этапом завершается процесс получения изолированных областей под каждый из элементов электрической схемы.

|

|

|

Фотолитография-3 с предварительным удалением предыдущей маски и последующим окислением необходима как седьмой этап для вскрытия в пленке оксида окон под базовую диффузию.

Базовая диффузия (восьмая группа операций) связана с внедрением акцепторной примеси, обычно бора, и необходима для создания области базы, проводится при температурах 1260…1270 °С в газовой среде.

Далее производится удаление с поверхности уже существующей маски и последующее окисление. В созданной пленке оксида кремния вскрываются окна под области эмиттера и коллектора. В схеме техпроцесса это обозначено как девятая группа операций – литография-4.

Десятый блок операций включает диффузию примеси n-типа (фосфор), которая проводится при температурах 1260…1270 °С таким образом, чтобы между границами области эмиттера и базы по глубине достигался заданный размер. Эта величина и определяет коэффициент усиления. Коллекторная область по глубине соответствует эмиттерной, но это не критично, поскольку назначением области является дополнительное легирование приповерхностного слоя под коллекторным контактом для уменьшения переходного сопротивления (устранения возможности возникновения диода Шоттки).

В одиннадцатую группу операций включены удаление маски от предыдущих операций, окисление и литография-5 для вскрытия окон под контакты к областям эмиттера, базы и коллектора.

В двенадцатый блок операций включена только металлизация поверхности алюминием, в процессе которой создаются контакты к эмиттерной, базовой и коллекторной областям. Обычно металлизация поверхности проводится напылением в вакууме из резистивного испарителя.

Последующий блок операций содержит фотолитографию-6, в результате которой формируется межэлементная металлическая разводка. Для уменьшения переходного сопротивления на контактах проводится также отжиг пластин (вжигание) при температурах 240…245 °С. Кроме того возможно создание защитного слоя поверх металлической разводки.

В результате выполнения приведенных выше блоков операций в пластине кремния по сути заканчивается создание микросхемы. Последующие контроль на функционирование, разрезка пластины на кристаллы, монтаж кристаллов в корпус, герметизация, маркировка и упаковка мало отличаются во всех рассматриваемых процессах и в данном случае не показаны.

|

|

|

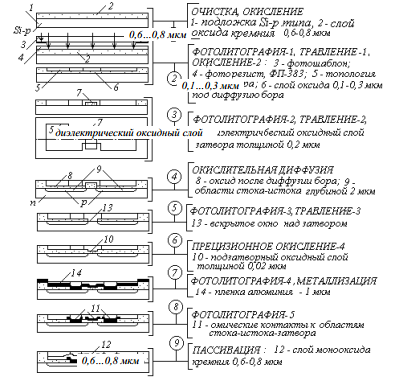

Технологический маршрут изготовления ИМС на полевых транзисторах

Полупроводниковые элементы на полевых транзисторах не требуют электрической изоляции и в этой связи технологический процесс содержит меньшее число операций.

Ниже приведен технологический процесс ИМС, выполняемых на базе МДП-транзисторов n–p–n-типа с индуцированным каналом.

Последовательность выполнения операций и связанные с этим структурные изменения в поперечных разрезах подложки показаны на рис. 2.

Рисунок 2 – Последовательность операций изготовления ИМС на базе МДП-транзисторов п-р-п-типа с индуцированным каналом

Используется подложка кремния p-типа диаметром от 60 до 250 мм. После очистки и последующего окисления выполняется фотолитография (первое маскирование) с травлением, открывающим всю площадь будущего элемента.

Далее осуществляется второе окисление до толщины 0,1…0,3 мкм в площади элемента. На созданном оксиде производится вторая литография, в процессе которой над затвором оксид сохраняется, площадь над будущими областями стока и истока от оксида освобождается.

После соответствующей подготовки производится диффузия бора, создаются тем самым области стока – истока. Температура процесса 1000…1100 °С, в качестве источника бора может использоваться диборан В2Н6 или галогениды бора BCl3 и BBr3. В случае использования галогенидов ведут окислительную диффузию для устранения эрозии поверхности. При этом в газовую смесь добавляют кислород и на поверхности кремния образуется слой SiO2B2O3. Из этого слоя и производится загонка примеси, что позволяет более точно регулировать необходимый профиль концентрации носителей на заданной глубине.

Третья фотолитография проводится для вскрытия окон в диэлектрике над областью затвора с целью последующего прецизионного окисления для создания диэлектрического оксидного слоя толщиной порядка 0,02 мкм.

В дальнейшем выполняется четвертая литография для вскрытия окон под омические контакты стока–истока, производится напыление слоя алюминия по всей площади и последующая пятая литография с целью получения топологии межэлементных соединений и контактных площадок.

Основные обрабатывающие процессы заканчиваются напылением или осаждением защитного слоя (пассивация).

|

|

|