|

Материалы на основе битумов и дегтей

|

|

|

|

Битумами называются смеси углеводородных веществ и их неметаллических производных, способные в зависимости от температуры изменять свои физико-механические свойства.

Природные битумы – вязкие жидкости или твердые вещества, которые образовались в результате естественного процесса окислительной полимеризации нефти.

Асфальтовые породы – пористые горные породы (известняки, доломиты, песчаники и др.), пропитанные битумом.

Гудрон – остаток после отгонки из мазута масляных фракций.

Нефтяные битумы получают переработкой нефтяного сырья. Они подразделяются на:

- окисленные, получаемые окислением гудрона при продувке воздуха;

- остаточные, получаемые из гудрона путем дальнейшего глубокого отбора из него масел;

- крекинговые, получаемые переработкой остатков, образующихся при крекинге нефти. Крекинг нефти – высокотемпературная переработка нефти для получения продуктов меньшей молекулярной массы.

- компаундированные битумы, получаемые смешением окисленных и остаточных битумов.

Дегти представляют собой густую вязкую массу черно-коричневого цвета, образующуюся при нагревании без доступа воздуха твердых органических материалов (каменного и бурого угля, торфа, древесины и др.). В отличие от битумов дегти быстрее стареют и имеют повышенную токсичность, что ограничивает их применение в производстве строительных материалов.

Классификация битумов

1) По способу получения различают следующие типы битумов: окисленные, остаточные, крекинговые, компаундированные.

2) По химическому составу нефтяные битумы мало различаются. Основные элементы битумов – углерод (от 70 до 87%) и водород (до 14%). Кроме того, в состав битумов могут входить кислород, сера и другие элементы.

|

|

|

3) По количественному (групповому) составу. Битумы принято характеризовать по количественному содержанию в них определенных групп соединений или групповому составу. К основным группам соединений, различающихся по величине молекулярной массы. и определяющих его свойства, относятся следующие:

- асфальтены (3…30% и более);

- смолы (15…30%);

- масла (45…60%).

Асфальтены – это твердые хрупкие вещества с плотностью 1,1…1,15 г/см3. Это наиболее высокомолекулярная фракция (молекулярная масса 1000…6000) битумов, сообщающая им вяжущие свойства.

Смолы (молекулярная масса 600..900) – тягучие вещества. По консистенции – от текучих и вязких до твердых (чаще полутвердых). Присутствие смол обуславливает эластичные свойства битумов. С увеличением количества смол повышается растяжимость битумов.

Масла – наиболее легкая часть битума (молекулярная масса менее 500). Увеличение количества масел снижает вязкость битума, что приводит к повышению глубины проникания иглы (повышению пенетрации) и снижению температуры размягчения.

Групповой состав битума не является стабильным. В частности, при нагреве битума во время приготовления асфальтобетонной смеси или при воздействии атмосферных факторов групповой состав битумов может существенно изменяться, а именно: масла могут превращаются в смолы, а смолы в асфальтены.

Соотношение между основными группами, входящими в состав битума, определяют его важнейшие свойства: вязкость, восприимчивость к изменению температуры, хрупкость, эластичность.

Типы структур битумов

По своему строению битум – коллоидная система, в которой диспергированы асфальтены (дисперсная фаза), а дисперсионной средой являются смолы и масла. Асфальтены битума в виде частиц размером 18-20 мкм являются ядрами, каждое из которых окружено оболочкой убывающей плотности от тяжелых смол к маслам.

|

|

|

Свойства битума как коллоидной системы определяются соотношением входящих в него составных частей: масел, смол и асфальтенов. Повышение содержания асфальтенов ведет за собой возрастание твердости, температуры размягчения и хрупкости битума. Наоборот, масла, частично растворяющие смолы, делают битум мягким и легкоплавким. Увеличение содержания смол повышает растяжимость битума, т.е он становится более эластичным.

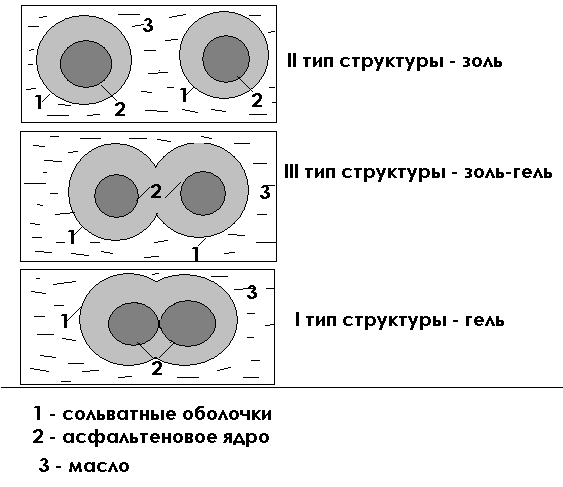

По классификации А.С. Колбановской различают битумы I, II и III структурных типов, которые можно отождествлять с коллоидными системами гель, золь, золь-гель.

Все высокодисперсные коллоидные системы подразделяются на свободнодисперсные и связнодисперсные.

К свободнодисперсным системам относятся бесструктурные системы, в которых частицы дисперсной фазы не связаны друг с другом в одну сплошную сетку и свободно перемещаются в дисперсионной среде под влияние броуновского движения или силы тяжести. Они называются золями.

В связнодисперсных системах частицы связаны друг с другом межмолекулярными силами, образуя в дисперсионной среде пространственные сетки или каркасы (структуры). К таким системам относятся гели. Гели могут образовываться как в результате коагуляции (осаждения) коллоидных систем и объединения в одно целое выпавшего осадка (коагели), так и вследствие молекулярного сцепления частиц золя, образующих сравнительно рыхлые сетки или каркасы (лиогели). Образованию геля всегда способствует повышение концентрации дисперсной фазы в системе. Переход золя в гель называется гелеобразованием.

Битумы I типа имеют низкую устойчивость против действия окислительных факторов в процессе технологической переработки при производстве асфальтобетона.

Преимущества битума II типа: высокая когезия и деформационная устойчивость в упруго-вязком состоянии, повышенная устойчивость против воздействия окислительных факторов, приводящих к старению. Недостатки: отсутствие эластического и упруго-пластического состояний, низкая теплостойкость и плохая водостойкость. Ко II типу относятся битумы марок БН с регламентированными стандартом показателями свойств. Остаточные битумы принадлежат в основном к этому типу.

|

|

|

Структура битумов III типа считается оптимальной для дорожного строительства. Этот тип битумов не имеет явно выраженных недостатков I и II типа. Марки БНД битумов соответствует III структурному типу, рекомендованы для применения во всех дорожно-климатических зонах. Для строительства дорог высшей категории во многих странах используют компаундированные вяжущие, полученные путем объединения различных нефтяных фракций, высокомолекулярных смол эластомеров, поверхностно-активных веществ, серы. Введение в битум II структурного типа реакционноспособного ПАВ может привести к преобразованию структуры в III тип.

Строение битумов всех трех структур представлено на рис. 16.

Достаточно упрощенно можно представить структуру битума как состоящую из ядра, которое составляют асфальтены, окруженного оболочкой из адсорбционно-сольватных слоев смол. Эти агрегатные частицы распределены в масляной среде.

Рисунок 16 - Схема строения битумов:

1 – сольватные оболочки из смол;

2 – асфальтеновое ядро;

3 – масло.

Свойства битумов

Физические свойства. К ним относятся плотность, теплопроводность, водостойкость и др.

Плотность. Для битумов она составляет 0,8…1,3 г/см3.

Теплопроводность. Теплопроводность битумов составляет 0,5…0.6 Вт/моС.

Водостойкость. Она характеризуется содержанием водорастворимых соединений (в битуме не более 0,2-0,3% по массе). Чем меньше водорастворимых веществ, тем более водостоек битум.

Химические свойства. Наиболее важным свойством является химическая стойкость битумов к воздействию агрессивных веществ. Битумы хорошо сопротивляются действию щелочей (с концентрацией до 50%), соляной (до 25%) и уксусной (до 10%) кислот. Менее стойки битумы в атмосфере, содержащей оксиды азота а также при действии концентрированных растворов кислот. Битум растворяется в органических растворителях. Благодаря своей химической стойкости битумные материалы широко применяют для защиты от коррозии железобетона, стали труб и др.

Физико-механические свойства. При высоких температурах битумы приближаются по свойствам к жидкостям, а при низких температурах приобретают свойства твердых тел. К важнейшим свойствам битумов можно отнести следующие.

|

|

|

Вязкость – важнейшая реологическая характеристика, изменяется в широких пределах в зависимости от группового состава и температуры. Наиболее значимое влияние на вязкость битумов оказывает соотношение асфальтенов и масел. С увеличением содержания асфальтенов вязкость повышается.

Для характеристики вязкости приняты следующие показатели:

- глубина проникновения иглы (пенетрация), определяемая пенетрометром;

- температура размягчения битума, определяемая на приборе “Кольцо и шар”.

Глубина пенетрации. Показатели глубины погружения иглы определяют по ГОСТ 11501. Они зависят от температуры битума а также от давления на иглу и времени ее погружения. Испытания проводятся при 25 оС и при 0оС. За единицу пенетрации принята глубина проникания иглы равная 0,1 мм. В России приняты стандартные условия:

- нагрузка на иглу – 100 г при 25оС и 200 г с при 0оС;

- продолжительность погружения – 5 с при 25оС и 60 с при 0оС.

Достаточно часто для оценки пенетрации используют индекс пенетрации ИП, который рассчитывается по формуле 31:

(31)

(31)

где  ;

;

П25 –глубина проникания иглы (в 0,1 мм) при 25оС;

Тразм – температура размягчения.

Температура размягчения. Она определяется по ГОСТ 11506 на приборе «Кольцо и шар». Для испытаний готовят образцы битума в латунных кольцах, которые помещают в прибор над отверстиями в подвеске. Прибор заполняют водой, водой с глицерином или глицерином (в зависимости от температуры размягчения). На поверхность битумных образцов помещают стальные шарики, а прибор нагревают до температуры, при которой они продавливают битум и касаются основания прибора. Эта температура называется температурой размягчения.

Большое значение имеет соотношение между глубиной погружения иглы и температурой размягчения. Более ценными являются битумы, у которых при данной температуре размягчения более высокий показатель глубины погружения иглы. Это будет означать относительно меньшую восприимчивость битумов к изменению температуры.

Температура хрупкости. Это характеристика вязкости дорожно-строительных битумов при отрицательных температурах. Она определяется на приборе Фрааса. Определение производится в тонком слое битума, нанесенном на металлическую пластинку. Пластинка подвергается изгибанию при равномерно снижающейся температуре. Температура, замеренная в момент появления излома в испытуемом слое битума, принимается за температуру хрупкости. Температура хрупкости – эта та температура, при которой битум становится хрупким, т.е. теряет свои вязко-пластичные свойства.

|

|

|

Растяжимость. Это свойство битумов принято оценивать по их способности растягиваться в нить определенной длины под действием нагрузки. Определение растяжимости (дуктильности) производится по ГОСТ 11505 с помощью дуктилометра, в котором битумный образец в виде восьмерки растягивается с постоянной скоростью. Длина нити в момент разрыва, выраженная в см, является показателем растяжимости. Чем больше вязкость битумов, тем меньше его растяжимость, т.е. чем меньше глубина проникания иглы, тем меньше его растяжимость.

Носителем эластичности битумов являются смолы, чем больше смол, тем больше растяжимость.

Растяжимость определяется при температуре, равной 25оС и скорости растягивания 5см/мин.

Коэффициент стандартных свойств. Расчет коэффициента стандартных свойств проводится для определения структурного типа битума. Его определяют по формуле 32:

(32)

(32)

где Тразм – температура размягчения;

Тхр – температура хрупкости;

Д25 – растяжимость (дуктильность) при 25оС.

Если Кстд составляет ≥ 1,15, то битум имеет структуру геля (I структурный тип), при Кстд ≤ 0,65 – структуру золя (II структурный тип), при Кстд = 0,65…1,15 для битума характерен III структурный тип (золь-гель).

Старение битумов. Под старением битумов подразумевают совокупность всех химических и физических процессов, приводящих со временем к изменению их свойств. Обычно на битумы действуют тепло, солнечный свет, кислород воздуха, озон, вода, бактерии, а на битумы в дорожных покрытиях – динамические нагрузки от автомобильного транспорта. Эти факторы вызывают в молекулах битумов разрыв химических связей и образование свободных радикалов. Устойчивость битумов к действию тепла и кислорода зависит от их строения и, прежде всего, от наличия легкоокисляющихся групп и связей в макромолекулах, количество которых устанавливается методом электронного парамагнитного резонанса (ЭПР). В результате старения возрастает содержание твердых хрупких составляющих (асфальтенов) за счет уменьшения содержания смолистых веществ и масел.

Оценка интенсивности старения битумов основана на изучении степени изменения свойств в результате нагрева. По ГОСТ 22245-90 изменение их свойств определяют после нагревания битума до 160оС в течение 5 часов. Изменение температуры размягчения после прогрева и служит показателем его устойчивости к старению. Битумы, обнаруживающие большие изменения этого показателя, оказываются более склонными к атмосферному старению.

Повышение сопротивления старению битумов обеспечивают добавками ингибиторов, способствующих подавлению окислительных процессов, например, продуктов алкилирования n-крезола изобутиленом. Замедлению старения битума способствует введение в состав асфальтобетона сажи или технического углерода. Добавки алифатических аминов стабилизируют асфальтены битума, предотвращая их агрегирование, что также замедляет старение.

Марка битума. Марку битума определяют твердостью, температурой размягчения и растяжимостью. Буквенные обозначения отражают назначение битума. Например, БН – битум нефтяной, БНК – битум нефтяной кровельный, БНД – битум нефтяной дорожный и т.д.

Для битумов кровельных цифровые показатели выражаются дробью, в которой числитель – среднее значение показателя температуры размягчения в оС, а знаменатель – среднее значение показателя глубины проникания иглы (глубины пенетрации) при 25 оС в 10-1мм. Например, битум БНК 45/190 – это битум нефтяной кровельный с температурой размягчения 45 оС и глубиной проникания иглы 190 10-1мм.

Для вязких дорожных битумов цифры в обозначении марки по ГОСТ 22245-90 указывают на допустимые для данной марки пределы показателей глубины проникания иглы при 25оС. Вязкие нефтяные дорожные битумы выпускаются 5 марок: БНД 40/60; БНД 60/90; БНД 90/130; БНД 130/200, БНД 200/300.

Вязкие нефтяные дорожные битумы изготовляют окислением продуктов прямой перегонки нефти и селективного разделения нефтепродуктов, а также компаундированием окисленных и неокисленных продуктов или в виде остатка прямой перегонки нефти.

Свойства и основные характеристики вязких нефтяных дорожных битумов, определяемые в соответствии со стандартами, должны соответствовать следующим, приведенным в табл. 14 показателям:

Таблица 14 - Показатели свойств вязких нефтяных дорожных битумов

| Наименование показателя | Норма для битума марки | Метод испытания по ГОСТ | ||||||||

| БНД 200/ | БНД 130/ | БНД 90/ | БНД 60/ | БНД 40/ | БН 200/ | БН 130/ | БН 90/ | БН 60/ | ||

| Глубина проникания иглы, 0,1мм: при 25оС при 0оС Температура размягчения по кольцу и шару, оС, не ниже Растяжимость, см, не менее: при 25оС при 0оС Температура хрупкости, оС, не выше Темпертура вспышки, оС, не ниже Изменение температуры размягчения после прогрева, 0оС, не более | 201-300 - -20 | 131-200 6,0 -18 | 91-130 4,0 -17 | 61-90 3,5 -15 | 40-60 - -12 | 201-300 - - -14 | 131-200 - -12 | 91-130 - -10 | 60-90 - -6 | |

| Индекс пенетрации | От -1,0 до + 1,0 | От -1,5 до + 1,0 | По приложению 2 |

Битумы нефтяные дорожные жидкие (разжиженные) (ГОСТ 11955-82). Они представляют собой битумы, приготовленные разжижением вязких битумов жидкими нефтяными продуктами установленного фракционного состава с добавлением поверхностно-активных веществ, разделяемые на марки по вязкости, определяемой вискозиметром и по комплексу показателей. Применяют для производства “холодных” асфальтобетонов при строительстве всех типов усовершенствованных дорожных покрытий и оснований, а также при укреплении грунтов.

Жидкие битумы в зависимости от скорости формирования структуры подразделяются на:

- густеющие со средней скоростью (СГ);

- медленногустеющие (МГ);

- медленногустеющие из остаточных нефтепродуктов (МГО).

В зависимости от условной вязкости, определяемой по вискозиметру временем в секундах, за которое 50 мл битума с температурой 60оС выливается через отверстие вискозиметра диаметром 5 мм, жидкие битумы подразделяются на следующие марки:

СГ 40/70 СГ 70/130 СГ 130/200

МГ 40/70 МГ 70/130 МГ 130/200

МГО 40/70 МГО 70/130 МГО 130/200

Для разжижения вязких битумов с целью получения жидких (разжиженных) битумов используют жидкие нефтепродукты (керосин, бензин, мазут и др.).

Битумы нефтяные типа БН маркируются также, как и битумы дорожные. Битумы БН выпускаются четырех следующих марок: БН 60/90; БН 90/130; БН 130/200; БН 200/300.

Для определения структурного типа битума можно использовать стандартные показатели свойств и основных характеристик в соответствии с данными табл. 15.

Таблица 15 - Сравнительные характеристики битумов различных структурных типов при равном значении проникания иглы

| Показатели свойств | Тенденция изменения показателей свойств для битумов типа | ||

| гель | золь | золь-гель | |

| Коэффициент стандартных свойств | ≥ 1,15 | ≤ 0,65 | 0,65…1,15 |

| Индекс пенетрации | ≥ 1,0 | ≤ - 1,0 | -1,0…1,0 |

| Когезия | низкая | высокая | промежуточные свойства |

| Растяжимость при 25оС при 0оС | низкая высокая | высокая низкая | промежуточные свойства |

| Температура размягчения хрупкости | высокая низкая | низкая высокая | промежуточные свойства |

| Склонность к изменению свойств при старении | большая | малая | промежуточные свойства |

Асфальтобетоны

Асфальтобетоны изготавливаются из асфальтового вяжущего, представляющего собой смесь битума с тонкомолотым минеральным порошком, крупного заполнителя – гравия или щебня и мелкого заполнителя – песка.

Асфальтобетоны по назначению подразделяются на гидротехнические, дорожные и аэродромные.

Основные свойства асфальтового бетона зависят от примененного асфальтового вяжущего, состава бетона и его пористости. Пористость асфальтового бетона составляет 1-18%. Плотные бетоны (с пористостью не более 5%) обычно водонепроницаемы. Пористость ухудшает долговечность асфальтового бетона в связи с возрастанием водопоглощения, снижением морозостойкости и снижением стойкости к химической коррозии.

В отличие от цементного бетона, на показатели прочности асфальтобетона сильно влияет температура. Например, если предел прочности при сжатии асфальтобетона при 20оС составляет ~ 2-2,5 МПа, то при 50оС ~1 МПа.

Асфальтобетоны укладывают в горячем или холодном состоянии. Наиболее распространены горячие асфальтобетонные смеси, имеющие при укладке температуру от 140 до 170 оС. Для их приготовления предварительно высушенные и подогретые до 180-200 оС минеральные составляющие бетона (тонкомолотый минеральный порошок, песок, щебень) загружают в смеситель, в котором их перемешивают с расплавленным битумом. Готовые асфальтобетонные смеси укладывают и уплотняют катками. Через 1-2 часа асфальтобетон отвердевает, приобретая прочность камня.

Асфальтобетоны, укладываемые в холодном состоянии, приготовляют на жидких битумах и битумных эмульсиях. Жидкий битум подогревают до 110-120 оС и смешивают с высушенными и подогретыми до той же температуры заполнителями. Асфальтобетонную смесь с температурой 60 оС развозят на места и укладывают при температуре окружающей среды не ниже +5 оС.

Качество асфальтобетона зависит от его состава, технологии приготовления смеси, укладки и уплотнения. Изучение физико-химических процессов на границе минеральный материал - битумное вяжущее дает возможность обоснованно выбрать состав асфальтобетонной смеси, который при определенном режиме приготовления обеспечивает требуемые физико-механические свойства асфальтобетона. Природа, прочность, пористость, гранулометрический состав минеральной части оказывает влияние на особенности взаимодействия с различными вяжущими материалами.

Классификация асфальтобетона. ГОСТ 9128-97 «Cмеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия» устанавливает следующие классификационные признаки асфальтобетона.

- Асфальтобетонные смеси на вязких битумах называются горячими, на жидких – холодными.

- По наибольшей крупности минеральных зерен асфальтобетон может быть крупнозернистым – до 40 мм, мелкозернистым – до 20 мм и песчаным до 5 мм.

- В зависимости от содержания щебня асфальтобетон подразделяется на типы:

А – 50…60%;

Б – 40…50%;

В – 30…40%;

Г – песчаный с искусственным (дробленым) песком;

Д – песчаный с природным песком.

Для обозначения холодных смесей добавляется индекс х, например, Бх, Вх и т.д.

- По пористости асфальтобетон из горячих смесей подразделяется на разновидности:

высокоплотные 1…2,5% пор по объему;

плотные 2,5…5,0% пор по объему;

пористые 5…10% пор по объему;

высокопористые 10…18% пор по объему.

- По качеству составляющих материалов и физико-механическим свойствам асфальтобетон подразделяется на марки:

I – для горячего высокоплотного асфальтобетона;

I-II-III – для горячего плотного асфальтобетона;

I-II – для горячего пористого и высокопористого и для холодного асфальтобетона.

Тип асфальтобетона и его марку назначают в зависимости от характера движения автомобилей конструкции дорожной одежды, имеющихся материалов, климатических условий района строительства и условий производства работ. Если выбранный асфальтобетон не соответствует условиям эксплуатации, на покрытии возникают и развиваются деформации и разрушения, а именно:

- пластические сдвиги, волны, колея при высокой летней температуре;

- трещины зимой;

- шелушение поверхности и выбоины при знакопеременной температуре весной.

Минеральные материалы для асфальтобетона

Щебень (ГОСТ 8267-93) – дробленый и разделенный на фракции материал из монолитных горных пород, или получаемый дроблением гравия. Для дробления используют в основном граниты и известняки и применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой зерен щебня считается кубовидная или тетраэдрическая.

Производство щебня включает следующие этапы: добычу камня, дробление, сортировку (грохочение). Добыча камня производится в карьерах в основном буровзрывным способом, затем сырье доставляется на дробильно-сортировочный завод.

Содержание зерен щебня лещадной (ширина их в 3 раза превышает толщину) и игловатой (длина в 3 и более раза превышает толщину и ширину) формы не должно быть больше допустимых стандартов, приведенных в табл. 16.

Таблица 16 - Нормируемый показатель содержания в щебне зерен пластинчатой и игловатой формы

| Группа щебня | Содержание зерен в щебне, % по массе |

| До 15 включительно | |

| 15-25 | |

| 25-35 | |

| 35-50 |

Для дорожного строительства щебень применяют в основном четырех фракций: с размером зерна 5-10; 10-20; 20-40; 40-70(80) мм.

Гравий (ГОСТ 8267-93) получают делением (разгрохоткой) на фракции песчано-гравийных смесей.

Природный гравий представляет собой рыхлую смесь окатанных обломков горных пород размером от 5(3) до 70(80) мм. По происхождению он может быть горным, речным, морским и ледниковым. Горный гравий имеет более угловатую форму зерен, что благоприятно сказывается на сцеплении с вяжущим, но более загрязнен пылевато-глинистыми примесями. Речной и морской гравий имеет гладкую поверхность, что ухудшает сцепление с вяжущим. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Из-за недостаточного сцепления с цементным камнем в бетоне гравий, как правило, не применяется в бетонах с пределом прочности выше 30 МПа.

Обработка гравия заключается в его сортировке по фракциям и промывке. При содержании в гравии природного песка от 25 до 40% материал называют гравийно-песчаной смесью.

Гравий для асфальтобетонов должен соответствовать требованиям ГОСТ8267-93. Для асфальтобетонов применяют гравий фракций 5-10, 10-20(15), 20(15)- 40, а также смеси указанных фракций.

Качество щебня и гравия характеризуется показателями:

- прочности (маркой по раздавливанию в цилиндре, по сопротивлению износу в полочном барабане, по морозостойкости);

- крупностью и формой зерен (фракции 5…40 мм. форма зерен- кубовидная, количество лещадных зерен для смеси А до 15%, для смеси Б 25% и В -35% по массе);

- степенью загрязненности пылевато-глинистыми частицами (не более 1,5% по массе);

- петрографическим составом, который влияет на шероховатость покрытия. Чем выше шероховатость, тем лучше сцепление колес автотранспорта с дорогой. Шероховатость для гранита сохраняется до 5 лет эксплуатации дороги, а для известняка – один сезон, хотя адгезия битума к поверхности известняка больше, чем к граниту.

Песок (ГОСТ 8736). Песком называют рыхлую смесь зерен материала природного или искусственного происхождения размером от 0,16 до 5 мм.

По минерало-петрографическому составу различают кварцевые, полевошпатные, карбонатные и другие пески. Как правило, лучшие по качеству пески – кварцевые, и они чаще других используются. Однако при производстве бетонов и асфальтобетонов их можно заменять на другие пески.

По происхождению пески подразделяются на горные (овражные), речные, морские, барханные, дюнные и др. Каждый из них имеет положительные и отрицательные свойства: горные пески содержат повышенное содержание глины, но обладают неокатанной формой зерен, более благоприятно влияющей на прочность сцепления. Морские могут содержать обломки раковин, снижающих прочность бетонов и асфальтобетонов. Кроме того, речные и морские пески имеют гладкую поверхность зерен, не обеспечивающую достаточного сцепления с вяжущим веществом, но они более чистые. Дюнные и барханные пески сложены очень мелкими частицами, не отвечающими требованиям стандартов.

Показателями, характеризующими пески, являются:

- зерновой состав и модуль крупности;

- содержание пылеватых и глинистых частиц;

- минерало-петрографический состав.

В асфальтобетонах могут применяться различные пески. Крупные пески оцениваются модулем крупности Мкр > 2,5 и содержанием в них зерен крупнее 0,63 более 50%. Пески средние оцениваются модулем крупности Мкр = 2 – 2,5 и содержанием в них зерен крупнее 0,315 в пределах 35- 50%.

Применяемый для асфальтобетонов песок природный и из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736, согласно которому cодержание глинистых частиц не должно превышать 0,5% для асфальтобетона марок I и II, и не более 1% для марки III.

Прочность песков оценивается по прочности горных пород, при естественном разрушении которых они образуются (природные пески), или из которых получаются при дроблении (дробленые пески).

Минеральный порошок (ГОСТ 52129-2003). Он представляет собой полидисперсный материал и является важнейшим структурообразующим компонентом асфальтобетона. На его долю приходится до 95% суммарной поверхности минеральных зерен асфальтобетона.

Основное назначение минерального порошка – переводить объемный битум в пленочное состояние. При этом повышается вязкость и прочность битума. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая выполняет роль вяжущего материала в асфальтобетоне. Кроме того, минеральный порошок заполняет поры между частицами песка что способствует повышению плотности асфальтобетона и снижению расхода битума.

Основные закономерности взаимодействия битума и минерального порошка в асфальтовом связующем

Лучшими для асфальтобетонов являются минеральные порошки, получаемые в результате тонкого измельчения известняков и доломитов. Также широкое применение нашли минеральные порошки из отходов промышленности: цементной пыли, золы-уноса ТЭЦ, молотых основных доменных шлаков, шламов доменного и конверторного производства, пиритных огарков и др. В Башкортостане проведены исследования и показана возможность применения отходов содового и сахарного производства для этой цели.

Карбонатные и доломитовые горные породы дают лучшее сцепление с битумом. На поверхности минерального порошка из этих материалов битум образует водонерастворимые химические соединения, то есть происходит хемосорбционное взаимодействие. Кислые горные породы (гранит, андезит и другие), содержащие более 65% SiO2, при взаимодействии с битумом не образуют хемосорбционных соединений. Адгезия битума к этим зернам пониженная, а асфальтобетон отличается более низкими показателями прочности, водо- и теплостойкости.

Для повышения гидрофобности и сцепления с битумом минеральный порошок активируют ПАВами в процессе помола или после помола введением гидрофобизаторов. В качестве ПАВ в этом случае применяют анионные соединения – смолу госсиполовую (хлопковый гудрон), гудрон жировой и другие.

Активность минерального порошка объясняется его высокоразвитой поверхностью, которая составляет 2500…5000 см2/г. Чем выше этот показатель, тем выше активность минерального порошка. Однако очень высокая дисперсность порошков приводит к слипанию наиболее мелких частиц. По ГОСТ 52129-2003 в минеральном порошке должно содержаться частиц меньше 0,071 мм не менее 70% в неактивированном и не менее 80% в активированном порошке. При этом все остальные зерна минерального порошка должны проходить через сито с отверстиями 1,25 мм.

Битум. Вяжущим в асфальтобетоне могут быть жидкий и вязкий нефтяные битумы.

Рулонные кровельные и гидроизоляционные битумные материалы

В настоящее время выпускаются основные и безосновные рулонные битумные материалы, которые используются для устройства кровель, гидроизоляции и других целей. Основой являются кровельный картон, асбестовое полотно, стеклоткань и стекловойлок и т.п. Безосновные получают в виде полотнищ определенной толщины, применяя прокатку смесей из битума, наполнителя (минерального порошка или дробленой резины) и добавок.

С целью улучшения механических свойств и предотвращения слеживаемости поверхность таких материалов покрывают минеральными посыпками из песка, шлака, слюды и других материалов. Посыпки бывают пылевидные, мелкозернистые, среднезернистые, крупнозернистые и чешуйчатые.

Основные рулонные материалы. Основные рулонные материалы представлены в широком ассортименте. К ним относятся следующие материалы.

Пергамин. Его изготавливают из кровельного картона пропиткой нефтяным битумом марки БНК 45/180. Применяют как подкладочный материал при устройстве мягких кровель, а также для пароизоляции.

Рубероид. Его изготавливают из кровельного картона пропиткой нефтяным битумом марки БНК 45/180 с последующим покрытием тугоплавкими покровными битумами БНК 90/40 и БНК 90/30. Для уменьшения слеживаемости и повышения термостойкости осуществляют посыпку поверхности. Выпускают рубероид следующих марок:

- РКК – рубероид кровельный с крупнозернистой посыпкой;

- РКМ - рубероид кровельный с мелкозернистой посыпкой;

- РПМ - рубероид подкладочный с мелкозернистой посыпкой;

- РКЧ - рубероид кровельный с чешуйчатой посыпкой;

- РЭМ - рубероид кровельный с эластичным покровным слоем;

- РК – наплавляемый рубероид кровельный;

- РМ - наплавляемый рубероид подкладочный.

Гидроизол. Он представляет собой беспокровный гидроизоляционный материал, получаемый путем пропитки асбестового картона нефтяными битумами. Применяют для создания гидроизоляционного слоя в подземных сооружениях и для противокоррозионной защиты.

Стеклорубероид и стекловойлок. Их получают путем двухстороннего нанесения битумного вяжущего на стеклянный холст или стекловойлок и покрытия с одной или двух сторон слоем посыпки. Применяют для оклеечной изоляции и изготовления кровельного ковра.

Фольгоизол. Его изготавливают из алюминиевой фольги, покрытой битумно-резиновым составом. Применяют для пароизоляции, герметизации стыков и изготовления кровельного ковра.

Толь. Толь получают пропиткой кровельного картона дегтем, с последующим покрытием дегтем и посыпкой песком или крошкой. Используют для гидроизоляции и устройства мягких кровель.

Бикрост. Он представляет собой покрытие окисленным модифицированным битумом стеклохолста. Используют как кровельный и гидроизоляционный материал.

Бикроэласт. Он представляет собой покрытие окисленным битумом полиэфирного нетканого полотна. Применяют для изготовления кровельного ковра, гидроизоляции и защиты трубопроводов.

Безосновные рулонные материалы. Их получают прокаткой смесей из битума, наполнителя (минерального порошка или дробленой резины) и добавок. К ним относятся следующие материалы.

Изол. Изол получают прокаткой на каландрах резинобитумной композиции на основе девулканизированной резины, минерального наполнителя, антисептика и пластификатора. Он более долговечен, чем рубероид, обладает эластичностью и биостойкостью. Используют для гидроизоляции бассейнов, резервуаров, стен подвалов, а также для защиты трубопроводов и труб.

Бризол. Его получают прокаткой на каландрах массы из нефтяного битума, дробленой резины, асбестового волокна и пластификатора. К недостаткам бризола можно отнести развитие усадочных деформаций из-за старения резины. Применяется для гидроизоляции, а также для защиты трубопроводов от коррозии.

Обмазочные и оклеивающие материалы

Мастики. Мастиками называются смеси битума или дегтя с минеральными наполнителями: пылевидными (цементом, золой, мукой из известняка, мела, доломита и др.) и волокнистыми (асбестом, минеральной ватой и др.).

Классифицируют мастики по виду связующего. Они бывают битумные, битумно-резиновые, битумно-полимерные, дегтевые, дегтеполимерные, полимерные.

По назначению мастики подразделяются на кровельные, гидроизоляционные, кровельно-гидроизоляционные и антикорр

|

|

|