|

Обработка присадками и обессоливание

|

|

|

|

Подготовка к сжиганию мазута

Технологический тракт подготовки мазута на электростанции включает: приемно-сливное устройство (сливные эстакады с желобами, приемные резервуары с погруженными перекачивающими насосами), основные резервуары для хранения постоянного запаса мазута, мазутонасосную, систему трубопроводов для мазута и пара, группу подогревателей мазута и фильтров. Для перекачки мазута, заполнения и слива его из емкостей температура мазута должна быть не ниже 60…70 °С.

Подготовка мазута перед сжиганием заключается в удалении механических примесей, повышении давления мазута и его подогреве, необходимых для снижения потерь энергии на транспорт мазута к котлам электростанции и его тонкого распыления в форсунках горелочных устройств. Температура мазута в баках поддерживается на уровне 60…80 °С в любое время года за счет циркуляционного подогрева путем возврата в бак части (до 50%) разогретого во внешних подогревателях мазута.

Рис.1.1 Технологическая схема подготовки мазута на электростанции 1 – цистерна с мазутом; 2 – сливное устройство; 3 – фильтр грубой очистки; 4 –

сливной резервуар с подогревом; 5 – перекачивающий насос; 6 – основной резервуар; 7, S –линии рециркуляции мазута; 9 – насос первого подъема; 10 – обратный клапан; 11– подогреватель мазута; 12 – фильтр тонкой очистки; 13– насос второго подъема; 14 – запорная задвижка; 15 – регулятор расхода; 16 – расходомер; 17 – задвижка; 18 – форсунка.

При высокой скорости мазута в распыливающих форсунках может иметь место сильный абразивный износ металла мазутных каналов форсунки и быстрый выход ее из строя. Кроме того, при размере каналов менее 3 мм не исключено их забивание крупными твердыми частицами или сгустками асфальтосмолистых веществ. Очистка мазута от твердых фракций происходит вначале в фильтрах грубой очистки с размером ячеек сетки 1,5х1,5 мм, а затем в фильтрах тонкой очистки с ячейками 0,3…0,5 мм, установленных перед насосами второй ступени на подогретом мазуте.

|

|

|

Повышение температуры мазута обеспечивается в паровых подогревателях до температуры, меньшей температуры вспышки паров. Для поддержания температуры мазута на нужном уровне независимо от потребления его котлом обеспечивается непрерывный расход его через линию за счет частичного возврата в бак (рециркуляция).

Первичный подогрев для обеспечения вязкости, необходимой при транспортировке

Условия сливных и наливных операций, транспортировки мазутов, а также эффективность работы форсунок определяются вязкостью мазута. Вязкость мазутов в значительной степени зависит от температуры, поэтому необходимо, чтобы мазут был нагрет до определенной температуры в соответствии с условиями его использования. Недогрев топлива ухудшает его транспортирование по трубам, качество распыливания; перегрев может привести к испарению, вспениванию, вследствие чего возможно воспламенение топлива в баках, пульсационному режиму работы форсунок, ухудшению работы насосов. Подогрев мазута в приемной, основной и расходной емкостях осуществляется змеевиковыми подогревателями и открытым паром. Подогреватели устанавливаются в непосредственной близости от заборных патрубков основных и циркуляционных насосов.

Фильтрация мазута

Для очистки мазута от механических примесей используются фильтры грубой и тонкой очистки. В зависимости от конструкции фильтры бывают щелевые, шариковые и сетчатые. Грубые сетчатые фильтры имеют от 5 до 64 отверстий на 1 см фильтрующей поверхности, фильтры тонкой очистки — от 64 до 400 отверстий на 1 см. Фильтры грубой очистки устанавливаются перед топливными насосами, фильтры тонкой очистки — перед форсунками. Необходимая степень фильтрации жидкого топлива определяется используемым оборудованием мазутного хозяйства и типом форсуночных устройств. Снижение требований к фильтрации не допускается, минимальный размер отфильтрованных частиц не должен превышать 5 мкм.

|

|

|

Обработка присадками и обессоливание

Мазут является очень сложной по химическому составу смесью высокомолекулярных органических, гетероорганических и металлоорганических соединений. В структурном отношении мазут представляет собой многофазную дисперсную систему. К частицам дисперсной фазы относятся высокоплавкие парафиновые углеводороды, карбены и карбоиды, твердые минеральные примеси, глобулы воды, газовые пузырьки. Осаждение частиц дисперсной фазы и образование трудноудаляемых отложений приводит к определенным трудностям на всех стадиях транспортирования, хранения и сжигания мазута. Карбоиды и минеральные примеси вызывают абразивный износ насосов, арматуры и форсунок. Присутствие глобул воды усложняет эксплуатацию мазутного хозяйства, отрицательно влияет на полноту сгорания, дестабилизирует процесс горения и может привести к срыву факела. Наличие в мазуте вредных примесей вызывает генерацию производных соединений, коррозию и загрязнение рабочих поверхностей, уменьшение теплопередачи. Для снижения негативных явлений, возникающих при использовании мазутного топлива, его необходимо подвергать спецобработке на нефтеперегонном заводе или непосредственно перед сжиганием. Существуют следующие методы обработки мазута: гидромеханический, физический и химический.

Гидромеханическая обработка (ГМО) производится в специальных аппаратах (ротационных, струйных, вибрационных и др.), позволяющих создавать тонкодисперсную смесь мазута с вязкими отложениями и с водой. Способ ГМО перспективен при сжигании высокообводненных и крекинг мазутов. В результате ГМО вода и мазут перемешиваются до микроэмульсии. Поскольку температура кипения воды значительно ниже температуры кипения мазута (280…320°С), то при попадании капель мазута в топочную камеру происходит быстрое испарение эмульгированной в топливе воды, приводящее к микровзрыву капель мазута и к их вторичному дроблению. При этом факел более равномерно распределяется в топочном пространстве, возрастает полнота и скорость сгорания, выравнивается температурное поле, снижается максимум температур а зоне горения, вследствие чего на 30…40% уменьшается образование «термических» оксидов азота. Содержание эмульгированной воды в мазуте рекомендуется 6…12% при дисперсности воды 10…15 мкм.

|

|

|

К физическим методам относится обработка топлива магнитным, электрическим, тепловым и другими физическими полями с целью повышения его дисперсности, стабильности и, в конечном счете, полноты сгорания.

Для обессоливания применяют водную промывку мазута. В мазут вводится пресная вода, создается водно-топливная эмульсия, затем промывочная вода, насыщенная солями (в основном щелочных и щелочноземельных металлов), удаляется с помощью центробежных сепараторов. За рубежом (фирма «Пегролант», США), используется электростатический метод отделения воды непосредственно в топливных емкостях.

Химический метод обработки мазута заключается в использовании присадок. Присадки к мазуту имеют различные назначения.

Депрессорные присадки улучшают текучесть мазута. В качестве депрессантов используют сополимеры этилена с винилацетатом.

Диспергирующие присадки препятствуют образованию смолистых отложений, повышают полноту сгорания топлива. В качестве диспергирующих и противодымных присадок используют соединения Мп, Бе, Сг и др. (катализаторы горения), соединения щелочноземельных металлов Ва и Са, алюмосиликаты. Последние ускоряют процесс термоокислительного крекинга топлива, что положительно влияет на полноту сгорания, снижает коррозионную активность дымовых газов; в энергетике алюмосиликаты пока не используются. Антикоррозионные присадки — это соединения М^, А1, Б1, Бе и др. Они взаимодействуют с коррозионно- и адгезионноактивными компонентами продуктов сгорания (соединениями Б, V) и переводят их в пассивное состояние. При этом на наружных поверхностях нагрева котла образуются рыхлые легкоудаляемые отложения, резко снижается скорость коррозии металла.

|

|

|

Для котельного топлива используются жидкие присадки ВНИИНП-102 для обработки мазута при его изготовлении, ВНИИНП-106 для обработки мазута в местах потребления, «Полифен» (близок по составу и свойствам к присадке ВНИИНП-106). Эти присадки снижают интенсивность коррозии, уменьшают количество и прочность золовых отложений, снижают вязкость и поверхностное натяжение мазута, связывают атомарный кислород, способствуют выжиганию тяжелых компонентов, уменьшают коксообразование. На ТЭС применяется также жидкая минеральная присадка ВТИ-4 ст, представляющая собой 10%-ный водный раствор хлористого магния MgCl2. Она снижает низкотемпературную коррозию, но отложения на поверхностях нагрева трудноудаляемы, и поэтому ряд электростанций отказался от нее.

Присадка, поступающая на электростанцию, выгружается в специальные емкости, где приготавливается рабочий раствор, последний подается в баки хранения жидкой присадки. Из баков насосом-дозатором присадка через фильтры подается на всасывание мазутных насосов второго подъема (с применением смесителей эжекционного типа) или через подогреватель на всасывание перекачивающих насосов. Дозировка присадок ВНИИНП: 2 ± 0,4кг на одну тонну мазута, присадки ВТИ-4 ст: 0,6 ± 0,1 кг MgCl2 на тонну мазута, температура контакта 70…90°С.

За рубежом применяют присадки на основе Mg, Мп, и А1 в виде дисперсий в масле.

Обеспечение рабочего давления перед сжиганием. Давление жидкого топлива выбирается, исходя из требуемой дисперсности распыления при необходимой единичной производительности форсунки. Давление мазута перед форсунками условно подразделяются на низкое (< 0,7 МПа), среднее (< 3,5 МПа) и высокое (> 3,5 МПа). Необходимое давление достигается использованием насосов различного типа и назначения.

Шестеренные насосы типа Ш применяются для перекачивания мазута с температурой до 80°С и используются как циркуляционные и основные насосы в промышленных котельных; подача от 0,22 до 9 м /ч, давление от 0,6 до 2,5 МПа.

Винтовые насосы типа ЗВ (трехвинтовые) применяются для перекачивания мазута с температурой до 100°С в мазутных хозяйствах промышленных котельных в качестве основных насосов; подача от 0,45 до 6,84 м /ч, давление от 2,5 до 4 МПа.

Центробежные консольные насосы типа НК для перекачивания мазута с температурой до 80°С применяются на ТЭС как основные насосы и насосы первого подъема, подача от 35 до 560 м /ч, давление от 0,7 до 3,7 МПа.

|

|

|

Для перекачивания мазута с температурой до 200°С как основные и насосы первого подъема применяются на ТЭС центробежные консольные насосы типа НК (подача от 55 до 120 м /ч, давление нагнетания от 0,45 до 1,12 МПа); типа КНК (подача 135 м /ч давление 0,55 МПа); разъемные центробежные консольные насосы типа Н (подача от 36 до 170 м /ч, давление от 1,05 до 3,38 МПа); разъемные двустороннего входа типа НД (подача от 200 до 450 м /ч, давление от 0,6 до 1,0 МПа).

Разъемные многосекционные насосы типа НПС применяются на ТЭС в качестве основных. Температура перекачиваемого мазута до 200°С, подача от 35 до 200 м /ч, давление нагнетания от 5 до 7 МПа.

В качестве насосов-дозаторов присадок используются насосы типа НД, например, НД-2500/10 с подачей 2,5 м /ч и давлением нагнетания 1,0 МПа.

Подогрев мазута перед форсунками. Перед подачей жидкого топлива в топку оно дополнительно подогревается для обеспечения необходимой вязкости. Температура подогрева мазута определяется маркой мазута и способом распыления (см. табл.1.1).

Таблица 1.1. Температура подогрева мазута перед форсунками, °С

| Марка мазута | Форсунки механического распыления | Форсунки паромеханические | Форсунки ротационные и парового распыления |

| 150 (135) | |||

| 100 В | — | ||

| 40 В | — | ||

| Ф | — |

Пар на мазутоподогреватели поступает из отборов турбин или непосредственно от котла с давлением до 1,6 МПа и температурой до 300°С (насыщенный или слегка перегретый).

Для подогрева мазута используют кожухотрубные подогреватели ПМ и ПМР, секционные кожухотрубные подогреватели, и секционные подогреватели типа «труба в трубе». Диапазоны некоторых рабочих характеристик подогревателей приведены в таблице 1.2.

Таблица 1.2. Диапазон основных параметров подогревателей мазута

| Параметр | Типы подогревателей | |||

| ПМ | ПМР | Секционные подогреватели | ТТ | |

| Пропускная способность по мазуту, т/ч | 6… 120 | 15.400 | 40.50 | до 20 |

| Допустимое давление мазута, МПа | 1,0..4,0 | 1,3..6,4 | — | до 6,4 |

| Допустимое давление пара, МПа | 1,0..1,3 | 1,6 | 0,8 | 1,0.4 |

| Температура мазута на выходе, °С | 95…115 | 120…13 5 | 125.150 | до 135 |

| Температура пара на входе, °С | — | 180..250 |

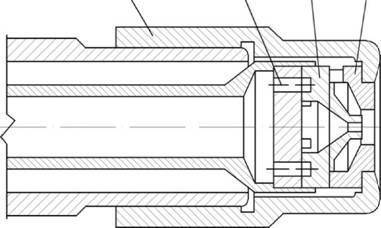

На рис. 1.2. приведена конструкция подогревателя типа «труба в трубе», применяемого в мазутохозяйственных котельных.

Рис. 1.2. Мазутоподогреватель типа «труба в трубе»

Распыливание жидкого топлива и организация топливовоздушной смеси. Эти операции являются наиболее ответственными в ряду мероприятий по подготовке жидкого топлива к сжиганию в факеле. От качества распыления и образования горючей смеси зависят экономичность и надежность процесса горения при различных режимах работы топочных устройств. Распыливание (дробление на мелкие капли) жидкого топлива производится в форсунках, а организация топливовоздушной смеси — в горелках различных типов и конструкций.

Основные типы форсунок, используемые в настоящее время в энергетике — механические и с распыливающей средой. Механическое распыливание осуществляется при продавливании топлива под значительным напором (1,0…2,0 МПа) через малое отверстие (1…3 мм). Распыливающая часть центробежной форсунки состоит из трех основных деталей. В диске 4 происходит дробление топлива на мелкие струйки, в диске 5 струйки завихриваются, в сопловой насадке 6 топливо распыливается.

Рис. 1.3. Головка мазутной форсунки с механическим распыливанием: 1 — наконечник головки; 2 — гайка стопорная; 3 — гайка накидная; 4 — диск распределительный; 5 — диск завихривающий; 6 — насадка сопловая

В паровых и пневматических форсунках дробление топлива осуществляется за счет кинетической энергии пара или воздуха. Так, в струйных форсунках ЦКТИ (рис.1.4) дробление и выход мазута осуществляется за счет прямого сноса его кинетической энергией пара и за счет эжекции.

Рис. 1.4. Струйная форсунка ЦКТИ: 1 — пробка; 2 — прокладка; 3 — распылитель; 4 — коллектор паровой; 5 — корпус; 6 — топливный ствол; 7 — паровой ствол

В паро- и пневмомеханических форсунках дробление топлива осуществляется путем одновременного воздействия на него механическим и паровым (пневматическим) завихрителями. Конструктивно такие форсунки изготавливают двухсопловыми (распыливающий агент взаимодействует с топливом на выходе последнего в топочное пространство и двухкамерными (потоки распыливающего агента и топлива взаимодействуют внутри форсунки) с одним выходным соплом.

Рис. 1.5. Головка паромеханической форсунки горелки ГМГМ: 1 — накидная гайка; 2 — шайба распределительная; 3 — завихритель топливный; 4 — завихритель паровой

В ротационных форсунках дробление и подача топлива в топку осуществляется при помощи вращающегося стакана. Топливо подается через полую трубу к насадку, из него на стенку стакана, где распределяется в виде пленки, пленка обрывается со среза стакана. Для дополнительного воздействия на пленку топлива к стакану подводится первичный воздух (10…20% от общего его количества, подаваемого на горение). Образовавшаяся богатая смесь капель топлива и воздуха поступает в топку.

Совершенство сжигания жидкого топлива зависит от качества его распыливания, которое характеризуется распределением капель по размерам, средним диаметром капель, углом раскрытия (конусности) и дальнобойностью струи, плотностью орошения, т.е. количеством жидкости, проходящей в единицу времени через единицу площади живого сечения струи.

Фракционный состав капель в струе может быть записан как зависимость, имеющая вид нормального закона распределения Гаусса.

Список литературы

1. http://chem21.info

2. globecore.ru

3. http://taketop.ru

4. lms.kgeu.ru

5. msd.com.ua

6. ngpedia.ru

|

|

|