|

Контроль и автоматизация процесса

|

|

|

|

7.1 Назначение автоматизации процесса

Автоматизация является одним из главных направлений НТП, позволяющих уменьшить численность обслуживающего персонала, повысить производительность труда, снизить себестоимость и улучшить качество выпускаемой продукции, повысить эффективность ведения технологического процесса. Для автоматического управления и регулирования процесса используют различные приборы, которые обеспечивают непрерывное наблюдение за состоянием технологического процесса, регулируют его, сигнализируют об отклонении от нормального режима, без участия человека. При колебаниях параметров используют сигнализирующие регулирующие приборы, позволяющие выявлять различные неполадки при функционировании технологического процесса. На установках каталитического крекинга применяется комплексная автоматизация процесса.

7.2 Обоснование необходимости автоматизации технологического процесса

При работе установок каталитического крекинга в различных аппаратах протекает ряд взаимосвязанных процессов.

Для получения высоких выходов продуктов установленного качества необходимо четкое выделение всего процесса каталитического крекинга без отклонений от заданного технологического режима. Это достигается правильно организованным контролем показателей-параметров процесса (температуры, давления, расходов, уровней) и качества сырья, продуктов каталитического крекинга и катализаторов. Качество сырья, продуктов и катализаторов контролируется лабораторными анализами, а параметры процесса соответствующими контрольно-измерительными приборами.

Контрольно-измерительные приборы измеряют и показывают или регистрируют температуру, давление, уровень жидкости в аппаратах, количество катализатора, жидкости, газа и др.

|

|

|

Ряд наиболее важных параметров технологического процесса поддерживается в заданных пределах при помощи автоматических регуляторов.

Для управления процессом каталитического крекинга оператор должен знать не только технологию самого процесса, но и устройство и принцип действия контрольно-измерительных приборов и уметь ими пользоваться [6].

7.3 Первичные измерительные приборы

Для осуществления автоматического контроля и регулирования используются следующие приборы:

-для измерения расхода - ДМПК-100,13ДД-11, ДПП-2, ПИК-1.

-для измерения температуры - ТХА, ТХК, ТСП.

-для измерения давления - МС-Ш, МС-П2, МП-П2, ДВД.

-для измерения уровня - РУКЦ, УБ-ПБ, РУП-12, ПИУП.

-для сигнализации параметров - ЭКМ-1У, В16РБ, УАС24М.

-в помещении компрессорной и насосной установлены сигнализаторы взрывных концентрации СВК-ЗМ, при их срабатывании включается аварийная вытяжная вентиляция.

13ДД11 преобразователь измерительный разности давления пневматический предназначен для работы в системах автоматического контроля и управления производственными процессами с целью выдачи информации в виде унифицированного пневматического сигнала о перепаде давления, расходе жидкости и газа, а также уровне жидкости. Преобразователи эксплуатируются совместно с вторичными регистраторами и регуляторами, работающими от стандартного сигнала 20-100 кПа. Принцип действия преобразователя основан на пневматической силовой компенсации. Преобразователи широко применяются в химической, нефтеперерабатывающей, нефтехимической промышленностях и ряде других областей.

Диафрагмы для расходомеров предназначены для создания перепада давления при измерении расхода жидкостей газов или пара по методу переменного перепада давления.

|

|

|

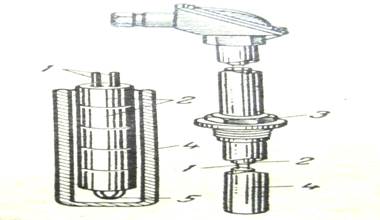

Диафрагмы камерные ДКС см. рис. 4.1 производятся по ГОСТ 8.586.2-2005.

Диафрагма ДКС – камерная диафрагма, устанавливаемая во фланцах трубопровода, на условное давление до 10 МПа, с условным проходом от 50 до 500 мм.

Диафрагмы камерные ДКС

Рис.4.1

Термопары ТХА, ТХК. Принцип действия термопары основан на

возникновении термоэлектродвижущей силы (т. э. д. с.) в результате нагрева спая двух электродов из различных сплавов. Величина т. э. д. с. зависит от материала электродов и температуры горячего и холодного спаев, называемых соответственно рабочим и свободным концом термопары. Термопары работают в комплекте с пирометрическими миливольтметрами и потенциометрами. Рабочий конец термопары погружают в измеряемую среду, свободные концы подсоединяют к вторичному прибору.

Схема термопары в защитной трубке представлена на рис.4.2.

Схема термопары в защитной трубке

1-термоэлектроды; 2-фарфоровые бусы; 3-штуцер; 4-защитная трубка; 5-рабочий спай.

Рис.4.2

Термометры сопротивления типа ТС. Принцип действия термометров сопротивления основан на свойстве металлов и их сплавов менять электрическое сопротивление в зависимости от температуры. Чувствительный элемент термометров сопротивления изготавливают из медной или платиновой проволоки, вследствии чего термометры делят на платиновые – ТСП и медные – ТСМ, предназначенные для длительного измерения температуры в пределах соотвественно от -200 до750 и от-50 до 180°С.

Термометр сопротивления не является прибором, показывающим температуру, а служит лишь датчиком. Термометры сопротивления работают с вторичными электроизмерительными приборами (логометрами и мостами), измеряющими сопротивление термометра и показывающими соответствующую этому сопротивлению температуру среды.

Платиновые термометры выпускаются I и II классов точности.

По устойчивости к механическому и агрессивному воздействиям внешней и контролируемой сред термометры сопротивления делят на защищенные и незащищенные и выпускают как герметичными, так и негерметичными.

Преобразователи МС-П2, МП-П2 работают по принципу пневматической силовой компенсации.

Выходной сигнал - от 20 до 100 кПа (0,2 до 1 кгс/см2).

|

|

|

Давление воздуха питания - (140 ± 20) кПа [(1,4 ± 0,2) кгс/см2].

Уровнемер буйковый пневматический типа УБ-ПБ предназначен для работы в системах автоматического контроля, управления и регулирования параметров производственных технологических процессов с целью выдачи информации в виде стандартного пневматического сигнала об уровне жидкости или границе раздела двух несмешивающихся жидкостей, находящихся под вакуумметрическим, атмосферным или избыточным давлением.

Принципиальная схема уровнемера представлена на рис.4.3.

Принципиальная схема уровнемера

Рис.4.3

7.4 Вторичные измерительные приборы

Вторичные приборы - ПВ-10-1Э, РПВ4-2Э, КСП-4И, КСП-ЗИ, ЭПП-09.

7.5 Выбор регуляторов

Автоматический регулятор является элементом автоматической системы

регулирования, которая выдает регулирующее воздействие исполнительному

устройству для поддержания заданного значения регулируемой величины.

По виду энергии, используемой для перемещения регулирующего органа, регуляторы могут быть прямого и непрямого действия. К первым относятся те, в которых для перемещения регулирующего органа используется энергия среды, получаемая непосредственно от объекта регулирования. Из достоинства – простота конструкции и надежность в эксплуатации; недостатки – малая мощность и большие размеры.

ПР3.31-М1 пропорционально-интегральное регулирующее пневматическое устройство (аналог ФР0091) предназначен для получения непрерывного пропорционально-интегрального регулирующего воздействия давления сжатого воздуха на исполнительный механизм или какое-либо другое устройство системы регулирования с целью поддержания измеряемого параметра (расхода, давления, температуры и других) на заданном уровне. Регулятор ПР 3.31-М1 используется для работы с датчиками, приборами контроля, задатчиками или другими устройствами со стандартными пневматическими сигналами на входе и выходе.

Регулятор входит в систему приборов СТАРТ (Система автоматических регуляторов, построенных на пневматических элементах).

|

|

|

Регулирование температуры. Для измерения температуры исходя из условий взрыво- и пожаробезопасности, дешевизны, быстродействия, надёжности и градуировки выбрали термоэлектрический преобразователь ТХА (хромель алюминиевый) на пределы от 50 до 1000°С. В качестве вторичных приборов замера температуры использованы потенциометры типа КСП-3, КСП-4 с классом точности 0,5, предназначенные для записи и регулирования температуры или других электрических величин, преобразуемых с помощью датчиков в напряжение постоянного тока или изменения активного сопротивления.

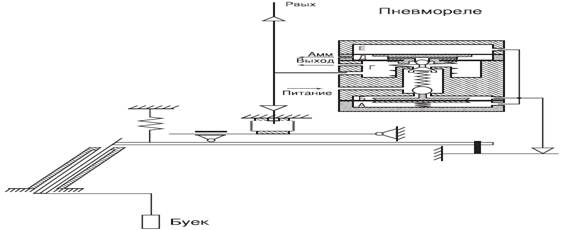

Схема регулирования температуры представлена на рис. 4.4

Схема регулирования температуры

Рис.4.4

Регулирование давления. Сигнал от объекта регулирования при помощи стальных трубок, диаметром 1,27см различной длины поступает в первичный прибор МС-П2, где преобразуется в пропорциональное давление сжатого воздуха. Для контроля за давлением воздуха на входе и на выходе, на дифманометре установлены малогабаритные манометры. Далее сигнал поступает на вторичный прибор (ПВ-10-1Э, РПВ-1Э или аналогичный с классом точности не ниже 1,0.) с регулятором, который воздействует на исполнительный механизм.

Схема регулирования давления представлена на рис. 4.5

Схема регулирования давления

Рис. 4.5

Регулирование уровня. Для измерения уровня жидкости применяют буйковые уровнемеры типа УБ-П.

Схема регулирования уровня представлена на рис. 4.6

Схема регулирования уровня

Рис. 4.6

Схема регулирования расхода представлена на рис. 4.7

Схема регулирования расхода

Рис. 4.7

Дистанционный контроль осуществляется при помощи пневматического преобразователя, преобразующего угол оси в пропорциональное давление сжатого воздуха. Воздух направляется на вторичный прибор. Если уровень регулируется, то в качестве вторичного прибора применяется ПВ-10-1Э. с регулятором, который воздействует на регулирующий орган.

|

|

|