|

Расчет тихоходной ступени (косозубая).

|

|

|

|

Проектирование зубчатого механизма.

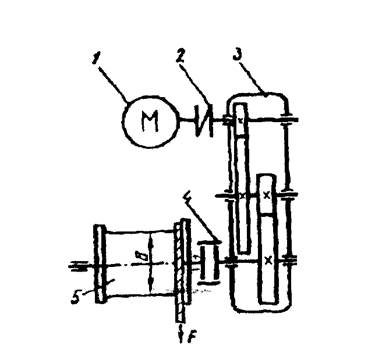

Исходные данные: электролебедка (рисунок - 1) состоит из электродвигателя 1, двух муфт: упругой 2 и соединительной 4, двухступенчатого цилиндрического редуктора 3 и барабана 5.

Работа односменная, пусковая нагрузка до 150% от номинальной. Грузоподъемность лебедки F, скорость навивания каната на барабан V, диаметр барабана D заданы в таблице. Срок службы редуктора 20000 часов.

Требуется: подобрать электродвигатель, рассчитать зубчатые колеса тихоходной ступени редуктора. Выполнить рабочие чертежи колеса и вала (формат А3)

|

|

Рисунок 1. Схема электромеханического привода

Последовательность расчета.

Выбор электродвигателя.

1.1. Определяем общий КПД привода лебедки.

а) КПД пары зубчатых колес при работе в масляной ванне  1 = 0,98;

1 = 0,98;

б) КПД, учитывающий потери в одной паре подшипников качения  2 = 0,99;

2 = 0,99;

в) КПД, учитывающий потери в паре подшипников скольжения (вал барабана смонтирован на подшипниках скольжения)  3 = 0,95;

3 = 0,95;

г) КПД муфты  м = 0.98

м = 0.98

Общий КПД привода

1.2. Требуемая мощность электродвигателя: Р’ дв

где F – усилие на канате барабана,

v – скорость каната.

1.3. Выбор электродвигателя:

Выбираем исходя из условия: Рдв

Тип данного электродвигателя асинхронный, его параметры:

Кинематический расчет.

2.1. Угловая скорость выходного вала редуктора и барабана:

nб = n3 =

2.2. Общее передаточное число:

Uоб = Up =  (1)

(1)

n1 - число оборотов быстроходного вала

n3 = nб - число оборотов тихоходного вала

2.3. Разбивка передаточного числа на ступени:

Uоб = Uр = U  Uт (2)

Uт (2)

где Uб – передаточное число быстроходной ступени.

Uт – передаточное число тихоходной ступени редуктора, обычно определяют Uт = 0.88  . Тогда находится Uб =

. Тогда находится Uб =  и полученные данные подставляем в (2).

и полученные данные подставляем в (2).

|

|

|

2.4. Окружные скорости валов редуктора:

- быстроходного (входного) n1 = nБ

- промежуточного n2 =nпр

- тихоходного (выходного) n3 =nТ

2.5. Крутящий момент на валах редуктора:

Крутящий момент на валу барабана

Тб = Т5=

где D – диаметр барабана

Т4 = ТТ =

Т3 = Тпр =

Т2 = ТБ =

3. Расчет зубчатых передач:

3.1. Выбор материалов для шестерни:

Желая получить редуктор с возможно меньшими габаритами, выбираем для обеих пар зубчатых колес сталь с повышенными механическими качествами:

- для шестерен z1 и z3 - сталь 40х; термообработка улучшение; НВ257 (по табл., ориентируясь на диаметр заготовок до 150мм);  в = 830 н/мм2;

в = 830 н/мм2;  т = 590 н/мм2;

т = 590 н/мм2;

- для зубчатых колес z2 и z4 - сталь 40х; термообработка нормализация, НВ200,  в = 690 н/мм2;

в = 690 н/мм2;  т = 440 н/мм2.

т = 440 н/мм2.

3.2. Определение допускаемых напряжений.

3.2.1. Определение контактной твердости материала и допустимого контактного напряжения.

В данном случае в качестве расчетной контактной твердости материала принимаем ее среднее значение.

Для шестерни по формуле

НВ3 = 0,5 (НВmax +НВmin)

для колеса по той же формуле:

НВ4 = 0,5(НВ max +НВmin).

Оцениваем возможность приработки колес по формуле

HB3  HB4+ (10…15);

HB4+ (10…15);

Допустимое контактное напряжение:

Для определения допустимых контактных напряжений принимаем коэффициент запаса прочности SHmin=1.1предел контактной выносливости зубьев:

min = 2HB+70

min = 2HB+70

- для шестерни:  Hmin3 = 2HB3+70

Hmin3 = 2HB3+70

- для колеса  Hmin4= 2HB4+70

Hmin4= 2HB4+70

Расчетное число циклов напряжений NK при постоянном режиме нагружения определяем по формуле:

- для шестерни:

NK3 = 60n3cLh

- для колеса:

NK4 = 60n4cLh

Базовое число циклов напряжений рассчитываем в зависимости от твердости материала:

NH lim = 30NHB2.4

- для шестерни NH lim3

- для колеса NH lim4

Коэффициент долговечности ZN при расчете по контактной выносливости находим, учитывая, что Nk  NH lim по формуле:

NH lim по формуле:

|

|

|

ZN =

Определяем допустимые контактные напряжения по формуле:

- для шестерни:

- для колеса:

С учетом рекомендаций вычисляем расчетное допустимое контактное напряжение по формуле:

нр = 0,45(

нр = 0,45( )

)

3.2.2. Допускаемые напряжения изгиба.

Для определения допустимых напряжения изгиба принимаем коэффициент запаса прочности Sf= 1,7; предел выносливости зубьев на изгиб для данного материала определяется как

0F lim b = 1,75НВ

0F lim b = 1,75НВ

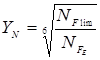

Коэффициент долговечности YN при расчете на изгибную выносливость находим по формуле:

где NFlim – базовое число напряжений на изгибе; NFlim =

Согласно условию принимаем YN3=YN4=1. Находим коэффициент YA, учитывающий двухстороннее нагружение; в нашем случае YA3=YA4=1 (для одностороннего нагружения).

Определяем допустимые напряжения изгиба по формуле

FP =

FP =

Допускаемые напряжения изгиба для зубьев шестерен, принимая[n] =1,5,

К  = 1,6, Кри = 1,

= 1,6, Кри = 1,

[n] – требуемый (допускаемый) коэффициент запаса прочности;

К  - эффективный коэффициент концентрации напряжений у корня зуба;

- эффективный коэффициент концентрации напряжений у корня зуба;

КН - коэффициент режима нагрузки

КН =

Nц =  n

n

Nц – число циклов нагружения;

n – угловая скорость, об/мин;

Т - расчетная долговечность (срок службы передачи), ч; Т=20000 часов;

а – количество зацеплений зуба за один оборот колеса, а=1;

При Nц  5

5  Kри получается меньше 1, берется в расчетах Кри = 1,0

Kри получается меньше 1, берется в расчетах Кри = 1,0

Для зубьев шестерни имеем

[  ]'u =

]'u =

Для зубьев колес принимаем [n] = 1,5 и Кб=1,5,

[  ]''u =

]''u =

Расчет тихоходной ступени (косозубая).

4.1. Определение потребного межосёвого расстояния из условия контактной прочности поверхности зубьев.

Межосевое расстояние определяем по формуле

где Uт = 4,5;

- коэффициент ширины, принимаемый равным 0,15; 0,25; 0,315

- коэффициент ширины, принимаемый равным 0,15; 0,25; 0,315

Ка – косозубая передача (коэффициент, учитывающий повышение нагрузочной способности за счет увеличения суммарной длины контактных линий).

- коэффициент, учитывающий неравномерность нагрузки по длине контактной линии. Принимаем равным 1,15.

- коэффициент, учитывающий неравномерность нагрузки по длине контактной линии. Принимаем равным 1,15.

4.2. Число зубьев и модуль зацепления.

Нормальный модуль зацепления выбирается по формуле:

m = (0,01  0,02)

0,02)  w

w

Предварительно выбирается угол наклона зубьев  = 10°

= 10°

|

|

|

Число зубьев шестерни

z3 =

Число зубьев колеcа

z4 = UT

Суммарное число зубьев

Уточняется значение угла

для косозубой передачи проверяется условие

т.е. принятое значение угла  при

при  = 0,4 приемлемо.

= 0,4 приемлемо.

4.3. Основные размеры зубчатой пары колес тихоходной ступени.

Диаметры длительных окружностей зубчатых колес:

d3 =  =

=

d4 =

Проверяем межосевое расстояние:

aw =

bw =

Расчет диаметра вершин колес:

da3 =

da4 =

Расчет диаметров впадин колес:

Di3 =

Di4 =

4.4. Окружная скорость колеса

V2 =

При такой скорости и твердости материалов зубчатых колес менее НВ350 назначают 9-ю степень точности изготовления зубьев зубчатых колес тихоходной пары.

4.5. Уточнение коэффициента нагрузки:

Кн = КН

HV

HV

при несимметричном расположении колес, КH  = 1,4, и при 9-ой степени точности КHV = 1,2, тогда вычисляется КН.

= 1,4, и при 9-ой степени точности КHV = 1,2, тогда вычисляется КН.

4.6. Проверяем расчетные напряжения при принятых размерах передачи и уточненной величине коэффициента нагрузки:

4.6.1. Контактное напряжение.

где КК - коэффициент для косозубой передачи, учитывающий повышение нагрузочной способности за счет увеличения длины контактных линий.

4.6.2. Напряжение изгиба.

Силы, действующие в зацеплении:

- окружное усилие

Ft =

- радиальное усилие

Fp =

- осевое усилие

Fa =Ft tg

Проверяем прочность зубьев по напряжениям изгиба

F – коэффициент формы зуба:

F – коэффициент формы зуба:

для шестерни при zV3 =

для колеса при zV4 =

Производим сравнительную оценку прочности и колеса:

- для шестерни

- для колеса

Дальнейший расчет ведется по зубу колеса как менее прочному. КК =1,4 для косозубых колес.

Расчетное (рабочее) напряжение изгиба в опасном сечении зуба z4 сравнить с его допустимым.

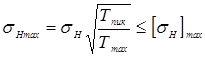

4.6.3. Напряжения при перегрузках.

Кратковременные перегрузки, не учтенные при расчете, могут привести к потере статической прочности зубьев. Поэтому после определения размеров передачи по сопротивлению усталости необходимо проверить статическую прочность при перегрузках.

|

|

|

Максимальные контактные напряжения при перегрузке моментом Тпик можно выразить через напряжение  н:

н:

Если значение Тпик не задано, его определяют по формуле Тпик = КТmах, где К— коэффициент внешней динамической нагрузки, принемаемый равным 1,5…2,5.

Аналогично, максимальные напряжения изгиба

|

|

|