|

Приведите расчет и конструирование ригелей рамно-связевого и связевого каркаса.

|

|

|

|

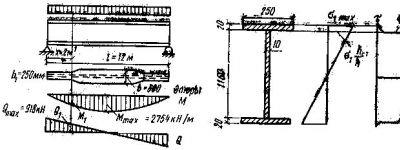

Ригели расположены поперек здания, образуя с колоннами несущие поперечные рамы. Стык ригеля с колонной принят консольным. Жесткость стыка обеспечена сваркой закладных деталей и выпусков арматуры с последующим замоноличиванием стыка. Опирание ригеля на колонну принято шарнирным. Заделка ригеля в стену принято 250 мм. Поперечные рамы работают на восприятие вертикальных нагрузок.

Рис.5 Расчетная схема рамы

Рама имеет регулярную схему этажей и равные пролеты.

Рис. 6 Конструктивная схема опирания ригеля.

Нагрузка от плит перекрытия принята равномерно распределенной, ширина грузовой полосы (шаг поперечных рам) равен l = 6,0 м.

Определяем нагрузки.

1. Расчетная нагрузка на 1 м длины ригеля – постоянная от перекрытия:

где: q – расчетная постоянная нагрузка на плиту с учетом ее собственного веса (см. табл.1);  - коэффициент надежности по нагрузке;

- коэффициент надежности по нагрузке;

52.Конструктивные особенности сжатых элементов. Рекомендуемые классы бетона и арматуры.

По форме поперечного сечения сжатые элементы со случайным эксцентриситетом делают чаще всего квадратными или прямоугольными, реже круглыми, многогранными, двутавровыми.

Размеры поперечного сечения колонн определяют расчетом. В целях стандартизации опалубки и арматурных каркасов размеры прямоугольных колонн назначают кратными 50 мм, предподчтительнее кратными 100 мм.

Чтобы обеспечить хорошее качество бетонирования, монолитные колонны с поперечными размерами менее 25 см к применению не рекомендуются.

В условиях внецентренного сжатия находятся колонны одноэтажных производственных зданий, загруженные давлением от кранов, верхние пояса безраскосных ферм, стены прямоугольных в плане подземных резервуаров, воспринимающие боковое давление грунта или жидкости и вертикальное давление от покрытия. В них действуют сжимающие силы N и изгибающие моменты М.

|

|

|

Поперечные сечения внецентренно сжатых элементов целесообразно делать развитыми в плоскости действия момента.

Для сжатых элементов применяют бетон классов по прочности на сжатие не ниже В15, для сильно загруженных не ниже В25. Колонны армируют продольными стержнями диаметром 12—40 мм (рабочая арматура) преимущественно из горячекатаной стали класса A-III и термомеханически упрочненной Ат-IIIC, а также поперечными стержнями из горячекатаной стали классов A-III, A-II, A-I и проволоки класса B-I. Продольную и поперечную арматуру сжатых со случайными эксцентриситетами и внецентренно сжатых элементов объединяют в плоские и пространственные каркасы, сварные или вязаные.

В практике для сжатых стержней обычно принимают армирование не более 3 %.

Во внецентренно сжатых элементах с расчетными эксцентриситетами продольные стержни размещают вблизи коротких граней поперечного сечения элемента сечения As у грани, расположенной ближе к продольной силе. Насыщение поперечного сечения внецентренно сжатых элементов оценивают коэффициентом армирования по площади сечения рабочих стержней продольной арматуры, расположенных у одной из коротких граней. Армирование внецентренно сжатых стержней в практике составляет 0,5—1,2 % площади сечения элемента.

Рабочие стержни в поперечном сечении колонны размещают возможно ближе к поверхности элемента с соблюдением минимальной толщины защитного слоя, которая по требованиям нормативов должна быть не менее диаметра стержней арматуры и не менее 20 мм.

Колонны сечением до 40X40 см можно армировать четырьмя продольными стержнями, что соответствует наибольшему допустимому расстоянию между стержнями рабочей арматуры; наименьшее расстояние между ними в свету допускается 50 мм, если стержни при бетонировании расположены вертикально, а при горизонтальном расположении 25 мм для нижней и 30 мм для верхней арматуры, и при всех случаях не менее размера наибольшего диаметра стержня. При расстоянии между рабочими стержнями более 400 мм следует предусматривать промежуточные стержни по периметру сечения элемента с тем, чтобы расстояние между продольными стержнями не превышало 400 мм.

|

|

|

Соединять продольные стержни по длине элемента не рекомендуется.

В вязаных каркасах продольные стержни укрепляют хомутами на перегибах хомутов по крайней мере через один, при ширине грани не более 400 мм и числе продольных стержней у этой грани не более четырех допускается охват всех продольных стержней одним хомутом.

Предварительное напряжение применяют для внецентренно сжатых элементов с большими эксцентриситетами сжимающей силы, когда изгибающие моменты значительны и вызывают растяжение части сечения, а также для элементов очень большой гибкости. Повышение трещиностойкости и жесткости элемента посредством предварительного напряжения полезно в первом случае для эксплуатационного периода, во втором для периода изготовления, транспортирования и монтажа.

53.Приведите схему нагрузок, действующих на раму промздания и методы определения усилий в элементах поперечных рам.

Смотри впереди ответ, повторяется

1.Постоянные нагрузки

2. Временные нагрузки

54.Расчет прочности растянутых элементов железобетонных ферм.

Проверку прочности железобетонных элементов прямоугольного сечения вычисляют по формулам:

при центральном растяжении

N < RstАs.tot,

где Аs.tot - площадь всей продольной арматуры.

При внецентренном растяжении и продольной силе, приложенной между усилиями в арматуре S и S'

а - продольная сила N приложена между равнодействующими усилий в арматуре S и S'; б - то же, за пределами расстояния между равнодействующими усилий в арматуре S и S'

Рисунок Схема усилий и эпюра напряжений в сечении, нормальном к продольной оси внецентренно растянутого железобетонного элемента, при расчете его по прочности

При продольной силе, приложенной за пределами расстояния между усилиями в арматуре S и S':

|

|

|

Высоту сжатой зоны определяют по формуле:

если х > xRh0, то в условие (7.27) подставляют х = xRh0.

Расстояние от растягивающей продольной силы до равнодействующей усилий в арматуре определяют по формуле (7.15) без коэффициента h, так как нет дополнительного продольного изгиба от растягивающей силы и без еt.

Ориентировочно площадь сечения сжатого элемента (при Lef= 20 H) Определяют по приближенной формуле;

Аь = L25N/(Rh + 0,03RSJ, (3.1)

Где TV — продольное сжимающее усилие; R& И Rsc — соответственно, призмен-ная прочность бетона и расчетное сопротивление сжатой арматуры.

В практике чаще всего задаются размерами поперечного сечения сжатого элемента (Ab = Bh\ А затем определяют площадь арматуры. При симметричном армировании:

As+A'S ^N/Yc<P Rsc ~AbRb/R§C,

Где /V, Rb И Rsc — то же, что в (3.1); As+A'S — площадь сечения всей сжатой арматуры; F—- Коэффициент продольного изгиба; Ус — Коэффициент условий работы. В слабо растянутых элементах решетки применяют обычное армирование. При расчете несущей способности элемента площадь сечения продольной арматуры определяют по формуле центрального растяжения:

A5=N/R59 (3.3)

Где 7V — продольное растягивающее усилие; Rs — расчетное сопротивление ар™ матуры.

Сильно растянутые элементы (нижние пояса, раскосы) проектируют с предварительным напряжением арматуры. Площадь бетонного сечения определяют по формуле:

Ab=N/l92Rb

55.Конструирование изгибаемых элементов.

Наиболее распространенные изгибаемые элементы железобетонных конструкций — плиты и балки. Плитами называют плоские элементы, толщина которых значительно меньше длины и ширины. Балками называют линейные элементы, длина которых значительно больше поперечных размеров А и B. Из плит и балок образуют многие железобетонные конструкции, чаще других — плоские перекрытия и покрытия, сборные и монолитные, а также сборно-монолитные.

Плиты и балки могут быть однопролетными и многопролетными.

Плиты в монолитных конструкциях делают толщиной 50—100 мм, в сборных — возможно тоньше.

|

|

|

Такие плиты деформируются подобно балочным конструкциям при различного рода нагрузках, если значение их не изменяется в направлении, перпендикуляриом пролету.

Армируют плиты сварными сетками. Сетки укладывают в плитах так, чтобы стержни их рабочей арматуры располагались вдоль пролета и воспринимали растягивающие усилия, возникающие в конструкции при изгибе под нагрузкой, в соответствии с эпюрами изгибающих моментов. Поэтому в пролетах плит сетки размещают понизу, а в многопролетных плитах — также и поверху, над промежуточными опорами.

Стержни рабочей арматуры принимают диаметром 3—10 мм, располагают их на расстоянии (с шагом) 100—200 мм один от другого.

Защитный слой бетона для рабочей арматуры принимают не менее 10 мм, в особо толстых плитах (толще 100 мм) не менее 15 мм.

Поперечные стержни сеток (распределительную арматуру) устанавливают для обеспечения проектного положения рабочих стержней, уменьшения усадочных и температурных деформаций конструкций, распределения местного воздействия сосредоточенных нагрузок на большую площадь. Поперечные стержни принимают меньшего диаметра общим сечением не менее 10 % сечения рабочей арматуры, поставленной в месте наибольшего изгибающего момента; размещают их с шагом 250—300 мм, но не реже чем через 350 мм.

Армирование плит отдельными стержнями с вязкой их в сетки вручную с помощью вязальной проволоки применяют в отдельных случаях (плиты сложной конфигурации в плане или с большим числом отверстий и т. д.), когда стандартные сварные сетки не могут быть использованы.

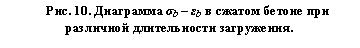

Железобетонные балки могут быть прямоугольного, таврового, двутаврового, трапециевидного сечения.

Высота балок А колеблется в широких пределах; она составляет 1/10 часть пролета в зависимости от нагрузки и типа конструкции. В целях унификации высота балок назначается кратной 50 мм, если она не более 600 мм, и кратной 100 мм при больших размерах, из них предпочтительнее размеры, кратные 100 мм до высоты 800 мм, затем высоты 1000, 1200 мм и далее кратные 300. Ширину прямоугольных поперечных сечений принимают в пределах (0,3—0,5) h, а именно 100, 120, 150, 200, 220, 250 мм и далее кратной 50 мм, из них предпочтительнее размеры 150, 200 мм и далее кратные 100.

Для снижения расхода бетона ширину балок назначают наименьшей.

Продольную рабочую арматуру в балках (как и в плитах) укладывают согласно эпюрам изгибающих моментов в растянутых зонах, где она должна воспринимать продольные растягивающие усилия, возникающие при изгибе конструкции под действием нагрузок.

Для продольного армирования балок обычно применяют стержни периодического профиля (реже гладкие) диаметром 12—32 мм.

|

|

|

В балках шириной 150 мм и более предусматривают не менее двух продольных (доводимых до опоры) стержней, при ширине менее 150 мм допускается установка одного стержня (одного каркаса).

В железобетонных балках одновременно с изгибающими моментами действуют поперечные силы. Этим вызывается необходимость устройства поперечной арматуры. Количество ее определяют расчетом и по конструктивным требованиям.

Продольную и поперечную арматуру объединяют в сварные каркасы, а при отсутствии сварочных машин — в вязаные. Вязаные каркасы весьма трудоемки, их применяют лишь в случаях, когда по местным условиям изготовление сварных каркасов невозможно.

Плоские сварные каркасы объединяют в пространственные с помощью горизонтальных поперечных стержней, устанавливаемых через 1—1,5 м.

При армировании вязаными каркасами хомуты в балках прямоугольного сечения делают замкнутыми; в тавровых балках, в которых ребро сечения с обеих сторон связано с монолитной плитой, хомуты могут быть открытые сверху. В балках шириной более 35 см устанавливают многоветвевые хомуты. Диаметр хомутов вязаных каркасов принимают не менее 6 мм при высоте балок до 800 мм и не менее 8 мм при большей высоте.

Поперечные стержни (хомуты) в балках и ребрах высотой более 150 мм ставят, даже если они не требуются по расчету; при высоте менее 150 мм поперечную арматуру можно не применять.

В балках высотой более 700 мм у боковых граней ставят дополнительные продольные стержни на расстояниях (по высоте) не более чем через 400 мм; площадь каждого из этих стержней должна составлять не менее 0,1 % той части площади поперечного сечения балки, которую они непосредственно армируют (высотой, равной полусумме расстояний до ближайших стержней, и шириной, равной половине ширины элемента, но не более 200 мм). Эти стержни вместе с поперечной арматурой сдерживают раскрытие наклонных трещин на боковых гранях балок.

Для объединения всех арматурных элементов в единый каркас, устойчивый при бетонировании, и для анкеровки концов поперечной арматуры у верхних граней балок ставят монтажные продольные стержни диаметром 10—12 мм. В сборных балках монтажные стержни могут быть использованы как расчетные в условиях транспортирования и монтажа.

Вместо поперечных стержней или в дополнение к ним в балках можно применять наклонные стержни. Они работают эффективнее поперечных стержней, поскольку больше соответствуют направлению главных растягивающих напряжений балки. Однако поперечные стержни при изготовлении балок удобнее и потому предпочтительнее.

Наклонные стержни обычно размещают под углом 45° к продольным. В высоких балках (более 800 мм) угол наклона может быть увеличен до 60°; в низких балках, а также при сосредоточенных грузах угол наклона уменьшают до 30 °.

При армировании балок вязаными каркасами для экономии стали и улучшения конструкции каркаса целесообразно устройство отгибов части продольных рабочих стержней. Прямые участки отгибов из гладких стержней оканчиваются крюками.

В предварительно напряженных изгибаемых элементах арматуру располагают в соответствии с эпюрами изгибающих моментов и поперечных сил, возникающих от нагрузки.

Наиболее рациональная форма поперечного сечення изгибаемых предварительно напряженных элементов - двутавровая, а при толстой стенке — тавровая. Напрягаемую арматуру компонуют в растянутых зонах поперечных сечений. Если арматуру натягивают на бетон, то расстояние от поверхности элемента до поверхности канала принимают не менее 40 мм и не менее ширины канала; это расстояние до боковых граней элемента должно быть, кроме того, не менее половины высоты канала.

В предварительно напряженных балках особое значение имеет конструирование приопорных участков. Здесь происходит передача значительных усилий обжатия с арматуры на бетон через торцовые анкеры (при натяжении на бетон) или при арматуре без анкеров на концевых участках арматуры в зоне ее анкеровки.

В качестве несущей арматуры в изгибаемых элементах при определенных условиях используют прокатные профили (жесткая арматура) и сварные пространственные арматурные каркасы.

Элементы с жесткой арматурой могут быть двух типов: с расположением профиля по всей высоте балки или полностью в растянутой зоне. В балках обоих типов ставят дополнительную арматуру в виде сварных сеток или хомутов и продольных монтажных стержней диаметром 8—10 мм

56.Общие положения расчета по деформациям.

Расчет железобетонных элементов по деформациям производят из условия, по которому прогибы или перемещения конструкций f от действия внешней нагрузки не должны превышать предельно допустимых значений прогибов или перемещений fult

Прогибы или перемещения железобетонных конструкций определяют по общим правилам строительной механики в зависимости от изгибных, сдвиговых и осевых деформационных (жесткостных) характеристик железобетонного элемента в сечениях по его длине (кривизны, углов сдвига и т.д.).

В тех случаях, когда прогибы железобетонных элементов в основном зависят от изгибных деформаций, значения прогибов определяют по жесткостям или по кривизнам элементов.

Жесткость рассматриваемого сечения железобетонного элемента определяют по общим правилам сопротивления материалов: для сечения без трещин — как для условно упругого сплошного элемента, а для сечения с трещинами — как для условно упругого элемента с трещинами (принимая линейную зависимость между напряжениями и деформациями). Влияние неупругих деформаций бетона учитывают с помощью приведенного модуля деформаций бетона, а влияние работы растянутого бетона между трещинами — с помощью приведенного модуля деформаций арматуры.

Кривизну железобетонного элемента определяют как частное от деления изгибающего момента на жесткость железобетонного сечения при изгибе.

Расчет деформаций железобетонных конструкций с учетом трещин производят в тех случаях, когда расчетная проверка на образование трещин показывает, что трещины образуются. В противном случае производят расчет деформаций как для железобетонного элемента без трещин.

Кривизну и продольные деформации железобетонного элемента также определяют по нелинейной деформационной модели исходя из уравнений равновесия внешних и внутренних усилий, действующих в нормальном сечении элемента, гипотезы плоских сечений, диаграмм состояния бетона и арматуры и средних деформаций арматуры между трещинами. При действии постоянных и временных длительных и кратковременных нагрузок прогиб железобетонных элементов во всех случаях не должен превышать 1/150 пролета и 1/75 вылета консоли.

57.Деформации при длительном загружении. Ползучесть бетона и факторы, влияющие на деформации ползучести.

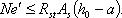

При длительном действии нагрузки обнаруживается постепенное снижение сопротивления бетона (ниспадающая ветвь диаграммы Гb – µb). При длительном действии нагрузки неупругие деформации бетона с течением времени увеличиваются.

Участок 0-1 (рис. 10) характеризует деформации, возникающие при загружении. Участок 1-2 характеризует нарастание неупругих деформаций при постоянном значении напряжений.

Свойство бетона, характеризующееся нарастанием неупругих деформаций с течением времени при постоянных напряжениях, называют ползучестью бетона

Под ползучестью бетона понимают его способность деформироваться во времени при длительном действии постоянной нагрузки. Деформации ползучести наиболее заметно развиваются в первые сроки после приложения нагрузки и постепенно затухают, но они наблюдаются иногда у бетона в возрасте одного года и больше. Полная деформация ползучести может значительно превосходить деформации, получаемые бетоном в момент загружения.

Ползучесть бетона зависит от еще большего числя факторов, чем его усадка, причем большинство факторов действует на деформации ползучести подобно их влиянию на деформации усадки. На ползучесть бетона влияют расход и вид цемента, водоцементное отношение, вид и крупность заполнителя, степень уплотнения бетона, степень гидратации цемента к моменту приложения нагрузки, температура и влажность окружающей среды и самого бетона, размеры образца и относительное значение напряжений в бетоне Ползучесть бетона увеличивается при повышении содержания цемента, увеличении водоцементного отношения, уменьшении крупности заполнителей и повышении их деформативности, например при применении пористых заполнителей

Установлено, что величина удельных деформаций ползучести бетона в линейной области существенно зависит от комплекса факторов, которые условно можно разбить на две группы: долговечность бетона.

1) технологического характера, связанные с условиями изготовления и твердения бетона (качество примененного цемента, порода и гранулометрия заполнителя, водоцементное отношение бетонной смеси, содержание цементного теста в смеси, условия уплотнения бетонной смеси, условия твердения бетона до приложения нагрузки, различного рода добавки в бетоне); ползучесть бетона.

2) связанные с условиями загружения бетонного элемента и работы бетона под нагрузкой (размеры сечения бетонного элемента, температурно-влажностные условия окружающей среды, возраст бетона в момент приложения нагрузки). Состояние бетона.

Факторы технологического характера, определяющие индивидуальные качества данного бетона, весьма разнообразны. Они обусловлены применением различных типов цемента и заполнителя, составов бетонных смесей, режимов уплотнения и твердения бетона.

Относительное влияние В1Ц смеси на величину ползучести и содержания в смеси цементного теста рт удается достаточно хорошо аппроксимировать выражениями морозостойкий бетон.

Влияние на ползучесть бетона условий его загружения и работы под нагрузкой может быть учтено аналогичным образом [ПО] с помощью коэффициентов ползучесть бетона.

Такому методическому приему свойственны, однако, существенные недостатки, осложняющие его использование при проектировании железобетонных конструкций. Прежде всего некоторые технологические факторы, учитываемые при оценке величины деформаций (например, активность цемента), не поддаются предварительной оценке в стадии проектирования, а. выбор их диктуется конкретными условиями производства (наличными материалами для бетона и т. д.). В каждом таком частном случае для придания бетону заданных качеств (прочности, удобоукладываемости и т. д.) неизбежно подвергаются корректировке и остальные технологические параметры (В/Ц и рт), тесно связанные друг с другом. Поскольку колебания их фактических значений возможны в широких пределах и не могут быть регламентированы при проектировании, оценка влияния на ползучесть всего комплекса технологических факторов по формуле (VI.l) становится весьма условной.

Поэтому при такой оценке целесообразно исходить непосредственно из важнейшей проектной характеристики бетона — его прочности при сжатии. Для этого необходимо отыскать определенные эмпирические связи между ползучестью бетона и его прочностными показателями, например, марочной прочностью R. Только при наличии таких связей возможно прямое сопоставление деформативной способности различных бетонов, в том числе обычных и высокопрочных.

58.Проверка жесткости и общей устойчивости прокатных балок.

Проверка жесткости прокатной балки (расчет по II предельному состоянию) ведется определением ее прогиба по правилам строительной механики, учитывая упругую работу материале от действия нормативных нагрузок (без учета коэффициентов перегрузки).

Относительный прогиб f/l балки является мерой ее жесткости; он не должен превышать нормативного, зависящего от назначения прокатной балки:

f/l≤[f/l], (4)

Если проверка по формуле (4) не удовлетворяется, то следует увеличить сечение балки и она будет работать с недонапряжением.

Прокатные балки необходимо проверять также на общую устойчивость. При передаче распределенной статической нагрузки на балку через сплошной настил, непрерывно опирающийся на ее сжатый пояс, а также для прокатных двутавров при отношении свободной расчетной длины балки к ее ширине, не превышающем значений, проверка общей устойчивости может не производиться. За свободную расчетную длину балки принимают расстояние между точками закрепления сжатого пояса продольными связями, поперечными балками или поперечными связями, препятствующими поперечным смещениям пояса балки.

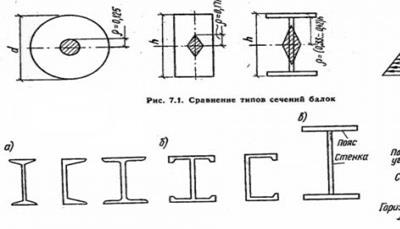

59.Компоновка и подбор сечения составных балок. Оптимальная и минимальная высота балки.

Балки составного сечения применяют в случаях, когда прокатные балки не удовлетворяют условиям прочности, жесткости, общей устойчивости, т. е. при больших пролетах и больших изгибающих моментах, а также если они экономичнее. Основные типы сечений составных балок показаны на рис. 4, в, г.

Рис. Сечения балок

а - прокатные, б - прессованные, в - сварные, г - клепаные и болтовые

Составные балки применяют, как правило, сварными. Сварные балки экономичнее клепаных. Их сечение обычно состоит из трех листов: вертикального - стенки и двух горизонтальных - полок, которые сваривают на заводе автоматической сваркой. Для балок под тяжелую подвижную нагрузку (большие подкрановые балки) иногда применяют клепаные балки, состоящие из вертикальной стенки, поясных уголков и одного - трех горизонтальных листов. Клепаные балки тяжелее сварных и более трудоемки в изготовлении, но их применение оправдывают благоприятная работа под большими динамическими и вибрационными нагрузками, а также относительная легкость образования мощных поясов.

Для экономии материала в составных балках изменяют сечения по длине в соответствии с эпюрой изгибающих моментов. Упругопластическая работа материала в таких балках допускается с теми же ограничениями, что и для прокатных балок.

Задача компоновки сечений составных балок варианта, и от ее правильного решения во многом зависят экономичность и технологичность балок. Начинать компоновку сечения надо с определения высоты балки, от которой зависят все остальные параметры балок.

Высота балки определяется экономическими соображениями, максимально допустимым прогибом балки и в ряде случаев строительной высотой конструкции перекрытия, т. е. разностью отметок верха настила и верха помещения под перекрытием. Обычно строительная высота задается технологами или архитекторами.

Наибольшая высота hопт в большинстве случаев диктуется экономическими соображениями.

Масса балки состоит из массы ее поясов, стенки и некоторых конструктивных элементов, учитываемых конструктивным коэффициентом, причем с увеличением высоты балки масса поясов уменьшается, а масса стенки увеличивается (рис. 7.10).

Так как функции массы поясов и стенки с изменением высоты балки изменяются неодинаково - одна убывает, а другая возрастает (как это видно из рис. 7.10), то должно быть наименьшее значение суммы обеих функций, т. е. должна быть высота, при которой суммарный вес поясов и стенки будет наименьшим. Высота эта называется оптимальной hОПТ, так как она определяет наименьший расход материала на балку. Определить оптимальную высоту балки можно следующим образом.

Полная масса 1 м длины балки равна массе поясов и стенки:

К. К. Муханов вывел зависимость оптимальной высоты балки от заданной гибкости стенки:

Для балок, использующих упругопластическую работу материала, минимальная высота будет:

60.Конструирование и расчет стыковых и угловых сварных швов.

Сварные соединения с угловыми швами при действии продольной и поперечной сил следует рассчитывать на срез (условный) по двум сечениям:

по металлу границы сплавления

Где  расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

и

и  - коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 580 МПа (5900 кгс/см2) по табл. 1 (34); с пределом текучести свыше 580 МПа (5900 кгс/см2) независимо от вида сварки, положения шва и диаметра сварочной проволоки

- коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 580 МПа (5900 кгс/см2) по табл. 1 (34); с пределом текучести свыше 580 МПа (5900 кгс/см2) независимо от вида сварки, положения шва и диаметра сварочной проволоки  = 0,7 и

= 0,7 и  = 1;

= 1;

и

и  - коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах

- коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах  ,

,  ,

,  и

и  , для которых

, для которых  = 0,85 для металла шва с нормативным сопротивлением

= 0,85 для металла шва с нормативным сопротивлением  = 410 МПа (4200 кгс/см2) и

= 410 МПа (4200 кгс/см2) и  = 0,85 для всех сталей

= 0,85 для всех сталей

Для угловых швов, размеры которых установлены в соответствии с расчетом, в элементах из стали с пределом текучести до 285 МПа (2900 кгс/см2) следует применять электроды или сварочную проволоку

согласно табл. 2 Прил. 1 настоящего пособия, для которых расчетные сопротивления срезу по металлу шва  должны быть более

должны быть более  а при ручной сварке не менее чем в 1,1 раза превышают расчетные сопротивления срезу по металлу границы сплавления

а при ручной сварке не менее чем в 1,1 раза превышают расчетные сопротивления срезу по металлу границы сплавления  , но не превосходят значений

, но не превосходят значений

в элементах из стали с пределом текучести свыше 285 МПа (2900 кгс/см2) допускается применять электродные материалы, для которых выполняется условие

При конструировании сварных соединений исходят из двух принципов:

если известна величина действующих сил, то при конструировании сварного соединения обеспечивают прочность с учетом заданных усилий;

если величина действующих сил не известна, то сварные соединения конструируют с учетом равнопрочности их основному металлу.

При работе элементов на продольные силы расчетные усилия для сварного соединения элементов, работающих на растяжение, принимают P=RzF (Rz — допускаемое напряжение при растяжении); для сварных же элементов, работающих на сжатие, P=RaF (Ra — допускаемое напряжение при сжатии).

Наиболее распространенными типами сварных соединений являются: стыковые, нахлесточные, тавровые, угловые и прорезные. Стыковые швы имеют преимущества по сравнению с другими типами соединений в отношении прочности и технико-экономических показателей. Подготовка кромок при стыковом соединении зависит от толщины металла и способа сварки. Расчетная схема типовых сварных соединений приведена на рис. 72.

Рис. 72. Расчетные схемы типовых сварных соединений

ТАБЛИЦА 9. РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИИ В СТАЛЬНЫХ КОНСТРУКЦИЯХ, МПа

61.Приведите принцип расчета стенки цилиндрического резервуара, покажите армирование сборной железобетонной стенки.

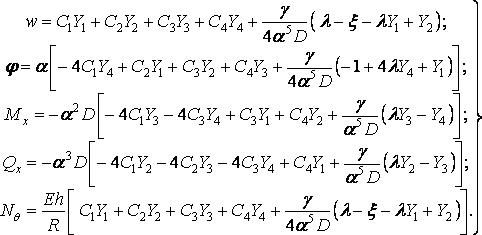

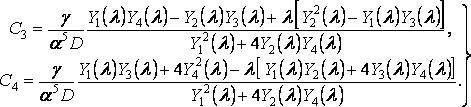

В качестве конкретного примера расчета цилиндрической оболочки по моментной теории рассмотрим цилиндрический резервуар, наполненный до краев жидкостью (рис. 7.14). Направления осей показаны на рисунке. Резервуар имеет следующие размеры: радиус оболочки R=2 м, длина оболочки вдоль образующей l=3 м, толщина оболочки h=0,15 м. Удельный вес воды, заполняющей резервуар,  , коэффициент Пуассона материала оболочки — железобетона

, коэффициент Пуассона материала оболочки — железобетона  . Верхний край оболочки свободен от закрепления, а нижний — защемлен.

. Верхний край оболочки свободен от закрепления, а нижний — защемлен.

Боковые стенки рассматриваемого резервуара представляют собой замкнутую круговую цилиндрическую оболочку, нагруженную симметрично относительно оси x, и для ее расчета можно применить формулы предыдущего параграфа.

Поверхностная нагрузка, действующая на оболочку в направлении оси z,

или в безразмерных координатах

(а)

(а)

где  ? безразмерная длина оболочки.

? безразмерная длина оболочки.

Найдем частное решение  , соответствующее заданной нагрузке, для чего в выражении (а) заменим переменную

, соответствующее заданной нагрузке, для чего в выражении (а) заменим переменную  на t и внесем в интеграл (7.18):

на t и внесем в интеграл (7.18):

После интегрирования получаем

Вычислим производные этой функции и внесем их в уравнения (7.17) и (7.19):

(б)

(б)

Для определения произвольных постоянных  ,

,  ,

,  ,

,  рассмотрим граничные условия. Нижний край оболочки жестко защемлен, следовательно, при

рассмотрим граничные условия. Нижний край оболочки жестко защемлен, следовательно, при  . Отсюда

. Отсюда  .

.

Верхний край оболочки не закреплен, следовательно, при  . Подставляя в эти условия значения изгибающего момента

. Подставляя в эти условия значения изгибающего момента  и поперечной силы

и поперечной силы  из уравнений (б), находим

из уравнений (б), находим

(7.20)

(7.20)

Теперь усилия в оболочке определяются по формулам (б) которые с учетом того, что  , принимают вид

, принимают вид

(7.21)

(7.21)

Для построения эпюр усилий по длине оболочки выполним вычисления согласно вышеприведенным данным. Параметр по формуле (7.15)

Безразмерная длина оболочки

Принимаем по таблице (см., например, приложение к упомянутому выше учебнику М. М. Филоненко-Бородича) значения функций при:

По формулам (7.20) подсчитываем произвольные постоянные:

Подставляя значения постоянных в формулы (7.21), получаем следующие выражения усилий в оболочке:

(в)

(в)

В выражении усилия  величина заменена

величина заменена  согласно обозначению (7.15).

согласно обозначению (7.15).

Дальнейшие вычисления не представляют затруднений. Подставляя в уравнения (в) табличные значения фундаментальных функций Крылова для различных  , можно построить эпюры

, можно построить эпюры  ,

,  и

и  . Эти эпюры изображены на рис. 7.15. Штриховой линией показана эпюра

. Эти эпюры изображены на рис. 7.15. Штриховой линией показана эпюра  , соответствующая расчету по безмоментной теории.

, соответствующая расчету по безмоментной теории.

62.Пространственные железобетонные покрытия и их классификация.

Железобетонные тонкостенные пространственные конструкции покрытий и перекрытий различаются:

а - призматические складки; б - оболочки нулевой гауссовой кривизны; в - оболочки положительной гауссовой кривизны; г - то же, отрицательной; д - оболочки с вертикальной осью вращения; е - оболочки с горизонтальной осью вращения; ж - тороидальные оболочки разнозначной гауссовой кривизны; з - многогранники; и - то же, шатрового типа; к - составные оболочки; л - то же, из гиперболических треугольных сводов; м - панели-оболочки размером на пролет покрытия (КЖС) и вспарушенные оболочки размером на ячейку здания; н - неразрезные оболочки; 1 - балочная складка с треугольным поперечным сечением; 2 - то же, с трапециевидным; 3 - то же, со сводчатым (призматические выпуклые складки); 4 - свод-оболочка; 5 - длинные цилиндрические оболочки, 6 - то же, короткие; 7 - коническая оболочка; 8 - купол; 9 - тороидальная оболочка; 10 - бочарные своды; 11 - гиперболические оболочки; 12 - покрытие с треугольным планом из оболочек положительной и отрицательной гауссовой кривизны; 13 - то же, с полигональным планом; 14 - покрытие из составных гипаров; 15 - панели-оболочки КЖС; 16 - вспарушенные плиты-оболочки; 17 - многоволновые оболочки; 18 - многопролетные оболочки

Рисунок 4.1 - Схемы тонкостенных пространственных конструкций покрытий и перекрытий по очертанию срединной поверхности

а) складки с различной формой поперечного сечения, в том числе складчатые своды и оболочки (рис. 4.1, а);

б) оболочки и своды нулевой гауссовой кривизны - цилиндрические и конические оболочки и цилиндрические своды (рис. 4.1, б);

в) оболочки и волнистые своды положительной гауссовой кривизны - сферические оболочки и купола, очерченные по поверхностям вращения с вертикальной осью (рис. 4.1, д); оболочки, очерченные по поверхности переноса в виде эллиптического параболоида, круговой поверхности (рис. 4.1, в) и бочарные своды (рис. 4.1, е, 10);

г) оболочки и волнистые своды отрицательной гауссовой кривизны - оболочки, очерченные по линейчатым поверхностям гиперболического параболоида (гипары) (рис. 4.1, г); и по поверхностям вращения с горизонтальной осью (рис. 4.1, е, 11);

д) оболочки разнозначной гауссовой кривизны - тороидальные оболочки (рис. 4.1, ж); поверхности которых имеют на некоторых участках положительную, а на других - отрицательную кривизну (между точками А и В на рис. 4.1, ж), коноиды (поверхность которых имеет в большей части нулевую гауссову кривизну) и параболические оболочки на плоском контуре (в основном положительной кривизны), угловые участки которых имеют отрицательную гауссову кривизну и др.;

е) многогранники, в том числе вписанные в поверхности оболочек, предусмотренные подпунктами б, в, г, д (рис. 4.1, з); а также шатровые складки (рис. 4.1, и);

ж) составные оболочки, имеющие сложную поверхность, образуемые из оболочек, предусмотренных подпунктами б, в, г, д, е (рис. 4.1, к, л);

з) вспарушенные плиты, в том числе ступенчато-вспарушенные шатровые и рамно-шатровые панели (рис. 4.1, м, 16);

по форме перекрываемой площади (при опирании на стены, фундаменты или отдельные опоры) и конструктивным особенностям а) на круглом плане; б) на овальном (эллиптическом) плане; в) на квадратном плане; г) на прямоугольном плане; д) на треугольном плане; е) на полигональном плане; ж) кольцевые тороидальные и составные оболочки; з) неразрезные многоволновые оболочки, многогранники и складки; и) неразрезные многопролетные оболочки, многогранники и складки; к) висячие оболочки; л) шедовые конструкции; м) то же, что и в подпунктах а - л, но гладкие или ребристые; н) консольные оболочки, складки и многогранники;

по способу изготовления и возведения а) монолитные; б) сборно-монолитные (когда сборные элементы служат несущей опалубкой или, например, бортовые элементы сборные, а плита-оболочка - монолитная); в) сборные из плоских, цилиндрических и других элементов; г) панели-оболочки и панели-складки, изготовляемые и монтируемые в готовом виде (как правило, не требующие расчетного замоноличивания швов между ними) и имеющие размеры, соответствующие пролету между опорами и габаритам, установленным для данных условий изготовления, перевозки и монтажа;

по материалам, из которых возводятся: а) железобетонные (в том числе с применением легких и других бетонов); б) комбинированные, состоящие из железобетонной плиты и металлических диафрагм или бортовых элементов; в) комплексные, состоящие из железобетонной пространственной конструкции и эффективных теплоизоляционных, гидроизоляционных и других материалов;

г) армоцементные и сталефибробетонные (СНиП 2.03.03 и СП 52-104).

Железобетонные пространственные конструкции должны быть обеспечены с требуемой надежностью от возникновения всех видов предельных состояний расчетом, выбором показателей качества материалов, назначением размеров и конструированием согласно указаниям настоящего Свода правил. При этом должны быть выполнены технологические требования при изготовлении конструкций и соблюдены требования по эксплуатации зданий и сооружений, а также требования по экологии, устанавливаемые соответствующими нормативными документами.

Применение железобетонных пространственных конструкций в средах с агрессивным воздействием допускается при выполнении требований, установленных СНиП 2.03.11 и настоящим СП.

При проектировании пространственных конструкций в особых условиях (в районах с расчетной сейсмичностью 7 баллов и более, в районах Крайнего Севера, на просадочных грунтах и подрабатываемых территориях) надлежит учитывать специальные рекомендации документов, приведенных в приложении В. (СНиП 2.02.01 и СНиП II-7).

Выбор конструктивных решений, типа и очертания поверхности пространственных конструкций покрытий и перекрытий зданий и сооружений следует производить исходя из технико-экономической целесообразности применения таких конструкций в конкретных условиях строительства с учетом архитектурно-технологических и производственных требований, максимального снижения их материало-, трудо-, энергоемкости и стоимости.

В необходимых случаях покрытия и перекрытия с применением тонкостенных пространственных конструкций должны удовлетворять акустическим и светотехническим требованиям, условиям отопления и вентиляции, а также допускать возможность подвески кранового оборудования, технологических коммуникаций, потолка или площадок и т.п.

Элементы сборных и сборно-монолитных пространственных конструкций рекомендуется проектировать с учетом условий механизации их изготовления на заводах или полигонах, а железобетонные монолитные пространственные конструкции - с учетом механизированного выполнения опалубочных, арматурных и бетонных работ (СНиП 12-01).

Сборные и сборно-монолитные пространственные конструкции рекомендуется проектировать с учетом эффективных способов их изготовления и монтажа - из унифицированных плоских, цилиндрических или иных, как правило, ребристых панелей, монтируемых с применением укрупнительной сборки или из крупноразмерных элементов, изготовленных вблизи места возведения конструкции.

Размеры укрупненных тонкостенных элементов покрытий и перекрытий: длина более 24 м, ширина (высота) более 3,2 м, а также масса более 15 т (учитывая условия перевозки, изготовления и монтажа) - должны быть специально обоснованы.

Панели-оболочки и панели-складки проектируют с учетом особенностей их транспортирования и хранения в штабелях.

Железобетонные покрытия пространственного типа следует проектировать с учетом комплекса требований по гидро- и теплоизоляции, водоотводу, устройству различных проходок через покрытие, фонарных и других проемов и отверстий.

Панели сборных пространственных конструкций рекомендуется проектировать так, чтобы завод или полигон изготовлял их по возможности повышенной готовности - утепленными, с гидроизоляцией и т.п.

63.Работа и расчет соединений на обыкновенных и на внеопрочных болтах.

Если внешняя сила, действующая на соединение, направлена параллельно продольной оси болтов, то они будут работать на растяжение. При статической работе такого соединения качество отверстий и поверхности болта не играет никакой роли и болты нормальной и повышенной точности работают на растяжение одинаково (их расчетные сопротиво ления равны).

Интересно отметить, что начальные натяжения болтов не сказываются на их несущей способности на растяжение. Объясняется это тем, что начальные напряжения являются напряжениями внутренними, уравновешенными силами сжатия между соединяемыми элементами. Прикладывая внешние силы N к соединяемым элементам, будем постепенно заменять ими силы сжатия между элементами, не нарушая равновесия болт - элемент. При этом плотность соединения нарушена не будет. Тогда, когда внешние силы N начнут превышать внутренние начальные усилия стягивания болта, монолитность соединения нарушится и растягивающее усилие в болте начнет увеличиваться. Таким образом, прочность соединения определяется прочностью материала болтов на растяжение независимо от сил начального натяжения болта.

Таблица

Способы обработки

соединяемых поверхностей Коэффициент трения,  Коэффициент,

Коэффициент,

Пескоструйный или дробеметный

двух поверхностей 0,38 1,02

То же, с консервацией металлизацией

цинком или алюминием 0,50 1,02

Пескоструйный или дробеметный одной

поверхности с консервацией ее

эпоксидным клеем с корундовым

порошком, другая поверхность очищается

стальными щетками, без консервации 0,50 1,02

Газопламенной двух поверхностей 0,42 1,02

Стальными щетками двух поверхностей 0,35 1,06

Без обработки 0,25 1,20

В соединениях, работающих на растяжение, применяются болты из тех же сталей, что и для соединений, работающих на сдвиг, а для фундаментных болтов.

В фундаментных болтах снижение расчетных сопротивлений материала болтов против номинала объясняется еще и тем, что степень натяжения смежных болтов базы колонны в процессе монтажа колонны может быть различна, а потому в действительности возможна некоторая перегрузка отдельных болтов. Усилие, которое может быть воспринято одним болтом, определяют по формуле:

Аналогично формуле (6.2) необходимое количество болтов в соединении, работающем на действие центрально приложенной растягивающей силы, определяют:

Расчет фундаментных болтов не отличается от расчета обычных болтов и производится по формулам (6.4) и (6.5), однако для должного закрепления болта в фундаменте (определение длины его заделки в бетон) необходимо дополнительно проверить его на вырывание из фундамента.

64.Проверка прочности и жесткости составных балок.

Проверка прочности сводится к проверке наибольших нормальных, касательных напряжений, их совместного действия и при упругопластической работе материала балки к устойчивой работе стенки в области пластических деформаций.

В разрезных балках места наибольших нормальных и касательных напряжений обычно не совпадают, их проверяют раздельно.

Однако по всей длине балки (за исключением особых сечений, в которых М или Q равны нулю) изгибающие моменты и поперечная сила действуют совместно. Поэтому в дополнение к раздельным проверкам о и т необходима проверка совместного действия нормальных и касательных напряжений, при которой определяются приведенные напряжения. Эту проверку делают в сечениях наиболее неблагоприятного сочетания изгибающих моментов и поперечных сил: на опоре неразрезной балки, в месте изменения сечения разрезной составной балки и т.п., причем на уровне поясных швов или внутренних рисок поясных заклепок или болтов по высоте.

а - место изменения сечения

б - проверка приведенных напряжений

Приведенные напряжения определяют по формуле:

При опирании на верхний пояс балки конструкции, передающей неподвижную сосредоточенную нагрузку, необходима дополнительная проверка стенки балки на местные сминающие стенку напряжения:

Поэтажное опирание балок

Приведенные напряжения в этом случае проверяют в сечении под нагрузкой:

Если эта проверка не выполняется, то стенку балки необходимо укрепить ребром жесткости, верхний конец которого пригоняется к нагруженному поясу балки. Это ребро через свой пригранный торец воспринимает сосредоточенное давление и прикрепленное к стенке балки сварными швами или заклепками плавно распределяет его на всю высоту стенки балки. При наличии таких ребер стенки балок на действие местных напряжений не проверяют.

Прогиб балок определяют от действия нормативной нагрузки методами строительной механики; прогиб не должен превышать значений, указанных в СНиП. Прогиб составных балок можно не проверять, если фактическая высота балки больше минимальной.

65.Компоновка и подбор сечений сплошных внецентренно сжатых стальных колонн.

При компоновке составных сечений необходимо обеспечить условия применения автоматической сварки, а также местную устойчивость полок и стенки.

Стержень внецентренно сжатой колонны (или ее участок) должен быть проверен на прочность и устойчивость как в плоскости, так и из плоскости рамы. Поскольку колонна не подвергается непосредственному воздействию динамических нагрузок, ее прочность проверяют с учетом развития пластических деформаций по формуле:

Проверку прочности необходимо делать только для колонн, имеющих ослабленные сечения, а также при значениях приведенного эксцентриситета m1 > В большинстве случаев несущая способность колонны определяется ее устойчивостью.

Проверку устойчивости сплошной внецентренно сжатой колонны в плоскости действия момента МХ (в плоскости рамы) выполняют по формуле:

Потеря устойчивости внецентренно сжатого стержня происходит в упругопластической стадии работы материала, поэтому при проверке устойчивости вводится коэффициент т), учитывающий степень ослабления. сечения пластическими деформациями и зависящий от формы сечения.

Устойчивость внецентренно сжатого стержня зависит от характера эпюры моментов по длине стержня. Для колонн рамных систем значения МХ принимают равными максимальному моменту на длине участка постоянного сечения. Для других случаев значения момента определяют по СНиП И-23-81.

В плоскости действия момента МХ колонны имеют обычно более развитое сечение, поэтому, если IX>IX, возможна потеря устойчивости из плоскости действия момента (изгибно-крутильная форма потери устойчивости).

Проверку устойчивости из плоскости действия момента выполняют по формуле:

Потеря устойчивости внецентренно сжатой колонны в плоскости действия момента происходит в упругопластической стадии работы материала и в наиболее сжатой полке, и в примыкающей части стенки развиваются пластические деформации.

Толщина стенки из условия местной устойчивости получается достаточно большой, что делает сечение неэкономичным, особенно при высоте сечения колонны 700 мм и более. В ряде случаев

целесообразно уменьшить толщину стенки, приняв  (

( ), и обеспечить ее устойчивость постановкой продольных ребер жесткости, расположенных с одной или двух сторон,, стенки. Продольные ребра включаются в расчетное сечение колонны. При этом часть стенки между поясом и ребром рассматривается как самостоятельная пластинка. Момент инерции продольного ребра относительно оси стенки должен быть не менее. При постановке ребра с одной стороны стенки его момент инерции вычисляется относительно оси, совмещенной с гранью стенки. Постановка продольных ребер значительно увеличивает трудоемкость изготовления колонны и целесообразна только при большой (свыше 1000 мм) ее ширине.

), и обеспечить ее устойчивость постановкой продольных ребер жесткости, расположенных с одной или двух сторон,, стенки. Продольные ребра включаются в расчетное сечение колонны. При этом часть стенки между поясом и ребром рассматривается как самостоятельная пластинка. Момент инерции продольного ребра относительно оси стенки должен быть не менее. При постановке ребра с одной стороны стенки его момент инерции вычисляется относительно оси, совмещенной с гранью стенки. Постановка продольных ребер значительно увеличивает трудоемкость изготовления колонны и целесообразна только при большой (свыше 1000 мм) ее ширине.

Поскольку переход стенки в критическое состояние еще не означает потерю несущей способности стержня, нормы допускают использование закритической работы стенки. В этом случае неустойчивую часть стенки а считают выключившейся из работы и в расчетное сечение колонны включают два крайних участка стенки шириной. Исключение части стенки из расчетного сечения учитывается только при определении площади сечения А; все прочие геометрические характеристики определяются для целого сечения.

Назначив толщину стенки, определяют требуемую площадь полки:

если местная устойчивость стенки не обеспечена. Для обеспечения устойчивости колонны из плоскости действия момента ширина полки принимается не менее (1/20…1/30)ly.

Сварные швы, соединяющие стенку и полки в составных сечениях, следует выполнять сплошными. Высоту швов назначают в зависимости от толщины полок.

В колоннах зданий, эксплуатируемых в неагрессивных и слабоагрессивных средах при температуре выше -40 °С, допускается применять односторонние швы, кроме мест примыкания вертикальных связей, кронштейнов, балок и других элементов, где обязательна двусторонняя сварка.

Для подбора несимметричного сечения следует рассмотреть два загружения с положительным и отрицательным моментами. Приближенно можно принять, что высота стенки и расстояние между центрами тяжести полок равны высоте сечения колонны: погрешность при таком допущении не превышает 5 %.

66.Конструирование и расчет базы при фрезерованном торце стержня колонны.

При фрезерованном торце стержня колонны плиту обычно принимают квадратной со стороной:

Так как свесы плиты не укреплены, то плита иногда получается значительной толщины, толще обычного прокатного листа (40-50 мм). В связи с этим возможно применение литых плит или слябов.

Для точной фиксации положения мощной колонны по высоте опорную плиту удобно устанавливать отдельно с помощью трех установочных винтов. После выверки плиты и заливки ее до верхнего обреза бетоном на нее устанавливают стержень колонны.

Плита при фрезерованном торце стержня колонны работает как пластинка на упругом основании, воспринимающая давление, сконцентрированное на участке, ограниченном контуром стержня.

Ведя расчет в запас прочности, можно определить изгибающий момент в плите по кромке колонны, рассматривая трапецеидальный учаcток плиты как консоль шириной b (у сопряжения с колонной):

Точный расчет, учитывающий фактический пространственный изгиб плиты, для прямоугольной пластинки весьма сложен, однако он может быть упрощен, если заменить прямоугольную плиту и сечение колонны равновеликими им по площади кругами.

В каждой точке такой пластины возникают моменты: Мr - в радиальном направлении и Мt - в тангенциальном направлении при ширине расчетного элемента 1 см:

По найденным моментам определяют напряжения:

Нормальные

и касательные

67.Приведите порядок расчета железобетонных колонн работающих при случайных эксцентриситетах приложения нагрузки. См 69 вопр

68.Прочностные и деформативные свойства арматурных сталей с площадкой текучести. Условный предел текучести.

1. В зависимости от технологии изготовления стальная арматура железобетонных конструкций подразделяется на горячекатаную стержневую и холоднотянутую нроволочную. Под стержневой в данной классификации подразумевается арматура любого диаметра и независимо от того, как она поставляется промышленностью— в прутках (d^\2 мм, длиной до 13 м) или в мотках, бунтах (d<;iO мм, массой до 1300 кг).

2. В зависимости от способа последующего упрочнения горячекатаная арматура может быть термически упрочненной — подвергнутой термической обработке, или упрочненной в холодном состоянии — вытяжкой, волочением.

3. По форме поверхности арматура может быть периодического профиля и гладкой. Выступы в виде ребер на поверхности стержневой арматуры периодического профиля, рифы или вмятины на поверхности проволочной арматуры значительно улучшают сцепление с бетоном.

4. По способу применения при армировании железобетонных элементов различают напрягаемую арматуру, подвергаемую предварительному натяжению, и ненапрягаемую.

Жесткая арматура в виде прокатных двутавров, швеллеров, уголков до отвердения бетона работает как металлическая конструкция на нагрузку от собственного веса, веса подвешиваемой к ней опалубки и свежеуло-женной бетонной смеси. Она может быть целесообразной для монолитных большепролетных перекрытий, сильно загруженных колонн нижних этажей многоэтажных зданий и др.

Механические свойства арматурных сталей

Характеристики прочности и деформаций арматурных сталей устанавливают по диаграмме (ь—es, получаемой из испытания образцов на растяжение. Горячекатаная арматурная сталь с площадкой текучести на диаграмме (мягкая «таль) обладает значительным удлинением после разрыза-до 25%. Напряжение при котором деформации развиваются без заметного увеличения нагрузки, называется физическим пределом текучести арматурной стали ау% напряжение, непосредственно предшествующее разрыву, носит название временного сопротизления арматурной стали аи.

Повышение прочности горячекатаной арматурной стали и уменьшение удлинения при разрыве достигаются введением в ее состав углерода и различных легирующих добавок: марганца, кремния, хрома и др. Содержание углерода свыше 0,3—0,5 % снижает пластичность и ухудшает свариваемость стали. Марганец повышает прочность стали без существенного снижения ее пластичности. Кремний, повышая прочность стали, ухудшает ее свариваемость. Содержание легирующих добавок небольшое и обычно составляет 0,6—2 %. Существенного повышения прочности горячекатаной арматурной стали (в несколько раз) достигают термическим упрочнением или холодным деформированием. При термическом упрочнении осуществляются закалка арматурной стали (нагревом до 800, 900 °С и быстрым охлаждением), затем частичный отпуск (нагревом до 300— 400°С и постепенные охлаждением).

Сущность упрочнения холодным деформированием арматурной стали состоит в следующем. При искусственной вытяжке в холодном состоянии до напряжения, превышающего предел текучести оь>оу, под влиянием структурных изменений кристаллической решетки (наклепа) арматурная сталь упрочняется. При повторной вытяжке, поскольку пластические деформации уже выбраны, напряжение Ok становится новым искусственно поднятым пределом текучести.

Вытяжка в холодном состоянии позволяет получать высокую прочность стержней большого диаметра. Многократное волочение (через несколько последовательно уменьшающихся в диаметре отверстий) в холодном состоянии позволяет получать высокопрочную проволоку. При этом временное сопротивление значительно увеличивается, а удлинения при разрыве становятся малыми— 4—6%. Чтобы получить структуру проволоки, необходимую для такого холодного волочения, производится патентирование — предварительная термообработка, нагрев до температуры порядка 800 °С с последующим специальным охлаждением. По такой технологии изготовляют высокопрочную проволоку классов В-Н, Вр-Н.

Пластические свойства арматурных сталей имеют большое значение для работы железобетонных конструкций под нагрузкой, механизации арматурных работ, удобства натяжения напрягаемой арматуры и др. Арматурная сталь обладает достаточной пластичностью, однако понижение ее пластических свойств может стать причиной хрупкого (внезапного) разрыва арматуры в конструкциях под нагрузкой, хрупкого излома напрягаемой арматуры в местах резкого перегиба или при закреплении в захватах и т. п. Пластические свойства арматурных сталей характеризуются относительным удлинением при испытании на разрыв образцов длиной, равной пяти диаметрам стержня, или 100 мм, а также оцениваются испытанием на загиб в холодном состоянии вокруг оправки толщиной 3—5 диаметров стержня.

Пол

|

|

|