|

Принципиальная технологическая схема

|

|

|

|

КУРСОВАЯ РАБОТА

| по дисциплине: | «Теория химических процессов |

| органического синтеза» | |

| Ццццццццццццццццццц | |

| Цвццвцна тему: | «Теоретический анализ процесса |

| получения диметилового эфира» |

Цвццввацацввввццввцвццццц22ц2цвцвцвцвуувввв

Г

| Выполнил: | студент 3-ЗФ-10 | А.В. Цыганов | |||

| « | » | 2015 г. | |||

| Руководитель: | доцент | Ю.А. Дружинина | |||

| « | » | 2015 г. |

САМАРА 2015

г

Задание на контрольную работу. 3

ГыПолучение диметилового эфира по технологии «Ярсинтез». 6

Технология одностадийного синтеза диметилового эфира из природного газа. 8

2. Полный теоретический анализ изгггггбранного процесса получения ДМЭ 11

гг

ГЛитературагг. 22

Г

гЗадание на контрольную работу

Вариант №19.

1. Выполнить обзор литературы по областям технического применения диметилового эфира и масштабам его производства.

2. Выполнить обзор литературы по методам получения диметилового эфира, способам его выделения из реакционной массы и перспективам развития технологий.

3. Выполнить полный теоретический анализ избранного процесса получения диметилового эфира:

· Стехиометрия и материальные расчёты.

· Термохимический анализ для индивидуального превращения и для процесса в целом.

· Качественный и количественный термодинамический анализ для индивидуального превращения и для процесса в целом.

· Качественный и количественный кинетический анализ для индивидуального превращения и для процесса в целом.

4. Дать рекомендации по условиям осуществления избранного процесса получения и выделения диметилового эфира. Предложить принципиальные технологические схемы реализации избранного процесса

|

|

|

1. Обзор литературы

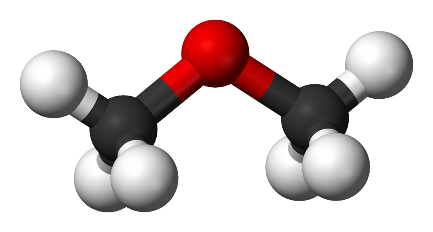

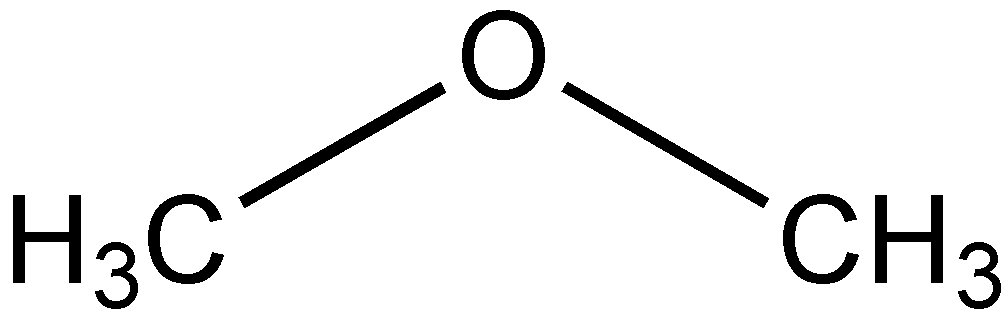

Диметиловый эфир (ДМЭ) СН3ОСН3, бесцветный газ с запахом, напоминающим запах хлороформа; молярная масса 46,07; температура плавления -138,5 °С, температура кипения -25,0 °С; плотность 2,091 г/л. Растворим в этаноле, диэтиловом эфире, воде. Диметиловый эфир родоначальник класса алифатических эфиров; сравнительно инертен, разлагается только при температуре красного каления, не реагирует при умеренных температурах с Na, сильными кислотами и щелочами. Обладает слабо выраженными основными свойствами. [1]

Диметиловый эфир (ДМЭ) СН3ОСН3, бесцветный газ с запахом, напоминающим запах хлороформа; молярная масса 46,07; температура плавления -138,5 °С, температура кипения -25,0 °С; плотность 2,091 г/л. Растворим в этаноле, диэтиловом эфире, воде. Диметиловый эфир родоначальник класса алифатических эфиров; сравнительно инертен, разлагается только при температуре красного каления, не реагирует при умеренных температурах с Na, сильными кислотами и щелочами. Обладает слабо выраженными основными свойствами. [1]

1.1. Техническое применение диметилового эфира и масштаб его производства

Диметиловый эфир сегодня широко используется в качестве распылителя для монтажной пены, технический ДМЭ применяют также как бытовой газ, например, в Китае. Не менее широко свойства диметилового эфира применяются и в строительстве – в красках для автомобилей, красках для граффити. ДМЭ участвует в производстве метилирования аминов, используется с целью получения диметилсульфата, является хорошим вспомогательным средством в борьбе с бородавками. [2]

Так же популярен на рынке диметиловый эфир высокой степени очистки (99,99%). Сферой его применения является парфюмерия, где ДМЭ используют как аэрозольный пропеллент для потребительских товаров, в частности, лака для волос.Сегодня в средствах, распыляемых из баллончиков, все еще используется пропан-бутан. Но диметиловый эфир постепенно, но уверенно вытесняет конкурента, благодаря лучшим потребительским свойствам: в отличие от пропан-бутана он не имеет запаха, но вытесняемый из баллончика продукт обладает мелкой дисперсностью, диметиловый эфир позволяет использовать вдвое большее давление – до 16 атм., против 8 атм. у пропан-бутана. Кроме того ДМЭ экологичен вследствие отсутствия токсичности, легко разлагается в тропосфере. Последнее существенно, учитывая протекающие в атмосфере Земли процессы и Киотское соглашение о сокращении выбросов парниковых газов странами с развитой экономикой. [3]

|

|

|

ДМЭ является наиболее перспективным моторным топливом, позволяющим обеспечить нормы, определяемых требованиями правил ЕЭК ООН №49-02 (нормы «Евро-3» и «Евро-4») нормы, без применения специальных дорогостоящих мероприятий.

В России с 1992-го, а за рубежом с 1994 г. ведутся работы по использованию ДМЭ в качестве моторного топлива для дизелей. Основными фирмами разработчиками в России является НИИ двигателей, а за рубежом Haldtr Topse A/S, Technical University of Denmark, AVL LIST Gmbh (Austria), Amoco Corp. (USA), Navistar International Co (USA).

Автомобили с двигателями, работающими на диметиловом эфире, разрабатывают KAMAZ, Volvo, Nissan и китайская компания SAIC Motor.

Объемы производства ДМЭ в мире составляет несколько десятков млн. тонн и быстро увеличиваются:

§ В КНР в 2006 году принято законодательство, регламентирующее применение ДМЭ в качестве прямого автомобильного топлива. Стратегия расширенного применения синтетических моторных топлив оформлена в виде госзаказа на 130 млрд. долл. до 2020 года.

§ В Швеции и Дании общественный транспорт полностью переведен на ДМЭ

§ Корейская компания Коgas готова построить на Дальнем Востоке завод по производству диметилэфира (ДМЭ) стоимостью $470 млн. Корея планирует закупать всю продукцию завода. Планируемая мощность завода – 300 тыс. тонн ДМЭ в год с возможностью дальнейшего увеличения. Срок окупаемости завода – 4 года. Для строительства требуется участок площадью 150 тыс. кв. м, он должен находиться рядом с газопроводом, по которому газ будет поступать на завод, и недалеко от порта для отправки ДМЭ в Корею. По оценкам компании, к 2020 году Корея будет потреблять 6,5 млн тонн диметилэфира в год, поэтому данное предприятие обеспечит лишь 5% потребности страны в этом топливе.

§ Иранская компания Zagros Petrochemical Company строит завод по производству ДМЭ мощность 800 000 тонн ДМЭ в год.

§ Рядом японских компаний совместно с Total Fina Elf SA образована компания DME Development Co. Ltd., которая разработала производственную установку с проектной мощностью 825 тыс. тонн в год.

§ Такие крупные компании, как Mitsui, Japan Oil и Mitsubis Gaz Chemistri, вскоре доведут выпуск диметилового эфира до 10 тыс. тонн в сутки.

|

|

|

§ В апреле 2001 года на "Новомосковском Азоте" в цехе "Синтез", где производился аммиак и метанол, была смонтирована ректификационная колонна для получения диметилового эфира из метанола-сырца. Сегодня эта установка выпускает 50 тонн ДМЭ в месяц.

§ В 2004 году вышло распоряжение правительства Москвы "Об организации работ по внедрению диметилового эфира на транспорте в качестве экологически безопасного альтернативного топлива". После этого у "Щекиноазот" появился заказчик — столица России. И пока в Москве институтом двигателей разрабатывалась топливная аппаратура на ДМЭ, на "Щекиноазот" началась реконструкция установки по производству диметилового эфира, повторный запуск которой запланирован на III квартал 2007 года. Проектная мощность установки составляет 3 тыс. тонн в год. [4]

1.2. Методы получения диметилового эфира

В настоящее время существует несколько способов получения ДМЭ, которые можно разделить на две группы – это дегидратация метанола (традиционная технология) и одностадийный синтез из синтез-газа (перспективная технология).

Получение диметилового эфира по технологии «Ярсинтез»

Технология «Ярсинтез» разработана с целью получения высокочистого ДМЭ не имеющего посторонних запахов и пригодного для использования в парфюмерной промышленности.

Получаемый ДМЭ имеет концентрацию более 99,99% масс. (без учёта воды). Содержание метанола – не более 0,0005 % масс. Содержание воды – менее 0,05% масс.

Синтез ДМЭ основан на реакции межмолекулярной дегидратации метанола в присутствии специфического катализатора (КИФ). Синтез происходит по следующей схеме:

Катализатор КИФ разработан в ОАО НИИ «Ярсинтез» и производится в промышленном масштабе.

Дегидратация метанола проводится при умеренных температурах (до 160 °С). Использование принципа «каталитической дистилляции» сочетающего стадии синтеза и разделения продуктов в одном технологическом аппарате позволяет проводить процесс при конверсиях и селективности практически равных 100%.

Принципиальная технологическая схема

|

|

|

Принципиальная технологическая схема получения ДМЭ представлена на рис.1.

Рис. 1 Принципиальная технологическая схема получения ДМЭ

Исходный метанол из емкости Е-1 насосом Н-2 через подогреватель Т-3, обогреваемый водяным паром, подается в нижнюю ректификационную зону реакционно-ректификационного аппарата К-10. так как перепад температур составил более 100 К, то для проведения данного процесса необходимо предусмотреть отвод тепла из зоны реакции (РРА) К-10 состоит из трех зон: двух ректификационных (нижней и верхней) и средней реакционной – заполненной катализатором.

В реакционной зоне на катализаторе протекает реакция межмолекулярной дегидратации метанола с образованием ДМЭ и воды. Верхняя ректификационная зона предназначена для отделения ДМЭ от метанола и воды, нижняя ректификационная зона предназначена для разделения метанола и воды.

Обогрев РРА осуществляется водяным паром через выносной кипятильник Т-7.

Из куба колонны К-10 выводится вода, которая сбрасывается в химзагрязненную канализацию.

Пары ДМЭ с верха колонны К-10 конденсируются в дефлегматоре Т-4, охлаждаемом оборотной водой. Конденсат после Т-4 собирается в емкости Е-5, откуда насосом Н-6 частично возвращается в колонну К-10 в качестве флегмы, а балансовый избыток – товарный ДМЭ – направляется на склад.

В зависимости от качества используемого метанола и предъявляемых требований к качеству товарного ДМЭ технологическая схема может быть дополнена стадией очитки метанола, включающей одну ил и две ректификационные колонны.

Наиболее часто встречающимися примесями в ДМЭ являются: ацетальдегид, акролеин, ацетон, метилэтилкетон, изопропанол, метилизопропилкетон, но содержание каждого из них не превышает 1 ppm.

|

|

|