|

Литьё по газифицируемым моделям

|

|

|

|

Этот способ описан в методических указаниях к лабораторной работе «Специальные виды литья». Изучить самостоятельно!

Литьё в кокиль

Этот способ описан в методических указаниях к лабораторной работе «Специальные виды литья». Изучить самостоятельно!

Литьё под давлением

Это разновидность литья в металлические формы (кокильного), при котором заполнение формы расплавом и кристаллизация отливки происходит под давлением.

Машины для литья под давлением имеют сложную конструкцию. Можно подразделить их на три группы:

1) Машины с холодной горизонтальной камерой прессования (рисунок 12)

Порция металла заливается в камеру прессования 1, затем расплав заполняет пресс-форму 3 под давлением плунжера 2. После затвердевания отливки форма раскрывается, и отливка выталкивается при помощи толкателей 5. Половинки формы снова соединяются, и цикл повторяется. Для образования полости в отливке применяют металлический стержень 4. Давление поршня на жидкий металл составляет до 200 МПа.

Рисунок 12 – Машина для литья под давлением с горизонтальной камерой прессования

2) Машины с холодной вертикальной камерой прессования

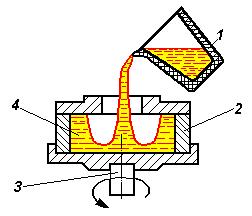

3) Машины с горячей вертикальной камерой прессования (рисунок 13)

Камера прессования 1 расположена в обогреваемом тигле и окружена расплавленным металлом, который попадает в камеру через отверстия 2 при ходе плунжера 3 вверх. Ход плунжера вниз заставляет расплав под давлением устремляться в пресс-форму 4.

Преимущества литья под давлением: способ высокоточный. Позволяет получать тонкостенные отливки (минимальная толщина стенки 0,8 мм) даже из сплавов с плохой жидкотекучестью. Машины для литья под давлением работают с высокой производительностью, полностью автоматизированы. При этом создаются хорошие санитарно-гигиенические условия труда, по сравнению с другими способами литья.

|

|

|

К недостаткам надо отнести то, что в массивных частях отливок возможна пористость: из-за большой скорости кристаллизации газы, растворённые в металле, выйти не успевают. Нужно вакуумировать расплав или применять другие способы дегазации.

Рисунок 13 – Машина для литья под давлением с горячей вертикальной камерой прессования

При заполнении пресс-форм для крупных отливок возникает гидравлический удар; в результате форма может разойтись, и выплеснуть расплав через щели. Поэтому масса отливок ограничена.

Литьё на машинах с холодной камерой прессования применяют для медных и алюминиевых сплавов, с горячей – для сплавов магния и цинка.

Центробежное литьё

При этом способе литья заливка расплава и формирование отливки идёт под действием центробежных сил. Машины для центробежного литья могут иметь горизонтальную и вертикальную ось вращения. Металл заливают во вращающиеся формы – изложницы (металлические, песчаные или оболочковые). Для лёгкости извлечения отливок форме придают небольшую конусность, при усадке сплава возникает зазор, и отливка легко вынимается.

За счёт центробежных сил расплав оттесняется к стенкам формы, и получается отливка с отверстием без применения стержней.

На машинах с вертикальной осью вращения (рисунок 14, а) можно получать отливки высотой до 500 мм, так как сила тяжести не позволяет металлу подняться высоко. При этом толщина стенок внизу больше, чем в верхней части отливки.

На машинах с горизонтальной осью вращения (рисунок 14, б) получают литые трубы, длиной до 12 м. Для чугунных труб это единственный способ изготовления.

а) б)

Рисунок 14 – Центробежное литьё: а – с вертикальной осью вращения;

|

|

|

б – с горизонтальной осью вращения

Достоинства способа: отливки получаются плотными; для отверстий и полостей не нужны стержни; нет расхода металла на литники. Можно получать многослойные отливки, последовательно заливая порции разных сплавов.

Недостатками являются расслоение некоторых сплавов по удельному весу (оловянных бронз, например) и образование внутри отливки шлаковой корочки.

Форма получаемых отливок – тела вращения. Это кольца, втулки, стаканы, трубы, подшипники скольжения.

Дефекты отливок

1) Усадочные раковины и поры.

2) Трещины, горячие и холодные.

3) Коробление.

4) Газовая пористость.

Все эти дефекты уже были описаны в главе о литейных свойствах сплавов. Но при изготовлении отливок возможны и некоторые другие дефекты, обусловленные несоблюдением технологии заливки и сборки форм.

5) Песчаные раковины – полости в отливке, заполненные формовочной смесью. Они образуются из-за разрушения формы струёй расплава при нарушении технологии заливки или недостаточном уплотнении формовочной смеси (рис. 46, а).

6) Перекос – смещение верхней полуформы относительно нижней; причиной является небрежная сборка или износ центрирующих стержней (рисунок 15, б).

7)  Недолив – неполное заполнение расплавом полости формы (рисунок 15, в).

Недолив – неполное заполнение расплавом полости формы (рисунок 15, в).

Рисунок 15 – Некоторые дефекты отливок:

а – песчаные раковины; б – перекос; в – недолив

|

|

|