|

Типы сушильных машин

|

|

|

|

Теоретические основы процессов гидромеханической обработки изделий из тканей в стиральных машинах

Процесс стирки

Процесс гидромеханической обработки изделий из тканей в бытовых стиральных машинах можно разделить на следующие стадии: стирка, полоскание отжим, сушка. Для сильно загрязненного белья в программу обработки включается предварительная стирка. Процесс сушки предусмотрен в стирально-сушильных автоматах и сушильных машинах.

Процесс стирки предназначен для выполнения моющего действия - удаления загрязнений и регенерации физико-гигиенических показателей белья: воздухопроницаемости, гигроскопичности. Стирка включает три основных операции: удаление загрязнений из изделий, отполаскивание, специальную обработку.

Эффект отстирывания количественно определяется фотометрическим способом, основанном на сравнении отражательной способности искусственно загрязненного образца материала до и после стирки с отражательной способностью материала до загрязнения. За эталон абсолютно белого тела принята металлическая пластина, покрытая слоем оксида бария. Показатель отстирываемости или моющая способность (О) определяется по формуле Штюпеля [2]:

| где | Бс - | отражательная способность или белизна искусственно загрязненного образца после стирки; |

| Би - | отражательная способность материала, из которого изготовлены образцы, до их загрязнения; | |

| Бз - | отражательная способность искусственно загрязненного образца до стирки. |

На эффективность процесса стирки оказывают влияние следующие основные факторы:

а) физико - химический,

б) механический,

в) тепловой,

г) временной.

Процесс стирки происходит в водной среде, основной особенностью которой является небольшое расстояние между молекулами. Молекулы всех компонентов моющего раствора вступают в межмолекулярные контакты, называемые физико - химическим взаимодействием. При физико - химических взаимодействиях происходят фазовые контакты большинства загрязнений с текстильным материалом и раствором и разрушение ранее сформированных адгезионных связей загрязнения с тканью.

|

|

|

Процесс взаимодействия ткани изделий с моющим раствором при стирке можно свести к следующим основным стадиям: положительная адсорбция моющих средств на границе раздела загрязнение - моющий раствор, смачивание ткани и загрязнений, отделение загрязнений от волокна, диспергирование и эмульгирование загрязнений в моющем растворе, стабилизация дисперсий [2].

Физика процесса положительной адсорбции заключается в уменьшении поверхностного натяжения на границе раздела двух сред и проникновении моющего раствора между тканью и загрязнением. Далее с помощью механического воздействия грязь удаляется с ткани, дробится, а образовавшиеся частицы окружаются гидрофильным адсорбционным слоем ПАВ. Молекулы ПАВ проникают также в микротрещины загрязнений и разрушают их вследствие расклинивающего эффекта тонких адсорбционных слоев. Кроме того, большинство обычных загрязнений при рН > 5 заряжается отрицательно и отталкивается от ткани. В процессе стирки электростатическое поле и гидрофильный слой препятствуют сближению частиц загрязнений и осаждению их на ткань.

Под смачиванием понимают вытеснение жидкой фазой какой - либо другой фазы из твердого или жидкого тела. Диспергирование - процесс дробления пигментов и удержания их в жидкой фазе. Эмульгирующая способность - возможность образования эмульсии различных жидких сред. Для моющего действия важна только эмульсия масла в воде.

|

|

|

Под стабилизацией дисперсии понимают свойство системы текстильное волокно - загрязнение - моющее средство предотвращать повторное осаждение удаленного загрязнения на волокно. Это свойство достигается введением в моющее средство карбоксиметилцеллюлозы. При разработке технологического процесса стирки необходимо учитывать, что активность моющего средства зависит от жесткости воды, свойств ПАВ, вида ткани и других факторов.

Почти все загрязнения являются гидрофобными, поэтому они не смачиваются водой. Если в воде растворить моющее средство, то ее поверхностное натяжение резко уменьшится, и раствор смочит загрязнение, заполняя микроскопические поры. Благодаря этому через молекулы моющего вещества происходит соединение воды с загрязнением, уменьшение сил сцепления ткани и загрязнителя.

Таблица 2 - Основные методы создания механического воздействия при стирке

| Способ стирки | Создание механического фактора | Характер проявления гидродинамического воздействия |

| Барабанный | Вращение внутреннего барабана, в котором находится погруженное в моющий раствор белье | Прокачивание моющего раствора через поры материала при ударе изделия о поверхность жидкости в момент падения из верхнего положения |

| Активаторный | Вращение активатора, в результате которого раствору и изделиям сообщается вращательное движение | Движение моющего раствора сквозь структуру материала за счет разности скоростей жидкости и изделий, движущихся во взвешенном состоянии в водном потоке |

| Струйный | Подача моющего раствора под давлением из сопла на белье, находящееся в воздушной или жидкой среде | Прокачивание или продавливание моющего раствора через расправленные изделия |

| Пульсационный | Периодическое сжатие белья в эластичном резервуаре либо с помощью поршня | Выжимание моющего раствора из материала при сжатии и впитывание раствора материалом в период распрямления |

| Вибрационный | Пульсации жидкости под влиянием высокочастотных колебаний мембраны или специальных вибраторов, в том числе, ультразвуковых | Активное проникновение моющего раствора в поры материала за счет разности скоростей при разной частоте колебаний жидкости и стираемых изделий |

При последующем механическом воздействии потоком воды загрязнения переходят в водный раствор. При этом молекулы моющего вещества образуют прочные защитные пленки вокруг отмытых загрязнений и на поверхности волокна, предотвращая повторное осаждение загрязнений на ткань.

|

|

|

Перечисленные выше процессы адсорбции, смачивания, диспергирования, эмульгирования, стабилизации дисперсий классифицируются как физические явления. Истинно химическое взаимодействие в процессе стирки в бытовых стиральных машинах проявляется в основном при химическом отбеливании. Для отбеливания белья применяют два типа препаратов - оптические и химические.

Действие оптических отбеливателей имеет много общего с действием подсинивающих препаратов и основано на физическом процессе сорбции препарата на поверхности ткани. Белые материалы, поглощая часть лучей коротковолновой области спектра, приобретают желтоватый оттенок. Процесс сорбции оптического отбеливателя происходит за счет межмолекулякулярного взаимодействи его коллоидного раствора с текстильными волокнами. Молекулы отбеливателя обладают голубой флуорисценцией и в сумме с желтым оттенком придают белью белый цвет. В результате компенсируется поглощенная часть видимых лучей, желтоватый оттенок дополняется до белого и за счет повышения белизны ткани проявляется эффект оптического отбеливания.

При химическом отбеливании вещества отбеливающих препаратов разлагаются в воде с образованием атомарного кислорода или хлора. Кислородсодержащие препараты эффективно разлагаются при температуре 85°С и выше, а хлорсодержащие - при температуре выше 30°С. В атомарном состоянии кислород и хлор проявляют высокую активность. При движении сквозь материал они промотируют разрыв связи загрязнения с волокном и вступают во взаимодействие либо с атомом водорода ОН-группы волокна, либо с одной из групп загрязнения. Взаимодействие произойдет с той группой, с которой О- или Cl- атомы образуют более прочное соединение, характеризующееся большей энергией связи. За счет разрушения прочных адгезионных связей загрязнений с волокном, для разрыва которых недостаточно действия перечисленных выше физических факторов, достигается эффект химического отбеливания.

|

|

|

Одним из важных компонентов, влияющих на качество процесса стирки, является механический фактор. Роль механического фактора состоит в интенсификации процессов массообмена и массопереноса. Основной составляющей механического фактора является гидродинамический эффект, возникающий при прокачивании жидкости через поры материала. Интенсивность гидромеханического воздействия пропорциональна скорости движения жидкого раствора через поры ткани. Положительное влияние силы трения в процессе стирки состоит в усилении деформации решетки ткани, что способствует удалению закрепленных в ней крупных частиц загрязнений.

Существуют различные способы создания гидромеханического воздействия в процессе стирки. Основные способы стирки перечислены в таблице 2.

Тепловой фактор оказывает большое влияние на качество процесса стирки. В начальный период стирки повышение температуры раствора в значительной степени ускоряет процесс коллоидного растворения моющих веществ в воде.

В течение всего процесса стирки роль теплового фактора состоит в повышении общей энергии системы, увеличении скорости движения ионов и мицелл поверхностно - активных веществ. Это приводит к повышению вероятности встречи ПАВ с загрязнениями, созданию более благоприятных условий для измельчения загрязнений, отделенных от ткани. При повышении температуры раствора происходит набухание волокон материала, увеличение диаметра межволоконных капилляров и улучшаются условия для отделения загрязнений. Действие теплового фактора проявляется также в снижении вязкости граничного слоя жидкости, поверхностного натяжения на границах раздела фаз, что приводит к улучшению условий отделения и диспергирования загрязнений. В целом тепловой фактор оказывает значительное влияние на эффективность процесса стирки в бытовых стиральных машинах.

Технологический процесс стирки протекает во времени, поэтому важное значение имеет правильный выбор продолжительности обработки белья. Роль временного фактора состоит в том, чтобы обеспечить продолжительность каждой операции, необходимую для достаточной реализации действия остальных факторов и обеспечить удаление загрязнений на стадии стирки и синтетических моющих средств при полоскании. При выполнении операций, для которых требуется нагрев раствора, отсчет продолжительности должен начинаться только с момента достижения заданной температуры раствора.

|

|

|

ПРОЦЕСС ПОЛОСКАНИЯ

Процесс полоскания сводится к удалению из ткани остатков растворимых веществ стирального раствора, отдельных частиц загрязнений, оставшихся в ткани.

Полоскание является физическим массобменным процессом, основой которого является диффузия под действием градиента концентраций к поверхности раздела фаз между волокном и водой [2]. Скорость процесса диффузии зависит от размера пор ткани, поверхностной плотности ткани. Численные значения коэффициентов диффузии СМС внутри пор ткани на несколько порядков меньше коэффициентов его молекулярной диффузии в воде. Продолжительность процесса полоскания в значительной степени определяется стадией внутренней диффузии компонентов моющего средства.

Для повышения скорости процесса диффузии в процессе полоскания применяется механическое воздействие. Роль механического фактора при полоскании состоит в переносе СМС из граничного слоя в объем воды. Повышение эффективности процесса полоскания может быть достигнуто при оптимальном сочетании гидромеханического, теплового и временного факторов. Процесс полоскания в современных стиральных машинах состоит из нескольких стадий, каждая из которых завершается промежуточным отжимом белья.

При неполном удалении компонентов СМС из ткани изделий могут возникать раздражения кожи, аллергические реакции, может ухудшиться товарный вид изделий.

ПРОЦЕСС ОТЖИМА

Отжим влаги из ткани в бытовых стиральных машинах является самой сложной технологической операцией, определяющей конструкцию машины. Качество процесса отжима характеризуется остаточной влажностью ткани изделий, определяемой по формуле:

, (4)

, (4)

где  - масса белья после отжима;

- масса белья после отжима;

- масса сухого белья.

- масса сухого белья.

В среднем 1 кг сухой ткани захватывает 2 - 2,5 кг воды, т.е. остаточная влажность ткани составляет 200 - 250 %. В процессе отжима степень влажности ткани необходимо довести до 55 - 65 % [1].

Удаление влаги из ткани в современных стиральных машинах осуществляется центрифугированием. Процесс центробежного отжима или центрифугирования можно разделить на два этапа. Hа первом этапе удаляется влага, находящаяся в основных и уточных переплетениях ткани, а также в промежутках между волокнами. Hа втором этапе удаляется влага, которая удерживалась в ткани за счет сил поверхностного натяжения. После первого этапа центрифугирования влажность ткани составляет 110 - 120 %, после второго - 55 - 65 % [1].

Исследования показали, что для обеспечения остаточной влажности 110 - 120 % частота вращения барабана должна составлять 350-400 об/мин, а для достижения 55-65 % необходимо увеличить частоту вращения барабана до 1000 об/мин [1]. Для того, чтобы развить такую частоту вращения и обеспечить устойчивость машины необходимо либо значительно увеличить массу машины и применить мягкую систему подвески, либо использовать специальные способы выхода на режим отжима с заданной частотой. Это объясняется тем, что масса влажной ткани распределяется в барабане неравномерно, и при больших значениях частоты вращения возрастает величина центробежной силы, которую необходимо компенсировать.

Для компенсации возникающей при отжиме центробежной силы предпочтительно использовать специальные способы, например, прерывистый режим ("интерсвинг"). Прерывистый режим - это способ отжима, состоящий из нескольких простых фаз отжима, прерываемых во времени для обеспечения равномерного распределения массы ткани вдоль обечайки барабана. Часто применяют также линейный отжим с плавным линейным повышением частоты вращения и ступенчатый отжим с различным числом ступеней и их уровней. Каждый из видов отжима имеет свои модификации для разных типов тканей.

ПРОЦЕСС СУШКИ

Процесс сушки в бытовых стирально - сушильных или сушильных машинах заключается в удалении воды из пористых материалов. Сушку можно производить как при атмосферном давлении, так и в вакууме. Сушка в вакууме является более эффективной, однако технически более сложно осуществима, чем при атмосферном давлении, и требует больших затрат электроэнергии.

По способу передачи теплоты для удаления влаги сушка может быть контактной, радиационной (инфракрасным излучением), токами высокой частоты и конвективной [1]. Конвективный способ сушки применяется в бытовых стирально - сушильных и сушильных машинах. При этом способе теплота передается непосредственно от теплоносителя (воздуха) к высушиваемому материалу.

Известны следующие виды связи влаги с тканью [1]: а) физико-механическая (макро- и микрокапиллярная); б) физико-химическая (абсорбционно и осмотически связанная); в) химическая.

Макрокапиллярная влага находится в мелких капиллярах, заполняемых при смачивании, а также при поглощении (адсорбции) из влажного воздуха. Адсорбционная влага прочно удерживается на поверхности и в порах материала. Значительная часть этой влаги может быть удалена механическим путем. Осмотически связанная влага (влага набухания) находится внутри клеток и после химической является наиболее прочно связанной с материалом. Химическая влага входит в состав молекул вещества и не удаляется, т.к. ее удаление привело бы к разрушению материала.

В процессе сушки из ткани удаляется поверхностная влага, в результате чего в материале начинается движение влаги от центра к периферии. Поскольку перемещение влаги из глубины ткани к ее поверхности в основном определяется разностью концентрации влаги, а разность концентрации увеличивается с понижением влажности на поверхности материала, то внешние факторы (температура, относительная влажность, барометрическое давление воздуха) при конвективной сушке одновременно влияют на внутреннюю диффузию влаги. Наибольшее влияние оказывает температура воздуха.

Процесс увлажнения и сушки приводит к изменению качества ткани: прежде всего изменяется структура волокон. Проникновение молекул воды в волокна ткани вызывает их набухание и резкое проявление анизотропии волокон. Поскольку структурные элементы располагаются в основном вдоль продольной оси волокон, набухание в поперечном направлении оказывается большим. Иногда наблюдается сокращение волокон, когда увеличивающиеся при набухании волокна, сокращаясь при сушке, не принимают первоначальные размеры. Для сохранения свойств ткани в процессе ее сушки для каждого вида ткани необходимо определять оптимальный технологический режим обработки. Технология сушки является решающим фактором сохранения свойств ткани и ее качества.

Считается, что первые механические сушилки для одежды появились в Англии и Франции в начале XIX в. Эти машины представляли собой перфорированные металлические барабаны, которые вручную поворачивали над огнем. Можно предположить, что наряду с сушкой одежды в этих машинах производилось и уничтожение обитавших в ней насекомых. Первый патент на сушильную машину получил американец Джон Сампсон в 1892 г. Электрические сушильные машины появились позже, в 1915 г. Массовое производство бытовых сушильных машин началось в конце 60-х годов ХХ в. В ходе эволюции сушильной машины ее облик максимально приблизился к внешнему виду стиральной машины. Дизайнеры фирм-производителей выполняют декор обеих стиральных и сушильных машин в едином стиле, так что на первый взгляд они кажутся похожими.

Рис. 2.2.1 - Сушильная машина, установленная на стиральную машину (Miele)

Рис. 2.2.2 - Открытая дверца сушильной машины

Во-первых, сама дверца не круглая, а прямоугольная или квадратная, и не имеет прозрачного смотрового люка. Во-вторых, хотя при своем рождении сушилки и имели перфорированный барабан, у современных сушильных машин внутренняя стенка барабана гладкая и сплошная, без перфорации. Сам барабан у сушильной машины более вместительный, а вот «ребра», служащие для перелопачивания белья в барабане, в нем почти такие же, как в барабане стиральной машины.

Типы сушильных машин

Существует два типа сушильных машин: вытяжной и конденсационный. В машинах обоих типов барабан с загруженным в него влажным бельем медленно (порядка 50 об/мин) вращается то в одну, то в другую сторону. Поступающий в машину наружный воздух подогревается термоэлектронагревательным элементом (ТЭНом) и обдувает белье. Отнимая влагу от белья, этот воздух сам становится влажным. Разница между типами машин состоит в том, что происходит с этим теплым и влажным воздухом дальше.

В машинах вытяжного типа влажный воздух выходит из машины наружу, и, если мы не хотим, чтобы в помещении, где стоит машина, стало как в предбаннике, этот воздух нужно куда-то отводить. Поэтому неотъемлемым атрибутом машин вытяжного типа (их называют также машинами с отводом воздуха) является шланг (рис. 2.2.3). Шланг выводится на улицу через окно либо через специальное отверстие.

Рис. 2.2.3 - Сушильная машина вытяжного типа

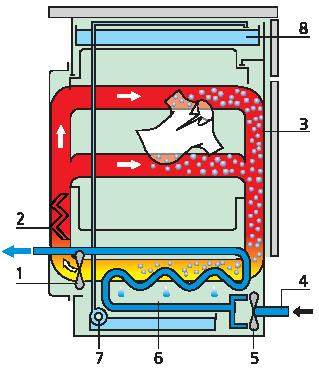

Схема движения воздуха в сушильной машине вытяжного типа показана на рис. 2.2.4.

Холодный сухой воздух 1 нагнетается вентилятором 2 в барабан машины и обдувает находящееся в нем белье. По пути в барабан воздух нагревается ТЭНом 3. Выходящий из барабана теплый и влажный воздух 4 выходит из машины. На выходе взвешенные во влажном воздухе волокна ткани и ворсинки улавливаются специальным фильтром. Сушильные машины вытяжного типа самые недорогие, но установить их можно только там, где есть возможность провести шланг для вывода влажного воздуха. По этой причине машины данного типа выпускаются только в отдельно стоящем, а не встроенном исполнении.

Рис. 2.2.4 - Движение воздуха в сушильной машине вытяжного типа:

1 — холодный сухой воздух, 2 — нагнетательный вентилятор, 3 — ТЭН, 4 — влажный теплый воздух

Машины конденсационного типа устроены сложнее и, соответственно, стоят дороже. Зато в таких машинах влажный воздух выходит наружу, лишь оставив всю накопленную им влагу в специальной емкости для сбора воды. Схема движения воздуха в сушильной машине конденсационного типа показана на рис. 2.2.5

Такая машина имеет не один, а два вентилятора. Первый, уже знакомый нам, нагнетательный вентилятор 1 прогоняет воздух через ТЭН 2 и подает его в барабан. Выходящий из барабана теплый и влажный воздух 3 не покидает машину, а направляется в теплообменник 6. Из самого смысла этого слова следует, что через тонкие стенки теплообменника этот воздух «обменивается» теплом с холодным воздухом 4, подающимся в этот лабиринт вторым, охлаждающим, вентилятором 5. Главным результатом такого теплообмена является охлаждение воздуха, прошедшего через барабан с бельем, и конденсация содержащейся в нем влаги. Образовавшийся здесь конденсат подается насосом 7 в емкость 8, которую надо лишь время от времени опорожнять либо организовать сток конденсата в канализацию. Таким образом, в сушильной машине конденсационного типа существуют и обмениваются теплом, но никогда не встречаются друг с другом и не перемешиваются, два потока воздуха — внутренний, движущийся по замкнутому кругу «теплообменник — ТЭН — барабан — теплообменник», и внешний, прокачиваемый через теплообменник для того, чтобы охладить внутренний поток и заставить его отдать отнятую им у белья влагу. Машину такого типа можно установить в любом помещении, где есть возможность подключения ее к электрической сети. Конденсационные сушильные машины выпускаются как в отдельно стоящем, так и во встроенном исполнении. Отличить машины двух типов друг от друга можно даже по внешнему виду: у машины конденсационного типа имеется входная решетка теплообменника, расположенная на передней стенке машины.

Рис. 2.2.5 - Движение воздуха в сушильной машине конденсационного типа:

1 — нагнетательный вентилятор, 2 — ТЭН, 3— влажный теплый воздух, 4 — холодный воздух, 5 — охлаждающий вентилятор, 6 —теплообменник, 7 — насос, 8 — емкость для конденсата

Основные внешние элементы сушильной машины конденсационного типа показаны на рис. 2.2.6. На панели управления 1 расположены рукоятка выбора программы сушки, кнопки управления машиной, световые индикаторы. Здесь же сбоку находится лицевая панель емкости для сбора конденсата 2, потянув за которую, можно извлечь емкость из корпуса машины. На внутренней стороне передней дверцы машины расположен фильтр, улавливающий тончайшие волокна и ворсинки, которые неизбежно поднимаются в воздух, когда в барабане 4 перелопачивается белье. В нижней части корпуса машины находится теплообменник 5. Машина стоит на регулируемых по высоте ножках 6. Фильтр для улавливания волокон и ворсинок может быть расположен не на внутренней стороне дверцы, как, например, в сушильных машинах Electrolux, а в корпусе, ниже уровня барабана (рис. 2.8). Такое расположение фильтра принято в сушильных машинах Ariston, Whirlpool и др. По мнению конструкторов этих фирм, фильтр, находящийся на дверце машины, не обеспечивает эффективного улавливания волокон, а те волокна, что накопились в кассете с фильтром, могут скомковаться и вновь попасть в барабан машины (рис. 2.2.7).

Рис. 2.2.6 - Сушильная машина конденсационного типа с фильтром в корпусе:

1 — панель управления, 2 — емкость для конденсата, 3 — фильтр для волокон ткани, 4 — барабан, 5 — теплообменник

Рис. 2.2.7 - Фильтр для улавливания волокон, расположенный на внутренней стороне дверцы машины

В стирально-сушильных машинах широкое распространение получила система сушки с конденсацией влаги за счет тепломассообмена с холодной водой. Схема циркуляции потока воздуха при данном способе показана на рисунке 2.2.8.

Рис. 2.2.8 - Принципиальная схема системы циркуляции воздуха в процессе сушки с конденсацией при тепломассообмене с водой.

Совершенство сушильной машины состоит в наличии грамотно составленных программ сушки, которые заложены в память системы управления. Основным узлом системы управления является микропроцессор, который вмонтирован в электронный командоаппарат. Это устройство дает команды на включение ТЭНа, вентиляторов, электродвигателя, который вращает барабан, в соответствии с заданным владельцем машины типом загруженного в барабан белья, его массой и степенью, до которой нужно высушить белье. Исполнительными органами машины являются датчики. Датчик наполнения резервуара с водой дает сигнал в момент, когда емкость переполняется конденсатом. Другой датчик не позволяет перегреться ТЭНу, а датчик безопасности, связанный с поплавком в поддоне машины, сигнализирует о поступлении в поддон воды. Сушильные машины последнего поколения имеют датчик остаточной влажности, контролирующий состояние белья. Если в машинах без такого датчика сушка выполняется в течение некоторого заранее предусмотренного программой промежутка времени, то в машинах с датчиком влажности — до момента, когда достигается заданная остаточная влажность белья. В результате белье не пересушивается, а машина не тратит на работу ни лишнего времени, ни лишней электроэнергии. Чем большим набором датчиков обладает машина, чем шире заложенный в нее спектр программ, тем дороже изделие.

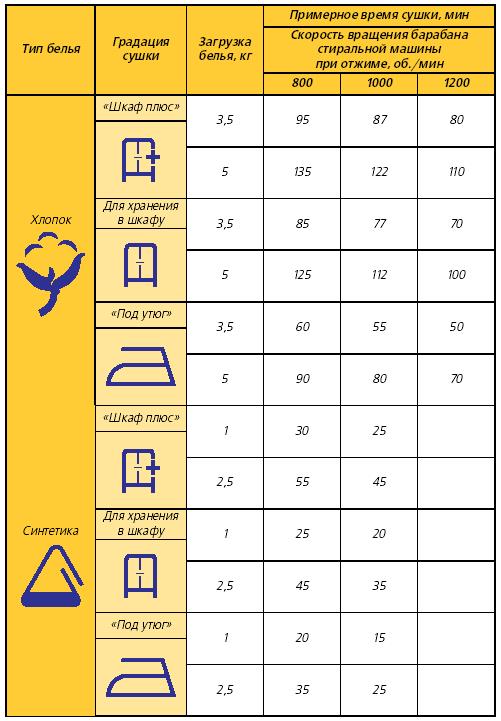

Градации сушки обычно включают в себя три степени:

1) влажная для глажения (также называется сушкой «под утюг»);

2) сухая для хранения в шкафу;

3) абсолютно сухая (иногда называется «шкаф плюс»).

В машинах с электронной системой управления могут быть предусмотрены промежуточные градации сушки, лежащие между перечисленными, а также выше и ниже их, например «слегка влажная», «влажная для машинного глажения» (более влажная, чем для ручного глажения утюгом), «экстрасушка» и т.д.

Приведенные в табл. 2.1 характерные значения времени сушки предварительно отжатого белья являются ориентировочными, поскольку зависят от особенностей каждой конкретной модели сушильной машины. Общим является то, что это время зависит от следующих параметров: – типа белья (хлопок, синтетика); – массы белья, загруженного в барабан сушильной машины; – скорости вращения барабана стиральной машины, при которой белье отжималось после стирки; – заданной градации сушки (чем она выше, тем дольше длится сушка). Другая дополнительная программа — режим быстрой сушки, который рекомендуется для мелких вещей. Во многих моделях машин предусмотрена функция задержки пуска (от 1 до 9 ч, а в некоторых моделях и до 24 ч), позволяющая перенести работу машины на ночные часы, когда действует льготный тариф на электроэнергию. Еще одна интересная функция — защита от сминания. Чтобы загруженное в машину белье не слеживалось, барабан все время поворачивается, причем, если задействован режим задержки пуска программы, машина так и будет ворошить белье, пока не начнет выполняться основная программа. После завершения сушки машина будет продолжать переворачивать белье, пока владелец не извлечет его из барабана.

В современных моделях предусматривается подача звукового сигнала о завершении программы, обратный отсчет времени, оставшегося до окончания сушки с индикацией этого времени на цифровом дисплее, световой сигнал, напоминающий о необходимости очистить фильтр.

|

|

|