|

Область применение: Сельское хозяйство, производство, строительные конструкции, профилактический ремонт, горное дело, автомобилестроение, хобби.(при разрезании металла толщиной до 610мм.)

|

|

|

|

Решение

Определим состав фаз в точке k:

Для его определения через точку k проводим коноду до пересечения с ближайшими линиями, ограничивающими данную область. Состав твердой фазы определяется проекцией точки пересечения горизонтали с линией ликвидус a на ось концентрации. Состав жидкой фазы определяется проекцией точки пересечения горизонтали с осью компонента Sb на ось концентрации. Точка a ` соответствует концентрации компонентов в жидкой фазе. Точка b ` соответствует концентрации твердой фазы.

Рис.9. Диаграмма состояния системы Pb - Sb

Для определения количественного соотношения фаз воспользуемся правилом отрезков.

Правило отрезков: отрезки линии между заданной точкой и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз.

1. Количество твердой фазы равно отношению длины плеча, примыкающего к жидкой фазе, к длине всего рычага:

2. Количество жидкой фазы равно отношению длины плеча, примыкающего к твердой фазе, к длине всего рычага:

Определим количество фаз в точке k:

a =14; k =20; b =100

Отрезок ak равен массе всего сплава (100%):

ak, ab, bk – длины отрезков, определяемых по оси концентраций:

ak=20-14=6; bk=100-20=80; ab=80+6=86.

Твердая фаза(В) QВ=

Жидкая фаза(Ж) QЖ=

Вопрос 36. Расшифруйте марочный состав сталей и классифицируйте их по назначению: Ст3сп; 20; А40; 12ХГР; ШХ10; У7; 6Х3ВФ; Р6МЗ; 25Л. В каких из этих сталей малое содержание углерода? Какие относятся к низколегированным? Расшифруйте марки чугунов и укажите вид графита: СЧ45; ВЧ55; КЧ47-10.

Решение:

Марки сталей:

· Ст3сп – сталь обыкновенного качества, конструкционная, углеродистая, номер марки 3 группы А, спокойная (раскисленная Mn, Si, Al); применяют для изготовления несущих элементов сварных и несварных конструкций и деталей, работающих при положительных температурах (фасонный и листовой прокат, фланцы, сварные переходы).

|

|

|

· 20 – сталь качественная, конструкционная, углеродистая, содержание C=0,2%; применяют для производства малонагруженных деталей (пальцы, оси, копиры, упоры, шестерни), крюков кранов, вкладышей подшипников.

· А40 – сталь качественная, конструкционная, автоматная, содержание C=0,4%; применяют для изготовления труб, крепежных деталей, валов, роторов, фланцев, зубчатых колес.

· 12ХГР – сталь качественная, конструкционная, легированная, содержание C=0,12%, Cr=1%, Mn=1%, B=1%; применяют для

· ШХ10 – сталь качественная, конструкционная, шарикоподшипниковая, содержание C=1%, Cr=1%; применяют для изготовления плющеной ленты, предназначенной для производства витых роликов подшипников.

· У7 – сталь качественная, инструментальная, углеродистая, содержание C=0,7%; применяют для изготовления инструмента, работающего в условиях, не вызывающих разогрева рабочей кромки (зубила, бородки, молотки, лезвия ножниц для резки металла, топоры, колуны, стамески, плоскогубцы комбинированные, кувалды.

· 6Х3ВФ – сталь качественная, инструментальная, легированная, содержание C=0,6%, Cr=3%, W=1%, V=1%; применяют для

· Р6М3 – сталь качественная, инструментальная, быстрорежущая, содержание W=6%, Mo=3%, C=1%; применяют для изготовления металлорежущего инструмента, рассчитанного на высокоскоростной режим резания (резцы, червячные фрезы, сверла, протяжки, машинные метчики).

· 25Л – сталь качественная, конструкционная, литейная, содержание C=0,25%; применяют для изготовления шкивов, станин прокатных станов, траверс, букс, настильных плит, крышек цилиндров, рам тележек и рольгангов, корпусов подшипников.

Малое содержание углерода в сталях Ст3сп, 20, 12ХГР, 25Л.

К низколегированным сталям относятся 12ХГР, ШХ10.

Марки чугунов:

|

|

|

· СЧ45 – серый чугун, σB=450МПа; вид графита – пластинчатый.

· ВЧ55 – высокопрочный чугун, σB=550МПа; вид графита – шаровидный.

· КЧ47-10 – ковкий чугун, σB=470МПа, δ(относительное удлинение)=10%; вид графита – хлопьевидный.

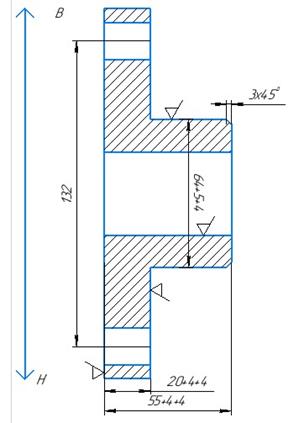

Вопрос 56. Для получения отливки детали – фланец (рис. 24) из стали 30Л требуется изготовить литейную форму.

Расчет литниковой системы:

V=(91*91-П*13^2)*28+(36.5^2*П-12.5*П)*38=374482.09мм3

Удельная масса стали 30Л= 7810кг/м3 примем ее равной 7.8кг/дм3

G=V*P=374482.09 мм3*7.8=2.9кг

Fпит (0.55*2.9)^0.5=1.3cm

Fшл=1.3*1.2=1.56см Fст=1.4*1.3=1.82cm

Вопрос 72A. Определите скорость, мощность резания и основное время при токарной обработке за один рабочий ход вала из серого чугуна твердостью НВ диаметром d и длиной l. Условия обработки: глубина резания t, подача s. Обработка производится резцом с пластинкой твердого сплава, с главным углом в плане и стойкостью Т. Приведите схему обработки с обозначением на ней всех элементов режима резания. НВ = 170 МПа, D = 50 мм, l = 300 мм, t = 2,0 мм, s = 0,23 мм/об, φ =60°, Т= 30 мин. Резец с пластинкой твердого сплава ВК4. Станок 1А62.

Решение

Сила резания (вертикальная составляющая) при точении:

РZ=Cp∙tXp∙SYp, Н, где Cp=107, Xp=1, Yp=0,73

РZ=107*21*0,230,73=73,188 H

Скорость резания при точении:

V=  , м/мин, где Cv=24, Xv=0,15, Yv=0,3, m=0,2

, м/мин, где Cv=24, Xv=0,15, Yv=0,3, m=0,2

V=  =17,06 м/мин

=17,06 м/мин

Основное машинное время: T0=  , мин, где L – длина хода режущего инструмента: L=l1+l2+l3=300+1,7+4=305,7 мм, n – частота вращения заготовки: n=

, мин, где L – длина хода режущего инструмента: L=l1+l2+l3=300+1,7+4=305,7 мм, n – частота вращения заготовки: n=  =108,7 об/мин

=108,7 об/мин

T0=  =12,2 мин

=12,2 мин

Эффективная мощность (мощность в зоне резания): Nе=  ,кВт

,кВт

Nе=  =0,176 кВт

=0,176 кВт

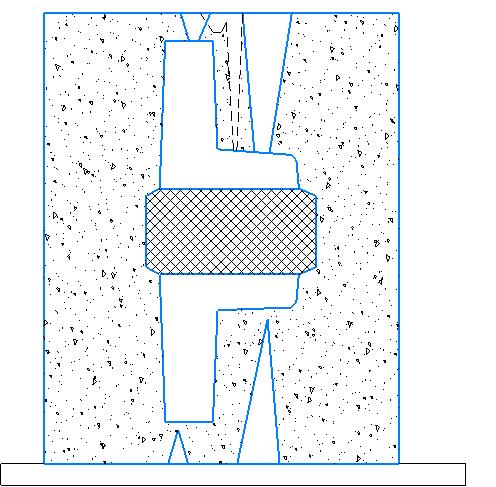

Вопрос 85. Изобразите схему маятникового копра и опишите испытания на ударную вязкость.

При испытании металлов на удар определяют ударную вязкость, которую обозначают КС. Ударная вязкость КС - это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза:

КС= K/F, Дж/м2

В зависимости от вида концентратора в образце (U, V, Т) в обозначении ударной вязкости вводят третий индекс, согласно виду концентратора: KCU, KCV, КСТ. Испытание на ударную вязкость проводят на копрах маятникового типа, как показано на схеме.

Стандартный образец устанавливают на опорах стоек копра так, чтобы удар маятника 2 приходился против надреза. Маятник массой G при помощи специальной рукоятки поднимают на высоту Н в верхнее исходное положение I. При падении маятник ударяет по образцу, разрушает его и поднимается в положение II -высоту h. Для остановки маятника имеется тормоз.

|

|

|

Если запас потенциальной энергии маятника обозначить через GH, то работа, затраченная на деформацию и разрушение образца, равна разности энергии маятника в его положениях I и II (до и после удара), т. е.:

К = GH -Gh = G(H - h)

Выразив высоту маятника в положении до и после удара через силу маятника l и углы α и β, получим выражение для определения работы, затраченной на деформацию и разрушение образца:

К= Gl (cos β - cos α),

где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3. Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС.

Вопрос 185. Опишите схему технологии получения рафинированного алюминия.

Алюминий, извлекаемый из электролизных ванн, называют алюминием-сырцом. Он содержит металлические (Fe, Si, Cu, Zn и др.) и неметаллические примеси, а также газы (водород, кислород, азот, оксиды углерода, сернистый газ). Неметаллические примеси — это механически увлеченные частицы глинозема, электролит, частицы футеровки и др.

Для рафинирования от механически захваченных примесей, растворенных газов, а также от Na, Ca и Mg алюминий подвергают хлорированию. Для этого в вакуум-ковш вводят трубку, через которую в течение 10—15 мин подают газообразный хлор, причем для увеличения поверхности соприкосновения газа с металлом на конце трубки крепят пористые керамические пробки, обеспечивающие дробление струи газа на мелкие пузырьки. Хлор энергично реагирует с алюминием, образуя хлористый алюминий AlСl3. Пары хлористого алюминия поднимаются через слой металла и вместе с ними всплывают взвешенные неметаллические примеси, часть газов и образующиеся хлориды Na, Ca, Mg и Н2. Далее алюминий заливают в электрические печи-миксеры или в отражательные печи, где в течение 30—45 мин происходит его остаивание. Цель этой операции — дополнительное очищение (рафинирование алюминия) от неметаллических и газовых включений и усреднение состава путем смешения алюминия из разных ванн. Затем алюминий разливают либо в чушки на конвейерных разливочных машинах, либо на установках непрерывного литья в слитки для прокатки или волочения. Таким образом получают алюминий чистотой не менее 99,8% алюминий. Алюминий брлее высокой степени чистоты в промышленном масштабе получают путем последующего электролитического рафинирования алюминия по так называемому трехслойному методу. Электролизная ванна имеет стенки из магнезита, угольную подину (анод) и подвешенные сверху графитированные катоды. На подину через боковое отверстие порциями заливают исходный алюминий, поддерживая здесь анодный слой,определенной толщины; выше него располагается слой электролита из фтористых и хлористых солей, а над электролитом — слой рафинированного алюминия, который легче электролита; в этот слой погружены концы катодов. Для того, чтобы рафинируемый алюминий находился внизу, его утяжеляют, формируя в анодном слое сплав алюминия с медью (в слое растворяют 30—40% меди). В процессе электролиза ионы алюминия перемещаются из анодного слоя через слой электролита в катодный слой и здесь разряжаются. Накапливающийся на поверхности ванны чистый катодный металл вычерпывают и разливают в слитки. Этим способом получают алюминий чистотой 99,95-99,99%. Расход электроэнергии равен ~ 18000 кВт - ч на 1т алюминия. Более чистый алюминий получают методом зонной плавки или дистилляцией через субгалогениды.

|

|

|

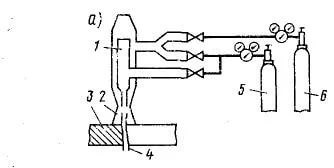

Вопрос 285. Дайте характеристику оборудования, аппаратуры для газокислородной резки металлов. Кратко опишите технологию и область применения газокислородной резки металлов. Ответ поясните схемами.

Решение:

Устройство для газокислородной резки имеет более широкий спектр технологических возможностей. Прямая ручная горелка для резки находит широкое применение и обеспечивает резку стали до 610мм. Также возможно применение комбинированных горелок, что позволяет выполнять пайку мягким и твердым припоем и сварку плавлением. При применении специальных мундштуков типа бутона розы или крупных подогреваемых мундштуков с большим числом сопел устройство для газокислородной резки может использоваться для выпрямления изогнутых деталей, а также для нагрева обрабатываемых металлов. Имеются также специальные мундштуки для режущих горелок, которые позволяют выполнять вырезание полостей, элементов трубопроводов, переборок, а также резку тонких металлических листов. Хотя режущая способность комбинированных горелок существенно снижается (максимальная толщина резки составляет 203,2-304,8мм), однако их производственные возможности в сочетании с определенными преимуществами вполне удовлетворяют большинство требований производства.

|

|

|

Область применение: Сельское хозяйство, производство, строительные конструкции, профилактический ремонт, горное дело, автомобилестроение, хобби.(при разрезании металла толщиной до 610мм.)

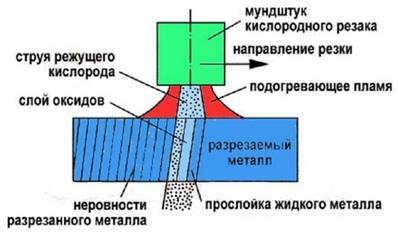

Схема газокислородной резки металлов где 1-резак,2-подогревающее пламя, 3-отрезаемый металл,4-кислородная режущая струя,5-баллон с кислородом 6-баллон с горючим газом.

Сущность процесса кислородной резки. Смесь кислорода с горючим газом выходит из подогревательного мундштука резака и сгорает, образуя пламя, которое называют подогревающим. Когда металл нагревается до температуры начала горения, пор осевому каналу режущего мундштука подаётся технически чистый кислород. Он попадает на нагретый металл и зажигает его. В процессе горения выделяется значительное количество кислоты. Нижележащие слои металла нагреваются, и горение быстро распространяется в глубину, прожигая сквозное отверстие, через которое режущая струя кислорода выходит, наружу пробивая металл. Если перемещать резак с определённой скоростью, то металл будет разрезаться.

Таким образом, кислородная резка состоит из нескольких процессов: подогрева металла, сжигания металла струёй кислорода, выдувания расплавленного шлака из полости реза. Подогревательное пламя обычно не тушат, и оно горит в течении всего процесса резки, так как теплоты, выделяющейся при сжигании железа в кислороде, недостаточно для возмещения всех потерь теплоты в зоне резки. Если подогревательное пламя потушить, то процесс резки быстро прекращается, металл охлаждается настолько, что кислород перестанет на него действовать, и реакция горения металла в кислороде останавливается.

|

|

|