|

Режущие инструменты для обработки отверстий.

|

|

|

|

Билет №14

1. Клёпка металла (определение, основные части заклепки, виды заклёпок)

2. Инструмент для обработки отверстий различной формы.

Клепкой называется процесс соединения двух или нескольких деталей с помощью заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения заклепки.

Заклепочные соединения широко применяют при изготовлении металлических конструкций мостов, ферм, рам, балок, а также в котлостроении, самолетостроении, судостроении и др.

Заклепочное соединение

Заклепки позволяют создать прочное компактное соединение двух и более деталей, выполненных из любых материалов. К недостаткам заклепочного соединения можно отнести большой расход металла на заклепки, высокую стоимость, высокую трудоемкость сборки: все отверстия в соединяемых деталях должны выполняться в сборе, необходимо клепальное оборудование. Большое число отверстий под заклепки ослабляет конструкцию и создает значительную концентрацию напряжений.

Виды заклепок

Заклепочное соединение относят к неразъемным. Детали крепятся посредством заклепки - стержня круглого поперечного сечения с головками на концах. Этот стержень устанавливается в совмещенные отверстия соединяемых деталей и осаживается с одной стороны. Одна из головок, называемая закладной, выполняется на заготовке заранее, а другая, называемаязамыкающей, образуется в процессе клепки.

Рисунок 11.1.1 Заклепка

Различают следующие виды заклепок: заклепки со сплошным стержнем, заклепки полупустотелые, заклепки пустотелые. Наибольшее распространение получили сплошные стержневые заклепки. Полупустотелые заклепки заклепки используются в случаях, когда нежелательно или недопустимо заклепочные соединения подвергать ударам. Пустотелые заклепки применяют, чтобы использовать их отверстия в заклепочных соединениях, к примеру, для пропуска электрических, крепежных или других деталей.

|

|

|

Все эти заклепки могут быть с полукруглой головкой (наиболее технологичные), с плоской головкой или с потайной головкой (на рисунке):

Рисунок 11.1.2 Виды заклепок Заклепки со сплошным стержнем, полупустотелые, пустотелые; заклепки со сплошным стержнем c полукруглой головкой; заклепки со сплошным стержнем с плоской головкой; заклепки со сплошным стержнем с потайной головкой; заклепки полупустотелые c полукруглой головкой; заклепки полупустотелые с плоской головкой; заклепки полупустотелые с потайной головкой; заклепки пустотелые со скругленной головкой; заклепки пустотелые с плоской головкой; заклепки пустотелые с потайной головкой.

По назначению заклепочные соединения подразделяют на:

- прочные (силовые)

- прочноплотные (силовые плотные)

- плотные (присутствуют не во всех классификациях)

Прочные заклепочные соединения воспринимают внешние нагрузки и применяются в металлических конструкциях машин и строительных сооружениях. Прочноплотные обеспечивают герметичность соединения при восприятии значительных усилий и применяются в некоторых паровых котлах, резервуарах и трубопроводах для газов и жидкостей с большим внутренним давлением. Плотные как и прочноплотные заклепочные соединения используются в резервуарах, но с небольшим внутренним давлением.

Вытяжные заклепки - наиболее распространенный вид заклепок, пришли на смену заклепкам клепальным. Применяются очень широко в технике и строительстве где необходимо надежное неразъемное соединение материалов. Заклепки применяются в системах безопасности, приборостроении.

|

|

|

Рисунок 11.1.3 Вытяжные заклепки (ISO 14588-2005)

Инструменты для клепки

При ручной клепке применяют слесарные молотки с квадратным бойком, поддержки, обжимки, натяжки и чеканы.

Массу молотка выбирают в зависимости от диаметра заклепки.

Рисунок 11.2.1 Инструменты для ручной клепки (http://castle.pri.ee/?page_id=1155)

Поддержки являются опорой при расклепывании стержня заклепок. Форма и размеры поддержек зависят от конструкции склёпываемых деталей и диаметра стержня заклепки, а также от выбранного метода клепки (прямой или обратный). Поддержка должна быть в 3...5 раз массивнее молотка.

Обжимки служат для придания замыкающей головке заклепки после осадки требуемой формы. На одном конце обжимки имеется углубление по форме головки заклепки.

Натяжка представляет собой бородок с отверстием на конце; она применяется для осаживания листов.

Чекан представляет собой слесарное зубило с плоской рабочей поверхностью и применяется для создания герметичности заклепочного шва, достигаемой обжатием (подчеканкой) замыкающей головки и края листа.

Рисунок 11.2.2 Зачеканивание шва (Б. С Покровский В. А. Скакун «Слесарное дело» Москва 2003

Выбор заклепок. Независимо от применяемых инструментов и приспособлений склепываемые детали располагают таким образом, чтобы закладные головки заклепок находились сверху. Это позволяет вставлять заклепки предварительно.

Необходимое количество, диаметр и длину заклепок определяют расчетным путём. Длину стержня заклепки выбирают в зависимости от толщины склепываемых листов (пакета) и формы замыкающей головки.

Длина l (мм) стержня заклепки для образования замыкающей потайной головки (рисунок 11.2.3) определяется по формуле l = S + (0,8...1,2) d, где S - толщина склепываемых листов, мм; d - диаметр заклепки, мм.

Для преобразования замыкающей полукруглой головки l = S+(1,2...1,5)d.

Рисунок 11.2.3 Элементы заклепки (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк., 1989.)

По расчетному (приближенному) значению подбирают ближайшее большее значение из числа длин заклепок, предусмотренных стандартами.

Расстояние от центра заклепки до края склепываемых листов должно составлять 1,5 d,

В зависимости от диаметра заклепки отверстия в склепываемых листах (пакетах) сверлят или пробивают. Диаметр отверстия должен быть больше диаметра заклепки (см. ниже).

|

|

|

| Диаметр заклепки, мм | 2,3 | 2,6 | 3,5 | |||||||

| Диаметр отверстия, мм | 2,1 | 2,4 | 2,7 | 3,1 | 3,6 | 4,1 | 5,2 | 6,2 | 7,2 | 8,2 |

| Масса молотка, г |

Для установки вытяжных заклепок применяются степлеры различных конструкций.

Рисунок 11.2.4 Виды степлеров (коллаж автора)

Клепку крупногабаритных деталей выполняют широко с помощью пневматических и реже - с помощью электрических молотков.

Рисунок 11.2.5 Клепка кабины лайнера (proizvodstvo-sukhoi-superjet-100)

Операции при клепке

Процесс клепки состоит из следующих основных операций:

- образование отверстия под заклепку в соединяемых деталях сверлением или пробивкой;

- зенкование гнезда под закладную головку заклепки (при клепке заклепками с потайной головкой);

- вставка заклепки в отверстие;

- образование замыкающей головки заклепки, т.е. собственно клепка.

Рисунок 11.3.1 Операции при клепке (Б. С Покровский В. А. Скакун «Слесарное дело» Москва 2003

Клепка разделяется на холодную, т.е. выполняемую без нагрева заклепок, и горячую, при которой перед постановкой на место стержень заклепки нагревают до 1000...1100 °С.

Практикой выработаны следующие рекомендации по применению холодной и горячей клепки в зависимости от диаметра заклепок:

- до d = 8 мм - только холодная;

- при d = 8...12 мм - как горячая, так и холодная;

- при d > 12 мм - только горячая.

При выполнении слесарных работ обычно прибегают только к холодной клепке. Горячую клепку выполняют, как правило, в специализированных цехах. Холодная клепка широко применяется в самолетостроении.

Преимущество горячей клепки заключается в том, что стержень лучше заполняет отверстие в склепываемых деталях, а при охлаждении клепка лучше стягивает их. Образование замыкающей головки может происходить при быстром (ударная клепка) и медленном (прессовая клепка) действии сил.

В зависимости от инструмента и оборудования, а также способа нанесения ударов или давления на заклепку различают клепку трех видов - Ударную ручными инструментами; ударную с помощью клепальных пневмомолотков; прессовую с помощью клепальных прессов или скоб.

|

|

|

Ударную ручную клепку вследствие высокой стоимости и низкой производительности применяют ограниченно - при малом объеме работ или в условиях, когда из-за отсутствия клепального инструмента и оборудования нельзя выполнять ударную либо прессовую клепку.

Приемы клепки

Различают два вида ручной клепки - с двусторонним подходом, когда имеется свободный доступ как к замыкающей, так и закладной головке, и с односторонним подходом, когда доступ к замыкающей головке невозможен. В связи с этим различают два метода клепки - открытый, или прямой, и закрытый, или обратный.

Прямой метод клепки характеризуется тем, что удары молотком наносят по стержню со стороны вновь образуемой, т.е. замыкающей головки. Клепка прямым методом начинается со сверления отверстия под заклепку (рисунок 11.4.1, а). Затем в отверстие вводят снизу стержень заклепки и под закладную головку ставят массивную поддержку 2 (рисунок 11.4.1, б). Склепываемые листы осаживают (уплотняют) с помощью натяжки 1, которую устанавливают так, чтобы выступающий конец стержня вошел в ее отверстие. Ударом молотком по вершине натяжки осаживают листы, устраняя зазор между ними.

Рисунок 11.4.1 Клепка прямым методом: а - сверление отверстия, б - осаживание заклепываемых листов с помощью натяжки, в - осаживание стержня заклепки, г - придание формы замыкающей головке, д - окончательное оформление замыкающей головки (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк., 1989.)

После этого расклепывают стержень заклепки. Так как при расклепывании металл упрочняется, стремятся к возможно меньшему числу ударов. Поэтому сначала несколькими ударами молотком осаживают стержень, затем боковыми ударами придают полученной головке необходимую форму, после чего обжимкой 3 окончательно оформляют замыкающую головку.

При выполнении шва с потайными головками под закладную головку ставят плоскую поддержку и ударяют точно по оси заклепки. Во избежание образования неровностей клепку выполняют через два-три отверстия, начиная с крайних, после чего производят клепку по остальным отверстиям.

Обратный метод клепки характеризуется тем, что удары молотком наносят по закладной головке. Этот метод применяют при затрудненном доступе к замыкающей головке. Стержень заклепки вводят сверху (рисунок 11.4.2,а), а поддержку ставят под стер-жень. Молотком ударяют по закладной головке через оправку (рисунок 11.4.2, б) формируя с помощью поддержки замыкающую головку. Качество клепки по этому методу несколько ниже, чем по прямому.

|

|

|

Рисунок 11.4.2 Клепка обратным методом: а - ввод заклепки в отверстие, б - оформление замыкающей головки (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк., 1989.)

Клепку по обратному методу выполняют также взрывными и трубчатыми заклепками (особые виды клепки).

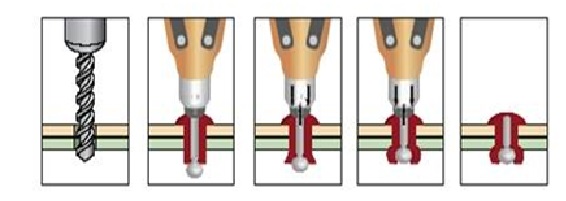

Процесс установки вытяжной заклепки состоит из двух стадий - сверление и заклепывание. Сначала необходимо проделать отверстия в склепываемых материалах.

Диаметр отверстия обычно делают на 0,1 - 0,2мм больше, чем диаметр заклепки (диаметром заклепки считается диаметр цилиндра заклепки).

Рисунок 11.4.3 Работа с вытяжной заклепкой (BRALO каталог)

Далее склепываемые материалы располагают друг с другом, вставляют заклепку и захваытвают ее заклепочником. При заклепывании заклепки заклепочник захватывает стержень, стержень тянет за собой головку, которая, собственно, расклепывает цилиндр заклепки и захватывает материалы. после того как расклепанный цилиндр заклепки упирается в склепываемые материалы стержень отрывается от головки. Заклепка установлена.

При клепке следует выполнять общие требования безопасности

- работать исправным инструментом,

- следить, чтобы на рабочем месте не было ничего лишнего, и т. д.

Для защиты от шума при клепке пневматическими молотками применяют противошумные наушники.

РЕЖУЩИЕ ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ.

3.1. Назначение и основные типы сверл.

Отверстия, применяемые в деталях машин, различают по форме поперечного и продольного сечения, размерам, требуемой точности и качеству обработанной поверхности. Отверстия могут быть сквозные и глухие, не имеющие выхода с другой стороны детали. Отверстия образуют как в целом материале, так и обрабатывают предварительно имеющиеся с целью увеличения их диаметра, изменения формы, повышения точности, параметра шероховатости и др.

Для обработки отверстий в деталях машин применяют различные инструменты: сверла, расточные резцы, фасонные резцы, зенкеры, развертки, протяжки, абразивные инструменты. Сверла являются одним из самых распространенных видов инструментов. Сверло – осевой режущий инструмент для образования отверстия в сплошном материале и увеличения диаметра имеющегося отверстия.

В промышленности применяют следующие основные типы сверл: спиральные, перовые, одностороннего резания, эжекторные, кольцевого сверления, а также специальные комбинированные.

Спиральное сверло является основным типом сверл наиболее широко применяемым в промышленности (рис. 3.1.).

а)

Рис.3.1. Элементы спирального сверла.

Спиральное сверло используют при сверлении и рассверливании отверстий диаметром до 80 мм с точностью обработки по 11 – 12 квалитетам и шероховатостью RZ в пределах 40 – 160 мкм.

Спиральные сверла состоят из следующих основных частей: режущей, направляющей или калибрующей, хвостовика и соединительной. Главные режущие кромки сверла прямолинейны и наклонены к оси сверла под главным углом в плане j. Режущая и калибрующая части сверла составляют её рабочую часть, на которой образованы две винтовые канавки, создающие два зуба, обеспечивающие процесс резания. На рабочей части сверла (рис. 3.1., б) имеются шесть лезвий: два главных (1 – 2 и 1/ - 2/), два вспомогательных (1 – 3 и 1/ - 3/), расположенных на калибрующей части сверла, которая служит для направления в процессе работы и является припуском на переточку, и два на перемычке (0 – 2 и 0 – 2/). Эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3 – 1, 1 – 2, 2 – 2/, 2/ - 1/, 1/ - 3/).

Для уменьшения трения об образованную поверхность отверстия и уменьшения теплообразования в процессе работы сверло на всей длине направляющей части имеет занижение по спинке с оставлением у режущей кромки ленточки шириной 0,2 – 2 мм в зависимости от диаметра сверла. Ленточки обеспечивают направление сверла в процессе резания, и только в начале, на длине, равной 0,5 значения подачи, они работают в качестве вспомогательной режущей кромки. Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику (обратная конусность 0,03 – 0,12 мм по диаметру на 100 мм длины). Размер утонения зависит от диаметра сверла.

Хвостовик служит для закрепления сверла на станке. Он с помощью цилиндрической шейки соединяется с рабочей частью сверла. Наиболее часто рабочую часть сверла изготовляют из быстрорежущей стали, а хвостовик из стали 45, 40Х. Рабочую часть и хвостовик соединяют сваркой. В промышленности используются также твердосплавные сверла. Режущую часть этих сверл оснащают пластинками твердого сплава либо твердосплавными коронками. У твердосплавных сверл малого диаметра вся рабочая часть может изготовляться из твердого сплава.

Конструктивные элементы спиральных сверл.

Зуб сверла представляет собой тело ограниченное передней и задней поверхностью.

У спиральных сверл передняя поверхность, по которой сходит стружка при обработке, является винтовой поверхностью канавки.

Углом наклона винтовой канавки w называют угол, образуемый осью сверла и касательной к винтовой линии пересечения передней поверхности сверла с цилиндрической поверхностью, ось которой совпадает с осью сверла и диаметр которой равен диаметру сверла.

Поверхность зуба сверла, обращенная к поверхности резания (поверхности, по которой происходит отделение стружки от заготовки), называется задней поверхностью. Задние поверхности воспроизводят при заточке сверл, а их формы определяют принятым методом заточки. Задние поверхности на спиральных сверлах наиболее часто затачивают по коническим, винтовым и плоским поверхностям. Линии пересечения передних и задних поверхностей сверла образуют режущую кромку. У обычных спиральных сверл прямолинейные режущие кромки и ось сверла являются скрещивающимися прямыми. Расстояние от оси сверла до режущей кромки равно половине диаметра сердцевины сверла. Угол 2j между режущими кромками, которые располагаются симметрично относительно оси сверла, называют углом при вершине.

Линия пересечения задних поверхностей обоих зубьев сверла образует поперечную режущую кромку.

Угол наклона поперечной кромки y находится между проекциями поперечной кромки и режущей кромки на плоскость, перпендикулярную к оси сверла.

Задний угол a между задней поверхностью и поверхностью резания изменяется у сверл обычно в цилиндрическом сечении, концентричном оси сверла.

Угол при вершине сверла 2j играет роль главного угла в плане. С увеличением угла при вершине сверла уменьшается активная длина режущей кромки и увеличивается толщина среза, что приводит к увеличению усилий, действующих на единицу режущих кромок, и способствует повышению интенсивности износа сверла.

Однако, при увеличении угла 2j площадь сечения среза будет неизменной, а степень деформации срезаемого слоя уменьшится. При этом падает величина суммарной составляющей главного усилия резания, действующего по направлению скорости резания, и определяющего величину крутящего момента, что благоприятно воздействует на работу такого нежесткого инструмента, как спиральное сверло. Суммарное же осевое усилие подачи сверла при увеличении угла 2j возрастает. Это объясняется изменением положения относительно оси сверла плоскости, нормальной к режущей кромке, в результате чего меньшая часть усилий, действующих на режущие кромки сверла, взаимно уравновешивается. Кроме того, передние углы на поперечной кромке с увеличением угла при вершине уменьшаются. Это ухудшает внедрение этой кромки в материал заготовки и приводит к возрастанию осевых усилий при сверлении. В результате возрастает опасность появления продольного изгиба сверла и значительных его деформаций. Опыты показывают, что при уменьшении угла 2j от 1400 до 900 осевое усилие подачи снижается на 40 – 50%, а крутящий момент увеличивается на 25 – 30%.

С увеличением угла 2j уменьшается угол между режущей кромкой и кромкой ленточки, что приводит к ухудшению теплоотвода от наиболее интенсивно изнашивающейся периферийной зоны сверла.

Угол при вершине 2j спирального сверла влияет на величины передних углов и на изменение их на режущей части, а также на направление и условия отвода стружки по винтовым канавкам. Известно, что нормальная работа сверла может иметь место тогда, когда надежно обеспечивается вывод стружки по канавкам и не наблюдается ее защемление и пакетирование.

Исследования – показывают, что увеличение угла 2j приводит к более плавному изменению передних углов вдоль режущей кромки, благоприятно отражающемся на режущей способности сверла.

Таким образом, угол при вершине сверла 2j весьма противоречиво воздействует на процесс резания и его оптимальное значение зависит от многих факторов, предопределяющих характер работы сверла.

Рекомендуемые на основании экспериментальных и производственных данных значения угла 2j при обработке заготовок из различных материалов приведены ниже.

Таблица 3.1.

| Материал обрабатываемой заготовки | Угол 2j, 0 |

| Сталь конструкционная и инструментальная | 116 – 120 |

| Сталь коррозионно – стойкая, высокопрочная, жаропрочные сплавы | 125 – 150 |

| Чугун средней твердости, бронза твердая | 90 – 100 |

| Чугун твердый | 120 – 125 |

| Латунь, алюминиевые сплавы, баббит | 130 – 140 |

| Медь | 125 |

| Пластмасса | 80 – 110 |

| Мрамор | 80 –90 |

Передний угол главных режущих кромок сверла определяется в осевом g или нормальном к режущей кромке gН сечениях. При отсутствии подточки по передней поверхности передний угол в осевом сечении для каждой точки режущей кромки зависит от угла наклона винтовой канавки, проходящей через эту точку:

,

,

где wХ – угол наклона винтовой канавки в данном сечении; tХ – радиус, на котором определяют угол наклона винтовой канавки; t - наружный радиус сверла; w - угол наклона винтовой канавки на наружном диаметре.

Как видно, угол наклона винтовых линий, расположенных на передней поверхности канавки сверла, уменьшается при приближении к оси сверла. Величины углов w для различных точек режущих кромок сверла при изменении угла наклона винтовой канавки от 15 до 600 приведены в таблице 3.2.

Таблица 3.2.

| tХ/t | w, 0 | |||

| 15 | 30 | 45 | 60 | |

| 1 | 150 | 300 | 450 | 600 |

| 0,8 | 1201/ | 24050/ | 38030/ | 540 |

| 0,6 | 9010/ | 19066/ | 30050/ | 460 |

| 0,4 | 6010/ | 130 | 21045/ | 34040/ |

| 0,2 | 304/ | 6035/ | 11015/ | 190 |

Как видно, изменение угла наклона винтовой канавки w сильно влияет на величины углов wХ на периферии.

Угол наклона винтовой канавки предопределяет величины передних углов на режущей части, особенно на периферии сверла. С увеличением угла w передний угол в исследуемой точке кромки также возрастает. Это приводит к уменьшению усилий резания, способствует лучшему отводу стружки.

Однако у сверл с большим углом наклона w винтовой канавки снижается жесткость и чрезмерно ослабляется режущая часть, что приводит к понижению стойкости. Поэтому существует оптимальное значение угла w, обеспечивающее наибольшую стойкость, необходимые передние углы, хороший отвод стружки и жесткость сверла. Оптимальное значение угла w зависит главным образом от рода обрабатываемого материала и материала инструмента. Для сверл из быстрорежущей стали при обработке латуни, мягкой бронзы, мрамора w=10 – 170, стали и чугуна w=24 –360, легких сплавов w=35 – 400. Для нормализованных сверл универсального назначения угол w колеблется от 190 для сверл диаметром 0,25 – 1,0 мм до 330 для сверл диаметром 44,5 – 80 мм.

Задний угол a является важным элементом конструкции сверла. Величина его в значительной мере влияет на стойкость инструмента. У сверл малых размеров величина заднего угла на периферии может назначаться до 200. У сверл средних размеров универсального назначения рекомендуются величины задних углов в пределах 10 – 150. При обработке особо твердых материалов высокой прочности величины задних углов снижаются до 7 – 100, а при обработке легких сплавов увеличиваются до 200.

В случае недостаточной жесткости системы СПИД и появлении вибрации приходится уменьшать задние углы до 3 – 50.

Улучшение геометрических параметров спиральных сверл.

Уменьшение передних углов при приближении к центру сверла, неблагоприятные геометрические параметры на поперечной кромке и ленточке, а также сильное изнашивание сверл при работе в месте перехода главной режущей кромки и вспомогательной приводят к необходимости улучшения их режущих свойств с помощью специальных подточек, а также применения более прогрессивных конструкций.

Для снижения неравномерной загрузки на рабочей части применяют сверла с криволинейными режущими кромками, которые могут иметь либо полностью радиусный профиль, либо радиусный профиль, сопряженный с прямолинейным участком (рис. 3.2.а).

Рис. 3.2. Методы улучшения геометрических параметров рабочей части сверла.

В виду сложности заточки таких сверл иногда заменяют криволинейную кромку ломаной, состоящей из двух участков с углом при вершине 116 – 1200, и дополнительной режущей кромкой на периферии под углом 2j/=70…750, на участке длиной 0,2 диаметра сверла (рис. 3.2, б).

Условия резания на поперечной режущей кромке улучшаются её подточкой, которая в ряде случаев совмещается с подточкой передней поверхности. На рисунке 3.2, в, г, д, е приведены основные формы подточки. Подточка, показанная на рисунке 3.2, в, облегчает сход стружки, образующейся на поперечной режущей кромке. Центральную часть поперечной кромки длиной около 0,5 мм не подтачивают. Недостатками этого вида подточки являются ее трудоемкость и снижение прочности режущей кромки. Эти недостатки снижаются при использовании для подточки фасонного круга (рис. 3.2, г). При подточке указанными способами длина поперечной кромки не изменяется. На рисунке 3.2, д показана подточка для уменьшения длины поперечной кромки без коррекции передних углов на главной режущей кромке, а на рисунке 3.2, е подточка с коррекцией передних углов, при которой возможно также создание стружколомающих порожков.

Для уменьшения трения при работе сверла кромку ленточки подтачивают на длине l1=1,5…4 мм под углом a1=6…80 с сохранением фаски ¦Н=0,1…0,3 мм (Рис. 3.2, ж). Для облегчения отвода стружки, уменьшения теплообразования в зоне резания и повышения стойкости сверла на его передней или задней поверхности делают стружкоразделительные канавки (рис. 3.2, з, и). Выполнение стружкоразделительных канавок по передней поверхности (рис. 3.2, з) более трудоемко, однако в этом случае не требуется их периодического восстановления в процессе эксплуатации.

3.2. Конструктивные особенности твердосплавных сверл.

Для сверления заготовок из чугуна, цветных металлов, пластмассы, мрамора, гранита и других неметаллических материалов применяют твердосплавные сверла. При сверлении заготовок из сталей твердосплавные сверла редко применяют из – за нестабильности работы (поломки, выкрашивания и незначительного увеличения производительности при их эксплуатации). В промышленности находят применение несколько конструктивных разновидностей твердосплавных сверл: с пластинками твердого сплава; оснащенные твердосплавными коронками; с рабочей частью, полностью изготовленной из твердого сплава.

Сверло с твердосплавной пластиной представляет собой стальной корпус с впаянной в гнездо на переднем торце пластиной твердого сплава, образующий режущую часть (рис. 3.3, а).

Рис. 3.3. Сверла твердосплавные.

Угол при вершине 2j, задние углы на режущей части твердосплавного сверла берутся такими же, как и у сверла из быстрорежущей стали. Переднюю поверхность на длине пластины твердого сплава выполняют плоской с углом наклона 6 – 80, которая плавно переходит в винтовую поверхность стружечной канавки на корпусе сверла. Угол наклона винтовой канавки рекомендуется выбирать равным 200. Для сверл, обрабатывающих сравнительно глубокие отверстия более (3 – 4)D, целесообразно увеличивать угол наклона винтовых канавок до 45 – 600.

Обратную конусность на твердосплавных сверлах делают только на длине пластины твердого сплава, благодаря чему создается на режущей части вспомогательный угол в плане j1=25/ - 30/. Корпус делают цилиндрическим с диаметром, уменьшенным на 0,2 – 0,3 мм по сравнению с диаметром сверла, измеренным в конце пластины. Уменьшение диаметра обеспечивает зазор между поверхностями отверстия и корпуса сверла, что необходимо для предотвращения приварения сверла к детали, вследствие сильного трения корпуса о стенки отверстия. Большая же величина занижения диаметра может вызвать заклинивание стружки между корпусом сверла и поверхностью отверстия.

Для уменьшения осевого усилия и улучшения геометрических параметров на режущей части твердосплавного сверла, имеющие относительно большой диаметр сердцевины, должны быть снабжены подточкой поперечной кромки с доведением ее длины до размеров 0,1 – 0,15 диаметра сверла. Подточку перемычки производят одновременно с заточкой фаски на передней поверхности, под передним углом g=0 – 50 в зависимости от обрабатываемого материала.

У рассматриваемой конструкции сверла для постановки пластины вырезается паз, и корпус становится ослабленным. Кроме того, место спая пластины и корпуса располагается очень близко от зоны резания. Наблюдаются случаи, когда при сверлении пластины твердого сплава отпаиваются. Указанных недостатков в некоторой мере лишены сверла с припаянными встык коронками из твердого сплава. У этих сверл место спая удалено из зоны резания. Поэтому они работают без размягчения места спая при напряженных режимах резания. Длина коронки берется равной (1,0 – 1,5)D сверла. В зависимости от назначения и диаметра конструкция рассматриваемых сверл может быть различной. Сверла диаметром до 6 мм при обработки неглубоких отверстий имеют твердосплавную рабочую часть, запрессованную в хвостовик (рис. 3.3, б). Применяют также сверла с напайным хвостовиком (рис. 3.3, в).

Отличительной особенностью сверл с цельнотвердосплавной рабочей частью по сравнению со сверлами из быстрорежущей стали является обратная конусность, увеличенная в 3 – 4 раза, увеличенный диаметр сердцевины, равный (0,25 – 0,35)D сверла, больший угол наклона винтовых канавок, равный 350. У этих сверл производят подточку передней поверхности, за счет чего на режущих кромках создается требуемый для сверления заданного материала передний угол и сокращается длина поперечной кромки.

У рассматриваемых сверл с твердосплавной рабочей частью место соединения сплава и корпуса удалено от зоны резания и не подвергается заметному температурному воздействию. Эти сверла имеют повышенную прочность и жесткость, обеспечивают создание более целесообразной геометрии, и их стойкость при обработке титановых сплавов, термореактивных пластмасс, закаленных сталей во много раз превышает стойкость сверл из быстрорежущих сталей.

Однако изготовление цельнотвердосплавных сверл весьма трудоемко и их необходимо применять в тех случаях, когда повышение производительности и стойкости компенсирует повышение затрат на изготовление инструмента.

Перовые сверла.

Перовые сверла имеют более простую конструкцию по сравнению со спиральными. Они применяются при обработке ступенчатых и фасонных отверстий (рис. 3.4).

Рис. 3.4. Перовые сверла.

Режущую часть этих сверл выполняют в виде пластин из быстрорежущей стали или оснащают пластинами из твердого сплава. Режущая часть имеет две режущие кромки, угол между которыми 2j принимается равным 900 при обработке мягких материалов и 1400 для обработки твердых материалов. В результате пересечения задних плоскостей обеих режущих кромок создается поперечная режущая кромка. Угол её наклона обычно равен 55 – 600.

Для уменьшения трения калибрующая часть сверла имеет фаску ¦ шириной 0,2 – 0,5 мм, вспомогательный боковой задний угол a1=5 – 80 и утонение по диаметру в пределах 0,05 – 0,1 мм на всю длину сверла.

К недостаткам перовых сверл относятся большие отрицательные передние углы, плохое направление сверла в отверстие, затруднительные условия отвода стружки, малое число переточек. Для улучшения процесса резания передняя поверхность снабжается лункой, но это приводит к соответствующему снижению прочности режущей части. Перовые сверла больших диаметров обычно изготовляют со вставной рабочей частью. Для облегчения процесса резания у сверл больших диаметров на режущих кромках делают стружкоразделительные канавки.

3.3. Сверла для глубокого сверления.

Многие детали машин имеют отверстия, длина которых превышает диаметр сверла в 5 –10 раз.

Сверление таких отверстий связано с большими трудностями, так как инструмент получается длинным и маложестким, образующаяся стружка плохо удаляется из канала, значительно сложнее подавать СОЖ в зону резания. Все это снижает режущие свойства инструмента и производительность процесса. В то же время обработанные отверстия должны быть прямолинейны и иметь малые параметры шероховатости. Эти требования к отверстию детали обусловливают конструкцию инструмента и его геометрию. Для сверления глубоких отверстий применяют различные инструменты.

В зависимости от диаметра обрабатываемого отверстия их подразделяют на инструменты сплошного сверления (D=80 мм) и инструменты кольцевого сверления (D>80 мм). Для сплошного сверления применяют сверла одностороннего резания (однокромочные) и двустороннего резания (двухкромочные), а для кольцевого – головки однорезцовые и многорезцовые. Сверла одностороннего резания бывают полукруглые (пушечные) и трубчатые (ружейные), которые, в свою очередь, подразделяются на сверла с наружным и с внутренним удалением стружки. Сверла двустороннего резания – перовые, шнековые, спиральные и эжекторные.

П  олукруглые сверла применяют для сверления глубоких отверстий диаметром до 10 мм. Их конструкция и геометрия показаны на рисунке 3.5. Сверло представляет собой круглый стержень, срезанный примерно на 0,5D. Главная режущая кромка расположена перпендикулярно к оси сверла, вспомогательная – под углом j1=100

олукруглые сверла применяют для сверления глубоких отверстий диаметром до 10 мм. Их конструкция и геометрия показаны на рисунке 3.5. Сверло представляет собой круглый стержень, срезанный примерно на 0,5D. Главная режущая кромка расположена перпендикулярно к оси сверла, вспомогательная – под углом j1=100

Рис. 3.5. Полукруглое сверло для глубокого сверления.

Вдоль сверла делается калибрующая ленточка шириной ¦=0,5 – 1 мм. Фасонная режущая кромка располагается выше оси сверла на h=0,2–0,5 мм во избежания заедания. В последнем случае образуется небольшой положительный передний угол для боковой фасонной режущей кромки.

У главной режущей кромки g=0, a=8 – 100. Сверло имеет утонение к хвостовику в пределах 0,03 – 0,06 мм на 100 мм длины. Как видно, такое сверло имеет нерациональную геометрию, создает значительные силы трения вследствие большой опорной поверхности, работает без охлаждения. Поэтому для удаления стружки и охлаждения сверла необходимо периодически процесс резания прекращать и выводить сверло из канала, в результате чего снижается производительность. В процессе работы сверло уводит, вследствие чего не обеспечивается достаточная прямолинейность отверстия.

Более совершенными сверлами глубокого сверления являются ружейные (трубчатые) сверла (рис. 3.6.). Рабочая часть может быть цельной из твердого сплава и с напаянными твердосплавными пластинами. В первом случае рабочая часть припаивается встык

|

|

|