|

Задание на курсовой проект

|

|

|

|

Рекомендации по выполнению курсового проекта

Цель курсового проекта – оценить уровень знаний и подготовки студента по вопросам, изучаемым в течение учебного семестра.

В соответствии с рабочим учебным планом выполнение курсового проекта (КП) является одним из обязательных условий для успешного изучения данной дисциплины. Курсовой проект позволяет закрепить и углубить знания по дисциплине, приобрести навыки использования материала и языков программирования, и является подтверждением того, что студент умеет применить полученные знания при решении конкретной задачи.

Вариант задания определяется по последней цифре шифра зачетной книжки. Перечень вариантов приведен в таблице 1.

Таблица 1

Перечень вариантов

| № вариант | Название технологического процесса |

| Автоматизация парокотельной установки | |

| Автомат по разливу кофе и чая | |

| Автоматизация конвейерной линии | |

| Автоматизация отопления сельскохозяйственного комплекса | |

| Кодовый замок | |

| Автоматизация вывоза опилок из строительного цеха | |

| Автоматизация процесса приготовления асфальтобетонных смесей | |

| Автоматизация вендингового аппарата | |

| Автоматизация работы сауны | |

| Автоматизация электродуговой печи | |

| Автоматизация пассажирского лифта |

Пояснительная записка КП должна быть выполнена и оформлена в соответствии с действующим внутривузовским стандартом СМК СО 1.1.02 “Правила оформления учебной документации. Общие требования к текстовым документам”. Общий объем пояснительной записки составляет 10 - 15 стр. При выполнении КП необходимо пользоваться научно-технической и справочной литературой, а также интернет-источниками.

|

|

|

Пояснительная записка КП в обязательном порядке должна содержать:

- титульный лист;

- лист с заданием;

- содержание;

- введение;

- 1 глава - Описание технологического процесса и постановка задачи КП;

- 2 глава - Разработка алгоритма управления;

- 3 глава - Разработка программного обеспечения;

- заключение;

- список использованной литературы.

Образцы титульного листа и листа задания приведены ниже

Министерство образования и науки Республики Казахстан

Карагандинский государственный технический университет

Карагандинский государственный технический университет

Кафедра АПП

КУРСОВОЙ

ПРОЕКТ

вариант № 25

по дисциплине: “Промышленные контроллеры”

Тема: «Автоматизация процесса обжига горшков»

| Принял : | |||

| ст. преп. Лисицын Д.В. | |||

| (оценка) | (фамилия, инициалы) | ||

| (подпись, дата) | |||

| Члены комиссии : | Выполнил: ст.гр.АиУ-11-4 | ||

| Хальзов А.В. | |||

| (подпись, фамилия, и.о.) | (фамилия, инициалы) | ||

| (подпись, фамилия, и.о.) | (шифр зач. книжки) |

Караганда 2015

Министерство образования и науки Республики Казахстан

Карагандинский государственный технический университет

Факультет: ФЭАТ «Утверждаю»

Кафедра: АПП Зав. кафедрой ___________

(подпись)

«» 20 г.

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

по дисциплине “Промышленные контроллеры”

Студенту: Хальзову А.В. группы: АиУ-13-4

Тема: «Автоматизация процесса обжига горшков»

Исходные данные: задание на курсовое проектирование, лекционный

материал, УМКДП, литературные источники, электронные учебники

Задание выдано: «01» октября 20 15 г.

Руководитель: ст.преп. Лисицын Д.В. подпись

Студент: Хальзов А.В. подпись

В разделе “Введение” должны быть освещены следующие вопросы:

- назначение автоматизации;

- роль промышленных контроллеров при автоматизации.

|

|

|

Глава 1 должна содержать описание технологического процесса, задачи, решаемые в курсовом проекте, перечень входных и выходных координат. Все входные и выходные координаты (входы и выходы), используемые в программе, должны быть подписаны на технологической схеме рядом с датчиками или исполнительными механизмами в соответствии с обозначениями, используемыми в программе (все датчики это входы, исполнительные механизмы - выходы).

Глава 2 посвящается разработке и описанию алгоритма управления технологическим процессом. Разработка блок-схемы алгоритма выполняется в соответствии со стандартами ГОСТ 19.002-80 и ГОСТ 19.003-80.

Глава 3 посвящается разработке программного аналога для контроллера.

В данной главе последовательно выполняются следующие задачи:

- выбор и обоснование среды программирования;

- разработка и отладка программного аналога;

- описание программы и функциональных блоков, использованных в программе.

Заключение должно содержать краткие выводы и результаты, полученные в ходе выполнения курсового проекта.

Рекомендуемая литература

1. Густав Олссон, Джангуидо Пиани. Цифровые системы автоматизации и управления. — СПб.: Невский Диалект, 2001.-557 с.: ил.

2. Петров И.В. Программируемые контроллеры. Стандартные языки и приемы прикладного проектирования. /Под ред. Проф, В.П. Дьяконова. – М.: Солон-Пресс, 2004. – 256 с.

3. Деменков Н.П. Языки программирования промышленных контроллеров: Учебное пособие / Под ред. К.А. Пупкова _ М.: изд-во МГТУ им. Н.Э.Баумана, 2004.-172с.

4. Логические модули LOGO!: Siemens. Микросистемы – 2003. – 30c.

5. Аристова, Н. И. Промышленные программно-аппаратные средства на российском рынке АСУТП: научное издание / Н.И. Аристова, А.И. Корнеева. - М.: Научтехлитиздат, 2001. - 402 с. - Загл. обл.: Промышленные программно-аппаратные средства на отечественном рынке АСУТП.

6. Гелль, П. Электронные устройства с программируемыми компонентами: пер. с фр. / П. Гелль. - М.: ДМК Пресс, 2001. - 176 с.: ил.

7. Рекомендации по выбору и применению современных средств телемеханики с программируемой логикой при модернизации энергетических объектов, ОАО "Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС". - М.: СПО ОРГРЭС, 2000. - 42 с

|

|

|

8. Сичкаренко А.В. Лабораторно-практический комплекс (ЛПК) «LOGO!».КарГТУ, кафедра АПП.: 2005 – 118с.

Вариант 1. Автоматизация парокотельной установки

На рисунке 1 представлена технологическая схема парокотельной установки.

Рисунок 1- Технологическая схема установки

Суть работы парокотельной установки заключается в следующем: в топке сжигается топливо, котел с водой нагревается, вода переходит в парообразное состояние и при достижении определенной температуры подается потребителю.

Топливо (горючий газ) нагнетается в топку с помощью компрессора К1. Задвижкой З3 перекрывают трубопровод для подачи топлива. Управление задвижкой З3 и компрессором К1 должно осуществляться одновременно.

Уровень воды в котле контролируется с помощью трех датчиков: ВУ (верхний уровень); НУ1 (предупредительный нижний уровень); НУ2 (аварийный нижний уровень). Для начала работы установки необходимо, чтобы в котле было достаточное количество воды (выше уровень НУ2). В рабочем состоянии уровень воды в котле может изменяться, но при этом он не должен быть ниже уровня датчика НУ2 и выше - ВУ. При снижении уровня воды ниже НУ1 должна открыться задвижка З.1 и включиться насос Н1, отключается насос Н1 и закрывается задвижка З.1 только после достижения верхнего уровня ВУ. Если уровень воды в котле ниже НУ2 (это значит, что воды в котле совсем мало), то разжигать топку категорически запрещается (это может привести к поломке оборудования), должна сработать аварийная сигнализация.

Если уровень воды находится в рабочем диапазоне, происходит розжиг топки – открывается задвижка З.3, включаются компрессоры К1 и в течение 5 секунд срабатывает запальное устройство (запальное устройство должно срабатывать в начале каждого розжига). Считается, что если топливо подается в топку, то за 5 секунд огонь в топке должен успеть разгореться. Контроль за пламенем осуществляется с помощью датчика пламени ДП. Если по какой-либо причине пламя гаснет (или не разгорается), то подача топлива автоматически должна прекратиться, происходит аварийная остановка, срабатывает аварийная сигнализация. Если розжиг успешно произошел, установка продолжает работать.

|

|

|

Температура в котле измеряется с помощью ДТ (датчика температуры). При достижении температуры 200 0С задвижка З.2 открывается и происходит подача пара потребителю, при снижении температуры ниже 1500С задвижка З.2 закрывается и подача пара прекращается. При превышении температуры в котле выше 250 0С горение топлива в топке должно прекратиться (подача топлива в топку прекращается, задвижка З.3 закрывается, компрессор К1 выключается). При снижении температуры до 200 0С возобновляется подача топлива (компрессор К1 включается, задвижка З.3 открывается), срабатывает запальной устройство (в течение 5 секунд) и процесс подогрева котла продолжается.

Для предотвращения аварийных ситуаций необходимо контролировать давление в топке, для регистрации давления используется датчик давления (ДД). При превышении давления в топке выше допустимого (например, 500 у.е.) закрывается задвижка З.3, выключаются компрессор К1, а задвижка З.4 открывается (задвижка З.4 обеспечивает вывод излишних продуктов горения из топки). При снижении давления до нормального значения (например, 300 у.е.) задвижка З.4 закрывается, возобновляется подача топлива (компрессор К1 включается, задвижка З.3 открывается), срабатывает запальной устройство (в течение 5 секунд) и процесс подогрева котла продолжается.

При выдачи сигнала “Авария” (кнопкой “Alarm” или системой автоматического управления, когда уровень воды в котле недопустимо низкий или когда самопроизвольно гаснет или не разгорается пламя) всё должно быть выключено, все задвижки закрыться и сработать сигнализация “Авария”.

В таблице 1 приведены используемые входные и выходные сигналы.

Таблица 1

Входные и выходные сигналы

| Наименование сигнала | Наименование датчика или исполнительного механизма | Тип сигнала | Примечание |

| 1. Сигнал на включение установки | тумблер «Вкл/Выкл установки» на пульте управления | дискретный входной сигнал | с фиксацией |

| 2. Сигнал с датчика верхнего уровня в котле | датчик ВУ | дискретный входной сигнал | с фиксацией, становится активным при достижении и превышении заданного уровня |

| 3. Сигнал предупреждения о снижении уровне воды в котле | датчик нижнего уровня в котле НУ1 | дискретный входной сигнал | с фиксацией, становится активным при снижении уровня ниже заданного значения |

| 4. Аварийный сигнал о низком уровне в котле | датчик нижнего уровня в котле НУ2 | дискретный входной сигнал | с фиксацией, становится активным при снижении уровня ниже заданного значения |

| 5. Сигнал с датчика температуры в котле | датчик температуры пара в котле (ДТ) | аналоговый входной сигнал | |

| 6. Сигнал “Авария” с пульта управления | кнопка “Alarm” | дискретный входной сигнал | без фиксации |

| 7. Сигнал с датчика давления в топке | датчик давления в топке ДД | аналоговый входной сигнал | с фиксацией |

| 8. Сигнал с датчика пламени | датчик пламени в топке | дискретный входной сигнал | с фиксацией |

| 9. Сигнал на включение запального устройства | запальное устройство | дискретный выходной сигнал | |

| 10. Сигнал на открытие задвижек для подачи топлива в топку | задвижка З.3 | дискретный выходной сигнал | |

| 11. Сигнал на включение компрессоров для подачи топлива в топку | компрессор К1 | дискретный выходной сигнал | |

| 12. Сигнал на подачу воды в котёл | задвижки З.1, насос Н1 | дискретный выходной сигнал | |

| 13. Сигнал на стравливание излишнего давления в топке | задвижки З.4 | дискретный выходной сигнал | |

| 14. Сигнал на подачу пара потребителю | задвижки З.2 | дискретный выходной сигнал | |

| 15. Сигнал на включение сигнализации “Авария” | свето-звуковое сигнализирующее устройство “Авария” | дискретный выходной сигнал | периодическое включение и выключение выхода с частотой 1 Гц |

|

|

|

Вариант 2. Автомат по разливу кофе и чая

Автомат предназначен для приготовления и разлива горячих напитков.

Технологическая схема автомата представлена на рисунке 2.

Рисунок 2 – Технологическая схема автомата по разливу кофе и чая

Резервуар №1 предназначен для запаса холодной воды, резервуар №2 –для подогрева воды, резервуар №3 –для концентрата кофе, резервуар №4 – для концентрата чая

Автомат включается тумблером “Вкл./Выкл.”

С помощью кнопок “Чай” или “Кофе” осуществляется заказ напитков.

Автомат работает следующим образом.

После включения автомата происходит проверка уровня воды в резервуаре №2, концентрата кофе в резервуаре №3 и концентрата чая в резервуаре №4.

В резервуаре №2 установлено три датчика уровня: ДУ1, ДУ2 и ДУ3.

Срабатывание датчика ДУ3 говорит о том, что воды в резервуаре совсем мало, включать нагревательный элемент при таком количестве воды нельзя (произойдет перегрев и авария), включается сигнализация “Кончилась горячая вода”.

Датчик ДУ2 предупреждает аварийное понижение уровня воды в резервуаре, при срабатывании этого датчика должен открыться клапан К1 и произойти пополнение водой из резервуара №1. Пополнение водой должно происходить до тех пор пока не сработает датчик верхнего уровня ДУ1, при срабатывании датчика ДУ1 клапан К1 должен закрыться.

Если уровень воды в резервуаре №2 находится в допустимых пределах (в любой точке от уровня ДУ2 до уровня ДУ1), то с помощью нагревательного элемента (НЭ) происходит подогрев воды. НЭ выключается, если температура воды достигает 95 градусов, повторное включение НЭ происходит при снижении температуры до 90 градусов.

Контроль за температурой воды в резервуаре №2 осуществляется с помощью датчика температуры ДТ1. Если температура воды в резервуаре №2 менее 90 градусов заказы не выполняются (пока вода не нагреется) – происходит сигнализация “Автомат не готов”.

Датчик уровня ДУ4 контролирует наличие концентрата кофе в резервуаре № 3. Если срабатывает датчик уровня ДУ4 это говорит о том, что концентрата кофе в резервуаре недостаточно (кофе не будет). При этом должна сработать сигнализация “кончился концентрат кофе”.

Датчик уровня ДУ5 контролирует наличие концентрата чая в резервуаре № 4. Если срабатывает датчик уровня ДУ5 это говорит о том, что концентрата чая в резервуаре недостаточно (чая не будет). При этом должна сработать сигнализация “кончился концентрат чая”.

Датчик ДПС (датчик присутствия стакана) контролирует наличие стакана в окне раздачи. Пока в окне нет стакана, заказ не выполняется.

В зависимости от того, что заказал потребитель чай или кофе, нажав кнопку на панели заказа («Кофе» или «Чай»), открывается клапан К2 или К3 и происходит разлив некоторого количества (в течение 3 сек) концентрата чая или концентрата кофе.

После того, как нужный концентрат в стакан налит открывается клапан К4 и в стакан добавляется горячая вода (в течение 10 сек.). После этого напиток считается готовым и осуществляется соответствующая сигнализация (загорается и мигает надпись “Заказ готов”).

В таблице 2 приведены используемые входные и выходные сигналы.

Таблица 2

Входные и выходные сигналы

| Наименование сигнала | Наименование датчика или исполнительного механизма | Тип сигнала | Примечание |

| 1. Сигнал на включение автомата | тумблер «Вкл/Выкл» на пульте управления | дискретный входной сигнал | тумблер с фиксацией |

| 2. Сигнал с датчика верхнего уровня воды в резервуаре №2 | датчик верхнего уровняДУ1 | дискретный входной сигнал | становится активным при достижении и превышении заданного уровня |

| 3. Сигнал предупреждения о снижении уровне воды в резервуаре №2 | предупредительный датчик нижнего уровня ДУ2 | дискретный входной сигнал | становится активным при снижении уровня ниже заданного значения |

| 4. Сигнал об аварийном низком уровне воды в резервуаре №2 | датчик аварийного нижнего уровня ДУ2 | дискретный входной сигнал | становится активным при снижении уровня ниже заданного значения |

| 5. Сигнал с датчика температуры воды в резервуаре №2 | датчик температуры пара в котле (ДТ) | аналоговый входной сигнал | |

| 6. Сигнал на открытие клапана подачи холодной воды К1 | клапан К1подачи холодной воды из резервуара №1 в резервуар №2 | дискретный выходной сигнал | |

| 7. Сигнал на включение нагревательного элемента (НЭ) | нагревательный элемент НЭ в резервуаре №2 | дискретный выходной сигнал | |

| 8. Аварийный сигнал о низком уровне концентрата кофе в резервуаре №3 | датчик нижнего уровня ДУ4 | дискретный входной сигнал | становится активным при снижении уровня ниже заданного значения |

| 9. Аварийный сигнал о низком уровне концентрата чая в резервуаре №3 | датчик нижнего уровня ДУ5 | дискретный входной сигнал | становится активным при снижении уровня ниже заданного значения |

| 10. Сигнал о наличии стакана в окне ожидания заказа | датчик присутствия стакана ДПС в окне | дискретный входной сигнал | |

| 11. Сигнал о заказе кофе | кнопка “Кофе” на панели заказа | дискретный входной сигнал | без фиксации |

| 12. Сигнал о заказе чая | кнопка “Чай” на панели заказа | дискретный входной сигнал | без фиксации |

| 13. Сигнал на открытие клапана подачи концентрата кофе К2 | клапан К2подачи концентрата кофе в стакан | дискретный выходной сигнал | |

| 14. Сигнал на открытие клапана подачи концентрата чая К3 | клапан подачи концентрата чая К3 в стакан | дискретный выходной сигнал | |

| 15. Сигнал на открытие клапана подачи горячей воды К4 | клапан подачи горячей воды К4 в стакан | дискретный выходной сигнал | |

| 16. Сигнал на включение сигнализации “Заказ готов” | сигнальная надпись “Заказ готов” | дискретный выходной сигнал | лампа просто горит |

| 17. Сигнал на включение сигнализации “Кончился концентрат кофе ” | лампа индикации “Кончился концентрат кофе” | дискретный выходной сигнал | периодическое мигание с частотой 1 Гц |

| 18. Сигнал на включение сигнализации “Кончился концентрат чая ” | лампа индикации “Кончился концентрат чая” | дискретный выходной сигнал | периодическое мигание с частотой 1 Гц |

| 19. Сигнал на включение сигнализации “Кончилась горячая вода” | лампа индикации “Кончился концентрат чая” | дискретный выходной сигнал | периодическое мигание с частотой 1 Гц |

| 20. Сигнал на включение сигнализации “Автомат не готов” | лампа индикации “Автомат не готов” | дискретный выходной сигнал | периодическое мигание с частотой 1 Гц |

Вариант 3. Автоматизация конвейерной линии

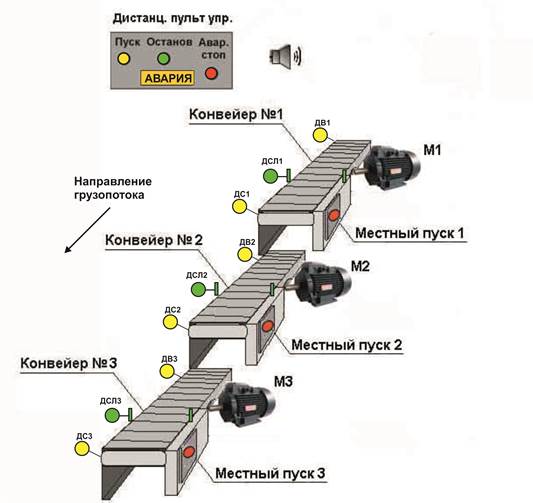

На рисунке 3 представлена схема технологического процесса.

Рисунок 3 – Технологическая схема.

Конвейерная линия состоит из 3-х лент (первый, второй и третий конвейер).

Запуск и остановка конвейерной линии осуществляется с дистанционного пульта управлений. На дистанционном пульте управления располагаются кнопки «Пуск» (штатный режим запуска линии), «Останов» (штатный режим остановки линии) и «Аварийный стоп» (мгновенная остановка всех конвейеров). Сигналы с этих кнопок отправляются в контроллер, который их обрабатывает и выдает соответствующие команды на органы управления (приводы конвейеров) и соответствующую сигнализацию.

Описание работы линии.

Очередность включения конвейеров осуществляется в направлении обратном грузопотоку. При нажатии кнопки «Пуск» осуществляется подача звукового (предупредительного) сигнала. Сигнал продолжается 5 секунд, затем происходит пуск третьего конвейера (сигнал не выключается и продолжает звучать), после запуска третьего конвейера через 5 секунд происходит пуск второго (сигнал продолжает звучать). Еще через 5 секунд после запуска второго конвейера запускается первый. После запуска всех конвейеров звуковой сигнал прекращается.

Аварийная остановка происходит в следующих случаях:

- если при запуске конвейер не набрал в течение 5 секунд заданной скорости, например 3 у.е. (показания датчиков скорости ДС не увеличились до 3-х);

- если при работе скорость ленты какого-либо конвейера снизилась ниже допустимой (ниже 3 у.е.);

- при превышении допустимого веса транспортируемого материала в местах перегрузки (показания датчика веса превысили допустимое значение, например 5 у.е. (показания датчиков веса ДВ);

- если происходит сход ленты на любом конвейере (показания датчика ДСЛ);

- при нажатии кнопки «Аварийный стоп» на дистанционном пульте управления.

При аварийной остановке линии происходит одновременная остановка всех конвейеров, а на пульте дистанционного управления начинает мигать световая сигнализация «Авария».

После устранения аварии при повторным нажатии на кнопку «Пуск» линия перезапускается (происходит повторный режим штатного запуска).

На каждой конвейерной ленте предусмотрено местное управление – кнопка местный пуск. Местный пуск необходим для включения привода в неавтоматическом (ручном) режиме. Местный пуск предназначен для включения привода одной конкретной ленты, когда линия еще не была запущена (или уже остановлена) или когда произошла авария. Пока нажата кнопка «Местный пуск» - конвейер прокручивает ленту. Как только кнопка отпускается, конвейер останавливается.

Штатный режим остановки линии происходит при нажатии кнопки «Останов» на дистанционном пульте управления. Очередность выключения конвейеров осуществляется в направлении соответствующем направлению грузопотоку (сначала останавливается первый конвейер, через 5 секунд - второй конвейер, еще через 5 секунд – третий конвейер).

В таблице 3 приведены используемые входные и выходные сигналы.

Таблица 3

Входные и выходные сигналы

| Наименование сигнала | Наименование датчика или исполнительного механизма | Тип сигнала | Примечание |

| 1. Сигнал на штатный запуск линии | кнопка «Пуск» на пульте управления | дискретный входной сигнал | кнопка без фиксации |

| 2. Сигнал на штатную остановку линии | кнопка «Останов» на пульте управления | дискретный входной сигнал | кнопка без фиксации |

| 3. Сигнал на аварийную остановку линии | кнопка «Аварийный стоп» на дистанционном пульте управления | дискретный входной сигнал | кнопка без фиксации |

| 4. Сигнал на местный пуск конвейера №1 | кнопка «Местный пуск 1» на пульте управления первого конвейера | дискретный входной сигнал | кнопка без фиксации |

| 5. Сигнал на местный пуск конвейера №2 | кнопка «Местный пуск 2» на пульте управления первого конвейера | дискретный входной сигнал | кнопка без фиксации |

| 6. Сигнал на местный пуск конвейера №3 | кнопка «Местный пуск 3» на пульте управления первого конвейера | дискретный входной сигнал | кнопка без фиксации |

| 7. Сигнал с датчика скорости первого конвейера | датчик скорости ленты первого конвейера ДС1 | аналоговый входной сигнал | |

| 8. Сигнал с датчика скорости второго конвейера | датчик скорости ленты первого конвейера ДС2 | аналоговый входной сигнал | |

| 9. Сигнал с датчика скорости второго конвейера | датчик скорости ленты первого конвейера ДС3 | аналоговый входной сигнал | |

| 10. Сигнал с датчика веса первого конвейера | датчик веса первого конвейера ДС1 | аналоговый входной сигнал | |

| 11. Сигнал с датчика веса второго конвейера | датчик веса второго конвейера ДС2 | аналоговый входной сигнал | |

| 12. Сигнал с датчика веса третьего конвейера | датчик веса третьего конвейера ДС3 | аналоговый входной сигнал | |

| 13. Сигнал с датчика схода ленты на конвейере №1 | датчик ДСЛ1 | дискретный входной сигнал | с фиксацией |

| 14. Сигнал с датчика схода ленты на конвейере №2 | датчик ДСЛ2 | дискретный входной сигнал | с фиксацией |

| 15. Сигнал с датчика схода ленты на конвейере №2 | датчик ДСЛ3 | дискретный входной сигнал | с фиксацией |

| 16. Сигнал на включение звукового сигнализатора | звуковой оповеститель | дискретный выходной сигнал | |

| 17. Сигнал на включение аварийной сигнализации | световая сигнализация “Авария” | дискретный выходной сигнал | |

| 18. Сигнал на включение первого конвейера | приводной двигатель первого конвейера М1 | дискретный выходной сигнал | |

| 19. Сигнал на включение второго конвейера | приводной двигатель второго конвейера М2 | дискретный выходной сигнал | |

| 20. Сигнал на включение двигателя М3 третьего конвейера | приводной двигатель второго конвейера М2 | дискретный выходной сигнал |

Вариант 4. Автоматизация отопления сельскохозяйственного комплекса

Отопление помещений с/х комплекса водяное. Технологическая схема системы отопления с/х комплекса представлена на рисунке 4.

Рисунок 4 – Технологическая схема системы отопления

Поддержание необходимой температуры в помещениях происходит посредством прохождением горячей воды через радиаторы отопления.

Контроль температуры в помещениях осуществляется с помощью датчиков ДТ1, ДТ2 и ДТ3.

Технологическая вода подогревается в котле с помощью газовой горелки.

Уровень воды в котле контролируется с помощью трех датчиков уровня: ВУ (верхний уровень); НУп (предупредительный нижний уровень); НУа (аварийный нижний уровень). Для функционирования системы отопления необходимо чтобы в котле было достаточное количество воды (не ниже уровень НУа). В рабочем состоянии уровень воды в котле может изменяться, но при этом не должен быть ниже уровня датчика НУа и выше - ВУ. При снижении уровня воды в котле ниже НУп необходимо добавить воды из накопительного резервуара, должна открыться задвижка З1 и включиться насос Н1, отключается насос Н1 и закрывается задвижка З1 только после достижения верхнего уровня ВУ. Если уровень воды в котле опускается ниже НУа (это значит, что воды в котле совсем мало), включать горелку категорически запрещается (это может привести к поломке оборудования), должна сработать аварийная сигнализация “НУ в КОТЛЕ!”.

Если уровень воды в котле находится в рабочем диапазоне (от НУп до ВУ), происходит включение горелки, идет подогрев воды.

Температура в котле измеряется с помощью ДТ4 (датчика температуры).

При достижении температуры 600С и выше воду из котла можно использовать для обогрева помещений. Если температура воды в котле ниже 600С, то подавать такую воду в систему отопления не следует, должна сработать сигнализация “Температура в котле < 600С ”, вода в системе отопления помещений при этом должна циркулировать по “малому кругу” независимо от температуры в помещениях (задвижки З2, З3, З4 закрыты, насосы Н2, Н3, Н4 включены.

При превышении температуры воды в котле выше 900С горелку следует отключить. При снижении температуры до 800С работа горелки возобновляеться.

Температура воздуха в хоз. помещениях №1, №2 и №3 измеряется с помощью датчиков температуры ДТ1, ДТ2 и ДТ3. В хоз. помещениях необходимо поддерживаться температурный режим – от 180С до 24 0С. Процесс поддержания температуры в помещениях происходит по одинаковому принципу.

Рассмотрим работу системы отопления на примере хоз. помещения №1.

Если температура в помещении соответствует заданному диапазону, то вода в системе циркулирует по “малому кругу”, задвижки З2.1 и З2.2 закрыты, а насос Н2 включен. Если температура в помещении становится ниже требуемой (нижняя граница диапазона 18 0С), задвижки З2.1 и З2.2 открываются, а насос Н2 отключается, задвижка З5 открывается, насос Н5 включается. Таким образом, холодная вода из системы вытесняется горячей водой из котла. При достижении необходимой температуры в помещении (верхняя граница диапазона 240С) задвижки З2.1 и З2.2 закрываются, включается циркуляционный насос Н2, насос Н5 отключается, задвижка З5 закрывается. Поддержание температурного режима в остальных помещениях (хоз. помещение №2 и №3) осуществляется аналогичным образом.

В таблице 4 приведены используемые входные и выходные сигналы.

Таблица 4

Входные и выходные сигналы

| Наименование сигнала | Наименование датчика или исполнительного механизма | Тип сигнала | Примечание |

| 1. Сигнал на включение системы отопление | кнопка «Пуск» на пульте управления | дискретный входной сигнал | кнопка без фиксации |

| 2. Сигнал на отключение системы отопление | кнопка «Стоп» на пульте управления | дискретный входной сигнал | кнопка без фиксации |

| 3. Сигнал с датчика верхнего уровня воды в котле | датчик верхнего уровня ВУ | дискретный входной сигнал | становится активным при достижении и превышении заданного уровня |

| 4. Сигнал предупреждения о снижении уровне воды в котле | датчик нижнего уровня НУп | дискретный входной сигнал | становится активным при снижении уровня ниже заданного |

| 5. Cигнал об аварийном низком уровне воды в котле | датчик аварийного нижнего уровня НУа | дискретный входной сигнал | становится активным при снижении уровня ниже заданного |

| 6. Сигнал с датчика температуры воды в котле | датчик температуры воды в котле (ДТ4) | аналоговый входной сигнал | |

| 7. Сигнал с датчика температуры воздуха в помещении №1 | датчик температуры воды в котле (ДТ1) | аналоговый входной сигнал | |

| 8. Сигнал с датчика температуры воздуха в помещении №2 | датчик температуры воды в котле (ДТ2) | аналоговый входной сигнал | |

| 9. Сигнал с датчика температуры воздуха в помещении №3 | датчик температуры воды в котле (ДТ3) | аналоговый входной сигнал | |

| 10. Сигнал на подачу воды из накопительного резервуара в котел | задвижка З1и насос Н1 | дискретный выходной сигнал | включаются и выключаются одновременно |

| 11. Сигнал на подачу горячей воды из котла в систему | задвижка З5 и насос Н5 | дискретный выходной сигнал | включаются одновременно, работают до тех пор пока во всех 3-х помещениях не установится заданная температура. |

| 12. Сигнал включение циркуляции воды в системе отопления помещения №1 по малому кругу | насос Н2 и задвижки З2.1, З2.2 | дискретный выходной сигнал | когда насос Н2 включается задвижки З2.1, З2.2 закрываются и, наоборот (насос выключается задвижки открываются) |

| 13. Сигнал включение циркуляции воды в системе отопления помещения №2 по малому кругу | насос Н3 и задвижки З3.1, З3.2 | дискретный выходной сигнал | когда насос Н3 включается задвижки З3.1, З3.2 закрываются и, наоборот |

| 14. Сигнал включение циркуляции воды в системе отопления помещения №3 по малому кругу | насос Н4 и задвижки З4.1, З4.2 | дискретный выходной сигнал | когда насос Н4 включается задвижки З4.1, З4.2 закрываются и, наоборот |

| 15. Сигнал включение горелки | горелка | дискретный выходной сигнал | |

| 16. Сигнал на включение сигнализации об аварийном низком уровне в котле | лампа индикации “НУ в КОТЛЕ” | дискретный выходной сигнал | периодическое мигание с частотой 1 Гц |

| 17. Сигнал на включение сигнализации о низкой температуре в котле | лампа индикации “Температура в котле < 600C” | дискретный выходной сигнал | периодическое мигание с частотой 1 Гц |

Вариант 5 Кодовый замок

Кодовый замок, установленный на подъездной двери, состоит из наружного пульта, блока управления и электромагнита (запирающего устройства).

Внешний вид пульта представлен на рисунке 5. На пульте располагается 12 кнопок с цифрами (от 0 до 9, одна кнопка с надписью “C” (сброс) и одна кнопка с надписью “В” (ввод), а так же звуковая сигнализация (акустический динамик), световая индикация ввода (после ввода первой цифры загорается первый индикатор, после ввода второй цифры – второй и т.д.) и световая сигнализация (светодиодные надписи “GO” и “STOP”).

На самой двери установлен мощный электромагнит, который удерживает дверь в закрытом состоянии.

Кодовый замок работает следующим образом.

Для открытия замка необходимо набрать секретный код – последовательность из 3-х цифр *.

Одновременное нажатие нескольких кнопок не допускается. Кнопки должны быть нажаты последовательно одна за другой. Интервал времени между нажатиями на кнопки не должен превышать 5 секунд. Если интервал времени межд

|

|

|