|

Неразрушающий контроль - косвенное определение свойств и характеристик материалов

|

|

|

|

-метод проникающих сред, основанный на регистрации индикаторных жидкостей или газов, находящихся в материале конструкции;

- механические методы испытаний, связанные с анализом местных разрушений, а также изучением поведения объектов в резонансном состоянии (методы скалывания ребра, отрыва со скалыванием, упругого отскока, ударного импульса, пластических деформаций); неразрушающее определение прочности бетона чаще всего выполняется с помощью данных методов;

- акустические методы - определение параметров упругих колебаний с помощью ультразвуковой нагрузки и регистрацией эффектов акустоэмиссии;

- магнитные методы испытаний (индукционный, магнитопорошковый и т.д.);

- радиационные испытания -использование нейтронов и радиоизотопов;

- радиоволновые методы, построенные на эффекте распростр. высококачеств. и сверхчастотных колебаний в излучаемых объектах;

- электрические методы, основанные на оценке электроемкости, электроиндуктивности и электросопротивления изучаемого объекта.

Определение твердости Твердость однородных каменных мат-лов опр. по шкале твердости Мооса,кот. сост из 10 эталонов твёрдости: тальк — 1; гипс — 2; кальцит — 3; флюорит — 4; апатит — 5; ортоклаз — 6; кварц — 7; топаз — 8; корунд — 9; алмаз — 10.

Для опред тверд. древесины, стали и бетона в обр. вдавливают стальн. шарик под определен. нагрузкой и опред. глубину вдавливания.

Определение истираемости Истир. мат-лов в лабораторных усл. опред. на кругах истирания. Главной частью машины является чугунный вращ-ся круг, к кот. под определ. давлением прижимают кубики или цилиндры из испытуемого материала. На движущийся круг подсыпают абразив. При испытании число оборотов круга устан-ся таким, чтобы путь истирания имел определенную длину.

|

|

|

Сопротивление удару Для испытания мат-лов на удар примен. спец. приборы — копры. Образец испытываемого материала устанавливают на песчаное основание у направляющих плоскостей. Гиря, подвешен. на определенной высоте от поверхн. испытуемого образца, сбрас-ся на него до разрушения образца (до появления первой трещины).

35. Сварные соединения и швы в металлических конструкциях

Сварные соединения могут быть:

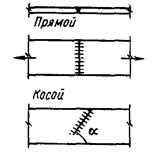

1) встык – свариваемые детали приставляются одна к другой встык, и место их соединения проплавляется сварным швом;

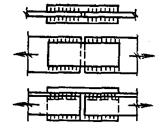

2) внахлестку – одна деталь накладывается на другую и приваривается по отдельным граням или по всему контуру соединения;

3) комбинированные – детали свариваются встык и для усиления привариваются накладки внахлестку.

Сварные швы в соединениях подразделяются по ряду признаков:

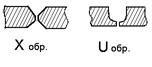

1) по конструкции шва –на стыковые и угловые. Если усилие действует вдоль углового шва, он называется фланговым, если поперек то лобовым;

2) по назначению – на рабочие (передающие усилия) и конструктивные (связующие);

3) по положению в пространстве при их выполнении – на нижние, вертикальные и потолочные;

4) по протяженности – насплошные и прерывистые;

5) по числу слоев, накладываемых при сварке – на однослойные(однопроходные) и многослойные (многопроходные);

6) по месту производства – назаводские и монтажные;

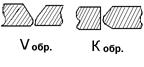

7) по форме шва при сварке с обработанными кромками –на V-образные, Х-образные, К-образные и U-образные.

| Стыковые | Угловые | Комбинированный | |

| Фланговые | Лобовые | ||

|

|

|

|

|

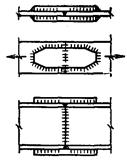

Обработка кромок под сварку

Обработка кромок под сварку

|

Кромки свариваемых изделий обрабатывают при больших толщинах металла для возможности выполнения монолитного соединения.

В процессе сварки под действием неравномерного нагрева и охлаждения металла в свариваемом изделии возникают внутренние сварочные напряжения и деформации. Сварочные напряжения изменяют напряженное состояние конструкции, возникающее от внешней нагрузки, создают плоскостное или объемное напряженное состояние, способствующее появлению хрупкости в металле. Сварочные напряжения могут быть настолько большими, что вызывают разрушение металла шва или конструкции, особенно при неправильном конструктивном решении соединения. Сварочные деформации вызывают искривление и коробление от дельных элементов конструкции и изделия в целом. Особенно большие и опасные сварочные напряжения возникают при сварке встык деталей, закрепленных от свободных перемещений. Сварочные напряжения вызывают продольную и поперечную усадку швов. Усадка швов происходит всегда «на себя» (к центру шва).

|

|

|

Наиболее неблагоприятна поперечная усадка, величина которой примерно в 10 раз больше продольной. Остаточные напряжения сварной конструкции складываются с напряжениями от внешней нагрузки. Сварочные напряжения в настоящее время расчетом не учитывают. Основанием для этого служат пластические свойства металла: напряжения при достижении предела текучести  не увеличиваются, и происходит их выравнивание.

не увеличиваются, и происходит их выравнивание.

36. Электроды для ручной электродуговой сварки.

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Сва́рочный электро́д — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды.

Сварка плавящимся электродом: дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Плавящиеся электроды изготовляют из сварочной проволоки, которая согласно ГОСТ 2246—70[5] разделяется на углеродистую, легированную и высоколегированную. Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

|

|

|

Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80[4] "Электроды вольфрамовые сварочные неплавящиеся", синтетический графит или электротехнический уголь.

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75[11]

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, некоторым сварочно-технологическим характеристикам.

Виды электродов по назначению:

для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75);

для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75);

для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75);

для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75);

для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75).

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по типу покрытия:

с кислым покрытием (А);

с основным покрытием (Б);

с целлюлозным покрытием (Ц);

с рутиловым покрытием (Р);

с покрытием смешанного вида (с двойным буквенным обозначением);

с прочими видами покрытий (П).

Виды электродов по допустимым пространственным положениям сварки или наплавки:

для сварки во всех положениях с условным обозначением 1;

для сварки во всех положениях, кроме вертикального сверху вниз, — 2;

для положений нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

для нижнего и нижнего в лодочку — 4.

|

|

|