|

Глава 3. Разработка рекомендаций по добыче метана с использованием сепоратора сцв-7

|

|

|

|

В настоящее время существует несколько методов добычи метана из угольных пластов.

Первый из них — дегазация угольных шахт, снижающая объемы выделения метана в горные выработки и обеспечивающая безопасность работ в метанообильных шахтах. В этом случае каптированный газ с разной концентрацией метана является попутным полезным ископаемым, снижающим себестоимость угля. Содержание метана в шахтном газе колеблется от 10 до 98%.

В случае использования каптируемого шахтного газа необходимо предусмотреть отделение метана от воздуха, для чего могут быть использованы сорбционные и кристаллизационные процессы. В этом случае добываемый газ называется шахтным метаном.

Вторым методом добычи метана из угольных пластов является добыча вне полей действующих шахт путем бурения с поверхности специальных скважин с применением искусственных методов повышения газопроницаемости угольных пластов. В этом случае газ, извлекаемый из угольных пластов (вне зон влияния горных работ) по технологиям углегазового промысла, представлен, в основном, метаном (95–98%) с примесью азота (3–5%) и диоксида углерода (1–3%). Последнее направление является весьма перспективным методом получения газа с высоким стабильным содержанием метана для широкого применения в народном хозяйстве. В этом случае добываемый газ называется угольным метаном.

Кстати, по своему составу газ, полученный данным способом, зачастую лучше природного газа, так как содержит меньше примесей и состоит, в основном, из чистого метана.

Третьим методом добычи шахтного метана является добыча из закрытых шахт. Таким способом добывается метан в угольных бассейнах Нор-Па-де-Кале (Франция), Эно (Бельгия) и Остравско-Карвинском (Чехия). Из закрытых шахт добывается газ, содержащий от 50 до 80% метана, что позволяет использовать его на ТЭС и ТЭЦ.

|

|

|

В последнее время активно обсуждается еще один метод добычи шахтного метана — комбинированный. Дело в том, что, по мнению специалистов, для того, чтобы дегазация шахт была действенным способом борьбы за безопасность труда горняков, ее необходимо проводить предварительно, перед пуском шахты, а не во время ее работы. Предполагается, что в таком случае удастся откачать до 70% объема газа метана в шахте. Поэтому сначала в пласт будут буриться скважины для извлечения метана, а через несколько лет на этих участках начнется добыча угля.

Масштабная добыча метана уже ведется в США, где создана и действует целая отрасль промышленности по добыче газа из угольных пластов. Например, в США за 10 лет добыча угольного метана из специальных скважин возросла до 60 млрд куб. м/год. [10]

В США за последние годы добыча метана стала важным элементом газодобывающего производства. В этой отрасли работает около 200 американских фирм. В настоящее время в США разработана и внедрена технология извлечения из угольных пластов до 80% содержащегося в них метана. Такая степень извлечения достигается пневмо- и гидродинамическим (с помощью воды, пульпы или специальных растворов) воздействием на пласты, стимулирующим повышенную газоотдачу углей.

В последние годы начаты интенсивные работы по извлечению метана в Австралии, Китае, Канаде, Польше, Германии и Великобритании.

В Австралии технологии извлечения газа на шахтах и вне горных предприятий разрабатывались параллельно с США, и некоторые компании успешно ведут разработку метана уже с середины 1990-х гг. Добыча метана ведется горизонтальными скважинами, пробуренными по пласту на расстояние до 1500 м; газ поступает на очистительную фабрику, где в соответствии с техническими требованиями обезвоживается, фильтруется, сжимается и далее по газопроводу высокого давления поступает в ряд населенных пунктов.

|

|

|

В Китае ресурсы метана угольных пластов составляют до 35 трлн куб. м. Интерес к извлечению метана из угольных пластов стал здесь проявляться в начале 1990-х гг. За прошедшие 10 лет китайскими и иностранными специалистами пробурено более 100 опытных скважин на территории угольных бассейнов в восточной части страны. В настоящее время объем добычи метана в Китае составляет около 5 млрд куб. м. Однако к 2010 г. планируется увеличить годовую добычу до 10 млрд куб. м.

В Канаде начались экспериментальные работы по извлечению метана на участке Паллисер в провинции Альберта. Канадский газовый комитет прогнозирует, что метан угольных пластов, ресурсы которого составляют около 8 трлн куб. м (тогда как ресурсы традиционного газа в стране — 5 трлн куб. м), в будущем станет основным видом добываемого газа в ряде районов Канады.

В Великобритании известная компания Coalgas Ltd ведет добычу метана из двух заброшенных шахт — «Макхрам», расположенной недалеко от г. Мансфилд, и «Ститлей». Компания разработала альтернативный метод извлечения метана посредством его откачки через вентиляционные стволы шахт, куда он поступает из неотработанных угольных пластов.

То есть, необходимость, возможность и экономическая целесообразность крупномасштабной добычи метана из угольных пластов подтверждаются опытом ряда стран. По мнению американских экспертов, это направление будет неуклонно развиваться, и к 2020 г. мировая добыча метана из угольных пластов достигнет 100–150 млрд куб. м/год, а в перспективе промышленная добыча шахтного метана в мире может достигнуть до 470–600 млрд куб. м/год, что составит 15–20% мировой добычи природного газа.

Анализ показателей подземного способа добычи угля на метаноносных месторождениях России свидетельствует о том, что, например, в 2000 г. среднедействующее число метанообильных очистных забоев на шахтах различных угольных компаний с достаточно сложными горно-геологическими условиями достигало 3, а на таких высокопроизводительных шахтах, как «Воргашорская» и «Распадская» - 5, средняя длина лав составляла 200-260 м, добыча угля из действующего очистного забоя – 1276-3215 т/сут при скорости подвигания лав 43-99 м/мес.

|

|

|

Длина лав на российских шахтах в 1,6-1,9 раза меньше, чем в высокопроизводительных шахтах США. Даже на шахте «Распадская» средняя длина очистных забоев, равная 230 м, короче в 1,6 раза, а среднесуточная добыча угля в 6-13 раз меньше, чем на лучших шахтах США.

На российских шахтах, 77% из которых метанообильны, влияние газового фактора на производительность очистных забоев весьма ощутимо, поскольку угольные месторождения, расположенные на территории России, наиболее метаноносные в мире. В среднем в каждой тонне российского угля заключено 8,3 кг метана, что в 1,7 и 2,4 раза выше, чем в природных углях США и Австралии соответственно. [11]

Поэтому для нашей страны наиболее актуален первый метод добычи газа из угольных пластов. Из-за высокой метаноносности угольных месторождений дегазации следует подвергать не только сближенные пласты, но и разрабатываемые, поскольку интенсивная выемка угля комбайнами приводит к обильным выделениям метана из обнажаемых поверхностей пласта и отбиваемого угля. Например, при снижении метаноносности пласта за счет его дегазации на 2 куб.м/т и отбойке 10 т угля в минуту метановыделение в призабойном пространстве лавы будет уменьшено на 15-20 куб.м/мин и фактор газа в меньшей степени будет лимитировать производительность угледобывающей техники, повысится и коэффициент машинного времени, что весьма положительно скажется на показателях работы комплексно-механизированных забоев.

При разработке рекомендаций по способам и параметрам дегазации угольных пластов для обеспечения безопасной и высокопроизводительной работы очистных забоев необходимо учитывать горно-геологические условия залегания угольных пластов, информацию о глубине горных работ, газоносности и мощности пластов угля, прогнозных значениях метанообильности очистных забоев и планируемых объемах добычи угля, а также учитывать требования нормативных документов, и прежде всего «Руководства по дегазации угольных шахт» (РФ). Кроме того, необходимы современные буровые установки для бурения подземных длинных (до 350м) и сверхдлинных (до 1,5-2 км) скважин заданной трассы.

|

|

|

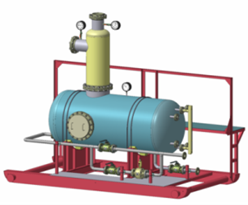

«НПО Конструкторское бюро Кочубея» для сепарации шахтного газа, непосредственно на глубине, разработало сепараторы, не имеющие аналогов по своим характеристикам, которые имеют высоту ~1,7 м. при том, что известные модели сепараторов, имея тот же диаметр корпуса, производительность и потерю напора, имеют высоту 6 м. Минимальные габариты позволяют транспортировать и устанавливать сепаратор непосредственно в шахтных проходах ограниченной высоты.

Сепараторы СЦВ-7 работают в непрерывном режиме слива отсепарированной жидкости, работая в условиях вакуума (ранее в этом случае трубопровод перекрывался на технологическую остановку для слива конденсата). Для транспортировки сепаратора в проходках предусмотрена его разборка, сборка на месте не превышает 1-2 часов.

Первый вариант использования сепаратора СЦВ. В целях обеспечения безопасности шахтеров, находящихся в забое, производится откачка газа из стволов шахты вакуумными насосами. Концентрация метана (горючих газов) в данном газовом потоке составляет 1-2%, что делает непригодным этот газ для дальнейшего использования.

В данном случае возникает проблема в работе вакуумного насоса в связи с тем, что в газовом потоке откачиваемом из шахты идет большое количество угольной пыли, которая негативно влияет на работу вакуумного насоса. Данную пыль необходимо удалять. Сепаратор устанавливается перед вакуум-насосом для удаления мельчайших частиц пыли и влаги.

Второй вариант использования сепаратора СЦВ. В стволах бурятся шурфы, через которые идет откачка метана, в целях недопущения его попадания в стволы шахт, где ведутся работы, далее метан по трубам подается на поверхность. Такое решение вопроса позволяет:

• уменьшить количество метана в местах, где работают шахтеры;

• попутно добывать метан из угольных шахт.

Концентрация метана при такой откачке его из шахты составляет порядка 25-40%, что делает возможным его дальнейшее использование в качестве топлива для газо-поршневых, газотурбинных установок, теплоэлектростанций. В данном случае также возникает проблема в работе вакуумного насоса и кроме того после вакуумного насоса газ необходимо подать в ГТУ, ГПУ, ТЭЦ, поэтому необходима его дальнейшая очистка. Данный вариант добычи горючих газов из шахт может применяться также на законсервированных угольных шахтах.[12]

Рисунок 3.1 Схема дегазации шахты с применением сепаратора СЦВ-7

|

|

|

Сепараторы влагомаслоотделители СЦВ-7 защищены патентами: №2244584 от 2005 года, №2287357 от 2006 года, №2320395 от 2008 года. Сепараторы СЦВ-7 являются результатом значительного усовершенствования конструкции СЦВ-6. В 2004 году его предшественник - сепаратор СЦВ-5 признан «Лучшей промышленной инновацией года».

Вихревой газо-жидкостной сепаратор предназначен для глубокой очистки газового потока от капельной, мелкодисперсной, аэрозольной жидкости, масла и тведрдых примесей. При сепарации бинарной смеси (газ - жидкость) одновременно осуществляется и процесс разгазирования жидкой фазы. Используются на предприятиях нефтегазовой, химической, металлургической, машиностроительной, легкой промышленности.

Основные достоинства сепаратора:

· Высокая эффективность сепарации на всем диапазоне нагрузок по жидкой и газовой фазам.

· Отсутствие сменных фильтрующих элементов, трущихся и вращающихся частей.

· Рабочая среда – воздух, газ, газожидкостная смесь, насыщенный пар.

· Содержание жидкости на выходе ~ 0 г/м3.

· Содержание взвешенных частиц на выходе соответствует нормам «воздух кл.1» ГОСТ 17433-80.

· Потеря напора МПа (мм. вод. ст.) – не выше 0,003 (300).

· Не требуется освидетельствование Госгортехнадзором (постановление Госгортехнадзора РФ от 11.06.03 № 91), так как P*V<= 200.

· Малые размеры, вес.

· Устойчивая работа в пробковом режиме.

· Возможность эксплуатации сепаратора без паровых подушек или электробогрева.

· Удаления взвеси через сливной вентиль вручную или автоматически.

· Гарантийный срок эксплуатации 15 лет.

Высокая эффективность сепарации (99,9%) на всем диапазоне нагрузок по жидкой и газовой фазам, устойчивая работа в пробковом режиме с сохранением указанной степени сепарации достигается за счет наличия последовательно работающих, по ходу вращения газового потока, нескольких ступеней сепарации.

Новая конструкция сепаратора СЦВ-7 позволила увеличить производительность и снизить потерю давления, за счет особой конструкции сердцевины сепарационного пакета, благодаря чему в сепарационной области проходят аэродинамические процессы подобные тем, которые происходят в смерче.

Увеличилась вертикальная составляющая скорости стекания жидкости со стенок корпуса в объем накопительной емкости. При наличии песка и других твердых примесей за счет касательной составляющей наблюдается интенсивный износ внутренней поверхности корпуса сепаратора, а в нашем случае касательная составляющая скорости резко снижена.

Претерпели изменения практически все узлы сепарационной установки, что привело к упрощению конструкции сепаратора и улучшению эффективности его работы. При прочих равных условиях высота сепарационной области сократилась на 30-40%, что повлекло уменьшение высоты сепаратора в целом.

Направленное термодинамическое движение газожидкостных потоков из сепарационной области в накопительную емкость позволяет, при отрицательной наружной температуре воздуха, поддерживать положительную температуру обечайки накопительной емкости, не прибегая к применению паровых рубашек, электрообогреву.

Принцип работы сепаратора

Газожидкостная смесь, подводится в аппарат через вводной патрубок (5), распложенный в верхней его части. Установка входного патрубка, смещенного по горизонтам относительно осевой линии корпуса на 1/2 его диаметра позволяет решить задачу сохранения величины центробежного эффекта на входе газожидкостной смеси в аппарат, практически не ослабив надежности корпуса сепаратора. Дефлектор (6) препятствует поступлению газа в осевую зону сепарационного пакета (8) без предварительного разделения газовзвеси.

Использование дефлектора с изменяющимся данным сечением (в начале увеличивает свое сечение до максимально допустимой величины, после чего сужается по горизонтали и возрастает по высоте, сохраняя при этом площадь поперечного сечения в максимально широком участке) позволяет удалить по горизонтали на выходе из дефлектора газожидкостный поток от щелевых отверстий сепарационного пакета (8), а по высоте равномерно рассредоточить и в тоже время за счёт минимальной щели «придавить» жидкую фазу к внутренней поверхности сепаратора, что в конечном счете, улучшает процесс сепарации.

Рисунок 3.2 Сепаратор СЦВ-7 (схематический рисунок)

В пространстве, образованном стенкой корпуса (1) и пластинами (9) из газового потока выделяется основная масса жидкости. Капли жидкости отбрасываются центробежной силой на стенки корпуса (1) сепаратора и под действием гравитационных сил, по ходу газового потока, нисходящей спирали транспортируются через кольцевой зазор (19) к сливному патрубку (18).

Исполнение дефлектора с узкой щелью удаленного от направляющих щелевых сепарационного пакета создает значительный зазор между вращающейся по внутренней поверхности корпуса жидкостной пленке и щелевыми каналами, засасывающими газовый поток в направляющие пакета, при этом условия сепарации отделенной жидкой фазы идеальные.

Из-за того, что по ходу движения жидкостного потока установлена карман-ловушка, состоящая из боковых направляющих корпуса (1) и изогнутой пластины (20), а также крышки, составляющей часть перегородки (2), условия для удаления жидкой фазы идеальные, в этом конструктивном исполнении дефлектор полностью изолирует наличие жидкой фазы вблизи вертикальных лопастей. Направляемая жидкость сливается через открытую нижнюю часть ловушки-кармана.

Мелкодисперсная капельная жидкость, не осевшая на корпусе (1) попадает на наружную поверхность пластин (9) и транспортируется газовым потоком через входные тангенциальные щели, попадая на их внутреннюю поверхность.

В конце верхней суженой части дефлектора (6) установлена дугообразная пластина (7) нисходящая по ходу газожидкостного потока и направленная по отношению к горизонтальной прямой под углом 25°, такое инженерное решение позволило вращающийся между корпусом и сепарационным пакетом вектор газожидкостного потока направить по нисходящей кривой, в результате чего газовый слой, вращающийся непосредственно по внутренней поверхности сепарационного пакета разделился на три слоя со своими векторами осевых скоростей: непосредственно у стенки направлен вниз, далее незначительный слой «неподвижный» и следующий третий основной слой направлен вверх.

Наличие первого слоя с направлением вектора осевой скорости вниз позволило сгонять (в зависимости от режима - росу, капли, пленку) вниз избежав дополнительных направляющих, удаляющих по спирали вниз, частицы жидкой фазы. Опускаясь по внутренней поверхности пластин (9) частицы жидкости, приблизившись к нижней кромке, соскальзывают и попадают на поверхность шайбы (17), откуда через кольцевой зазор (19) транспортируются в направлении сливного патрубка (18).

Модификации

Малогабаритные сепараторы СЦВ-7 имеют незначительный объем и вписываются в соотношение PxV<=200, не подлежат освидетельствованию в органах Госгортехнадзора. Большинство этих сепараторов эксплуатируются при давлении 8 атм. и ниже, имеют производительность по воздуху 2-150 н.м3/мин., имеют диаметр корпуса не более 273 мм.

Сепаратор СЦВ-7 может комплектоваться двумя накопительными емкостями. При работе воздуховода в режиме вакуума наличие двух накопительных емкостей позволяет производить автоматический слив конденсата из сепарационной установки в непрерывном режиме.

Сепараторы СЦВ-7 могут устанавливаться внутри шахты. Минимальные габариты и вес позволяют транспортировать его по шахтным штрекам. В особо трудных случаях, предоставляется возможность транспортировать отдельно накопительные емкости и сепаратор, разборка и сборка их не превышает 2–3 часов.

Сепаратор (диаметр корпуса 1200 мм) успешно прошел промышленные испытания на шахте им. А.Ф. Засядько (Украина) и показал следующие результаты: расход по воздуху 230 н.м3/мин., расход по жидкой фазе 400 г/н.м3, результат на выходе по всем фракциям~0 г/н.м3.

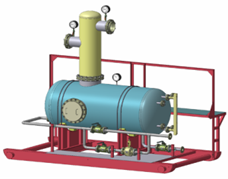

Сепаратор СЦВ может иметь как вертикальный, так и горизонтальный выходной патрубок.

Рисунок 3.5 Схема установки сепаратора СЦВ-7

(верхний рис. - вертикальный выход, нижний рис. - горизонтальный выход)

«НПО КБ Кочубея» разрабатывает и выпускает малогабаритные сепараторы СЦВ-7, а также сепараторы работающие под большим давлением, большой производительности, по индивидуальным техническим заданиям.

Нужно отметить, что данные сепараторы явились основным звеном газо-энергетического комплекса в крупномасштабном мировом проекте (GE Energy США, E.V.A. Австрия, СП «Синапс», GE Jenbacher) по когенерации шахтных газов проводимом на украинских шахтах.

Таким образом, для проведения работ по дегазации шахт нами выбран метод использования сепаратора СЦВ-7. Его характеристики позволяют утверждать, что данное оборудование является качественным и экономичным.

|

|

|