|

Задания для контрольных работ

|

|

|

|

Учебным планом предусматривается выполнение одной контрольной работы. Каждое задание включает 30 вариантов. Вариант задания определяется по двум последним цифрам шифра студента. Например, студенты, имеющий шифр 084412, 084442, 084472 - выполняют варианты №12, если шифр 084455 - № варианта 25 и т.д. Выполненная контрольная работа состоит из ответов на 4 контрольных вопроса и выполнения практической работы (задачи) связанной с построением геологической карты.

Контрольные вопросы выбираются из перечня вопросов, составленных для экзаменов, соответственно номерам, указанным в таблице 1.

Ответы на вопросы должны быть четкими и конкретными, не должны представлять собой переписывание из учебников отдельных абзацев, должны содержать поясняющие схемы, эскизы и графики. Текстовая часть контрольной работы выполняется рукописно, рисунки допускается выполнять печатные на принтере.

При выполнении задачи записывают условие задачи, исходные данные с полным наименованием, обозначением, размерностями величин; приводят расчетные формулы, схемы, выполняют необходимые построения.

Единицы измерения величин в расчетах принимают в системе СИ.

В ответах на вопросы и в решении задачи необходимо делать ссылки на источники, в конце работы приводят список использованной литературы.

Экзаменационные вопросы

1. Основные категории и группы скважин при бурении на нефть и газ.

2. Категории скважин по степени опасности возникновения НГВП.

3. Классификатор подземных ремонтов скважин (ПРС). Виды ПРС. Основные положения, термины, определения (ПРС, ТРС, КРС, ПНП, ГРП, ГПП, СКО и т.д.)

4. Классификация капитальных ремонтов скважин (КРС).

5. Классификация текущих ремонтов скважин (ТРС).

|

|

|

6. Классификация ремонтных работ (скважино - операций) по повышению нефтеотдачи пластов (ПНП).

7. Этапы проведения работ при ПРС.

8. Особенности эксплуатации оборудования при ПРС.

9. Содержание подготовительно - заключительных работ при ПРС.

10. Подготовка оборудования к проведению ПРС.

11. Разборка устьевого оборудования скважин эксплуатируемых ШСН.

12. Разборка устьевого оборудования скважин эксплуатируемых ЭЦН.

13. Спуско - подъемные операции (СПО) с использованием одного или двух элеваторов.

14. Смена штангового насоса и изменение глубины подвески.

15. Монтаж и демонтаж погружного агрегата ЭЦН.

16. Сборка погружного агрегата ЭЦН перед спуском в скважину.

17. Процесс спуска НКТ вместе с кабелем.

18. Заключительные операции по монтажу устьевого оборудования перед вводом в эксплуатацию скважины.

19. Подготовка устья скважины к демонтажу насоса ЭЦН.

20. Технологический процесс глушения скважин перед выполнением ПРС.

21. Технологический процесс очистки скважины от песчаных пробок.

22. Удаление песчаной пробки желонками, прямой, обратной и комбинированными промывками.

23. Последовательность технологических работ при гидравлическом разрыве пласта (ГРП).

24. Порядок проведения кислотной обработки скважин Расположение оборудования, последовательность выполнения работ.

25. Эксплуатация оборудования при гидропескоструйной перфорации (ГПП).

26. Эксплуатация ловильных инструментов при ликвидации аварий в скважинах.

27. Обследование скважин печатями перед ловильными работами.

28. Технологические операции по извлечению из скважины НКТ, прихваченной песком.

29. Извлечение упавших труб и штанг.

30. Применение оборудования при проведении ремонтно - изоляционных работ (РИР). Технологическая последовательность ремонтного цементирования.

31. Технология РИР с применением извлекаемого пакера.

|

|

|

32. Технология РИР с применением неизвлекаемого пакера.

33. Ремонтно - исправительные работы. Исправление смятия колонн оправочными долотами.

34. Ремонтно - исправительные работы. Установка пластырей с помощью устройства ДОРН.

35. Ремонтно - исправительные работы. Спуск дополнительной колонны "хвостовика" или "летучки".

36. Технология ликвидации и консервации скважин. Особенности эксплуатации нефтепромыслового оборудования.

37. Технология зарезки боковых стволов. Особенности эксплуатации нефтепромыслового оборудования.

38. Особенности эксплуатации нефтепромыслового оборудования при глушении скважин и ликвидации газонефтеводопроявлений (ГНВП).

39. Технология установки цементных мостов. Особенности эксплуатации нефтепромыслового оборудования.

40. Эксплуатация нефтепромыслового оборудования при зарезке боковых стволов.

41. Последовательность работ при освоении скважины компрессором. Схема размещения наземного оборудования и ГНО (глубинно - насосного оборудования).

42. Последовательность работ при освоении скважины свабированием. Схема размещения наземного оборудования и ГНО (глубинно - насосного оборудования).

43. Система технического обслуживания и ремонта технологического оборудования (СТОиР). Перечень работ, виды технического обслуживания и ремонтов.

44. Техническое обслуживание станка - качалки (ЕО, ТО-1, ТО-2). перечень и порядок проведения работ. Планы производства работ при замене основных узлов станка - качалки, изменение длины хода и числа качаний.

45. Техническое обслуживание запорной и регулирующей арматуры. Технологические операции по обслуживанию запорной арматуры. Правила эксплуатации запорной арматуры.

46. Техническое обслуживание устьевой арматуры. Перечень и порядок проведения работ, выполняемых при ЕО, ТО устьевой арматуры.

47. Техническое обслуживание насосного оборудования. Перечень и порядок проведения работ, выполняемых при ЕО, ТО-1, ТО-2 поршневых насосов

48. Техническое обслуживание насосного оборудования. Перечень и порядок проведения работ, выполняемых при ЕО, ТО-1, ТО-2 центробежных насосов.

49. Технологические карты по замене основных узлов насосов.

50. Порядок сборки и разборки насосов.

|

|

|

Номера контрольных вопросов по вариантам

Таблица 2

| Вариант | № вопросов | Вариант | № вопросов |

| 1, 31,43 | 10, 16, 50 | ||

| 2, 32,44 | 17, 23, 43 | ||

| 3, 33, 45 | 18, 24, 44 | ||

| 4, 34, 46 | 19, 25, 45 | ||

| 5, 35, 47 | 20, 26, 46 | ||

| 6, 36, 48 | 21, 41, 47 | ||

| 7, 37, 49 | 22, 40, 48 | ||

| 8, 38,50 | 23, 39, 49 | ||

| 9, 39, 43 | 24, 33, 50 | ||

| 10, 40, 44 | 25, 34, 43 | ||

| 11, 41, 45 | 26, 35, 44 | ||

| 12, 42, 46 | 27, 36,45 | ||

| 7, 13, 47 | 28, 37, 46 | ||

| 8, 14, 48 | 29, 38, 47 | ||

| 9, 15, 49 | 30, 42,48 |

4. Примерный перечень практических занятий и лабораторных работ на тренажере -имитаторе "Капитальный ремонт скважин" (АМТ-411)

Таблица 3

| Наименование практических работ | |

| ПР № 1Определение числа труб, поднимаемых на каждой скорости подъемника | |

| ЛР № 1 Имитация спуско - подъемных операций (СПО).Тренажер АМТ-411 | |

| ПР № 2 Определение глубины установки промывочного устройства в глубиннонасосных скважинах | |

| ЛР № 2 Имитация кислотной обработки скважины (СКО). Тренажер АМТ-411 | |

| ПР № 3Определение потери напора в перфорационных отверстиях в процессе ГРП. ЛР.№3 Имитация ГРП.Тренажер АМТ-411. | |

| ЛР № 4 Имитация гидропескоструйной перфорации (ГПП).Тренажер имитатор АМТ-411 | |

| ЛР№ 5. Имитация ремонтного цементирования (РИР). Тренажер АМТ-411 | |

| ПР № 4Расчет натяжения обсадных колонн. | |

| ЛР № 5 Имитация освоения скважин компрессором. | |

| ЛР №6 Имитация освоения скважин свабированием.Тренажер АМТ-411 | |

| ЛР № 7 Имитация бурения скважины (зарезка бокового ствола (БС) с цементного моста). | |

| ЛР№ 8 Глушение скважины. Тренажер АМТ-411 | |

| ПР №5Заполнение маршрутной карты выполнения ТО станка - качалки | |

| ПР №6Изучение конструкции задвижки, порядок выполнения работ при техническом обслуживании и ремонте. | |

| ПР № 7Заполнение маршрутной карты выполнения выполнения ТО устьевой арматуры АУШГН, АУЭЦН. | |

| ПР № 8Заполнение маршрутной карты выполнения технического обслуживания центробежного насоса. |

Контрольные задачи

Таблица 4 - Исходные данные к задаче 1, 2.

| Вариант | Нв, м | Нф, м | Dд.эк, мм | D эк, мм | ∆Рmin, МПа | Рпл, МПа | dу, мм (дюймы) |

| 01, 02 | 190,5 | 0,8 | 22,5 | 73 (2,5) | |||

| 03, 04 | 215,9 | 1,0 | 26,6 | 60 (2,0) | |||

| 05, 06 | 190,5 | 1,2 | 23,6 | 73 (2,5) | |||

| 07, 08 | 215,9 | 1,4 | 28,4 | 60 (2,0) | |||

| 09, 10 | 190,5 | 1,6 | 22,0 | 73 (2,5) | |||

| 11, 12 | 215,9 | 0,8 | 30,0 | 60 (2,0) | |||

| 13, 14 | 190,5 | 1,0 | 21,5 | 73 (2,5) | |||

| 15, 16 | 215,9 | 1,2 | 31,8 | 60 (2,0) | |||

| 17, 18 | 190,5 | 1,4 | 23,7 | 73 (2,5) | |||

| 19, 20 | 215,9 | 1,6 | 33,0 | 60 (2,0) | |||

| 21, 22 | 190,5 | 0,8 | 24,8 | 73 (2,5) | |||

| 23, 24 | 215,9 | 1,0 | 35,0 | 60 (2,0) | |||

| 25, 26 | 190,5 | 1,2 | 25,8 | 73 (2,5) | |||

| 27, 28 | 215,9 | 1,4 | 36,0 | 60 (2,0) | |||

| 29, 30 | 190,5 | 1,6 | 38,0 | 73 (2,5) |

|

|

|

Задача 1.

По исходным данным таблицы 4 рассчитать плотность жидкости глушения для продуктивного пласта. Расчеты выполнить по методике стр. 18 - 19 [5 ].

Решение

1. Плотность бурового раствора определяется по формуле:

Для скважины глубиной до 1200 м

rбр = 100* Рпл * (1,05¸1,1)/ Нв, г/см3 (1)

Для скважины глубиной свыше 1200 м

rбр = 100* Рпл * (1,1¸1,15)/ Нв, г/см3 (2)

где Нв – глубина скважины по вертикали, м

2. Объем скважины рассчитать по формуле:

Vскв = p * D2скв * Нв, м3 (3)

где Dскв = к * Ддэк, м (4)

к - коэффициент кавернозности - 1,2

Ддэк - диаметр долота под эксплуатационную колонну, м;

Нв – длина эксплуатационной колонны, м

3. Для капитального ремонта скважины, перед её остановкой необходимо заглушить скважину закачкой гидрофобно-эмульсионного раствора (ГЭР). Требуется определить плотность ГЭР, объём раствора и количество необходимых компонентов для его приготовления.

3.1. По формуле 5 [5, формула 11.24] определяем относительное пластовое давление:

Pотн = Рпл *106/(Нв*1000*9.81) (5)

Так как Pотн >1, то необходимо, чтобы плотность ГЭР была бы не менее Ротн (г/ см3.)

Исходя из полученной плотности по таблице 11.5[5] находим, что для рассматриваемого случая подходит состав ГЭР №4, для приготовления 1м3 которого необходимо 0,396 м3 нефти (с плотностью 0,87 г/см3), 0,004м3 эмульгатора-стабилизатора (ЭС-2) и 0.6 м3 пластовой воды (с плотностью 1,25 г/см3). При этом плотность полученного ГЭР, согласно данным таблицы 11,5, будет 1,09 г/см3 вязкость по ВП-5 равна 400-600 с, статическое напряжение сдвига через 1мин-25-28 сПа, через 10 мин - 28-35 сПа.

3.2. Для глушения скважины необходимо ГЭР в объёме, несколько превышающем объём скважины (для подлива затрубное пространство при снижении уровня жидкости в скважине в процессе подъёма НКТ). Принимаем объём ГЭР равным 1,1 объёма скважины.

Vгэр= 1.1 *V, м3 (6)

где V-объём скважины, м3.

V= p /4 *(D2в1L1+D2в2*L2), м3 (7)

где Dв1 и Dв2 - соответственно внутренние диаметры верхней и нижней секции эксплуатационной колоны, м;

|

|

|

L1 и L2-длины верхней и нижней секции эксплуатационной колоны, м.

При наличии одной секции L = Hв (м)

Следовательно необходимый объём ГЭР, определяемый по формуле (11.25) [5], составит

Vгэр=1.1* V, м3. (8)

3.3. Определяем количество необходимых компонентов для приготовления всего рассчитанного количества ГЭР исходя из объёмов, применяемых для изготовления 1м3 раствора (см.табл.11.5) [5]: нефти 5м3; эмульгатора-стабилизатора, м3; пластовой воды, м3.

Если относительное давление в скважине Pотн>1 и необходим ГЭР значительной плотности (например, 1,2-1,7 г/см3), то для определения количества необходимых компонентов для его приготовления пользуются данными табл.11.6 [5], в которой приведены состав и параметры ГЭР, утяжеленного баритом.

Задача 2. Расчет освоения скважины после ремонта [8].

Установить возможность вызова притока (освоения) промывки, выбрать промывочную жидкость и необходимое оборудование, их количество, дать схему оборудования скважины и размещения наземного оборудования.

1. Выяснить возможность вызова притока промывкой, выбираем вид и плотность промывочной жидкости. Для этого из условия притока нефти в скважину.

Рзаб= L*rп*g*10-6 £ Рпл – ∆Рmin (9)

определяем необходимую плотность промывочной жидкости

rп=  , кг/м3, (10)

, кг/м3, (10)

где L– глубина спуска промывочных труб (НКТ), м.

Принимаем L= Нф, если полученная плотность больше или равна плотности пресной воды

rп ³ rв, то возможно освоение промывки водой, в зависимости от конкретного значения плотности выбирают пресную или соленую воду. Если rн £ rп < rв– то возможно освоение заменой бурового раствора на нефть.

2. Определяем количество промывочной жидкости

Vп= y*0,785*Дэк2 * L, м3 (11)

где y– коэффициент запаса количества промывочной жидкости =1,1.

3. Определяем количество автоцистерн для доставки промывочной жидкости

nа=  , (12)

, (12)

где u – вместимость выбранного типа автоцистерн, м3.

4. Определяем максимальное давление в процессе промывки к моменту оттеснения бурового раствора к башмаку промывочных труб.

Рmax= L*(rбр - rп)*g*10-6+Ртр+Ру, МПа (13)

где rбр – плотность бурового раствора,

Ртр– потери давления на преодоление сил трения, МПа.

Принимаем условно Ртр= (0,5-1,0), МПа,

Ру– противодавление на устье, МПа.

При промывке в амбар Ру= 0.

По максимальному давлению выбираем тип промывочного (насосного) агрегата и передачу работ агрегата (по характеристике его насоса). Необходимо, чтобы Рmax £ Ру. Для промывки обычно достаточно одного агрегата.

5. Составляем схему оборудования скважины и расположения наземного оборудования.

Задача 3. Расчет цементирования "хвостовика" для крепления бокового ствола

Таблица 5 – Дополнительные данные для задачи 3.

| Вариант | L, м | D, мм | dн, мм | l, м | D1, мм | Нц,м |

| 01, 02 | ||||||

| 03, 04 | ||||||

| 05, 06 | ||||||

| 07, 08 | ||||||

| 09, 10 | ||||||

| 11, 12 | ||||||

| 13, 14 | ||||||

| 15, 16 | ||||||

| 17, 18 | ||||||

| 19, 20 | ||||||

| 21, 22 | ||||||

| 23, 24 | ||||||

| 25, 26 | ||||||

| 27, 28 | ||||||

| 29, 30 |

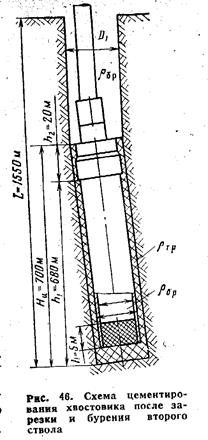

В скважину, пробуренную вторым стволом на глубину L, м долотом диаметром D (мм), спущен хвостовик диаметром dн (мм), длиной равной длине интервала Нц (м) на бурильных трубах диаметром 89 мм длиной l = 850 м; окно вскрыто в колонне диаметром; D1 (мм) на глубине 867—870 м; высота подъема тампонажного раствора за колонной до воронки Нц (м); плотность бурового раствора rбр (т/м3) из задачи 1, фоhмулы 1, 2 (рис.1.).

Провести расчет цементирования хвостовика.

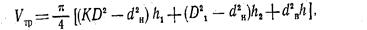

Решение. Объем тампонажного раствора (в м3), подлежащего закачиванию в скважину, определяем по формуле

(14)

(14)

|

h1 — высота подъема тампонажного раствора за колонной от башмака до окна, м;

h2 — высота подъема тампонажного раствора от окна воронки (h2=20 м);

h — высота цементного стакана, оставляемого в колонне ниже упорного кольца, м.

Объем тампонажного раствора Vтр можно определить с помощью табл. V.5; V.6 и IX. 19, а количество сухого цемента — по

табл. IX.20 [5].

Объем жидкости для продавливания тампонажного раствора в

заколонное пространство определяем по формуле:

Vпр = D. p/4 *[ d1 2 * l + d2 d *(Hц – h)], м3 (15)

где l — длина колонны бурильных труб или расстояние от цементировочной головки до воронки, м;

d1 — внутренний диаметр бурильных труб, м.

Необходимый объем продавочной жидкости можно определить по номограмме (см.рис.13 [5].

Общее время цементрования хвостовика

Т = tзак + tпр + tо + tв, мин (16)

Где время закачивания тампонажного раствора, определяемое по формуле IX.61 [5]

tзак = 1000*Vтр/ 60* S q, мин (17)

tпр – время закачивания продавочной жидлкости, определяемое по формуле (IX.62 [5], мин.

tпр = 1000*Vпр/ 60* S q, мин (18)

tо – время, необходимое на отвинчивание колонны бурильных труб от хвостовика (tо = 3 – 5 мин);

tв – время необходимое для вымывания излишка тампонажного раствора из колонны при прямой промывке

tв = [p (D21 – d2 1) *l ]/ 4Q, мин (19)

Остальные величины, необходимые для расчета цементирования хвостовика, определяют по формулам задачи IX.25 [5, стр.200].

|

|

|