|

Раздел III. Методы и материалы для защиты от коррозии бетона и железобетона

|

|

|

|

3.1. Прогнозирование долговечности строительных конструкций

Проектирование антикоррозионной защиты строительных конструкций должно производиться на основании технических расчетов с учетом условий, в которых эксплуатируется объект, и прогнозирования долговечности бетона и железобетона.

Результаты прогнозирования в сопоставлении со сроками службы строительных конструкций, установленными нормативными документами, позволяют определить необходимость и сделать выбор эффективной антикоррозионной защиты.

Далее рассмотрим один из вариантов расчета необходимости защиты конструкций от коррозии.

Если S – коррозионная стойкость конструкции, tн – нормативный срок службы, tд – действительный срок службы, ∆t – недостающий срок службы до нормативного, тогда

, (14)

, (14)

т.е. коррозионная стойкость выражает долю нормативного срока эксплуатации конструкций без антикоррозионной защиты.

Необходимость антикоррозионной защиты – Н быть выражена

, (15)

, (15)

т.е. Н характеризуется долей нормативного срока, которую следует обеспечивать антикоррозионными мероприятиями.

При Н ≤ 0,25 необходимая долговечность конструкции может быть обеспечена первичной защитой бетона и железобетона: увеличением плотности, величины защитного слоя, размеров конструкции, применением ингибиторов коррозии стали и т.д.

При Н > 0,25 необходимо устройство вторичной (экранирующей)защиты. Чем больше Н, тем более надежной должна быть антикоррозионная защита.

Антикоррозионная защита должна быть экономически оправдана. Общая стоимость объекта с защитой – Сф должна быть меньше или равна стоимости объекта без защиты С0 плюс стоимость его ремонтов в процессе эксплуатации Ср.

|

|

|

(16)

(16)

где n – количество ремонтов

(17)

(17)

C другой стороны, стоимость объекта с защитой Сф состоит из суммы затрат на строительство объекта – С0, его защиты Сз и возобновления защиты – Св.з

(18)

(18)

где m – число возобновлений защиты

, (19)

, (19)

где tз – срок службы антикоррозионной защиты.

По аналогии с (14), имеем

(20)

(20)

где Sз – коррозионная стойкость защиты.

Допускаем, что Сз = Св.з, тогда

(21)

(21)

Из (16) и (21) имеем

, (22)

, (22)

т.е. экономический эффект Э от антикоррозионной защиты равен разности стоимости ремонтов (если сооружение эксплуатируется без защиты) и стоимости защиты.

3.2. Методы первичной защиты строительных конструкций

3.2.1. Повышение долговечности бетона

Главное направление борьбы с коррозией материалов и конструкций – повышение стойкости самого материала. Это можно достичь различными путями. Для капиллярно-пористых материалов типа бетонов – это прежде всего увеличение их плотности (непроницаемости). Изменение химического состава также может существенно повысить его стойкость.

Коррозионная стойкость бетона в большой степени зависит от химического (минерального) состава цемента. Можно придать бетону стойкость в определенной среде, если применить специальный цемент.

Скорость коррозии бетона на портландцементе в средах, содержащих сульфаты, определяется взаимодействием сульфатов с гидроалюминатами кальция цементного камня.

В результате образуется комплексная соль гидросульфоалюминат кальция (эттрингит).

3CaO Al2O3 + 3CaSO4 2H2O + 25H2O = 3CaO Al2O3 3CaSO4 31H2O

Естественно, если снизить содержание алюмината в цементе, то это будет способствовать повышению стойкости в сульфатной среде. Промышленность выпускает специальный сульфатостойкий портландцемент (Вольский цементный завод). В этом цементе содержание C3A не должно превышать 5%.

|

|

|

Введение в портландцемент шлаков также, как правило, повышает сульфатостойкость цемента и бетона. Происходит разбавление содержания трехкальциевого алюмината, конечно, если шлаки не содержат алюминаты.

Иногда применяют цементы не только повышенной стойкости, но и цементы специального предназначения для работы в агрессивных средах. К ним в первую очередь относится кислотостойкий цемент на жидком стекле. Он состоит из порошкообразных кислотостойких материалов (молотого кварцевого песка, диабаза, андезита) и затворяется на жидком стекле – растворе силиката натрия или калия Na(K)2O·mSiO2. Для ускорения твердения в состав цемента вводится кремнефтористый натрий в количестве 10 – 12%.

Жидкостекольные бетона применяют для футеровки аппаратов баков, отстойников для кислот, устройства кислотостойких полов. Специальная область применения таких бетонов – жаростойкие бетоны.

При действии кислоты в бетонах образуется гель кремнекислоты и другие продукты, обладающие высокой кислотостойкостью и уплотняющие структуру бетона. Но при воздействии воды или слабых кислот жидкостекольные бетоны разрушаются вследствие выноса из них щелочи.

При воздействии кислот в качестве вяжущего материала иногда используется сера. При нагревании серы ~ до 150˚С она становится жидкой. Затем она смешивается с песком или другими материалами, и этим составом заливают стыки, (например, в трубопроводах) или выполняют другие специальные работы. Иногда из серного бетона изготавливают специальные аппараты или емкости, в частности ванны для гальваники.

Количество агрессивного вещества, проникающего в бетон пропорционально сечению пор. Причем независимо, есть или нет гидравлическое давление (фильтрация, капиллярное всасывание, диффузия). Чем крупнее поры, тем легче проникает в них жидкость. Количество протекающей жидкости изменяется пропорционально четвертой степени среднего радиуса пор: если радиус пор увеличивается в 2 раза, то количество фильтрующей жидкости – в 16 раз.

В нормативных документах (СНиП) приняты следующие марки бетона по плотности: бетон нормальный проницаемости – Н, пониженной проницаемости – П и бетон особо низкой проницаемости – О. Для оценки проницаемости пользуются коэффициентом фильтрации Кф, который определяется как скорость фильтрации воды в бетоне при градиенте давления, равном единице (отношение напора в метрах водяного столба к толщине конструкции). В табл. 6 приведены показатели свойств бетонов различной проницаемости.

|

|

|

Таблица 6 – Показатели свойств бетонов различной проницаемости

| Показатель проницаемости | Марка бетона по водо-непрони-цаемости | Коэф. фильтр., см/с | Водопо-глощение, % | В/Ц |

| Н | W4 | (2…7)*10-9 | 4,7…5,7 | 0,6 |

| П | W6 | (0,6…2)*10-9 | 4,2…4,7 | 0,55 |

| О | W8 | (0,1…0,6)*10-9 | < 4,2 | 0,45 |

Марку бетона по водонепроницаемости определяют на образцах-цилиндрах (высотой и диаметром 15 см), проводя к их торцу воду под давлением.

Как видно из этой таблицы, существенное значение на показатели проницаемости бетона, а, следовательно, и на его коррозионную стойкость имеет водоцементное отношение (В/Ц) бетонной смеси. Чем меньше вводится воды, тем лучше свойства бетона. Однако, чем меньше воды, тем больше усилий нужно приложить, чтобы уплотнить смесь, т.е. уложить бетон.

Уменьшить В/Ц можно путем введения в смесь поверхностно-активных веществ. Это специальные добавки (0,5…1% от массы цемента), значительно увеличивающие подвижность смеси. Чаще всего используются ССБ, СДБ, КБП и другие продукты, сопутствующие производству целлюлозы.

Для повышения плотности бетона и его долговечности и гидрофобности используются битумные эмульсии, и другие материалы, такие как “ Пенетрон ”, “Аквастоп” и т.п.

Также применяются уплотняющие (кольматирующие) добавки, которые при взаимодействии с солями кальция образуют новое соединение, заполняющее поры, и повышают водонепроницаемость бетона (например, хлористое железо FeCl3).

Еще в конце ХIX-го века при строительстве Парижского метро в бетон добавляли альгинат натрия – продукт, получаемый после переработки водорослей. В процессе взаимодействия с солями кальция образуется рыхлый студенистый осадок, который при набухании уплотняет поры цементного камня. Есть сведения, что римляне использовали водоросли при строительстве акведуков.

|

|

|

В Индии при строительстве наиболее ответственных сооружений в известковые растворы добавляли казеин (в виде кислого молока) или яичный белок. Яйца добавляли в кладочный раствор при строительстве Покровского собора (собор Василия Блаженного) на Красной площади.

Конечно, при современных масштабах строительства такие способы неприемлемы.

В настоящее время применяется много химических добавок в бетонные смеси, которые улучшают технические свойства бетонов. Добавки позволяют не только уменьшать В/Ц, тем самым улучшая прочность бетонов, но и вызывать в бетоне другие изменения, повышающие качество и прежде всего стойкость. Например, некоторые кремнийорганические соединения способны проявлять гидрофобный эффект на поверхности бетона. Это затрудняет дальнейшее поглощение бетоном воды и водных растворов. Гидрофобизация препятствует выделению соли на поверхности материала, т.к. в поверхностном слое образуется несмываемая сухая гидрофобная прослойка (рис.8).

Рисунок 8. Влияние гидрофобизации на стойкость бетона

Рисунок 8. Влияние гидрофобизации на стойкость бетона

Следовательно, чтобы придать бетону повышенную стойкость, нужно правильно выбрать цемент (наиболее стойкий в данной агрессивной среде), ввести в состав бетонной смеси добавки, повышающие его стойкость, и максимально повысить плотность бетона путем уменьшения расхода воды и подбора состава заполнителя. Но этого еще не достаточно.

Структура бетона формируется в процессе его уплотнения и последующего твердения, т.е. в процессе его изготовления. В зависимости от примененных механизмов для уплотнения бетонных смесей качество бетона (его плотность) изменяется в широких пределах.

К наиболее распространенным способам уплотнения бетонной смеси относятся:

а) вибрирование. При вибрировании бетонной смеси передаются колебания, создаваемые вибромеханизмом, в результате чего она становится подвижной, текучей и заполняет все профили формы. Используют поверхностные вибраторы с плоской плитой, глубинные (внутренние) вибраторы и стационарные виброплощадки. Область применения вибраторов обусловлена размерами и формой бетонируемой конструкции, степени ее армирования и подвижности бетонной смеси. Внутренние вибраторы типа “булавы” с жестким валом применяют для уплотнения бетонной смеси массивных конструкций, а внутренние с гибким валом – для густоармированных конструкций. Наружными вибраторами уплотняют бетонную смесь в густоармированных тонкостенных конструкциях.

б) Вибропрессование и виброштампование. В этих методах вибрирование сочетается с прессующими воздействиями плоской (вибропрессование) или профилированной (виброштампование) плиты. Методом виброштампования формуют ребристые плиты, лестничные марши и др.

|

|

|

в) Центрифугирование. При формовании изделий на центрифугах форма с бетонной смесью вращается с определенной скоростью вокруг своей продольной оси, в результате чего центробежные силы распределяют бетонную смесь по стенкам формы. Изделия получаются полые, с внутренней полостью круглого сечения и любым внешним очертанием, в зависимости от профиля формы. Этим методом формуют трубы и другие полые изделия.

г) Уплотнение штыкованием ведут вручную с помощью шуровок. Из-за низкой производительности метод применяют редко и только для тонкостенных и густоармированных конструкций.

При ручной укладке подвижных смесей неизбежно будет отделяться вода. Она нарушает контакт между цементным камнем и заполнителями бетона и придает бетону повышенную проницаемость, что резко снижает его стойкость в агрессивных средах (рис. 9).

Рисунок 9. Водоотделение в процессе уплотнения бетона

Не менее важны и условия твердения бетона. При недостаточной влажности структура цементного камня получается крупнопористой. Такой же она получается, если бетон твердеет в условиях прогрева без достаточного увлажнения. Высыхание бетона в период твердения приводит к появлению крупных сквозных пор. Поэтому для созревания бетона необходимо создавать благоприятные условия твердения. Изменения температуры не должны быть резкими и не вызывать температурных напряжений.

Длительное увлажнение, в том числе и полное погружение в воду, существенно увеличивают плотность и стойкость бетона.

3.2.2.Защита арматуры железобетонных конструкций

В обычных условиях защита арматуры в железобетонных конструкциях не требуется. При действии агрессивных сред возможны следующие способы защиты стальной арматуры.

Во-первых, в зависимости от степени агрессивности среды нормируется плотность и толщина защитного слоя бетона, ограничивается ширина раскрытия трещин. В сильноагрессивных средах раскрытие трещин, как правило, полностью исключается, особенно если среда содержит хлориды.

Существуют 3 категории трещиностойкости, характеризующие кратковременное и продолжительное раскрытие трещин в растянутой зоне бетона. В агрессивных средах ширина раскрытия трещин должна быть ≤ 0.25 мм.

Можно затормозить коррозионные процессы в стали, находящейся в бетоне. Для этого в состав бетона вводятся специальные добавки – ингибиторы коррозии стали. К ним относятся, например, нитриты и фосфаты металлов. Обычное содержание ингибиторов в бетонной смеси составляет 1…2% от массы цемента. Они вводятся в растворенном виде с водой затворения бетона. Ингибиторы вступают в реакцию с металлом и создают на поверхности арматуры защитную пленку. От вида и количества ингибитора зависит продолжительность и степень его защитного действия.

Например, введение в бетон 2% фосфата натрия Na3PO4 позволяет повысить критическое содержание хлорид-ионов с 0.4 до 2% (от массы цемента).

Иногда для защиты арматуры применяются металлические или полимерные покрытия. В качестве металлических покрытий чаще всего применяется цинкование, реже – покрытие алюминием. Обычно цинкованию подвергаются закладные детали. Арматура не оцинковывается. Это связано с размерами гальванических ванн (завод Автоприбор в г.Октябрьском имеет размер ванн не более 2 м). Но в последнее время на ДСК ОАО «КПД» освоена технологическая линия по термодиффузионному цинкованию, позволяющая защищать погонажные изделия до 9 м длиной. Часто для защиты стали используют комбинированные покрытия (металлочерепица) или полимерные покрытия (арматура железобетонных конструкций мостов)

Покрытие арматуры окрасочными составами применяется в бетонах, не способных пассивировать сталь, например, в газобетонах. В газобетонах pH поровой жидкости < 11.8, т.к. нет свободной Ca(OH)2.

При изготовлении панелей из газобетона устраиваются специальные линии для антикоррозионной защиты арматурных каркасов. В качестве защитных составов часто используются так называемые наполненные составы с металлическим порошком (цинол, цинакс), например, цинксиликатные покрытия. Но возможн применение и других составов (например, на основе эпоксидных смол).

Важное направление повышения стойкости железобетонных и металлических конструкций в агрессивной среде – правильное конструирование элементов и узлов строительных конструкций.

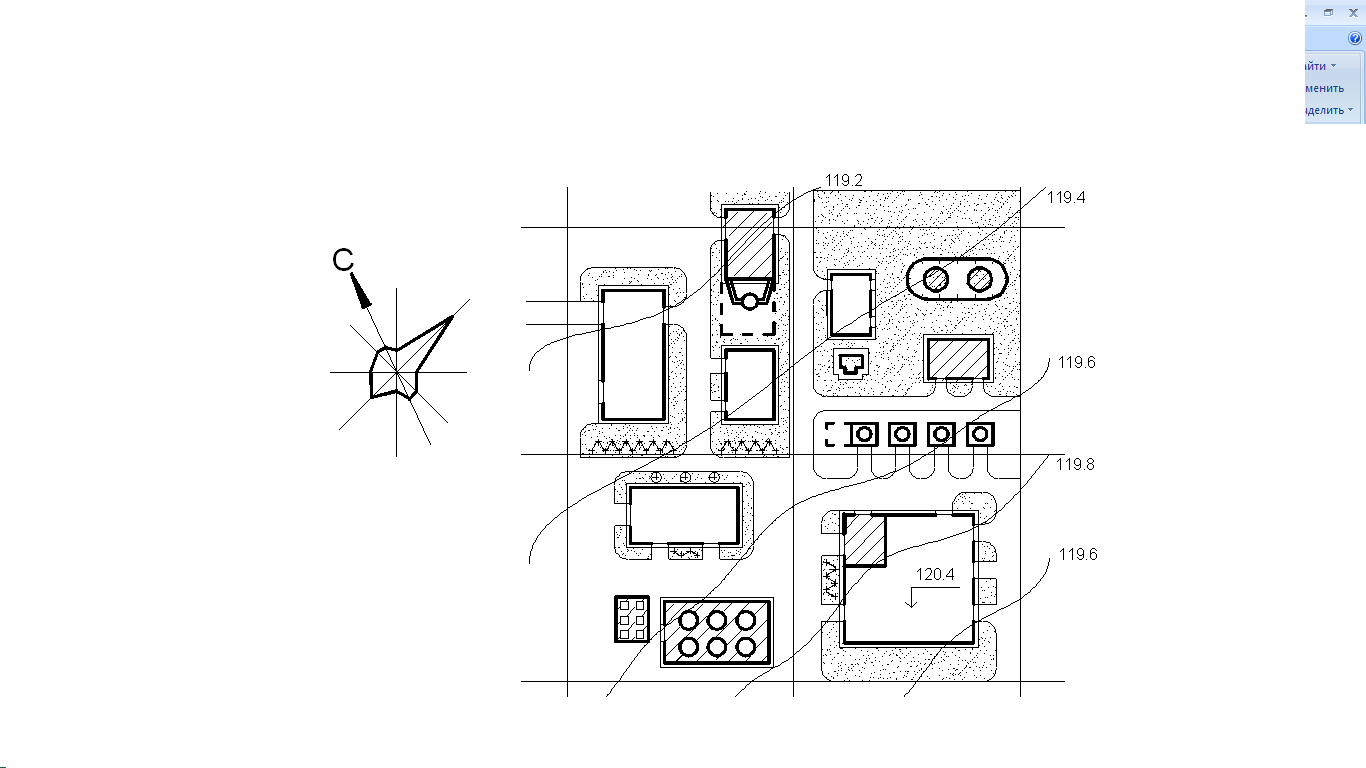

К общим принципам конструирования относятся (рис. 10):

- придание конструктивным элементам возможно более простой формы, с минимальным отношением поверхности к объему;

- полное исключение из конструкций элементов с глухими зазорами, недоступными для осмотра и ремонта;

- исключение горизонтальных поверхностей (устройство уклонов), чтобы предотвратить возможный застой жидкой среды на поверхности конструкций.

Коррозионную стойкость арматуры и металлических конструкций можно повысить, применяя легированные стали. На практике это используется в ограниченном масштабе из-за их дороговизны (ранее – из-за дефицита таких сталей). Пока для строительных конструкций перспективны только низколегированные стали. В частности, стали, содержащие небольшое количество меди и обладающие повышенной стойкостью в атмосферных условиях. Можно полагать, что со временем использование нержавеющих сталей и других коррозионностойких сплавов увеличится, т.к. это – наиболее надежный способ повышения стойкости арматуры и металлоконструкций.

Рисунок 10. Варианты конструирования элементов и узлов строительных конструкций

Существует множество способов защиты металла от коррозии. Катодное покрытие – это покрытие металлом, более электроположительным, чем основной. Например, железо способом лужения покрывают оловом. Разрушение основного металла может произойти только в том случае, если на покрытии образуется трещина и пленка не будет уже механически защищать основной металл.

Анодное покрытие – это покрытие более электроотрицательным металлом, чем основной. В соответствующих условиях будет разрушаться покрывающий металл. В случае повреждения электрохимическое растворение металла покрытия препятствует растворению основного металла. Примерами такой защиты является цинкование и хромирование.

При оксидировании естественную оксидную пленку, всегда имеющуюся на металле, делают более прочной путем обработки сильным окислителем, например, водным раствором гидроксида натрия и нитрита натрия при температуре 125-140о в течение 40-60 мин. Воронение – частный случай оксидирования. При воронении на поверхности стали создается такая же оксидная пленка, но более сложными приемами с многократной термической обработкой при 300-400о в присутствии древесного угля.

Фосфатирование – состоит в получении на изделии поверхностной пленки из нерастворимых солей железа или марганца в результате обработки металла фосфатами железа или марганца.

Плакирование- наложение на основной металл тонкого защитного слоя (биметалла) и закрепления его путем горячей прокатки (например, на железо-медный сплав, на дюраль – чистый алюминий).

Металлизация – покрытие поверхности детали расплавленным металлом, распыленным сжатым воздухом. Преимущество метода в том, что можно покрывать собранные конструкции, недостаток – получается шероховатая поверхность.

Лакокрасочные покрытия основаны на механической защите металла пленками из различных лаков и красок.

Для временной защиты металлических изделий от коррозии используют невысыхающие масла, а также ингибиторы – вещества, замедляющие протекание коррозии (нитрит и фосфат натрия).

Эмалевые покрытия – это различные комбинации силикатов, которые наплавляют на металл при температуре 750 -800оС.

3.3. Методы вторичной защиты строительных конструкций

Защитить строительные конструкции от воздействия агрессивной среды можно различными способами. Если исчерпаны все возможности, чтобы придать материалу конструкций необходимую стойкость, то приходится защищать сооружение от контакта с агрессивной средой. Можно отвести агрессивную среду от сооружений или устроить непроницаемый для газов и жидкостей изолирующий слой на всей поверхности контакта сооружения и агрессивной среды.

Удаление агрессивной среды или снижение ее агрессивности весьма разнообразны и осуществляются обычно на основании специальной проектной проработки. Эта проработка осуществляется на этапе разработки технологической схемы и выбора объемно-планировочных параметров зданий и сооружений, а также типоразмеров строительных конструкций.

К основным принципам снижения агрессивности среды относятся:

- разработка генеральных планов предприятий, объемно-планировочных и конструктивных решений с учетом розы ветров и направленности потока грунтовых вод;

- проектирование технологического оборудования с максимально возможной герметизацией и обеспечение эффективной работы вентиляции.

Группировка зданий и сооружений на генеральных планах осуществляется с учетом технологических признаков и включает, как правило, производственную, подсобную и складскую зоны. Между этими зонами осуществляется система транспортировки материалов и продуктов, в т.ч. агрессивных. Это эстакады, каналы, трубопроводы, транспортные галереи и т.д. С точки зрения вопросов защиты от коррозии при разработке генеральных планов важно решить следующие задачи:

а) сокращение путей транспортировки;

б) расположение зданий и сооружений с учетом минимального влияния на них объектов, являющихся источниками агрессивных сред.

Понятно, что при любой транспортировке возможны потери агрессивных продуктов. Система канализации кислот, щелочей и токсичных сред должна иметь минимальную протяженность, с тем, чтобы процессы нейтрализации осуществлялись в тех зонах, где образуются эти продукты. Например, очистка кислых стоков может быть не за сотни метров от производства, а располагаться приближено к цеху.

Здания и сооружения, выделяющие в атмосферу газы, пыль, аэрозоль, влагу являются источниками повышенной опасности для ближайших к ним строительных конструкций. Попадая в атмосферу, агрессивные компоненты распространяются вместе с потоками воздуха, которые зависят от направления и скорости ветра.

Направление ветра наносят на генеральный план в виде т.н. «розы ветров» - схемы, показывающей преобладающее направление ветра в данном районе.

Здания и сооружения, попадающие в действие “розы ветров” с подветренной стороны, оказываются в зоне повышенной опасности, что следует учитывать при защите наружных стен, кровельных покрытий и всех открытых конструкций. Поэтому на генеральном плане источники агрессивных сред следует размещать таким образом, чтобы в зоне “розы ветров” за ними не было строений (рис. 11). Когда это невозможно – необходимо обеспечить защиту сооружений от атмосферных воздействий с учетом выделяющихся вредных веществ.

Внутри зданий и сооружений снижение степени агрессивности в первую очередь связано с уменьшением воздействия жидких сред. Исключение из производств мокрых процессов, гидросмыва, уменьшение объема канализационных стоков может на порядок снизить скорость коррозии.

Рисунок 11. Схема расположения объектов с учетом “розы ветров”.

Заштрихованы здания и сооружения, являющиеся источниками агрессивных сред

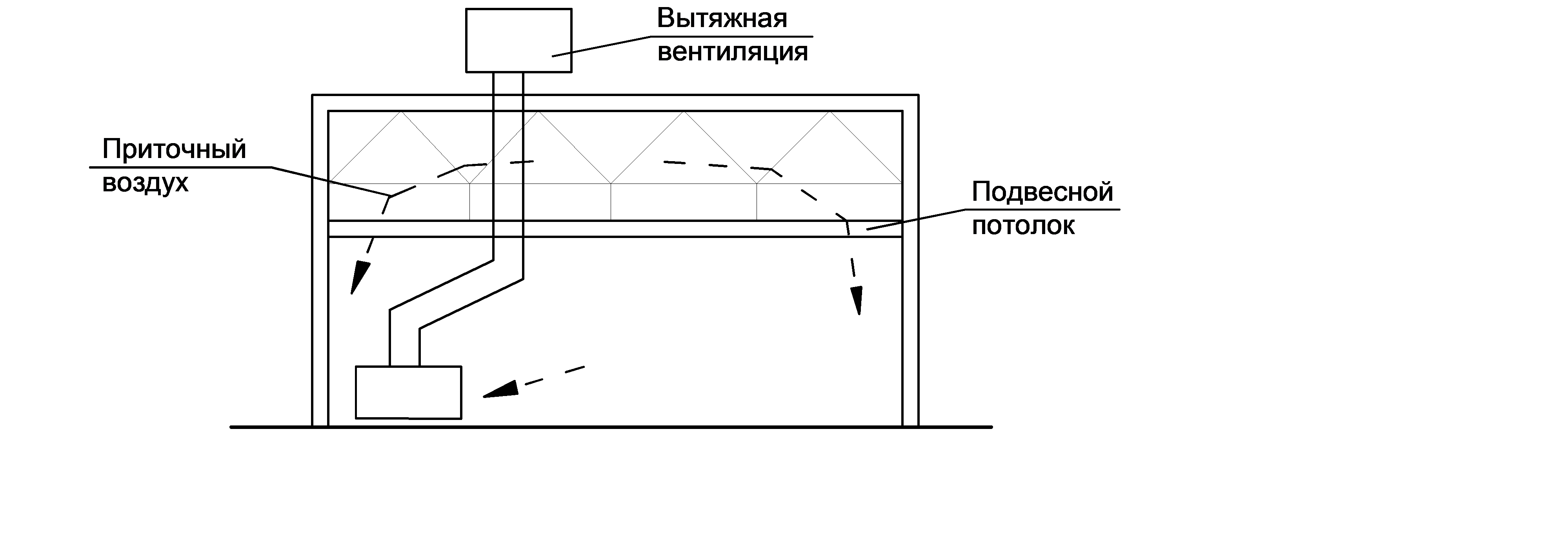

Для тех производств, где по технологическим требованиям нельзя уменьшить высокую влажность воздуха, рекомендуются другие решения: подвесные потолки, специальные конструкции стен (вентиляция каналов в стенах), включение наружных конструкций во внутренние объемы здания и др. (рис.12).

Агрессивную грунтовую воду можно отвести от сооружения при помощи устройства наружного водоотвода, дренажа, различных водопонижающих устройств и др. Такие способы дают возможность длительно обеспечивать надежную эксплуатацию сооружений, но не защищают конструкции зданий от воздействия технологических проливов, которые могут иметь место в процессе производства. В этом случае необходимо изолировать строительные конструкции от воздействия агрессивной среды.

Рисунок 12. Способы снижения агрессивности на предприятиях с агрессивными жидкими средами

Для защиты подземных сооружений используется гидроизоляция различных видов. Простейшим видом гидроизоляции является устройство защитного экрана из плотно утрамбованной глины (т.н. глиняный замок). Толщина глиняного экрана поддается расчету, исходя из скорости диффузии агрессивного вещества из грунта в конструкции через глиняный слой. Как правило, по расчету требуется толщина замка 3-5 см, но технически это трудно сделать.Иногда для гидроизоляции используют бентонитовые маты (из высокопластичной бентонитовой глины), как зарубежного, так и отечественного производства.

Наиболее распространенным материалом для гидроизоляции бетонных и железобетонных конструкций являются битумы и битумные составы. В основном в России, и в частности в Башкортостане, используются нефтяные битумы. Они получаются после отгонки из нефти более легких фракций – бензина, керосина, солярового масла и некоторых других продуктов. Битумы термопластичны, т.е. размягчаются при нагревании, а при охлаждении затвердевают с образованием эластичной пленки. Битумы водостойки, а также проявляют высокую химическую стойкость при воздействии растворов разбавленных кислот, но растворяются в большинстве органических растворителей.

Перед нанесением битумных покрытий поверхность бетона грунтуют, обычно раствором битума в бензине (праймер). В последнее время для грунтовки начали применять битумные водные эмульсии, а еще лучше - битумно-полимерные эмульсии. Добавки в битум некоторых видов каучуков значительно повышают адгезию битумной пленки к бетону, ее эластичность и долговечность.

В ответственных случаях, например при гидроизоляции подземных помещений, тоннелей и т.п. применяют оклеечную изоляцию. В ней слои битумной мастики чередуются со слоями армированного материала – гидроизола, стеклобитума, фольгоизола. Основа гидроизола – асбестовый картон, стеклобитума – сетка из стеклянного волокна, стеклохолста или стеклоткани, фольгоизола – алюминиевая фольга.

Как битумные мастики, так и оклеечная изоляция на их основе, нанесенные на поверхность подземных сооружений, должны быть покрыты прочным защитным слоем. Его выполняют из кирпича, бетона или асбестоцементных плит.

В наземных конструкциях – как металлических, так и железобетонных, находящихся в средне- и сильноагрессивной газовой среде, основным способом защиты от коррозии является устройство лакокрасочного покрытия из химически стойких к действию данной агрессивной среды красочных материалов.

Чтобы четко разбираться в терминологии, применяемой в лакокрасочной технике, воспользуемся простейшей схемой (рис. 13).

Рисунок 13. Состав лакокрасочных покрытий

Основной компонент любого лакокрасочного покрытия – пленкообразующее вещество, которое образует на поверхности пленку. Вместе с растворителем и добавками оно представляет собой лак. Добавки регулируют вязкость, скорость высыхания, тиксотропность, эластичность, водостойкость и адгезию.

Для придания лаку цвета, повышенной стойкости и прочности в него вводят пигменты, и он получает название краски или эмали.

Если необходимо получить толстый и прочный слой защитного покрытия, в лак или краску вводят наполнитель – тонкодисперсный порошок. Это может быть молотая горная порода, например, диабаз или андезит – для кислотостойких составов; известняк или доломит – для щелочестойких составов; графит – для составов, стойких в кислотах, щелочах и растворителях. Во многие составы защитных покрытий вводят асбест для повышения прочности слоя на растяжение и придания ему повышенной трещиностойкости.

Лаки и краски известны всем, но не все из них годятся для защиты строительных конструкций от коррозии. Нужно применять лаки и краски, устойчивые к действию именно тех агрессивных веществ, которые могут попасть на конструкции. Кроме того, к защитным покрытиям железобетонных конструкций предъявляют еще одно важное требование – они должны быть эластичными и выдерживать без разрушения деформации бетона, если в нем возникнут трещины. Такие покрытия называют трещиностойкими.

Из химически стойких веществ, способных образовывать защитные пленки, применяются самые различные полимеры. Хлорвиниловые и полихлорвиниловые смолы наиболее широко распространены в качестве защитных лакокрасочных покрытий.

Высокой стойкостью обладают лаки и краски на основе эпоксидных смол, хлоркаучуков, полиуретановых смол. Повышенной термостойкостью отличаются покрытия на основе кремнийорганических соединений.

В данном пособии не затрагивается вся номенклатура лакокрасочных покрытий, которые используют для придания атмосферостойкости и декоративности строительным конструкциям. Это специальная область.

В момент нанесения защитное покрытие должно быть в жидком, подвижном состоянии, а затем затвердеть на поверхности. Чаще всего затвердевание происходит в результате испарения из лакокрасочного состава растворителя. Растворители, как правило, представляют собой легколетучие жидкости. Получающаяся пленка может стать непроницаемой только после многократного нанесения состава.

Наиболее распространены в настоящее время защитные химически стойкие покрытия на основе перхлорвиниловых смол (марки ХВ). Чтобы получить непроницаемое покрытие, необходимо нанести 5…7 слоев, постепенно наращивая толщину покрытия (у надежных защитных покрытий она должна быть не меньше 0.1 мм).

Из других составов большой интерес представляют эпоксидные смолы. Эпоксидные смолы применяют в виде клеев, лаков, красок, шпатлевок. Они хороши для защиты и металла и бетона. Эпоксидные покрытия обладают высокой химической стойкостью и прочностью. Это позволяет применять их также для устройства т.н. наливных полов. Толщина покрытия пола составляет ~ 2 мм, но такая конструкция весьма эффективна.

Полное защитное покрытие обычно состоит из грунтовочного слоя (грунта), и нескольких защитных слоев. Сумму всех слоев называют системой покрытия. В качестве грунта обычно применяют лаки. Если защищаемая поверхность шероховатая, ее выравнивают слоем густого состава – шпатлевкой. Основные слои системы покрытия представляют собой эмали.

Возможно получение непроницаемого покрытия, если использовать составы без растворителя. Например, если в качестве связующего используется натуральная олифа: льняное масло, окисляясь, образует полимерную пленку. Полиуретановые лаки твердеют под действием влаги, что позволяет наносить их на влажную поверхность.

Важную группу защитных покрытий составляют тиксотропные покрытия. Явление тиксотропии представляет собой способность жидкости к резкому изменению вязкости при изменении скорости ее деформации. В спокойном состоянии вязкость максимальная. При встряхивании, перемешивании краска становится подвижной и текучей. При нанесении тиксотропного вещества можно за один слой получить покрытие ~ 100 мк. Это покрытие на основе хлоркаучука и хлорсульфированного полиэтилена. Они чрезвычайно трещиностойки. Самый рациональный способ нанесения тиксотропных покрытий – метод безвоздушного напыления. При этом методе материал (даже очень вязкий) под высоким давлением (~200 ат.) подается в сопло, распыляется и наносится на поверхность. На поверхности материал опять загустевает и не стекает с конструкции. Обычно хватает двух слоев при минимальном количестве растворителя.

Одной из ответственных и сложных задач является защита полов. Недостаточная стойкость полов приведет к повреждению основных несущих конструкций (например, перекрытия) или прониканию агрессивного компонента в грунт к фундаментам и подземным конструкциям. В то же время полы должны выдерживать механические нагрузки. Во многих производствах полы подвергаются действию агрессивных жидкостей при мокрой уборке. Кроме того, иногда требуются антистатические свойства: беспыльность, гигиеничность и др. Таким образом, конструкция пола должна удовлетворять разнообразным требованиям. Износостойкость и химическую стойкость обеспечивают керамические кислотостойкие материалы. Непроницаемость для жидких сред обеспечивается устройством специального гидроизоляционного слоя из химически стойкого материала. В целом конструкция химически стойкого пола напоминает слоеный пирог (рис. 14).

В последние годы широкое распространение получили наливные полы; в т.ч. у нас в Башкирии. Это производство минеральной воды на Стерлитамакском ОАО «Шихан», молочные и мясоконсервные комбинаты, ОАО «Куастик», ОАО «Полиэф». Кроме полов на основе эпоксидных смол, наиболее часто применяются полиуретановые полы.

Рисунок 14. Схема устройства химически стойкого наливного пола

Из специальных способов защиты остановимся на пропитке пористых материалов органическими термопластичными или термореактивными полимерными материалами. Коррозионную стойкость древесины, кирпича, бетонов и других пористых материалов можно существенно повысить, заполнив их поры полимерами. Для этого материалы погружают в жидкий пропитывающий состав при атмосферном или повышенном давлении. Отвердевание составов в порах происходит следующими способами:

- при остывании изделий;

- при прогревании изделий;

- под действием радиации.

После отвердевания полимера материал называют бетонополимером. Бетонополимеры представляют собой композиционные материалы, в которых силикатная (цементная) матрица совмещена с органическим полимером. Изготовление бетонополимеров включает следующие операции. Бетонные изделия высушивают и под вакуумом пропитывают раствором мономера, который потом полимеризуется в порах бетона. Для ускорения этого процесса используют радиационный или термокаталитический способы. При радиационном способе изделия облучают γ-лучами. При термокаталитическом способе в мономер вводят катализатор полимеризации, а изделия подвергают термической обработке.

Изделия могут пропитываться полностью, или только с поверхности на небольшую глубину.

Свойства бетонополимера значительно отличаются от свойств исходного бетона. На основе бетонов В 30 – 50 получают пропитанные бетоны с прочностью при сжатии 120-300 МПа. В 3-4 раза возрастает сопротивление истиранию, в несколько раз снижается водопроницаемость, а морозостойкость возрастает до нескольких тысяч циклов.

Из бетонополимеров изготавливают трубы, а также железобетонные конструкции, подвергающиеся при эксплуатации интенсивной коррозии.

Бетоны пропитывают битумными составами, стиролом, метилметакрилатом и др. смолами. У бетона, пропитанного стиролом, после прогрева, в результате которого стирол полимеризуется, резко повышаются физико-химические свойства. Предел прочности на сжатие 100…200 МПа, химическая стойкость также высока, т.к. полистирол, химически стоек в кислотах и щелочах.

Древесину, которая легко разрушается в результате биокоррозии (гниение под действием плесени), можно существенно улучшить с помощью пропитки полимерами и антисептиками. Насытив древесину под давлением термореактивной смолой, например, фенолформальдегидной, и подвергнув ее термической обработке, получают новый материал – деревопластик, который по свойствам значительно превышает исходную древесину.

Биологическая стойкость древесины зависит от породы дерева. Наиболее стойкой по отношению к биологической агрессии считают древесину тиса, каштана, дуба, лиственницы. К среднестойкой относят древесину сосны и кедра, к малостойкой – березы, бука, осины, липы, клена.

Гниение представляет собой разложение древесины под действием дереворазрушающих грибов и микроорганизмов. Способы предотвращения гниения имеют своей целью создание условий, неблагоприятных для развити

|

|

|