|

Расчет долговечности роторно-пальцевого рабочего органа

|

|

|

|

Одним из важнейших вопросов при конструировании роторно-пальцевого сепаратора, является вопрос долговечности рабочих поверхностей.

Осуществим расчет напряжений, возникающих в рабочем органе с помощью программы COSMOSXpressStudy.

Перед началом расчета необходимо определить нагрузку, действующую на роторно - пальцевый диск, для чего воспользуемся схемой представленной на рис.5.2.

Рис. 5.2 Сила, действующая на палец диска.

Для определения давления q, действующего на палец определим силу веса пласта приходящегося на него по формуле:

;

;

где m - масса почвы, приходящаяся на палец, кг;

g - ускорение свободного падения, м/с2;

с - плотность клубней; кг/м3;

l - длина пальца, м;

s - толщина диска, м;

h - высота перемещаемого слоя картофеля, м.

Тогда давление на поверхность пальца определится по формуле, Н/м2:

;

;

Подставляя  в

в  получим:

получим:

;

;

Подставляя в q значения с=650 кг/м3, h=0,05м получаем:

Для пальца входящего в соприкосновение с картофелем необходимо ввести повышающий динамический коэффициент  , тогда давление на эту поверхность составит, Н/м2:

, тогда давление на эту поверхность составит, Н/м2:

Подставляя данные значения нагрузки в расчетную модель и вводя закрепление по центральному отверстию получаем картину распределения напряжений (рис. 5.3).

После проведения расчетов видно, что максимальные напряжения возникают у основания максимально нагруженного пальца и в месте присоединительного отверстия. Максимальные напряжения возникающие в модели составляют 114104 Н/м2, что значительно ниже предела текучести материала 923700 Н/м2, поэтому основным видом разрушения рабочих органов является усталостное разрушение материала диска.

Осуществим анализ деформированного состояния (рис.5.4) рабочего диска.

|

|

|

Максимальное перемещение, возникающее в диске, возникает на краю пальца и составляет 1,66 мм. Данная величина является незначительной и существенно не повлияет на работоспособность диска.

Рис.5.3 Распределение напряжений в нагруженном диске.

Рис.5.4 Анализ деформированного состояния рабочего органа

Анализируя вышесказанное, можно сделать вывод, что наиболее опасным является усталостное разрушение пальцевого диска.

При усталостном разрушении модель существенно усложняется. Даже в самом простом случае необходимо учитывать эффекты старения, влияния внешней среды, температуры, эффекты поверхностных повреждений и т. д. Следует четко разделять две фазы процесса разрушения: длительную фазу накопления повреждений, заканчивающуюся локальным разрушением некоторого характерного объема, и короткую фазу развития трещин вплоть до разрушения образца. Для данной резиновой конструкции рассмотрим лишь первый период локального или так называемого рассеянного разрушения. Экспериментальные исследования показали, что процесс деформирования резины неизбежно сопровождается диссипативным разогревом, поэтому для описания ее механического состояния целесообразно использовать идеи и методы термодинамики необратимых процессов. Применение этих методов к расчету резиновых конструкций накладывает некоторые ограничения, смысл которых сводится к следующему: 1) в каждом локальном объеме материала термодинамические функции являются функциями тех же параметров, что и в состоянии равновесия; 2) градиенты скоростей, температур, деформаций, напряжений достаточно малы; 3) полные изменения энтропии и энергии обладают свойством аддитивности; 4) в качестве термодинамической системы рассматривается элементарный объем, испытывающий малую деформацию; 5) материал считается изотропным и предполагается, что существует исходное недеформированное состояние при Т = Т о, в котором вводится, декартова система координат.

|

|

|

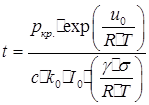

Используя данные допущения можно определить время до разрушения характерного объема:

,

,

где pкр. - критический уровень повреждаемости;

- энергия активации, Дж/кмоль;

- энергия активации, Дж/кмоль;

R - газовая постоянная, Дж/кмоль·°С;

- функция Бесселя первого рода нулевого порядка;

- функция Бесселя первого рода нулевого порядка;

- удельная энергия образования повреждений, Дж·м2/(Н·кмоль);

- удельная энергия образования повреждений, Дж·м2/(Н·кмоль);

- напряжения возникающие в модели, Н/м2.

- напряжения возникающие в модели, Н/м2.

с - const, зависит от концентрации исходных компонентов и вида элементарных реакций;

- константа действия;

- константа действия;

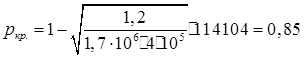

Критический уровень повреждаемости определяется по следующей формуле:

,

,

где  - модуль упругости материала, Н/м2;

- модуль упругости материала, Н/м2;

G - модуль сдвига, МН/м2.

Подставляя в формулы (2.8), (2.9) следующие значения параметров: G=1,7 МН/м2;  =109·106 Дж/кмоль; г=0,17 Дж·м2/(Н·кмоль);

=109·106 Дж/кмоль; г=0,17 Дж·м2/(Н·кмоль);  =1010 1/с; R= 8,32·103 Дж/(кмоль·°С);

=1010 1/с; R= 8,32·103 Дж/(кмоль·°С);  =4·105 Н/м2; Т0=293 К; найдем критический уровень повреждаемости и продолжительность времени до разрушения характерного участка тела рабочего диска:

=4·105 Н/м2; Т0=293 К; найдем критический уровень повреждаемости и продолжительность времени до разрушения характерного участка тела рабочего диска:

.

.

Таким образом, долговечность рабочего диска, рассчитанная по данной методике, составляет 1,4·107 секунд или 3890 часов, что удовлетворяет необходимым требованиям по долговечности элементов сортировочных машин.

|

|

|