|

Предварительный Расчет потока

|

|

|

|

Исходными данными для предварительного расчёта являются: трудоемкость изделия Т изд = 3814 с (Т заг = 1088с, Т монт = 2172с, Т отд = 554с); число рабочих в потоке Ν = 7 человек; продолжительность рабочей смены R = 28800 секунд. Предварительный расчёт потока представлен в таблице 9 приложения Д.

9 КОМПЛЕКТОВАНИЕ ОРГАНИЗАЦИОННЫХ ОПЕРАЦИЙ

Для составления технологической схемы процесса технологические операции необходимо скомплектовать в организационные на основании предварительных расчетов технологического процесса [1].

В таблице 10 приложения Е представлены операции, скомплектованные по правилам и допустимым исключениям, что является необходимой мерой для организации потока, учитывая количество рабочих в бригаде.

10 АНАЛИЗ КОМПЛЕКТОВАНИЯ ОРГАНИЗАЦИОННЫХ ОПЕРАЦИЙ

Анализ согласования времени операций производится с целью выявления недостатков в согласовании и их устранения до оформления технологической схемы потока.

Расчет и анализ коэффициента согласования

Коэффициент согласования определяет правильность загрузки потока в целом. Величина его рассчитывается по формуле:

Кс = Тизд / N факт. × τ изд. (2.1)

Кс = N расч./ N факт, (2.2)

Кс = 3814/ 7 × 544,85 = 0,999

Кс = 7/ 7 = 1

Данные коэффициента согласования отвечают допустимым отклонениям, что означает нормальную загрузку процесса.

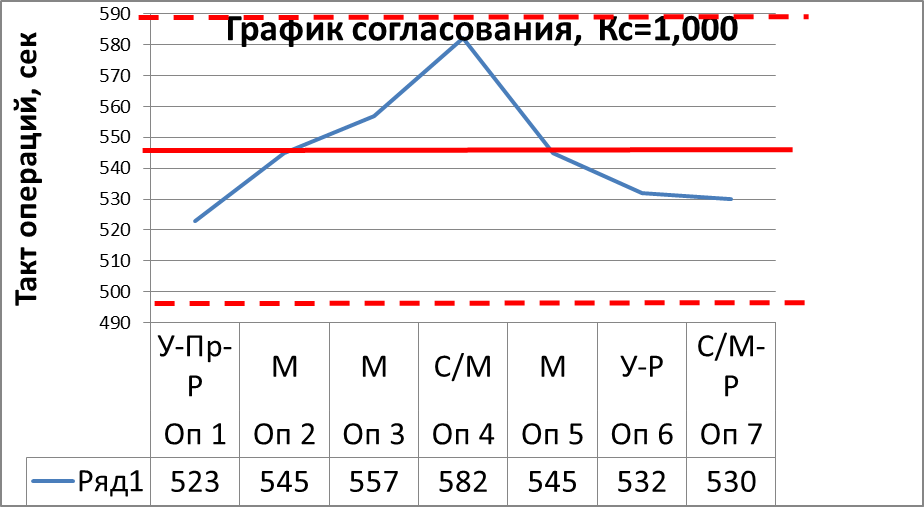

Анализ графика согласования

График согласования времени операций потока позволяет оценить загруженность операций в потоке.

График согласования представлен на рис.7 приложение Ж.

При анализе загрузки операций, можно сделать вывод, что к высшему пределу условия согласования приближены операция 4

К нижнему значению условия согласования приближены организационные операции 1, 6 и 7.

|

|

|

К значению такта потока по времени приближены операции 2, 3 и 6.

Все организационные операции уложились в пределы отклонения такта потока, что подтверждает, что поток будет нормально функционировать при такте 544,85 секунд.

Для уравновешивания стоит разделить людей для выполнения операций таким образом, чтобы операцию 4 выполнял рабочий, имеющий соответствующую квалификацию и хорошие скоростные данные, ввиду перегрузки операции. Эта мера позволит снизить фактические временные затраты на операции. Для операций 1, 6 и 7 следует подобрать рабочих с невысокими скоростными показателями, что повысит временные затраты на операции.

Таким образом, для выполнения операций необходимо два рабочих 2 разряда, четыре рабочих 3 разряда и один рабочий 4 разряда.

В проекте представлено мелкосерийное производство, поэтому выделение секций не целесообразно. И вместо монтажного графика в представлен график движения деталей.

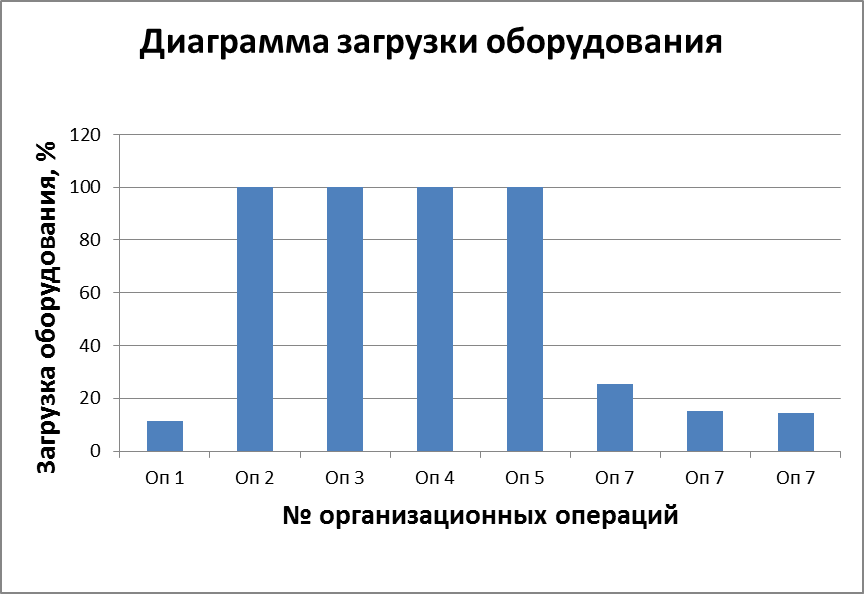

Диаграмма загрузки оборудования позволяет оценить, насколько загружена каждая единица оборудования в потоке. Процент загрузки оборудования при этом рассчитывается по формуле:

% загр = t мех х 100% / t оп, (4)

Полную загрузку (100%) имеет оборудование: стачивающая машина GEM 8801D (орг.оп 2, 3, 5), пятиниточная машина GEM 7705 D (орг.оп 4). Диаграмма загрузки оборудования представлена на рис. 8 в приложении Ж.

11 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОДНОМОДЕЛЬНОГО ПОТОКА

В альбомном формате отдельно

12 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПОТОКА

Для определения технико-экономических показателей потока рассчитываются сводки рабочей силы и оборудования (таблица 12 и 13 приложение З)

Количество основного оборудования определяется в соответствии с технологической схемой потока. Количество запасного оборудования принимается в размере 5-10 % от основного – размещается в основном потоке [2].

|

|

|

Сводка рабочей силы позволяет проанализировать, как структура технологической последовательности по разрядам и видам работ влияет на технико – экономические показатели потока. Эти данные используются для определения таких важных технико – экономических показателей, как средний разряд, средний тарифный коэффициент и средняя стоимость изготовления изделия. Расчет технико – экономических показателей представлен в таблице 14 приложения И.

13 ПЛАНИРОВКА РАБОЧИХ МЕСТ В ПОТОКЕ

Размещение рабочих мест в потоке должно обеспечивать удобную передачу полуфабриката между исполнителями. Рабочие места в потоке располагают на основании технологической схемы потока, графика движения деталей и предварительного расчета потока.

Количество рабочих мест в потоке не должно соответствовать количеству рабочих, так как в потоке кроме основного оборудования размещаются запасные рабочие места.

Рабочие места, должны быть приближены друг к другу на планировке так, чтобы рабочий мог выполнить передачу, не вставая с рабочего места левой рукой.

Габариты рабочих мест приведены в таблице 15 приложение К. График движения деталей и планировка рабочих мест приведены в приложении Л.

ЗАКЛЮЧЕНИЕ

В ходе выполнения курсовой проекта был разработан технологический процесс одномодельного потока изготовления женского повседневного платья.

Проектируемая модель разработана с учетом пакета материалов, актуальными в модных тенденциях для костюмных тканей и удовлетворяет всем требованиям к ней предъявляемым.

Изделие имеет конструкцию средней сложности, но упрощены методы технологической обработки. Выбранное оборудование и использование средств малой механизации удовлетворяет основным требованиям: современность, доступность, надежность и эффективность, что позволяет обеспечить высокий уровень качества продукции.

Вместе с выбором оборудования были определены режимы машинных строчек, режимы материалов при влажно-тепловой обработке, дана характеристика средств малой механизации.

В ходе работы представлен этап составления технологической последовательности, характеристика типа потока, предварительный расчет, комплектование организационных операций. На основе этого был выполнен анализ эффективности спроектированного потока в виде графиков и таблицы расчета технико – экономических показателей. Итогом процесса проектирования потока является выполнение планировки потока.

|

|

|

Таким образом, организация работы потока позволит получить максимально возможный выпуск продукции в заданных условиях.

.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Назарова А.И., Куликова И.А. Проектирование швейных предприятий бытового обслуживания. - М: Легпромбытиздат, 1990.

2. Назарова А.И., Куликова И.А. Проектирование швейных предприятий службы быта. - М.: Легпромбытиздат, 1979.

3. Тенденции моды [Электрон.ресурс, 20.12.2015] http://ladynataly.ru/wp-content/uploads/2015/06/45-4.jpg

4. Тенденции моды [Электрон.ресурс, 10.12.2015] http://www.all-moda.com/wp-content/uploads/2015/05/top2.jpg

5. ГОСТ 12807-88 «Изделия швейные. Классификация стежков, строчек, швов».

6. ОСТ 17-835-80 «Изделия швейные. Технические требования к стежкам, строчкам и швам».

7. Смирнова, В.Ф. Машины и аппараты швейного производства [Текст] / Смирнова, В.Ф., Буевич Т.В.: Учебное пособие. – Витебск.: ВГТУ, – 2002

8. 6. Делль, Р. А. Гигиена одежды [Текст] / Р. А. Делль, Р. Ф. Афанасьева, З. С. Чубарова: учеб. пособие для вузов. – М.: Легпромбытиздат,1991. – 160с

9. Бузов, Б. А. Материалы для одежды [Текст] / Б. А. Бузов, Г. П. Румянцева: Учебное пособие. – М.: Издательский центр «Академия», 2010. – 160с

10. Бузов, Б. А. Материаловедение в производстве изделий легкой промышленности (швейное производство) [Текст] / учеб. пособие для студ. высш. учеб. заведений / Б. А. Бузов, Н. Д. Алыменкова. – 2-е изд., стер. – М.: Издательский центр «Академия», 2004. – 448с.

11. Бузов, Б. А. Практикум по материаловедению швейного производства [Текст] / Б. А. Бузов, Н. Д. Алыменкова, Д. Г. Петропавловский: Учебное пособие.- М.: Издательский центр «Академия», 2004. – 416с

12. Склянников, В.П. Гигиеническая оценка материалов для одежды [Текст] / В. П. Склянников, Р. Ф. Афанасьева, Е. Н. Машкова. – М.: Легпромбытиздат, 1985. – 144с

13. Томина Т.А. Выбор методов обработки для изготовления швейных изделий [Текст]: методические указания (Т. А.Томина.- Оренбург: ГОУОГУ, 2005-21с

|

|

|

14. Амирова Э.К., Труханова А.Т., Саккулина О.В., Саккулин Б.С. Технология швейного производства. Учебное пособие для СПУЗ. – М.: Издательский центр «Академия», 2004.

15. Изместьева А.Я. Проектирование предприятий швейной промышленности. - М.: Легкая и пищевая промышленная промышленность,1983

16. Орленко, Л. В. Конфекционирование материалов для одежды [Текст]: Учебное пособие / Л. В. Орленко, Н. И. Гаврилова. – М.: ФОРУМ: ИНФРА – М, 2006. – 288с.

17. Ермаков, А.С. Оборудование швейных предприятий. Часть2. Машины-автоматы и оборудование в швейном производстве [Текст]/- М.: Издательский центр «Академия», 2009. – 240с.

ПРИЛОЖЕНИЕ А

Обзор модных тенденций

Модель 1: свободный стиль

Модель 2: платье - рубашка

Модель 3: минимализм

Модель 4: платье с горловиной Модель 5: ретро - стиль

Модель 4: платье с горловиной Модель 5: ретро - стиль

Модель 6: платья с пышными юбками

Модель 7: кожаные платья

ПРИЛОЖЕНИЕ Б

Проектируемое оборудование

Рис.1.СтачивающаяGEM 8801DРис.1.Стачивающе-обметочная GEM 705 D

Рис.3 Краеобметочная GEM 7703 D-H Рис.4 Петельная Gem1888

Рис.3 Краеобметочная GEM 7703 D-H Рис.4 Петельная Gem1888

Рис.5 Пуговичная Gem 1108

Таблица 1 - Характеристика оборудования

| Класс машины | Назначение машины | Технические характеристики машины | |||

| Скорость оборотов в минуту. | Макс. Длина стежка,мм | Подъем прижимной лапки, мм | Толщина стачиваемых материала,мм | ||

| GEM 8801D | стачивающая | 5.5 | До 4 | ||

| GEM 7705 D | Стачивающе-обметочная | 3,6 | 5,5 | до 3,6 Ширина обметки-4 | |

| GEM 7703 D-H | Краеобметочная | 3,6 | Ширина обметки-4 | ||

| Gem 11888 | Петельная | 3 600 | длина петли -19 -32; 6,5 – 19мм ширина петли -2,5 - 4,0мм. | ||

| Gem 1108 | Пуговичная | 1 500 | возможность перемещения материала относительно первоначального укола, мм по длине: 2,5 - 6,5; по ширине: 2,5 - 6,5 диаметр пуговиц, мм - 10 - 20 |

Таблица 2 - Режимы машинных строчек

| Кодовое обозначение строчки | Вид строчки | Швейные материалы | Число стежков на 10мм строчки | Условные обозначения ниток | Номер игл | |

| Текстури рованные | Армиро ванные | |||||

| Стачивающая двухниточного челночного стежка | Основной | 3,5 | - | |||

| Пятиниточный стачивающе-обметочный цепной | Основной | 2,7 | - | |||

| Краеобметочная | Основной | 2,5 | 36ЛХ | |||

| 107/304 | Петельная | Основной | - | 36ЛХ, | ||

| Пуговичная | Основной | В автом. режим | - | 36ЛХ |

Таблица 3 - Характеристика средств малой механизации

| Номер приспособления | Назначение | Применение в проектируемом процессе |

| Лапка для молнии S518NE | Пришивание потайной молнии | Пришивание потайной молнии |

| Лапка стандартная P952 | Для обработки легких и средних тканей | Присбаривание срезов |

| Лапка для отделочных строчек с правым компенсатором CR50 | Прокладывание краевых отделочных строчек | Прокладывание отделочных строчек по воротнику, планке |

|

|

|

Приложение В

Оборудование для ВТО

Рис. 6 Парогенератор с утюгом SilterSupermini 2035

Рис. 7 Доска гладильная COMEL COMELFLEX

Рис. 8 Пресс для дублирования Type Special l-P5/16a

Таблица 4 - Характеристика оборудования для ВТО

| Марка оборудования | Максимальное усилие пресса или утюга | Вид нагрева | Рабочая среда | Примечание |

| Парогенератор с утюгом SilterSupermini 2035 | Выход пара: 70г/мин | паровой | Нагрев подошвы утюга, давление пара: 2,5Бар | -объем 3,5л -мощность парогенератора+утюг 1250+800Вт -длительность непрерывной работы:5часов -вертикальное отпаривание -манометр -напряжение 220В -вес 4,5кг |

| Доска гладильная COMEL COMELFLEX | -Напряжение электросети 220В; -мощность нагрева стола 0,6 кВт; -Мощность электродвижения вентилятора 0,07 кВт | -регулировка температуры стола при помощи термостата; -Размер 1130*460*260; -Габариты в разложенном виде 1300*460*300; -вес 20кг | ||

| Пресс для дублирования – Type Special l-P5/16a | 50 кг/см2 | Тем-ра нагрева 205-230 С | Прямоугольная форма 800*310мм | Мощность- 1600Вт Напряжение – 220В Пресс автоматически отключается через 15 сек.после прижима и (или) 15 минут при открытой крышке - Оснащен сигнальной лампочкой готовности пара (нагрева пресса) - Возможность регулировать температуру Вес- 20кг |

Таблица 5- Режимы материалов ВТО

| Материал | Температура нагрева поверхности, С0 | Масса утюга, кг | Время обработки, с |

| Основной Основной+прокладочный |

ПРИЛОЖЕНИЕ Г

Таблица 7 - Технологическая последовательность обработки изделия

| № оп | Наименование операции | Вид работы | Разряд | Затраты времени, с | Оборудование, инструменты, приспособления |

| Заготовительная секция | |||||

| Получить крой и фурнитуру | Р | стол | |||

| Запустить детали кроя в поток | Р | стол | |||

| Обработка воротника | |||||

| Дублирование верхнего воротника, стойки | Пр | Пресс Type Special l-P5/16a | |||

| Обтачать воротник | М | Стачивающая машина GEM 8801D | |||

| Высечь уголки воротника | Р | Ножницы | |||

| Вывернуть воротник | Р | Колышек | |||

| Приутюжить воротник | У | Парогенератор siltersupermini 2035 | |||

| Проложить отделочную строчку | М | Стачивающая машина GEM 8801D,лапка для отд.строчек с правым компенсатором CR50 | |||

| Проложить скрепляющую строчку по нижнему срезу воротника | М | Стачивающая машина GEM 8801D | |||

| Обогнуть прокладку верхней стойкой, заутюжить припуск | У | Парогенератор siltersupermini 2035 | |||

| Втачать воротник в стойку с одновременным обтачиванием срезов стойки | М | Стачивающая машина GEM 8801D | |||

| Высечь закругленные срезы стойки стойки | Р | Ножницы | |||

| Вывернуть стойку воротника | Р | Колышек | |||

| Обработка манжеты | |||||

| Дублирование манжет | Пр | Пресс Type Special l-P5/16a | |||

| Обтачать концы манжеты | М | Стачивающая машина GEM 8801D | |||

| Вывернуть манжету | Р | Колышек | |||

| Приутюжить манжету | У | Парогенератор siltersupermini 2035 | |||

| Обработка рукава | |||||

| Проложить строчку присбаривания по нижнему срезу рукава | М | Стачивающая машина GEM 8801d, лапка стандартная p952 | |||

| Проложить строчку присбаривания по окату рукава | М | Стачивающая машина GEM 8801d, лапка p952стандартная p952 | |||

| Продолжение таблицы 7 | |||||

| Стачать передний срез с локтевым | СМ | Пятиниточная машина GEM 7705 D | |||

| Выполнить ВТО рукава | У | Парогенератор siltersupermini 2035 | |||

| Обработка переда и спинки верхней части | |||||

| Дублирование планки | Пр | Пресс Type Special l-P5/16a | |||

| Заутюжить внешний припуск планки на изнаночную сторону | У | Парогенератор siltersupermini 2035 | |||

| Притачать планку к центральному срезу переда | М | Стачивающая машина GEM 8801D | |||

| Приутюжить шов притачивания планки | У | Парогенератор siltersupermini 2035 | |||

| Проложить отделочную строчку по внутреннему краю планки | М | Стачивающая машина GEM 8801d, лапка для отделочных строчек с правым компенсатором cr50 | |||

| Настрочить внешний край планки на деталь переда | М | Стачивающая машина GEM 8801D | |||

| Стачать нагрудные и талиевые вытачки | М | Стачивающая машина GEM 8801D | |||

| Стачать вытачки на спинки | М | Стачивающая машина GEM 8801D | |||

| Закрепить на середине горловины спинки с изнаночной стороны фирменную марку | М | Стачивающая машина GEM 8801D | |||

| ВТО переда | У | Парогенератор siltersupermini 2035 | |||

| ВТО спинки | У | Парогенератор siltersupermini 2035 | |||

| Обработка нижней части изделия | |||||

| На передней и задней детали закрепить складки | М | Стачивающая машина GEM 8801D | |||

| Обработка пояса | |||||

| Дублирование верхнего пояса | Пр | Пресс Type Special l-P5/16a | |||

| Стачать по правому боковому шву детали пояса | М | Стачивающая машина GEM 8801D | |||

| Обметать нижний пояс по нижнему срезу | СМ | Краеобметочная машина GEM 7703 D-H | |||

| ВТО деталей пояса | У | Парогенератор siltersupermini 2035 | |||

| Итого по заготовительной секции: | |||||

| Продолжение таблицы 7 | |||||

| Монтажная секция | |||||

| Закрепить планку вспомогательной строчкой по нижнему срезу переда | М | Стачивающая машина GEM 8801D | |||

| Стачать плечевые швы | СМ | Пятиниточная машина GEM 7705 D | |||

| ВТО плечевых швов | У | Парогенератор siltersupermini 2035 | |||

| Втачать открытый срез нижней стойки в горловину | М | Стачивающая машина GEM 8801D | |||

| Настрочить верхнюю стойку на горловину с одновременным прокладыванием отделочной строчки по стойке | М | Стачивающая машина GEM 8801D | |||

| Стачать боковой правый шов верхней части изделия | СМ | Пятиниточная машина GEM 7705 D | |||

| Стачать боковой правый шов нижней части изделия | СМ | Пятиниточная машина GEM 7705 D | |||

| Притачать двойной пояс к нижнему срезу верхней части изделия внутренним швом | М | Стачивающая машина GEM 8801D | |||

| Притачать нижний срез верхнего пояса к нижней части изделия | М | Стачивающая машина GEM 8801D | |||

| ВТО пояса и правого бокового шва платья | У | Парогенератор siltersupermini 2035 | |||

| Настрочить нижний пояс с лицевой стороны в шов притачивания верхнего пояса к нижней части платья | М | Стачивающая машина GEM 8801D | |||

| Обметать левые боковые срезы от проймы до нижней рассечки для молнии (+5см для раскладывания припуска) | СМ | Краеобметочная машина GEM 7703 D-H | |||

| Стачать левый боковой шов до нижней рассечки для молнии, вставляя ярлык по рассечкам | СМ | Пятиниточная машина GEM 7705 D | |||

| Закрепить боковой шов у нижней рассечки для молнии | М | Стачивающая машина GEM 8801d | |||

| Стачать левый боковой шов от верхней рассечки для молнии до проймы | М | Стачивающая машина GEM 8801d | |||

| ВТО левого бокового шва, заутюживание припуска для втачивания потайной молнии | У | Парогенератор siltersupermini 2035 | |||

| Притачать потайную молнию к левому боковому шву, ставя меловые знаки, проверить | М | Стачивающая машина GEM 8801d, лапка для молнии s518ne | |||

| Продолжение таблицы 7 | |||||

| Соединить манжету с рукавом | СМ | Пятиниточная машина GEM 7705 D | |||

| Вывернуть рукава | Р | - | |||

| Застрочить открытый участок по низу рукава | М | Стачивающая машина GEM 8801D | |||

| Втачать рукав в пройму | СМ | Пятиниточная машина GEM 7705 D | |||

| Вывернуть изделие | Р | - | |||

| Обметать нижний срез платья | СМ | Краеобметочная машина GEM 7703 D-H | |||

| Подшить низ изделия на 1,0см | М | Стачивающая машина GEM 8801D | |||

| Наметить место расположение пуговиц на планке и манжетах | Р | Лекало, мел | |||

| Намелить петли на планке и манжетах | Р | Лекало, мел | |||

| Итого по монтажной секции: | |||||

| Отделочная секция | |||||

| Обметать петли на планке и на манжетах | СМ | Петельная машина Gem 11888 | |||

| Пришить пуговицы | СМ | Пуговичная машина Gem 1108 | |||

| Чистка изделия от производственного мусора | Р | Механическая щетка | |||

| Окончательная ВТО | У | Парогенератор siltersupermini 2035 | |||

| Застегнуть пуговицы | Р | - | |||

| Контроль качества, маркировка изделия | Р | - | |||

| Упаковка изделия | Р | - | |||

| Итого по отделочной секции: | |||||

| Всего по изделию - Т изд |

ПРИЛОЖЕНИЕ Д

Таблица 9 – Предварительный расчёт потока

| Наименование показателей | Расчет показателя | Значение показателей |

| Трудоемкость изделия, с | Т изд | |

| Число рабочих, чел. | N | |

| Продолжительность смены | R | |

| Такт потока, с | τ изд = Т изд / Ν | 544,85 |

| Сменный выпуск, ед. | М = Ν * R / Т изд | 52,85 |

| Расчетное число рабочих загот секц/ фактическое число рабочих | Ν заг = Т заг / τ изд | 1,99 |

| Расчетное число рабочих монт секц/ фактическое число рабочих | Ν монт = Т монт / τ изд | 3,98 |

| Расчетное число рабочих отдел секц/ фактическое число рабочих | Ν отд = Т отд / τ изд | 0,99 |

| Ксз | Кс заг = Νр заг / Νф заг | |

| Ксм | Кс монт = Νр монт / Νф монт | 0,99 |

| Ксо | Кс отд = Νр отд / Νф отд | 1,01 |

| Условия согласования, К=1 | t оп = (0,9 ÷ 1,1) τ изд * к = = (τ изд ±10% τ изд)* к | 490,36 -599,33 |

ПРИЛОЖЕНИЕ Е

Таблица 10 - Согласование времени операций одномодельного потока

| № орг. опер. | Номера и нормы времени технологических операций | Вид работ | Разряд | Время орг. опер. | Количество рабочих, факт | Оборудование |

| 1/10+2/32+3/14+5/10+6/22+7/20+10/38+12/14+13/18+14/18+16/11+17/12+21/38+22/14+23/42+25/30+31/86+32/38+34/14+37/10+40/32 | Пр+У+Р | Пресс Type Special l-P5/16a, Парогенератор siltersupermini 2035 | ||||

| 4/31+8/29+9/20+11/49+15/32+18/42+19/65+24/18+26/24+27/30+28/88+29/44+30/10+33/48+35/15 | М | Стачивающая машина GEM 8801D, лапка для отд. строчек с правым компенсатором CR50, лапка стандартная p952 | ||||

| 38/15+41/89+42/115+45/132+46/65+48/55+51/16+52/14+57/56 | М | Стачивающая машина GEM 8801D | ||||

| 20/40+29/36+43/24+44/32+50/40+55/132+58/278 | С/М | Пятиниточная машина GEM 7705 D | ||||

| 54/335+61/210 | М | Стачивающая машина GEM 8801D, лапка для молнии s518ne | ||||

| 47/190+53/98+56/8+59/8+67/210+68/18 | У+Р | Парогенератор siltersupermini 2035 | ||||

| 36/12+49/52+60/70+62/35+63/35+64/80+65/76+66/65+69/60+70/45 | С/М+Р | Краеобметочная машина GEM 7703 D-H Петельная машина Gem 11888 Пуговичная машина Gem 1108 |

ПРИЛОЖЕНИЕ Ж

Рисунок 7 - График согласования операций

Рисунок 8 – График загрузки оборудования

ПРИЛОЖЕНИЕ З

Таблица 12 – Сводка рабочей силы потока

| Разряд | Время обработки по специальности, с | Итого | Сумма разрядов | Тариф. коэффициент | Сумма тариф. коэффициентов | ||||||

| М | СМ | Пр | У | Р | Время сек. | Кол-во рабочих, чел. | Уд. вес раб. по разрядам, % | ||||

| 0,202 | 2,88 | 0,202 | 1,0 | 0,201 | |||||||

| 1,595 | 22,78 | 3,190 | 1,1 | 1,738 | |||||||

| 3,614 | 51,63 | 10,842 | 1,18 | 4,264 | |||||||

| 1,589 | 22,71 | 6,358 | 1,29 | 2,05 | |||||||

| Итого | 7,0 | 100,0 | 20,591 | - | 8,255 | ||||||

| Кол.во раб. по спец, чел | 3,023 | 1,600 | 1,549 | 0,110 | 0,718 | 7,0 | о | ||||

| Уд. вес раб. по спец, % | 43,183 | 22,863 | 22,129 | 1,573 | 10,251 |

Таблица 13 - Сводка оборудования и рабочих мест

| Оборудование, Завод-изготовитель, марка (тип) | Количество оборудования | Количество рабочих мест | |||

| основного | запасного | резервного | всего | ||

| Стачивающая машина GEM 8801D | |||||

| Пятиниточная машина GEM 7705 D | |||||

| Краеобметочная машина GEM 7703 D-H | |||||

| Петельная машина Gem 11888 | |||||

| Пуговичная машина Gem 1108 | |||||

| Пресс Type Special l-P5/16a | |||||

| Парогенератор siltersupermini 2035 | |||||

| Итого |

ПРИЛОЖЕНИЕ И

Таблица 14 – Расчет технико-экономических показателей

| Наименование показателей | Единицы измерения | Расчетная формула и расчет | Значение показателя |

| Трудоемкость изготовления изделия | с | Т изд | 544,85 |

| Количество рабочих: - расчетное; - фактическое | чел. чел. | N расч. N факт. | 7,0 |

| Сменный выпуск | ед. | Мсм. = R / τ = 28800/ 544,85 | 52,85 |

| Выработка на одного рабочего | ед. | В 1 раб. = М см. / Nфакт. В 1 раб. = 52,85 / 7,0 | 7,55 |

| Средний тарифный разряд | Р ср. = Σ разр. / Nрасч. Р ср. = 20,51/ 7 | 2,93 | |

| Средний тарифный коэффициент | ТК ср. = Σ тариф. коэф./Nрасч. ТК ср. = 8,25 / 7,0 | 1,17 | |

| Средняя стоимость обработки или суммарная расценка | коп. | Ст.ср.= Т изд х ТК ср × Тар.ст. 1 разр. Ст.ср.= 3814 × 1,17 ×1,4997 | 6692,23 |

| Коэффициент механизации | К мех. = Тм. + Тсм. + Тпр. Тизд. | 0,67 | |

| Коэффициент использования оборудования | К и.о. = Σ t мех. Σ t опер. мех. | 0,78 | |

| Коэффициент согласования | Кс = Т изд. = N расч. N ф. х τ изд. N факт. | ||

| Площадь потока | м² | S пот = S 1раб × N факт | 6,8 |

| Съем продукции с 1 м² площади | ед. | С 1 м² = М см / S пот | 7,7 |

ПРИЛОЖЕНИЕ К

Таблица 15 – Размеры рабочих столов

| Виды работ | Размеры рабочих столов в м при изготовлении изделий |

| платье | |

| Машинные работы | 0,6 х 1,2 |

| Ручные работы, в том числе: | |

| - с расположением изделия на столе | 0,7 х 1,2 |

| Утюжильные работы, в том числе: | |

| - внутрипроцессная ВТО | 0,7 х 1,3 |

| - окончательная ВТО | 0,7 х 1,3 |

| Стол запуска | 1,0 х 2,0 |

Приложение М

Таблица 3- Конфекционная карта

| Наименование изделия | Платье женское для повседневной носки | |

| Модель, силуэт | Модель Р-6, приталенного силуэта | |

| Рекомендуемые размеры | 170 – 88 – 94, 170-92-98, 170-96-102 | |

| Полнотно-возрастная группа | II полнотная группа средняя возрастная группа | |

| Автор (авторы) | Сюзева А.И. | |

Эскиз модели (в соответствии с заданием)

| Образцы материалов, комплектующих изделие | |

| Основной | Шрс 85% Лс 15% | |

| Прокладочный | Флизелин | |

| Скрепляющие | 45ЛЛ 50/2 ПЭФ | |

| Фурнитура | пластмасса | |

| Режимы ВТО |

| |

| Способы ухода |

|

|

|

|