|

Технология получения детали

|

|

|

|

ВВЕДЕНИЕ

Холодная штамповка представляет собой метод точной формовки больших партий заготовок с типовыми формами. Технология холодной штамповки уходит корнями в кузнечное дело, но широкое применение получила с приходом промышленной революции, когда огромное распространение получило массовое машинное производство больших партий одинаковых деталей. Современная холодная штамповка металла производится на мощных высокоскоростных прессах, которые производят большое количество ударов по листовой заготовке в минуту.

Существует большое разнообразие машин для холодной штамповки металла. Самые распространенные прессы работают, как правило, с одной или несколькими сменными матрицами и в основном применяются при производстве огромных партий изделий. Представьте себе обычный велосипедный звонок, знакомый каждому с детства. Все детали звонка выполнены при помощи холодной штамповки.

Холодная штамповка является одним из наиболее передовых и совершенных методов по изготовлению разнообразных изделий. Благодаря методу холодной штамповки на производстве достигается точность, быстрота и дешевизна изготавливаемых изделий. Этот метод нашел широкое применение в различных отраслях промышленности: машиностроительной, приборостроительной, радиоэлектронной и других. Холодная штамповка, являющаяся одним из наиболее распространенных видов обработки давлением металлов и неметаллических материалов, представляет собой процесс формообразования заготовок или готовых деталей.

Главными механизмами для холодной штамповки являются различного рода прессы, на которые устанавливают штампы. Штампы представляют собой специальный вид технологической оснастки, каждый из которых предназначен для выполнения одной простой или сложной операции. Полуфабрикаты и детали, изготовленные холодной штамповкой или штамповкой и сваркой (штампосварные детали) во многих случаях вытесняют полуфабрикаты и детали, полученные горячей штамповкой или литьем, деталей изготовленных резанием.

|

|

|

Основными особенностями холодной штамповки являются:

- высокая производительность и дешевизна изделий в силу чрезвычайно малой длительности выполнения операции, исчисляемой долями минуты;

- взаимозаменяемость получаемых деталей;

- возможность включения в единый технологический процесс изготовления детали вместе с механической обработкой, резанием, сваркой, пайкой и др.;

- благоприятные условия для полной или частичной автоматизации управления процессом.

Недостатком холодной штамповки является относительно высокая цена штампов, однако это не является препятствием для широкого применения холодной штамповки в серийном и массовом производствах, где повышенные затраты на подготовку производства окупаются довольно быстро.

Все операции холодной штамповки разделяют на две основных группы:

1. разъединительные операции, заключающиеся в полном или частичном разъединении обрабатываемого материала (отрезка, вырубка, пробивка, обрезка и др.).

2. формоизменяющие операции, заключающиеся в изменении формы материала и заготовки путем пластического деформирования без их разрушения (гибка, вытяжка, формовка, холодное выдавливание, чеканка и др.).

ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

Из плоской круглой заготовки необходимо при помощи операций обработки металлов давлением получить цилиндрическую деталь с широким фланцем (рис.1).

Рис.1. Цилиндрическая деталь с широким фланцем.

Исходные данные для расчета:

Dф = 140 – диаметр фланца;

D = 72 – диаметр цилиндрической части;

|

|

|

Н = 72 – высота детали;

S = 1.0 – толщина материала;

rm = 5 – радиус матрицы.

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ДЕТАЛИ

Для получения детали представленной на рис.1 необходимо из вырубленной круглой заготовки диаметром Dз = 117 мм (рис.2), получить полуфабрикат (рис.3) за одну или несколько операций вытяжки (для получения заданной для проектирования детали необходимо 2 вытяжных перехода). В полуфабрикате, полученном на последнем переходе вытяжки, осуществляется пробивка центрального отверстия диаметром d = 57 мм, с последующей отбортовкой. Таким образом, при получении детали (рис.1) используются описанные ниже следующие операции обработки металлов давлением: вырубка, вытяжка, пробивка, отбортовка.

Рис. 2. Плоская круглая заготовка

Рис. 3. Полуфабрикат, полученный операцией вытяжки

Вырубка

1. Вырубка относится к разделительным операциям листовой штамповки, то есть характеризуется отделением одной части заготовки путем разрушения материала по заданной границе. Оборудованием для рубки служит пресс, а инструментом – штамп и пуансон. Разделение заготовки осуществляется путем относительного смещения смежных частей заготовки в направлении толщины заготовки. Чтобы устранить пластическую деформацию вблизи поверхности раздела, кромки пуансона и матрицы делают острыми, а зазор между пуансоном и матрицей небольшим.

Схема вырубки представлены на рис.4

Рис.4 Схема вырубки

Обычная вырубка и пробивка листового материала дают неровную, слегка криволинейную и шероховатую поверхность среза (рис. 4).

В ряде случаев изготовления штампованных деталей повышенной точности требуется гладкая и перпендикулярная поверхность среза с параметром шероховатости поверхности Rz- 3,2-s- 1,6 мкм. В таких случаях применяют способы чистой вырубки, имеющие значительные преимущества по сравнению с механической обработкой резанием и дающие гладкую полированную поверхность среза, перпендикулярную к поверхности изделия, при повышенной точности изготовления.

Сущность этих способов заключается или в применении матрицы с закругленными режущими кромками (рис. 5, а), или в применении пуансона больше матрицы (рис. 5, б), или в применении прижима, имеющего клиновидное ребро (рис. 5, в). Последний способ является новым, более прогрессивным.

|

|

|

В результате смещения некоторого объема металла клиновым ребром в сторону пуансона в зоне реза создается напряженное состояние объемного сжатия, которое способствует устойчивости пластической деформации и увеличивает пластические свойства материала заготовки. Этот способ применяется для изготовления деталей точного приборостроения толщиной 1,5-15 мм. Параметр шероховатости поверхности среза Rz = 3,2 -s-1,6 мкм.

Вытяжка

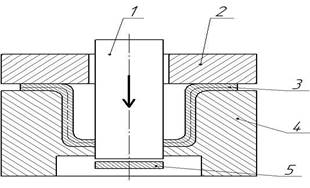

Рис. 6. Схема вытяжки с прижимом: 1- пуансон, 2- прижим, 3- матрица, 4- полуфабрикат.

Вытяжка - это образование полого изделия из плоской или полой заготовки. Вырубленную заготовку диаметром d3 толщиной S укладывают на плоскость матрицы. Пуансон давит на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром d. Формоизменение при вытяжке оценивают коэффициентом вытяжки, k=d3/d, который зависит от механических характеристик металла и условий вытяжки, и не должен превышать 2,1.

При d3-d>(18-20)S возможна потеря устойчивости фланца и образование складок металла при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с силой P.

Высокие детали небольшого диаметра, при изготовлении которых требуется большое формоизменение заготовки, получают за несколько операций вытяжки с постепенным уменьшением диаметра полуфабриката и увеличение его высоты. При последующих переходах, чтобы предотвратить разрушение металла, применяют коэффициент вытяжки k =D/d = 1.2.. 1.4 (D диаметр полуфабриката).

Промежуточный отжиг устранения наклепа позволяет увеличить до 1,4.. 1,6.

При вытяжке, зазор между пуансоном и матрицей составляет z =(1.2.. 1.3)S. При z = (0.65.. 0.85)S, производится вытяжка с утонением стенки, при которой длина детали увеличивается вследствие уменьшения толщины исходной полой заготовки и прочность детали превышает прочность заготовки в 2- 3 раза.

Пробивка отверстий

Пробивка - это образование в заготовке отверстия или паза, путем сдвига с удалением части металла в отход. При вырубке отдельная часть, проталкиваемая в матрицу, является деталью, а при пробивке - отходом. Разновидностями пробивки являются операции надреза и обрезка. Надреза - это неполное отделение части заготовки путем сдвига. Обрезка - это удаление излишков металла путем сдвига

|

|

|

Рис. 7 Пробивка отверстий. Отбортовка отверстий

Рис. 8 Отбортовка отверстий

Отбортовка отверстий широко используется в штамповочном производстве, заменяя операции вытяжки, с последующей вырубкой дна. Деформация металла при отбортовки характеризуется изменением радиально – кольцевой сетки, нанесенной на заготовку. При отбортовки отверстий происходит удлинение в тангенциальном направлении и уменьшение толщины материала. Расстояние между концентричными окружностями остаются без значительных изменений.

Геометрические размеры при отбортовки определяются исходя из равенства объемов заготовки и детали. Обычно высота борта бывает задана чертежом детали. В этом случае диаметр отверстия под отбортовку примерно подсчитывают, как для простой гибки, это допустимо благодаря небольшой величине деформаций в радиальном направлении и наличию значительного утонения материала.

Диаметр отверстия определяют по форме:

d = D – 2(H – 0.43r – 0.72S).

Высота борта выражается зависимостью:

H = (D-d)/2 + 0.43r +0.72S.

Как видно из последней формулы высота борта при прочих условиях зависит от радиуса закругления. При больших радиусах закругления, высота борта значительно увеличивается.

При повышение зазора между пуансоном и матрицей до z=(8..10)S происходит естественное увеличение высоты и радиуса закругления, борта при этом не увеличиваются, т.к. диаметр отбортовки не меняется. Но вследствие того, что в очаг деформации вовлекается большое количество металла, деформация рассредоточивается, и утонение кромки уменьшается. При увеличении зазора до z=(8..10)S усилие отбортовки уменьшается на 30-35%. Большое влияние на процесс отбортовки и величину усилия оказывает форма пуансона

|

|

|