|

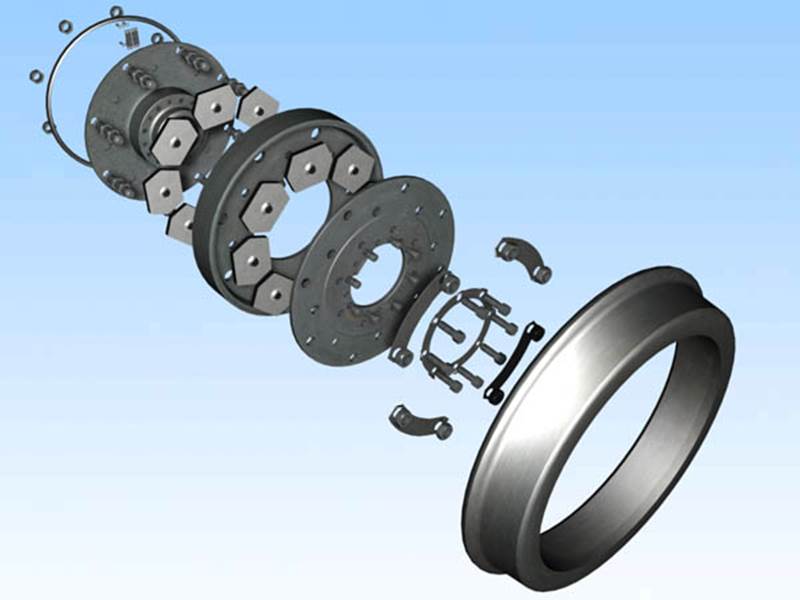

Сборка подрезиненного колеса

|

|

|

|

Колесная пара

Колесные пары воспринимают нагрузку вагона и направляют его по рельсовому пути.

Колесные пары испытывают наряду с постоянно действующей нагрузкой от веса вагона и пассажиров также и дополнительные динамические усилия - вертикальные удары от стыков и неровностей пути и горизонтальные усилия при прохождении кривых участков пути.

Рис. 6.1. Колесная пара

Колёсные пары являются одними из основных узлов ходовых частей и всего подвагонного оборудования.

Классификация колесных пар

На вагонах метрополитена применяются следующие колесные пары:

В зависимости от конструкции колеса

- колёсные с цельнокатаными колесами

- колесные пары с подрезиненными колесами

Рис. 6.2. Колесная пара с цельнокатаными колесами

Рис. 6.3. Колесная пара с подрезиненными колесами

В зависимости от конструкции соединения колесных пар с тележкой вагона:

- колёсные пары с буксами для поводкового подвешивания

- колесные пары с буксами для шпинтонного подвешивания

Рис. 6.4. Поводковое буксовое подвешивание

Рис. 6.5. Шпинтонное буксовое подвешивание

Рис. 6.6. Работа шпинтонного подвешивания

Элементы колесной пары

Каждая колесная пара включает следующие элементы:

· ось

· два подрезиненных или цельнокатаных колеса

· редукторный узел

· две буксы

Ось

Рис. 6.7. Ось колесной пары

Ось представляет собой брус круглого сечения. Диаметр оси по ее длине неодинаков.

Рис. 6.8. Части оси

1 - резьбовые части

2 - шейки оси

3 - предподступичные части

4 - подступичные части

5 - средняя (межступичная) часть

На подступичные части напрессовывают колеса, поэтому, кроме напряжения, изгиба и кручения, они испытывают еще напряжение сжатия от напрессованных на них колесных центров. На предподступичные части насаживают в горячем состоянии лабиринтные кольца для уплотнения корпусов букс.

|

|

|

Концевые части оси - шейки воспринимают вертикальную нагрузку от веса вагона. На шейки в горячем состоянии напрессовывают внутренние кольца буксовых подшипников. Резьбовые части на концах оси предназначены для завинчивания осевых гаек, которыми закрепляют подшипники букс.

Для предотвращения концентрации напряжений все сопряжения участков одного диаметра с участками другого диметра выполняют плавными. Их называют галтелями.

Ось изготовливают из углеродистой стали марки Ос М (осевая метро) по ГОСТу 6690-53.

Заготовки осей (поковки) отковывают на молотах, причем уковка слитка металла должна быть пятикратной. Откованные заготовки подвергают нормализации (нагрев до температуры 870-890° С с последующим охлаждением.

Рис. 6.9. Клейма завода-изготовителя на заготовке оси

Поковка должна иметь следующие клейма, которые наносятся на ось в горячем состоянии:

· номер завода-изготовителя поковки

· номер оси

· номер плавки

· год изготовления поковки

· клеймо приемщика СПС

Ось обрабатывают на токарном станке. Перед обработкой поковка должна быть проверена на ультразвуковом дефектоскопе. При наличии дефектов или при непрозвучивании поковка бракуется. Обработанную на токарном станке ось подвергают упрочняющей накатке роликами. Накатку производят двумя роликами высокой твердости.

Обработанная ось клеймится. Клейма ставят на торце первой шейки в одном из сегментов. Клейма содержат:

· номер оси

· номер плавки металла

· две последние цифры года отковки оси

· месяц и две последние цифры года обработки оси

· в основании паза под стопорную планку ставят клейма мастера ОТК и приемщика службы подвижного состава

Рис. 6.10. Клейма оси

Примечания:

Примечания:

Номер плавки металла необходимо иметь для того, чтобы в случае обнаружения на одной оси каких-либо дефектов металла, можно было бы взять под контроль все другие оси данной плавки.

|

|

|

Размеры основных элементов оси следующие:

| Элемент оси | Размер |

| диаметр резьбовой части | М 105 |

| диаметр шейки | 110 мм |

| диаметр предподступичной части | 145 мм |

| диаметр подступичной части | 165 мм |

| диаметр средней части | 150 мм |

| длина оси | 2302+2 мм |

| расстояние между внутренними гранями бандажей | 1440±3 |

Рис. 6.11. Ось цельнокатаного колесной пары

Рис. 6.12. Ось подрезиненной колесной пары

На средней части оси имеется керн глубиной 2 мм, относительно которого по специальным шаблонам определяются места расположения на оси того или иного элемента колесной пары при напрессовке.

Подрезиненное колесо

Рис. 6.13. Подрезиненное колесо

Подрезиненное колесо состоит из следующих деталей:

· колесный центр

· нажимной диск

· бандаж

· 16 резиновых вкладышей

· 8 шпилек

· 8 болтов

· 8 штифтов

· 2 медных шунта

Рис. 6.14. Детали подрезиненного колеса

Колесный центр стальной литой, имеет нормальную или удлиненную ступицу и дисковую часть. В торце ступицы имеется 8 отверстий диаметром 26 мм для установки штифтов, фиксирующих нажимную шайбу, и восемь отверстий с резьбой М20, куда ввертываются болты крепления нажимного диска. На диске колесного центра выполнено восемь углублений для размещения резиновых вкладышей. Кроме того, имеется восемь сквозных отверстий для прохода шпилек.

Рис. 6.15. Колесный центр

Центральный диск имеет дисковую часть толщиной 18 мм и обод для насадки на него бандажа. Обод проточен под «ласточкин хвост». В дисковой части выполнено восемь отверстий для прохода шпилек и восемь отверстий для центрирующих выступов вкладышей.

Рис. 6.16. Центральный диск

Бандаж сажают на центральный диск в горячем состоянии с натягом 0,9-1,1 мм. Подобранный по натягу бандаж нагревают в индукционной печи до температуры 320° С.

Внутренний диаметр бандажа со стороны гребня имеет наклонную канавку для размещения укрепляющего кольца, а с противоположной стороны - буртик.

Нагретый бандаж укладывают гребнем вверх, в него опускают центральный диск и заводят укрепляющее кольцо в канавку бандажа. Концы кольца плотно пригоняют друг к другу и зачеканивают.

|

|

|

В случае ослабления посадки бандажа он удержится на центральном диске с одной стороны буртом, а с другой - укрепляющим кольцом. Качество посадки бандажа проверяют обстукиванием молотком. При ударе по кольцу оно не должно дребезжать, а при ударе по бандажу молоток должен издавать чистый звонкий звук и упруго отскакивать. При слабой посадке молоток вязнет и издает глухой звук. Для контроля за состоянием посадки в процессе эксплуатации на наружных гранях бандажа и центрального диска ставят контрольные риски, которые после окраски колеса окрашивают в красный цвет.

Допускаются в эксплуатацию колесные пары с проворотом бандажа не более 200 мм при условии, что бандаж после проворота имеет плотную посадку.

Рис. 6.17. Контрольные риски

Нажимной диск представляет собой стальную шайбу, в которой высверлено восемь отверстий для прохода резьбовых частей шпилек, восемь отверстий для прохода штифтов, восемь отверстий для прохода болтов и восемь углублений под центрирующие выступы вкладышей.

Резиновый вкладыш представляет собой плоский шестиугольник с двумя цилиндрическими выступами диаметром 32 мм в центре. Изготавливают вкладыш из специальной твердой резины формовым способом. С обеих сторон вкладыш имеет армировки из листовой стали толщиной 3 мм, которые привулканизированы к резине или ставятся на клею. Общая толщина вкладыша в свободном состоянии 26 мм (в сжатом - 24 мм).

Рис. 6.18. Резиновые вкладыши

Выступы вкладышей служат только для их центровки и фиксации, а не для передачи нагрузки сдвига. Эта нагрузка передается на армировку вкладышей благодаря силе трения, возникающей между поверхностями дисков и армировок, в результате сжатия вкладышей. Кроме того, имеется восемь сквозных отверстий для прохода резьбовых концов шпилек.

Шпильки имеют на концах резьбу М 27x3, гладкую среднюю часть диаметром 28 мм и два буртика, расстояние между наружными гранями которых 66 мм. (Такое же, как расстояние от торца ступицы до дисковой части колесного центра).

|

|

|

Рис. 6.19. Нажимная шайба

Штифты служат для предотвращения проворота нажимного диска относительно колесного центра и среза болтов крепления. Болты контрятся общей пластинчатой шайбой.

Для отвода тока от колеса в ходовой рельс, каждое колесо имеет два гибких медных шунта сечением 50 мм2, которые соединяют колесный центр с центральным диском.

Особенностью конструкции подрезиненного колеса является то, что колесный центр не соприкасается с бандажом или центральным диском, а как бы «висит» на резиновых вкладышах, которые, благодаря сильному сжатию, работают на сдвиг. Происходит перемещение слоев резины друг относительно друга.

Рис. 6.20. Работа подрезиненного колеса

Сборка подрезиненного колеса

При сборке колеса колесный центр располагают горизонтально, вставляют в него шпильки и закрепляют их снизу гайками, законтренными попарно пластинчатыми дугообразными шайбами.

На внутреннюю плоскость диска колесного центра укладывают первый ряд резиновых вкладышей из восьми штук, так, чтобы их центрирующие выступы вошли в специальные углубления для них.

На вкладышах размещают центральный диск с посаженным на него бандажом.

На центральный диск укладывают второй ряд резиновых вкладышей и на них - нажимной диск.

На свободные концы шпилек навертывают гайки, причем навертывание гаек ведется по специальной крестообразной схеме, чтобы обеспечить равномерность затяжки.

Рис. 6.21. Сборка подрезиненного колеса

Вкладыши каждого ряда сжимаются на 2мм, на что требуется усилие 50-60 тонн. Вкладыши в одно колесо и в колеса одной колесной пары подбирают одной группы твердости.

После затяжки гаек на шпильках в колесный центр завертывают монтажные болты и запрессовывают штифты. Затем монтажные болты необходимо убрать, поставить лепестковую шайбу и завернуть рабочие болты.

Недостатками подрезиненных колес являются:

· большое количество резьбовых соединениий, которые требуют повседневного контроля и ухода (ослабление болтов, шпилек и штифтов)

· возможен сдвиг вкладышей и отслоение резины вкладышей от армировок

· наблюдается неравномерный прокат бандажа по кругу катания, что объясняется влиянием эластичных элементов (вкладышей), недостаточно качественным металлом бандажа и малым диаметром колес.

Цельнокатаное колесо

У цельнокатаных колес обод с гребнем, диск и ступица составляют одно целое. Изготавливают их из твердой углеродистой стали (типа бандажной) по особой технологии, заключающейся в нагреве заготовок до ковочной температуры 1300°, многократной обжимке под гидравлическими прессами и прокатке обода роликами на специальном колесопрокатном стане, в результате чего колеса приобретают высокую прочность.

|

|

|

Рис. 6.22. Первое цельнокатаное колесо

Рис. 6.23. Второе цельнокатаное колесо

В диске, имеющем конусообразную форму, просверливают два отверстия, при помощи которых колесо в процессе обработки приводят во вращение; они же служат для транспортировки колес и колесных пар. Механическую обработку колес производят двумя этапами.

Рис. 6.24. Цельнокатаное колесо. Разрез

На первом этапе колесо подготавливают к посадке на ось, для чего в ступице обрабатывают торцы, растачивают отверстие, а также частично обрабатывают внутреннюю грань обода с целью выявления дефектов, выравнивания плоскости и получения точного места для установки запрессовочного шаблона.

Рис. 6.25. Обработка колеса

На втором этапе обработку колес производят после их напрессовки на ось: сформированную колесную пару устанавливают на колесно-токарный станок для обточки колес по профилю и кругу катания и по размеру расстояния между внутренними гранями бандажей.

Преимуществами цельнокатаных колес являются:

· увеличенная прочность колеса

· отсутствие насадного бандажа, что исключает работы по обточке, подбору натягов, нагреву, посадке, установке кольца и его завальцовке

· облегчение наблюдения за колесами в эксплуатации

· повышение безопасности движения, поскольку нет опасности проворота бандажа, ослабления посадки или разрыва бандажа

· снижение веса - примерно на 50 кг на одно колесо

Профиль катания колес

Движение колесных пар по рельсовому пути происходит в сложных условиях. Поэтому большое значение придают правильному выбору профиля поверхности катания колес, чтобы он по возможности обеспечивал лучшие условия прохождения колесной пары по прямым и кривым участкам пути.

Рис. 6.26. Наименование частей бандажа

1 - круг катания

2 - поверхность катания

3 - наружная фаска

4 - наружная грань

5 - упорный бурт

6 - внутренняя поверхность

7 - выточка для бандажного кольца

8 - прижимной бурт

9 - внутренняя грань

10 - вершина гребня

11 - гребень

Поверхность катания колес вагонов метрополитена в средней (рабочей) части имеет коническую форму с уклоном 1:20, и затем на протяжении 30 мм до наружной плоскости колеса переходит в другую конусность 1:7.

Рис. 6.27. Профиль поверхности катания цельнокатаного колеса

Рабочим диаметром колеса считают диаметр, замеренный в плоскости круга катания на расстоянии 70 мм от внутренней грани колеса, где расположен гребень. Гребень возвышается над точкой круга катания на 28 мм. Толщину гребня замеряют на расстоянии 18 мм от вершины. У новых гребней она равна 33 мм.

В процессе эксплуатации подвижного состава на поверхности катания колес могут появиться следующие дефекты:

· прокат - естественное постепенное изменение профиля поверхности катания, заключающееся в появлении равномерного углубления-канавки по всей окружности колеса, вызванное износом и пластической деформацией металла.

· местные выбоины - образуются при заклинивании колесной пары во время движения.

· износ гребня - происходит в процессе эксплуатации вследствие трения его о головку рельса, главным образом на кривых и особенно при новых рельсах. В результате такого износа угол перехода поверхности катания к гребню углубляется в тело бандажа и от этого гребень становится тоньше, а его угол наклона рабочей плоскости вместо 60° начинает приближаться к прямому.

· выкрашивание - выпадание кусочков металла на поверхности катания происходит в результате сильно развитой сетки трещин.

|

|

|