|

Транспортирование и укладка бетонной смеси

|

|

|

|

Выбор и обоснование метода производства работ, подбор способов транспортирования и укладки бетонной смеси в блоки бетонирования являются важным этапом проектирования. Подбор транспортных средств и механизмов необходимо осуществлять с учетом конкретных условий их применения (рельефа местности, размеров котлована и блока бетонирования, степени армирования, температуры окружающей среды, дальности транспортирования, интенсивности, продолжительности и очередности производства бетонных работ и др.) путем технико-экономического сравнения нескольких вариантов.

Транспортирование бетонной смеси включает в себя доставку ее от бетонного завода на объект строительства и подачу смеси непосредственно к месту укладки со всеми погрузками и выгрузками, а также распределение ее по блоку бетонирования.

Основная задача транспортной схемы - своевременно и надежно обеспечить непрерывное бетонирование блоков с расчетной интенсивностью.

Для транспортирования бетонной смеси в зависимости от ее первоначальной подвижности, скорости схватывания, применяемого цемента, дальности транспортирования, состояния дорог, времени нахождения в пути, числа перегрузок и температурно-влажностных условий перевозок могут применяться автобетоносмесители, автобетоновозы, автосамосвалы, бортовые машины и железнодорожные платформы с перевозкой бетонной смеси в бадьях, а также бетононасосы, ленточные транспортеры и вспомогательный транспорт.

Ориентировочно выбор транспортных средств можно производить по табл.2.9, 2.10, 2.11 /6,8/.

Таблица 2.9

Показатели для выбора горизонтального транспорта бетонной смеси

| Вид транспорта | Дальность транспортирования, км | Интенсивность бетонных работ, м3/ч | Показатель подвижности бетонной смеси, см | Максимальные размеры фракций заполнителей |

| Автосамосвалы | 0,3 - 30 | >5 | <8 | без огранич. |

| Автобетоносмесители | <80 | <5 | без огранич. | " |

| Железнодорожный | >0,3 | >20 | <8 | " |

| Ленточные транспортеры | <1 | >15 | <6 | " |

| Бетононасоса и пневматический транспорт по трубам | <0,25 | >8 | 4-8 | 1/3 диаметра бетоновода |

| Кабель-краны | 0,2 - 1 | - | <8 |

|

|

|

Примечание: на Ингури ГЭС при подаче бетонной смеси кабель-кранами максимальный размер фракции ограничивался 80 мм по причине недопущения расслоения бетонной смеси при разгрузке.

Таблица 2.10

Предельные сроки транспортирования бетонной смеси

| Температура бетонной смеси и наружного воздуха, град. | Предельно допустимая продолжительность транспортирования, ч |

| 5 - 10 | 1,5 |

| 10 - 15 | 1,25 |

| 15 - 20 | 0,75 |

| 20 - 25 | 0,5 |

Примечание: Время указано для бетонной смеси без добавок. В случае применения добавок, замедляющих начало схватывания, сроки транспортирования можно увеличить в 1,5 - 3 раза.

Таблица 2.11

Предельная дальность транспортирования бетонной смеси

| Подвижность бетонной смеси, см | Вид дорожного покрытия | Скорость транспорта, км/ч | Расстояние, км | ||||||

| Автобетоносмесители | Автобетоновозы | Автосамосвалы | Автобадьевозы | ||||||

| Режим транспортирования | |||||||||

| А | Б | В | Готовая смесь | ||||||

| 1-3 4-6 7-9 10-14 | Асфальт, асфальтобетон, бетон (жесткое) | 30 | Не ограничено | до 120 100 80 60 | до 100 80 60 45 | до 45 30 20 15 | до 30 20 15 10 | до 25 15 10 8 | |

| 1-3 4-6 7-9 10-14 | Мягкие грунтовые улучшенные | 15 | Применение не рекомендуется | 12 8 5,4 4,0 | 7,5 5,0 3,6 2,5 | 5 3 2 1,6 | |||

Примечание: Режим А - включение барабана в пути за 20-30 мин до разгрузки (загружена сухая смесь). Режим Б - включение барабана после его наполнения (загружена смоченная смесь). Режим В - периодическое включение барабана во время возки (загружена смоченная смесь).

|

|

|

Расчет потребности средств порционного бетоновозного транспорта производится исходя из часового потока бетонной смеси для наиболее напряженного периода бетонных работ.

Эксплуатационная производительность автотранспорта определяется по формуле:

, м3/ч,

, м3/ч,

где 60 - количество минут в часе;

q – объем бетонной смеси в кузове автосамосвала, м3;

m - число кузовов (m= 1) или бадей;

Кв=0,8-0,9- коэффициент использования автотранспорта во времени;

Т - продолжительность одного цикла (рейса), мин

Т =t1+ t2+ t3 +t4+ t5;

t1 - продолжительность подачи автосамосвала к раздаточному бункеру бетонного завода (t1 = 1-2 мин);

t2 - продолжительность погрузки:

или t2 = tз nз,

или t2 = tз nз,

nз - число замесов, погружаемых на одну машину (при nз = 2-3 t2= 4 - 5 мин; при nз = 4-5 t2 =6-8 мин);

tз - время приготовления одного замеса;

t3, t5 - продолжительность рейса с грузом и холостой ход:

,

,

L - дальность транспортирования;

V - средняя скорость движения автосамосвала с грузом и без груза (табл.2.12);

t4 - продолжительность разгрузки (t4 = 4 - 6 минут или равно продолжительности 1 цикла крана).

Полезная емкость бетоновоза, самосвала, бадьевоза должна быть кратна объему замеса бетоносмесителя завода цикличного действия или бункера-накопителя завода непрерывного действия, то есть чтобы за один рейс он мог принять nз =  замесов, где

замесов, где  - грузоподъемность транспортного средства,

- грузоподъемность транспортного средства,  - масса одного замеса, и nз составляло целое число. Марка автомобиля подбирается по справочникам, например, /11/. За один рейс можно перевозить до 8 м3 бетона.

- масса одного замеса, и nз составляло целое число. Марка автомобиля подбирается по справочникам, например, /11/. За один рейс можно перевозить до 8 м3 бетона.

Количество автомобилей определяется по формуле  ,

,

Таблица 2.12

Скорости пробега машин

| Тип пробега

| Тип дорожного покрытия | V, км/ч | ||

| автосамосвал | автобетоновоз | автобетоносмеситель | ||

| Груженый | Жесткое Мягкое | 30 | 30 | 25 |

| 15 | 15 | 15 | ||

| Порожний | Жесткое | 40 | 40 | 35 |

| Мягкое | 20 | 20 | 18 | |

где  - часовая производительность бетонного завода.

- часовая производительность бетонного завода.

При бетонировании автосамосвалами с инвентарных и передвижных мостиков интенсивность укладки с одного моста определяется

, м3/ч,

, м3/ч,

где q - объем бетонной смеси, перевозимой за 1рейс;

- время, затраченное на въезд автомобиля на мостик, разгрузку и съезд с мостика, мин.

- время, затраченное на въезд автомобиля на мостик, разгрузку и съезд с мостика, мин.

|

|

|

Автомобильный транспорт часто применяется в комплекте с кранами. В гидротехническом строительстве используют башенные краны типа КБГС (кран башенный гидротехнического строительства), стреловые гусеничные краны, кабельные краны, реже пневмоколесные, автомобильные, общестроительные и монтажные башенные краны типа БК, портальные, стационарные мачтово-стреловые.

Подъемные краны выбирают исходя из требуемых грузоподъемности, вылета стрелы и высоты подъема. Для этого используются крановые характеристики /11/.

Грузоподъемность крана G должна соответствовать массе бадьи с бетонной смесью.

Бадьи могут быть опрокидные, неопрокидные и поворотные. Их объем - от 0,3 до 8 м3. Выбирают их таким образом, чтобы весь привозимый машиной за 1 рейс бетон был принят в одну бадью. Таким образом, грузоподъемность крана G = Gб +nзGвых, где Gб - масса бадьи.

Допускается разгрузка бетона из кузова самосвала сразу в две бадьи, поставленные вплотную друг к другу.

Требуемая высота подъема Н = Нс + h1 + h2.

Требуемый вылет стрелы  .

.

Здесь Нс - высота бетонируемого сооружения выше уровня стояния крана, h1 - высота бадьи с подъемными приспособлениями, h2 = I - 2 м - запас чад верхней частью бетонируемого сооружения по условиям производства работ и техники безопасности, Вс - ширина зоны бетонируемого сооружения или всего сооружения, в1 - ширина ходовой части крана, в2 - запас между краном и бетонируемым сооружением, определяется в зависимости от конфигурации котлована, габаритных размеров хвостовой части крана, положения стрелы, условий безопасности проведения работ.

По приведенным параметрам из справочников /11/ определяется тип и марка крана. Его производительность можно найти

,

,

где q - полезный объем или масса перемещаемого груза, м3 или т;

Т - продолжительность цикла, мин (по табл. 2.1З);

кв =0,7 – 0,9 - коэффициент использования крана во времени.

Таблица 2.1З

Продолжительность циклов работы кранов

| Показатели | Грузоподъемность, т | |||||

| < 1,5 | 1,5 - 5 | > 5 | ||||

| Продолжительность цикла, мин Количество циклов в час 24 - 15 14 - 10 10-6 | 2,5 – 4

| 4 - 6 | 6-10 | |||

Подробные расчеты кабель-кранов, ленточных конвейеров, бетононасосов, пневмотранспорта по трубам приведены в /1,6/.

Схемы возведения сооружений устанавливаются в зависимости от типа и конструкций сооружений, топографии и геологии строительной площадки, типа ведущих бетоноукладочных механизмов, организации транспортного движения в котловане.

Обычно в зависимости от типа основных бетоноукладочных механизмов и характера их размещения все способы возведения бетонных сооружений объединяются в следующие схемы /I/:

с размещением бетоноукладочных кранов на отметках дна котлована;

с размещением бетоноукладочных кранов на бетоновозных эстакадах;

с размещением бетоноукладочных кранов непосредственно на сооружении;

с использованием кабельных кранов;

с использованием непрерывно-поточных технологических схем;

с использованием бескранового послойного способа укладки бетонной смеси.

Схемы могут применяться в комбинации друг с другом. При этом необходимо выбрать тип основного оборудования, определить конструкции эстакад, мостиков и других вспомогательных устройств для подачи бетонной смеси в блоки сооружений. Необходимо определить конструкции опор и допустимость их оставления в бетоне сооружений. При использовании серийного оборудования необходимо компоновать наиболее рациональные комплекты (транспорт - бадья - кран), у которых производительность и грузоподъемность хорошо согласуются друг с другом и соответствуют расчетной интенсивности бетонирования.

Бетоноукладочные краны по возможности не должны использоваться на операциях по установке опалубки, арматуры и т.д. Для этого надо использовать вспомогательные краны.

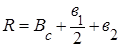

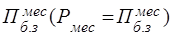

Необходимое для обеспечения выполнения работ по бетонированию сооружения количество кранов и другого вспомогательного оборудования можно определять как частное от деления расчетной интенсивности Р ведения работ (часовой) на эксплуатационную производительность П механизма: N =  . Этого количества машин, безусловно, не хватит для всего комплекса работ, так как здесь не учитываются потери времени на праздники, ремонты, вынужденные простои, поэтому на весь комплекс бетонных работ, включая подачу в блоки бетонирования бетонной смеси, монтаж арматуры, опалубки и т.д., определяют исходя из месячной интенсивности бетонных работ в летний период пикового года Рмес, соответствующей

. Этого количества машин, безусловно, не хватит для всего комплекса работ, так как здесь не учитываются потери времени на праздники, ремонты, вынужденные простои, поэтому на весь комплекс бетонных работ, включая подачу в блоки бетонирования бетонной смеси, монтаж арматуры, опалубки и т.д., определяют исходя из месячной интенсивности бетонных работ в летний период пикового года Рмес, соответствующей  /I/,

/I/,

n = Рмес/Пк.б +Q/Пк.м,

где Q = Рмесd - масса арматуры и опалубки, требуемая для  в тоннах;

в тоннах;

d - масса арматуры и опалубки на I м3 укладываемого бетона, т/м3.

|

|

|

При предварительных расчетах производительность можно принимать по табл.2.14 для различных кранов.

При выборе основных видов бетоноукладочных средств есть необходимость рассмотреть несколько конкурирующих вариантов. За оптимальный принимают вариант с минимальными приведенными затратами. При этом необходимо выполнить более детальные расчеты, где учитываются конкретные размеры сооружений и конкретная величина перемещения грузов по горизонтали я вертикали.

Таблица 2.14

Производительность кранов по бетону Пк.б и по металлу и опалубке Пк.м

| Типы кранов | Производительности кранов | |

| Пк.б,тыс.м3/мес. | Пк.м.тыс.т/мвс | |

| Гусеничные | 5-7 | 4 - 5 |

| Портально-стреловые | 6-8 | 5-6 |

| Башенные: КБПМ50 КБГС-1000 | 8-9 25 | 6 18 - 20 |

| Кабельные | 20 | 15 |

Укладке бетонной смеси предшествует подготовка блока или секции бетонирования. Укладка бетонной смеси включает в себя подачу бетона в блок бетонирования, прием, разравнивание и уплотнение бетонной смеси, уход за свежеуложенным бетоном.

В расчетно-пояснительной записке необходимо описать подготовку блока к бетонированию: описать подготовку мягкого (скального) основания и других поверхностей блоков бетонирования, различая случаи, когда бетонируются блоки первого яруса (на мягком или скальном основании) или же на более высоких отметках; установку (монтаж) опалубки и арматурных конструкций, закладных частей; процент армирования, шаг армирования, толщину защитного слоя и т.д. При необходимости для этих работ подбираются краны. Надо учесть и принять решение» что устанавливается раньше - опалубка или арматура. При этом должны быть выполнены допуски по обеспечению защитного слоя бетона и неровностей на поверхности бетона. Работы по установке опалубки и арматуры могут производиться по приобретении ранее уложенным бетоном прочности не менее 2,5 МПа.

Подача бетона производится описанными выше порционными или непрерывными способами.

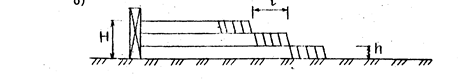

Укладка бетонной смеси может производиться (рис.2.1):

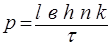

а) Последовательными горизонтальными слоями. При этом наименьшая интенсивность бетонирования

,

,

где L - длина блока, м, в - ширина блока, м, h - толщина слоев бетонной смеси в уплотненном состоянии, k =1,2 -1,5 - коэффициент неравномерности подачи бетонной смеси, t - предельно допустимое время перекрытия слоев, ч (табл.2.8). Эта схема является основной при бетонировании железобетонных конструкций, включая и тонкостенные.

б) По ступенчатой схеме бетонирования с образованием 2-х 3-х, слойных блоков. Она применяется при возведении массивных неармированных и малоармированных сооружений длинными блоками. Предельно допустимая наименьшая интенсивность бетонирования при этом

,

,

где l - ширина ступени, м, n - число слоев бетонной смеси. При механизированной укладке бетона l = 3 - 5 м, n =2.

в) Однослойным бетонированием. Применяется при возведении массивных неармированных и малоармированных сооружений блоками большой площади. Предельно допускаемая наименьшая интенсивность бетонирования при этой схеме

.

.

где а - ширина защитно-пригрузочной полосы, м (для вирированного бетона 2-4 м, для укатанного бетона 2-3 м), В - размер стороны блока, вдоль которой ведется укладка бетонной смеси, м. h -толщина слоя, равная высоте блока, м.

Уплотнение бетонной смеси может производиться различными способами в зависимости от схемы укладки.

При укладке по первой схеме уплотнение ведется ручными вибраторами или пакетами вибраторов, навешанных на манипуляторы или краны.

По второй схеме разравнивание и уплотнение бетонной смеси ведется пакетами вибраторов, навешанных на манипуляторы или краны.

По третьей схеме разравнивание и уплотнение бетонной смеси ведется раздельно: разравнивание - бульдозерами, уплотнение - пакетами вибраторов, навешанных на электротракторы или манипуляторы. При применении укатанного бетона уплотнение бетонной смеси производится катками, виброкатками или тяжелыми груженными автомашинами с удельным давлением не менее 0,5 МПа.

При укладке с помощью ручных вибраторов толщина слоя не должна превышать h =0,5 м. Вибратор должен заглубляться в ранее уложенный бетон не менее чем на 5-10 см. В стесненных местах массивных блоков и тонкостенных конструкциях можно увеличивать величину h до 75 см. При этом шаг перестановки вибраторов L не должен превышать 0,5 радиуса его действия r. В общем же случае L=r  , но в каждом случае r необходимо уточнять. Данные для предварительных расчетов можно брать в справочниках /6,11/.

, но в каждом случае r необходимо уточнять. Данные для предварительных расчетов можно брать в справочниках /6,11/.

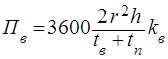

Производительность глубинного вибратора

,

,

где tв = 20-40 с - время вибрирования на одной рабочей позиции,

tn = 10-15 с - время перестановки вибратора с одной рабочей позиции на другую, kв = 0,75 - коэффициент использования рабочего времени.

Количество вибраторов в блоке определяется

,

,

где р - часовая интенсивность бетонирования блока, м3/ч, k = 0,7-0,75 - коэффициент, учитывающий простои вибратора в процессе переноса с позиции на позицию и во время отдыха бетонщиков.

Общее количество вибраторов для строительства

,

,

где Q - объем бетонных работ на строительстве, м3, Qв= tв Пв объем бетона, который сможет уплотнить один вибратор до его полного износа, tв = 500-1000 ч.

Разравнивание бетонной смеси с применением электрических тракторов ведется при подаче смеси порциями 4-6 м3.

Уплотнение смеси с помощью тракторов рекомендуется производить методом непрерывного протягивания однорядного пакета вибраторов в слое со средней скоростью 0,75-1,25 м/мин. Толщина слоя выбирается из технических характеристик вибраторов /1, 11/.

В качестве ориентировочных данных для определения необходимого числа механизмов можно использовать данные, приведенные в /6/. При этом необходимо учитывать шаг расстановки арматуры. Требования к размещению арматуры и выбору уплотняющего оборудования указаны там же /6/.

Разравнивание бетонной смеси при бетонировании откосов не круче 1:2,5 можно производить при помощи бульдозеров. При этом толщина плит не менее 20 см.

При возведении массивного сооружения из жестких малоцементных бетонных смесей разравнивание доставленной в автосамосвалах бетонной смеси производится бульдозерами, а уплотнение - виброкатками за несколько проходок. Толщина укатываемого слоя обычно не превышает 0,5 м. При этом наружные грани плотины (толщиной 2-3 м) для обеспечения повышенной водонепроницаемости бетонируются по обычной технологии с созданием монолитных бетонных блоков. Формирование наружных граней может осуществляться также бетонными сборными блоками.

После укладки бетона необходимо предохранять его как от излишнего разогрева, так и от замерзания, испарения влаги, влияния солнечной радиации и т.д. Требуется наметить комплекс мероприятий, которые бы обеспечили за время набора бетоном прочности требуемые нормальные условия твердения во все сезоны.

При назначении технологических мероприятий необходимо определить возникающие в кладке напряжения, величина которых зависит от перепада между максимальной температурой в блоке в период экзотермического разогрева и конечной температурой остывания блока в эксплуатационный период /14/. Если возникающие напряжения будут недопустимы, то определяется необходимое снижение температуры в блоке, которое должно быть обеспечено за счет применения различных технологических мероприятий /1,13, 6/.

Рис. 2.1. Способы укладки бетонной смеси:

а) последовательными горизонтальными слоями;

б) схема ступенчатого бетонирования;

в) схема однословного бетонирования

Проектирование опалубки

Проектирование опалубки включает в себя выбор и обоснование типов и размеров (типоразмеров) опалубки в соответствии с размерами бетонируемой конструкций и блоков, установление расчетных нагрузок и статический расчет элементов опалубки.

На первом этапе выбор типа опалубки с учетом типа и размеров бетонируемой конструкции, а также способа производства работ можно сделать на основании табл. 2.15 /6/.

Таблица 2.15

Область применения различных типов опалубки

| Тип оплубки | Характеристика | Рекомендуемая область применения |

| Подъемно-переставная (консольная) | Деревянная или с металлическими балками и фермами заводского изготовления, с возможностью оставления утепления на поверхности бетона | Бетонируемые блоки гравитационных, арочных и контрфорсных плотин |

| Несъемная | а) Железобетонные плиты с гидроизоляцией или теплоизоляцией | Напорные грани сооружений в подводной зоне |

| б) Металлическая облицовка | Водоводы, спиральные камеры и др. | |

| в) Бетонные балки | Надводная зона сооружений | |

| г) Железобетонные плиты с арматурой для цементации швов | Межблочные цементируемые швы в плотинах | |

| д) Металлическая сетка | Межблочные швы армированных сооружений | |

| е) Железобетонные плиты, балки и армобалки | Наружные поверхности стенок, бычков, опалубка галерей, перекрытий над отсасывающими трубами и др. | |

| ж) Пазовые конструкции, металлические и комбинированные с использованием железобетонных плит | Пазы гидромеханического оборудования | |

| з) Деревянная с утеплителем | Напорные грани сооружений | |

| Блочная (шатровая) | Опалубочные щиты, прикрепленные к торцам шатров над бетонируемыми блоками | Массивные сооружения типа плотин |

| Разборно-переставная крупнощитовая | Деревянная, металлическая одно- или многоярусная | Сооружения типа подпорных и раздельных стенок, голов и камер шлюзов, водосливных граней, подводных и надводных частей зданий ГЭС и др. |

| Скользящая | Опалубочные щиты, закрепленные на рамах, перемещаемых домкратами | Конструкции постоянного сечения (стены, резервуары, водоводы, трубопроводы и др.) |

| Горизонтально перемещаемая | Опалубочные щиты, в том числе криволинейного очертания, закрепленные на пространственном каркасе и перемещаемые вдоль возводимого сооружения на тележке | Туннельные обделки, водоводы, резервуары, подпорные стенки и др. |

| Съемная | Несерийная опалубка из досок фанеры или других материалов, элементы которой определяются особенностями бетонируемых конструкций и условиями производства работ | Индивидуальные и уникальные монолитные конструкции; доборные опалубочные элементы |

Для проектирования опалубки необходимы следующие исходные данные:

запроектированные классы гидротехнического бетона и технологические характеристики бетонной смеси (плотность, консистенция, сроки начала и конца схватывания);

мощность (производительность) бетонного завода;

разрезка бетонных сооружений на секции и блоки бетонирования с описанием их типоразмеров;

расчетная интенсивность бетонирования в высоту;

способы подач, бетонной смеси в блок бетонирования;

средства уплотнения бетонной смеси;

производственные нагрузки на опалубку;

условия вызревания бетона в зимнее и летнее время.

Статический расчет опалубки включает в себя /17/:

расчет обшивки опалубки (определение ее толщины);

определение расстояния между ребрами жесткости;

расчет сечения ребер жесткости;

определение расстояния между прогонами;

расчет сечений верхнего и нижнего прогонов;

определение расстояния между тяжами;

расчет сечений тяжей, анкеров и болтов;

расчет других несущих и поддерживающих конструкций и креплений опалубки.

По результатам расчетов выполняется чертеж щита опалубки и составляется ведомость элементов опалубки, из которых собирается щит /17/.

Требуемое количество опалубки для нужд строительства определяется V=V1+V2, где V1, - объем собственно опалубки, V2 -объем поддерживающих конструкций.

V1=j a F Р (м3 для деревянной опалубки или т для металлической), где j - коэффициент оборачиваемости опалубки, определяется по табл. 2.I6; a - коэффициент перекрытия щитами опалубливаемых поверхностей (для деревянной опалубки a = 1,1; для металлической a = 1,05; для железобетонной a = 1,0); F = QM -площадь опалубливаемой поверхности, м2; Q - объем бетонных работ, м3; М=Fбл/qбл - модуль опалубливаемой поверхности, м- 1, Fбл - площадь блока, м2; qбл - объем блока, м3; Р - количество материала на 1 м2 опалубки (для деревянной Р = 0,1- 0,15 м3, для металлической Р = 0,05-0,08 т, для железобетонной Р =0,06 - 0.08 м3).

Таблица 2.16

Коэффициент оборачиваемости опалубки

| Оборачиваемость опалубки | Деревянная | Металлическая | Железобетонная | |

| стационарная | щитовая | |||

| I | 1 | 1 | 1 | 1 |

| 2 | 0,6 | 0,57 | 0,5 | - |

| 3 | - | 0,43 | 0,34 | - |

| 4 | - | 0,36 | 0,25 | - |

| 5 | - | 0,32 | 0,2 | - |

| 6 | - | 0,29 | 0,17 | - |

| 7 | - | 0,27 | 0,16 | - |

| 20 | - | - | 0,1 | - |

К полученному объему V1 опалубки следует прибавить объем поддерживающих конструкций в количестве:

при бетонировании сложных конструкций - 20 %;

при бетонировании несущих конструкций - 15 %;

при бетонировании массивных стен - 10 %,

то есть V2= (0,1 - 0,2) V1.

Производственная мощность опалубочной мастерской Р0 , тыс. м2/год, определяется

Р0 = Ргод pk,

где Ргод - интенсивность бетонных работ в пиковый год, м3/год;

р - расход опалубки на 1 м3 бетона, м2/м3, принимаемый: для гидроузлов с массивной бетонной плотиной - 0,3, в других случаях - 0,5; к - 1,2 - коэффициент неравномерности работы мастерской.

|

|

|