|

Тема: основные сведения о материалах

|

|

|

|

План

1. Общие сведения

2. Физические свойства

3. Механические свойства

4. Химические свойства

5. Технологические испытания металлов и сплавов

6. Строение металлов, сплавов и жидких расплавов

Список литературы

1. Общие сведения

Мир по своей природе материален. Все, что нас окружает, называется материей. Атом, живая клетка, организм и т. п.— все это различные виды материи. Наблюдаемое многообразие явлений в природе представляет собой различные формы движущейся материи. Материя обладает разнообразными формами движения: жизненные процессы, химические превращения, электрический ток, нагревание и охлаждение и т. д. Материя не исчезает и не создается вновь, она только меняет свои формы. Одни формы движения материи могут переходить в другие. Например, механическое движение может переходить в тепловое, тепловое — в химическое, химическое — в электрическое, электрическое — в механическое и т. д.

Каждый отдельный вид материи, обладающий определенными составом и свойствами, называется веществом. Признаки, по которым различные вещества отличаются одно от другого, называются свойствами. Вещества различаются по цвету, агрегатному состоянию (твердое, жидкое или газообразное), плотности, температуре плавления и кипения и т. д. Чтобы охарактеризовать вещество, необходимо знать определенное количество — совокупность признаков — свойств, которыми оно обладает. Например, вещество, плотность которого равна 1000 кг/м3, температура кипения 100 °С и температура плавления 0°С,— вода Н2О. Свойства материалов определяются преимущественно в лабораторных условиях по специальным методикам, предусмотренным Государственными стандартами и техническими условиями.

|

|

|

Вещества могут быть простыми и сложными. Простые вещества (железо, медь, кислород, углерод и др.) состоят из атомов или ионов одного элемента. Сложные вещества (вода, углекислый газ, серная кислота, сталь и др.) состоят из молекул, образованных атомами или ионами разных элементов.

Вещества могут быть чистыми или находиться в виде смесей. Чистые вещества (простые и сложные) состоят из однородных молекул, атомов и ионов. Смеси состоят из различных простых и сложных веществ. Примером смеси является воздух, который состоит из молекул различных газов (азота, кислорода, углекислого газа и т. п.). Гранит — смесь, состоящая из кварца, слюды и полевого шпата.

Свойства материалов, применяемых в промышленном производстве, условно разделяют на физические, механические, химические, технологические и др.

2. Физические свойства

К физическим свойствам, зависящим от внутреннего строения материалов, относятся: плотность, пористость, теплопроводность, теплоемкость, электропроводность, тепловое (термическое) расширение, морозостойкость, огнеупорность, температура плавления и др.

Плотность — величина, равная отношению массы вещества к занимаемому им объему. По плотности металлы и сплавы делятся на две группы: легкие, плотность которых меньше 5000 кг/м3, и тяжелые, плотность которых больше 5000 кг/м3. К легким металлам относятся алюминий, магний, титан и сплавы на их основе, к тяжелым — медь, никель, цинк и сплавы на их основе. При производстве машин и механизмов, чтобы уменьшить их массу, используют металлы и сплавы меньшей плотности.

Пористость — степень заполнения объема материала порами.

Теплопроводность, теплоемкость, морозостойкость, водопоглощение зависят от пористости материалов.

Теплопроводность—способность материала передавать через свою толщу тепловой поток, возникающий вследствие разности температур на противоположных поверхностях. Теплопроводность характеризуется количеством теплоты, проходящей в течение 1 ч через слой материала толщиной 1 м, площадью 1 м2, при разности температур на противоположных плоскопараллельных поверхностях в один градус. Теплопроводность зависит от внутреннего строения материала.

|

|

|

Высокая теплопроводность металлов и сплавов по сравнению с другими материалами объясняется тем, что тепловую энергию в металлах переносят свободные электроны, находящиеся в постоянном движении. Свободные электроны сталкиваются с колеблющимися ионами и обмениваются с ними энергией. Колебания ионов, усиливающиеся при нагревании, передаются электронами соседним ионам, при этом температура быстро выравнивается по всей массе металла. Чем больше теплопроводность металла, тем быстрее теплота при нагревании распространяется по всему объему. Это свойство учитывают при изготовлении нагревательных приборов, двигателей, которые нагреваются во время работы, при газовой резке металлов и сплавов, при обработке металлов режущим инструментом.

Теплопроводность имеет большое значение при выборе материалов для теплоограждающих конструкций, теплообменных аппаратов, изоляции труб.

Электропроводность — способность металлов и сплавов проводить электрический ток под действием внешнего электрического поля. Переносят электрический ток свободные электроны, поэтому тепло- и электропроводность у чистых металлов пропорциональны одна другой. Электропроводность металлов с повышением температуры уменьшается. Это объясняется тем, что при нагревании колебания ионов в металле усиливаются, а это мешает движению электронов. При низких температурах, когда колебания ионов уменьшаются, электропроводность резко увеличивается.

Высокой электропроводностью обладают серебро, алюминий, медь и сплавы на их основе, низкой — вольфрам, хром. Из металлов, хорошо проводящих электрический ток, делают электрические провода, токопроводящие детали электрических машин, а из металлов и сплавов, плохо проводящих электрический ток (обладающих большим электросопротивлением), изготовляют электронагревательные приборы, реостаты.

|

|

|

Теплоемкость — СВОЙСТВО материалов поглощать при нагревании определенное количество теплоты. Показанном теплоемкости служит удельная теплоемкость, равная количеству теплоты (в джоулях), которое необходимо для нагревания 1 кг материала на один градус. Удельная теплоемкость используется при расчете процессов нагрева или охлаждения материалов.

Водопоглощение—способность материала впитывать и удерживать в своих порах воду. Водоиоглощение материала зависит от его пористости; чем больше пористость, тем больше водопоглощение.

Насыщение материалов водой изменяет их свойства: увеличивается теплопроводность, снижается морозостойкость.

Влажность материала определяется отношением влаги, содержащейся в образце, к массе этого образца в сухом состоянии.

Водопроницаемость—способность материала пропускать через себя воду под давлением. Водопроницаемость характеризуется количеством воды, прошедшей через образец площадью 1 м2 в течение 1 ч при постоянном давлении 1 Н и определенной толщине образца. Водопроницаемость зависит от пористости, плотности материала, формы и размеров пор.

Паро-, газопроницаемость — свойства, которые характеризуются количеством пара или газа (воздуха), прошедшего через образец определенных размеров при заданном давлении.

Морозостойкость — способность материала в насыщенном водой состоянии выдерживать многократное число циклов попеременного замораживания и оттаивания без видимых признаков разрушения и без значительного понижения прочности. Плотные материалы, а также материалы, обладающие малым водопоглощением, как правило, морозостойки. По числу выдерживаемых циклов попеременного замораживания и оттаивания (степени морозостойкости).

Тепловое (термическое) расширение — способность материалов изменять свои размеры в процессе нагревания при постоянном давлении. Это свойство учитывают при прокладке трубопроводов, рельсов железнодорожных путей. Длинные трубо- и паропроводы в нагретом состоянии значительно увеличивают свои размеры. Поэтому, чтобы трубопроводы могли свободно удлиняться, оставаясь невредимыми, делают специальные устройства — компенсаторы, которые воспринимают удлинение трубопроводов при тепловом расширении. На мостах устанавливают подвижные опоры. У зданий и сооружений большой протяженности предусматривают термические швы. Рельсы на крановых и железнодорожных путях укладывают с небольшими промежутками для свободного термического расширения.

|

|

|

Температура плавления — постоянная температура, при которой твердый материал переходит в жидкий расплав при нормальном давлении. Для отсчета темпе-ратуры применяют две шкалы: термодинамическую, где единицей измерения температуры служит кельвин (обозначается К), и международную практическую, где единицей измерения служит градус Цельсия (обозначается °С).

Температура плавления материалов зависит от прочности связи между молекулами, ионами и изменяется в очень широких пределах: например, температура плавления ртути—39°С, вольфрама+3410°С. Чистые металлы плавятся при определенных температурах, а большинство материалов в интервале температур.

3. Механические свойства

Механическими свойствами материалов называют их способность сопротивляться деформациям (изменению формы или размеров) и разрушению под действием внешних нагрузок. К таким свойствам относятся прочность, пластичность, твердость, вязкость (ударная), усталость, ползучесть.

Рис. 1. Виды деформаций металла в зависимости от направления действующей нагрузки:

а — сжатия, б — растяжения, в —изгиба,

г — сдвига (среза), д — кручения

Деформации, которые исчезают после снятия нагрузки (при этом материал принимает первоначальную форму), называют упругими. Деформации, которые остаются после снятия нагрузки, называют остаточными.

В зависимости от характера действия приложенных к образцу или изделию сил (нагрузок) различают деформации сжатия, растяжения, изгиба, сдвига (среза), кручения (рис. 1).

Для определения механических свойств материалов специальные образцы или готовые изделия испытывают в соответствии с требованиями ГОСТов. Испытания образцов могут быть статическими, когда на образец действует постоянная или медленно возрастающая нагрузка, динамическими, когда на образец действует мгновенно возрастающая (ударная) нагрузка, и повторно-переменными (усталостными), при которых нагрузка на образец многократно изменяется по величине и направлению.

Механические свойства оцениваются численным значением напряжения.

Напряжение — мера внутренних сил, возникающих в образце под влиянием внешних воздействий (сил, нагрузок). Напряжение служит для оценки нагрузки, не зависящей от размеров деформируемого тела.

|

|

|

Напряжения, действующие вдоль оси образца, на*1 зывают нормальными и обозначают а (сигма). Нормальные напряжения в паскалях определяются отношением сил Р в ньютонах, действующих вдоль оси детали или образца, к площади их поперечного сечения S в квадратных метрах: а = P / S.

Нормальные напряжения в зависимости от направления действующих нагрузок бывают сжимающими (рис. 1 ,а) и растягивающими (рис. 1,б).

Напряжения, действующие перпендикулярно оси образца, называют касательными и обозначают т (тау). Под действием касательных напряжений происходит деформация среза (рис. 1 ,г).

Напряжения, определяемые при механических испытаниях образцов на специальных машинах, используют при расчетах деталей машин на прочность.

Усилия, нагрузки, действующие на детали, создают в них напряжения, которые в свою очередь вызывают деформации деталей. Например, канат автомобильного крана при поднятии груза под действием растягивающей нагрузки испытывает напряжение растяжения, поэтому и подвергается деформации растяжения. Под действием сжимающих напряжений деформацию сжатия испытывают станины и фундаменты станков, опорные колонны, колеса и катки машин. В стреле автомобильного или башенного крана, поднимающего груз, возникают напряжения изгиба (рис. 1,в), которые вызывают деформацию изгиба стрелы. Деформации изгиба испытывают балки, на которые положен груз, рельсы под тяжестью поезда, башенного или козлового крана. На срез работают заклепочные соединения, стопорные болты.

Напряжения кручения вызывают деформацию кручения (рис. 1 ,д), например, когда у стяжных болтов затягивают гайки.

Прочность — способность материалов воспринимать, не разрушаясь, различные виды нагрузок, вызывающих внутренние напряжения и деформации. В зависимости от характера действия внешних сил различают прочность на растяжение, сжатие, изгиб, кручение, ползучесть и усталость.

Определение прочности на растяжение — наиболее важный и распространенный вид механических испытаний материалов (ГОСТ 1497—73). Образцы определенном формы м размеров испытывают на специальных разрывных машинах. Стандартный образец (рис. 2) закрепляют головками диаметром D в машине и медленно нагружают с постоянной скоростью. В результате возрастающей нагрузки происходит растяжение образца вплоть до разрушения по диаметру d 0. При испытании производится автоматическая запись диаграммы растяжения (рис. 3), представляющей собой графикизменения длины образца А в зависимости от приложенной нагрузки Р. Определенные точки на диаграмме растяжения р, с, s, Ъ отражают наиболее важные характеристики прочности: предел пропорциональности, условные пределы упругости, текучести и прочности.

Рис. 2. Образец для испытания на растяжение

Рис. 3. Диаграмма растяжения малоуглеродистой стали

П редел пропорциональности (точка р на диаграмме растяжения) — это наибольшее напряжение, возникающее под действием нагрузки Рпц, до которого деформации в металле растут прямо пропорционально нагрузке. При этом в образце возникают только упругие деформации. При дальнейшем увеличении нагрузки деформации образца будут остаточными.

Условный предел упругости (точка с на диаграмме растяжения)—это напряжение, возникающее под действием нагрузки. при котором образец получает остаточное удлинение, равное 0,05 % первоначальной длины образца. Практически предел упругости очень близок пределу пропорциональности.

Условный предел текучести ат (точка s на диаграмме растяжения) — это напряжение, возникающее под действием нагрузки Рт, при котором остаточное удлинение достигает заданного значения, обычно 0,2 %, но иногда 0,1 или 0,3 % и более. Следовательно, условный предел текучести отличается от условного предела упругости только заданным значением остаточного удлинения. Условный предел текучести соответствует напряжению, при котором происходит наиболее полный переход к пластической деформации металла.

Условный предел прочности ав (точка Ь на диаграмме растяжения) — условное наибольшее напряжение, возникающее под действием нагрузки Рв, при котором происходит наибольшая равномерная по всей длине деформация образца. После точки s на участке sb диаграммы растяжения при дальнейшем увеличении нагрузки в образце развивается интенсивная пластическая деформация. До точки b образец удлиняется равномерно по всей длине. В точке Ъ начинается резкое уменьшение поперечного сечения образца на коротком участке с образованием так называемой шейки.

Характеристиками прочности пользуются при расчетах на прочность деталей машин. Практическое значение пределов пропорциональности, упругости и текучести сводится к тому, чтобы определить численное значение напряжений, под действием которых могут работать детали в машинах, не подвергаясь остаточной деформации сгпр или подвергаясь деформации на небольшую допустимую величину.

Пластичность — способность материалов под действием внешних сил изменять, не разрушаясь, свою форму и размеры и сохранять остаточные (пластические) деформации после устранения этих сил. Пластические свойства испытываемого образца определяют при испытаниях на растяжение. Под действием нагрузки образцы удлиняются, при этом поперечное сечение их соответственно уменьшается. Чем больше удлиняется образец при испытании, тем более пластичен материал. Характеристиками пластичности материалов служат относительные удлинение и сужение образцов.

Относительным удлинением называется отношение приращения длины образца после разрыва к его первоначальной длине.

Относительным сужением называется отношение уменьшения площади поперечного сечения образца после разрыва к площади поперечного сечения образца до начала испытания.

Твердость — способность материалов сопротивляться пластической деформации или хрупкому разрушению в поверхностном слое при местных контактных силовых воздействиях. Твердость обычно оценивается сопротивлением вдавливанию в поверхность металла индикатора из более твердого материала. Твердость можно определять непосредственно на деталях без их разрушения. Измерение твердости металлов и сплавов используют как метод оценки их механических свойств.

По твердости материала судят о других его свойствах. Например, для многих сплавов чем выше твердость, тем больше прочность на растяжение, выше износостойкость; как правило, сплавы с меньшей твердостью легче обрабатываются резанием.

На практике твердость определяют преимущественно двумя способами. Если твердость исследуемого материала меньше, чем твердость закаленной стали, то твердость измеряют по Бринеллю, если же твердость исследуемого материала больше, чем твердость закаленной стали, то твердость измеряют по Роквеллу.

При измерении твердости по Бринеллю (ГОСТ 22761—77) шарик из термически обработанной стали или карбида вольфрама диаметром D 2,5 или 1 мм вдавливают в испытуемый металл под действием определенной нагрузки и выдерживают под этой нагрузкой в течение 10 с при испытании черных металлов и в течение 30 или 60 с при испытании цветных металлов (рис. 4). В результате вдавливания шарика на испытуемом металле получается отпечаток. Под микроскопом измеряют в двух взаимно перпендикулярных направлениях диаметр отпечатка d, по которому и определяют твердость металла или сплава по таблицам твердости.

Рис. 4. Схема опеделения твердости по Бринеллю

Рис. 5. Схема определения твердости по Роквеллу

Чем тверже металл, тем меньше получается диаметр отпечатка. Твердость по Бринеллю обозначают НВ и измеряют в МПа. Обозначение НВ дополняется индексами, указывающими условия измерения, в следующем порядке: первая цифра перед НВ указывает

При измерении твердости по Роквеллу (ГОСТ 22975—78) алмазный конус с углом при вершине 120° вдавливают в испытуемый металл (рис. 5) сначала под действием предварительной нагрузки Рп, которую не снимают до конца испытания. Под нагрузкой Ра алмазный конус вдавливается на глубину й0. Затем к предварительной нагрузке Р<, добавляют основную Рь под действием которой алмазный конус вдавливается на глубину h. Через 1...3 с после того, как стрелка на шкале прибора остановится, основная нагрузка Pi автоматически снимается. Стрелка прибора показывает на шкале твердость метлла в условных единицах твердости. При использовании алмазного конуса отсчет твердости ведут по шкале N.

При измерении твердости по Роквеллу мягких материалов алмазный конус на приборе заменяют стальным шариком диаметром

1.6 мм и отсчет твердости ведут по шкале Т.

Твердость по Роквеллу обозначают индексами, указывающими условия измерения. Например, 65HRN15 указывает твердость 65 единиц по шкале N при нагрузке 147 Н (15 кгс); 49 HRT 30 — твердость 49 единиц по шкале Т при нагрузке 294 Н (30 кгс).

Ударная вязкость—характеристика материала, по которой оценивают его сопротивление хрупкому разрушению. При ударных нагрузках напряжения, возникающие в материале, действуют мгновенно, поэтому их трудно определить. Ударную вязкость определяют работой, затраченной на разрушение образца.

Многие детали машин и конструкции во время работы подвергаются ударным нагрузкам, действие которых на детали происходит мгновенно. Ударные нагрузки испытывают инструменты типа штампов, некоторые зубчатые передачи и т. д. При ударных нагрузках показатели механических свойств материалов могут существенно отличаться от аналогичных характеристик материала при статических нагрузках. Расчет деталей и конструкций на долговечность в работе при уда-рных нагрузках производят с учетом ударной вязкости.

Усталость — изменение механических и физических свойств материала под действием циклически изменяющихся во времени напряжений и деформаций.

В условиях действия таких нагрузок в работающих деталях образуются и развиваются трещины, которые приводят к полному разрушению деталей. Подобное разрушение опасно тем, что может происходить под действием напряжений, намного меньших пределов прочности и текучести.

Свойство противостоять усталости называется выносливостью. Сопротивление усталости характеризуется пределом выносливости, т. е. наибольшим напряжением, которое может выдержать металл без разрушения заданное число раз.

Цель испытаний на усталость (ГОСТ 2860—65) — количественная оценка способности материала (образца) работать при циклически изменяющихся нагрузках без разрушения. Цикл напряжений — совокупность переменных значений напряжений за один период их изменения. Заданное число циклов нагружения при испытании называют базой испытания. Обычно база испытания составляет 108 циклов нагружения. Если материал выдержал базовое число циклов без разрушения, то он хорошо противостоит усталости и деталь из этого материала будет работать надежно. Под действием циклически изменяющихся нагрузок работают коленчатые валы двигателей, многие детали машин — валы, шатуны, пальцы, шестерни и т. д.

Ползучесть — способность материалов к медленной и непрерывной пластической деформации при действии постоянной нагрузки или напряжения.

Изделия, работающие при повышенных или высоких температурах, обладают меньшей прочностью, чем изделия, работающие при нормальной температуре. При эксплуатации любой материал под действием постоянной нагрузки (напряжения) может в определенных условиях прогрессивно деформироваться с течением времени.

Испытания на ползучесть при растяжении (ГОСТ 3248—81) заключаются в том, что испытуемый образец в течение длительного времени подвергается действию постоянного растягивающего усилия при постоянной высокой температуре. В результате испытания определяют предел ползучести металла, т. е. наибольшее растягивающее напряжение, при котором скорость или деформация ползучести за определенный промежуток времени не превышает заданной величины. Предел ползучести материала используют при расчете деталей на долговечность в работе при повышенных температурах.

4. Химические свойства

Химические свойства характеризуются способностью металлов и сплавов отдавать электроны при взаимодействии с другими веществами. При этом происходит окисление металлов. Следовательно, при всех химических взаимодействиях металлы являются восстановителями. По легкости отдачи электронов металлы располагаются в ряд активности: Mg, Al, Zn, Сг, Fe, Co, Ni, Sn, Pb, H, Cu, Sb, Bi, Ag, Pt, Аи и т. д. Чем левее в ряду активности находится металл, тем легче он окисляется и труднее восстанавливается из своих ионов. Каждый металл, находящийся в ряду активности левее, вытесняет любой последующий из растворов его солей. При этом менее активный металл восстанавливается. При повышении температуры все химические взаимодействия протекают более активно.

Металлы и сплавы взаимодействуют с неметаллами, при этом выделяется большое количество тепла.

Наиболее химически активные металлы и сплавы способны окисляться на воздухе при нормальных условиях и при нагревании. С повышением температуры особенно активно происходит окисление металлов.

Жаростойкость —способность металлов и сплавов противостоять химическому воздействию при высоких температурах. Детали, эксплуатируемые при высоких температурах (детали топок котлов, газовые горелки, клапаны двигателей внутреннего сгорания), изготовляют из специальных сплавов, содержащих Сг, Ni, W, Al и другие элементы, которые повышают их жаростойкость.

Кислотостойкость — способность металлов и сплавов противостоять действию растворов кислот. Металлы и их сплавы, находящиеся в ряду активности левее водорода, вытесняют его из воды и водных растворов кислот (HC1,H2SO4), при этом происходит окисление металлов.

Химические свойства металлов широко используют на практике. Санитарно-техническое оборудование, арматура, трубопроводы и детали машин при эксплуатации подвергаются действию различных агрессивных сред. Поэтому их изготовляют из металлов и сплавов, обладающих такими химическими свойствами, которые могут обеспечить надежность деталей в работе. Например, трубы и санитарно-техническую арматуру делают из алюминиевых, медных сплавов с добавками Sn, Co, Cr, Ti, образующих при окислении плотную пленку, которая предохраняет изделия от дальнейшего окисления. Листовое железо и стальные трубы покрывают цинком, хромом (хромируют), никелем (никелируют), увеличивая тем самым их химическую стойкость. Трубопроводы, арматуру, емкости, работающие в водных растворах кислот и щелочей, изготовляют из специальных кислотостойких сталей и сплавов с большим содержанием (выше 12%) Cr, Ni, Ti. Чтобы увеличить химическую стойкость трубопроводов в среде агрессивных газов, их внутреннюю поверхность покрывают пластмассами (полиэтиленом, фторопластом и др.).

5. Технологические испытания металлов и сплавов

Способность металлов и сплавов подвергаться различным видам технологической обработки (обработке давлением, резанием, сварке) зависит от их технологических свойств. Для определения технологических свойств проводят испытания по технологическим пробам, используемым чаще всего в производственных условиях. К технологическим относятся пробы для испытания на изгиб, осадку, сплющивание, бортование, загиб труб и многие другие. Многие технологические пробы и методы испытаний стандартизованы.

По результатам технологических испытаний определяют возможность изготовления качественного изделия из данного материала в условиях, соответствующих принятому на данном производстве технологическому процессу.

Испытание на изгиб (ГОСТ 14019 — 80) служит для определения способности материалов выдерживать без разрушения заданные деформации изгиба. Образец / (Рис. 6, а) с помощью оправки 2 изгибается под действием усилия пресса между роликами 3 до заданного угла а. Способность материала выдерживать деформацию изгиба характеризуется заданным углом загиба а. При изгибе образца на 180° материал способен выдержать предельную деформацию изгиба. Образцы, выдержавшие испытание, не должны иметь трещин, надрывов, расслоений.

Испытанию на изгиб подвергают листы толщиной до 30 мм, сортовой прокат — прутки, швеллеры, уголки.

Рис. 6. Технологические испытания:

а — на изгиб, б — на осадку, в — на сплющивание труб, г — на бортование труб, д — на загиб труб; 1 — образец, 2 — оправка, 3 — ролики,

4 — образец до осадки, 5— образец после осадки, 6 — труба

Испытание на осадку (ГОСТ 8817—82) служит для определения способности металла выдерживать заданную пластическую деформацию. Образец 4 осаживается в горячем или холодном состоянии с помощью пресса или молота до определенной высоты h (Рис. 6 ,6). Испытание на осадку производят на круглых или квадратных образцах диаметром или стороной квадрата в холодном состоянии от 3 до 30 мм, в горячем состоянии — от 5 до 150 мм. Высота стальных образцов должна равняться двум диаметрам, а образцов из цветных сплавов — не менее 1,5 диаметра. Образец считается выдержавшим испытание, если на нем не появились трещины, надрывы или изломы.

Испытание на сплющивание труб (ГОСТ 8695 — 75) служит для определения способности труб сплющиваться до определенной высоты Н (Рис. 6, в) без трещин и надрывов. Конец трубы 6 или ее отрезок длиной 20...50 мм сплющивают между двумя параллельными плоскостями. Если труба сварная, то шов на трубе должен располагаться по горизонтальной оси, как показано на рисунке. Сплющивание труб производят плавно со скоростью не более 25 мм/мин. Образец считается выдержавшим испытание, если на нем не появились трещины или надрывы.

Испытание на бортование труб (ГОСТ 8693—80), используют для определения способности труб к отбортов-ке на угол 90°. Конец трубы 6 (Рис. 6, г) отбортовывает-ся с помощью оправки 2 усилием Р пресса до получения фланца заданного диаметра D. Рабочая поверхность оправки должна быть чисто обработанной и обладать высокой твердостью (HRC не менее 50). Радиус закругления оправки, которым формируется.борт, должен быть равен двукратной толщине стенки трубы (R =2 s). Бортование считается качественным, если на фланце не обнаружено надрывов и трещин.

Испытание на загиб труб (ГОСТ 3728—78) служит для определения способности труб загибаться без трещин и надрывов на угол 90°. Перед испытанием трубу 6 (Рис. 6,(3) заполняют чистым, сухим речным песком или другим наполнителем. Испытание заключается в плавном загибе образца любым способом, позволяющим загнуть образец так, чтобы его наружный диаметр D ни в одном месте не стал меньше 85 % от начального. Для испытания труб наружным диаметром до 60 мм используют их отрезки, диаметром 60 мм и более — вырезанные из труб продольные ленты шириной 10 мм. Образец считается выдержавшим испытание, если на нем не появились изломы, надрывы, расслоения.

Испытание на свариваемость производят для определения прочности сварного стыкового соединения. Сваренный образец подвергают изгибу (см. Рис. 6, а) на заданный угол а или испытывают на растяжение. Затем сравнивают прочности сваренного и несваренного образцов из испытуемого металла.

6. Строение металлов, сплавов и жидких расплавов

Металлы — простые вещества, обладающие свободными, не связанными с определенными атомами электронами, которые способны перемещаться по всему объему тела. Эта особенность состояния металлического вещества определяет собой свойства металлов.

Атомы металлов легко отдают внешние (валентные) электроны, превращаясь при этом в положительно заряженные ионы. Электроны, освободившиеся от атомов, непрерывно хаотически перемешиваются по всему объему металла подобно молекулам в газах. Поэтому такие свободные электроны часто называют электронным газом. Свободные электроны, сталкиваясь во время движения с положительно заряженными ионами, могут на некоторое время снова соединяться с ними. В таких случаях положительно заряженные ионы превращаются в нейтральные атомы. Таким образом, металлы состоят из упорядочение расположенных в пространстве положительно заряженных ионов, перемещающихся среди них электронов и небольшого количества нейтральных атомов. Металлами являются алюминий, железо, медь, никель, хром и т. д.

Сплавы представляют собой системы, состоящие из двух или нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. Например, углеродистая сталь и чугун — сплавы железа с углеродом, кремнием, марганцем, фосфором и серой; бронза — сплав меди с оловом или другими элементами; латунь — сплав меди с цинком и другими элементами. В промышленности широко применяют сплавы, получаемые сплавлением составляющих с последующей кристаллизацией из жидкого состояния. Значительно реже — сплавы, получаемые спеканием порошков металлов и неметаллов.

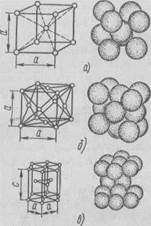

Положительно заряженные ионы и нейтральные атомы в процессе кристаллизации металла или сплава из расплавленного (жидкого) состояния группируются в строго определенной последовательности, образуя кристаллические решетки — правильное, упорядоченное расположение атомов в элементарной ячейке. Кристаллические решетки характеризуются типом и размерами.

Кристаллические решетки у металлов и сплавов могут быть различных типов. Объемно-центрированные кубические (ОЦК) (Рис. 7, а) образуют железо Fea, хром Сг, молибден Мо и др. Гранецентрированные кубические решетки (ГЦК) (Рис. 7,6) образуют железо Fev. медь Си, алюминий А1, свинец РЬ и др. Гексагональную плотноупакованную (ГПУ) (Рис. 7, в) образуют цинк Zn, магний Mg, кобальт Со и др.

Рис. 7. Схемы кристаллических решеток:

а—объемно-центрированная кубическая (ОЦК). б — гранецент-рированная кубическая (ГЦК). в — гексагональная плотноупа-кованная (ГПУ)

Размеры или периоды решетки — расстояния awe между центрами атомов или ионов, находящихся в узлах решетки, — измеряются в ангстремах (1А=10~10 м).

С изменением температуры или давления тип и период решетки могут изменяться, что приводит к изменению физико-химических свойств металлов и сплавов.

Все металлы и сплавы имеют кристаллическое строение. В процессе кристаллизации положительно заряженные ионы, располагаясь последовательно в виде элементарных кристаллических решеток, образуют кристаллы в виде зерен (Рис. 8, а) или дендритов1 (Рис. 8,б). Образующиеся кристаллы растут, кристаллизуются из жидкого расплава сначала свободно, не мешают один другому, потом они сталкиваются и рост кристаллов продолжается только в тех направлениях, где есть свободный доступ жидкого металла. В результате первоначальная геометрически правильная форма кристаллов нарушается. В закристаллизовавшихся металлах и сплавах зерна и ден-дриты имеют неправильную, геометрически искаженную форму.

При нагревании поглощаемая металлами теплота расходуется на колебательные движения атомов и вследствие этого на тепловое расширение металла. При плавлении объем металлов увеличивается на 3...4%. С повышением температуры колебательные движения атомов или ионов возрастают, кристаллические зерна распадаются и сплав, проходя через твердо-жидкое состояние, превращается в расплав.

При переходе в расплав кристаллическая структура металла полностью не уничтожается. В расплаве всегда находятся мельчайшие участки, в которых сохраняется первоначальное, наследственное строение металла, близкое к кристаллическому. Кроме того, всегда присутствуют тугоплавкие частицы (остатки футеровки печи, при меси других элементов), которые могут образовывать дополнительные центры кристаллизации и вызывать на" чало кристаллизации. На искусственном создании центров кристаллизации в расплаве с одновременным изменением его скорости охлаждения основано управление кристаллизацией сплава с целью получения заданной структуры и свойств сплава в твердом состоянии.

Рис. 8. Схема кристаллизации сплава в виде зерен (а) и дендритов (б)

Список литературы

1) Геворкян В.Г. Основы сварочного дела - М.: Высш. школа, 1985. - 168 с., ил.

2) Материаловедение и технология металлов. - М.: Высшая школа, 2001. - 637 с

3) Курдюмов Г.В. Явление закалки и отпуска стали. - М.: Металлургиздат, 1960. - 64 с.

4) Лахтин Ю.М. Материаловедение. - М.: Машиностроение, 1993. - 448 с.

5) Гуляев А.П. Металловедение. - М.: Металлургия, 1986. - 544 с.

6) Зарембо Е.Г. Превращения в структуре и свойства стали. - М.: ВИИИТ, 1990

7) Стеклов О. И. Основы сварочного производства - М.: Высш. школа, 1986. - 224 с., ил.

8) Хренов К.К. Сварка, резка и пайка металлов - М.: Машиностроение, 1973. - 408 с.

|

|

|