|

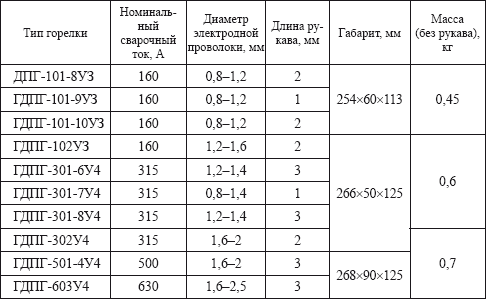

Техническая характеристика унифицированных горелок типа ГДПГ для механизированной сварки плавящимся электродом

|

|

|

|

Основным параметром сварочных горелок является номинальный сварочный ток, который должен соответствовать стандартному ряду: 125; 160; 220; 250; 315;400;500;630 А.

Сварочные горелки ГДПГ-302 и ГПДГ-502 аналогичны по конструкции горелке ГПДГ-501-4 и имеют водяное охлаждение.

Горелки ГДПГ-101-10, ГДПГ-102, ГДПГ-301-8 рассчитаны на малые токи и поэтому не имеют водяного охлаждения. Соответственно у них отсутствуют водоохлаждаемое сопло и водоподводящие шланги.

При механизированной сварке под флюсом применяют сварочные горелки с бункером для флюса и по мере необходимости – водоохлаждающим соплом. При сварке неплавящимся электродом токоподводящий наконечник заменяется специальным зажимом (цангой).

Для подачи электродной проволоки от полуавтомата к сварочной горелке используют гибкие шланги. Для сварочных горелок, работающих на токах до 315 А включительно, в гибком шланге проложены провода цепей управления и сварочного тока, а по направляющему каналу проходит электродная проволока. При высоких значениях тока в гибком шланге по направляющему каналу проходит только электродная проволока. Для подвода цепей управления и сварочного тока имеется специальный шланг. Защитный газ подается в сварочную горелку по специальным шлангам. Завод-изготовитель обычно комплектует сварочные горелки и гибкие шланги к ним.

В зависимости от материала и диаметра электродной проволоки гибкие шланги изготовляют длиной 2,0—3,0 м.

При движении электродной проволоки по направляющему каналу гибкого шланга происходит засорение или повреждение канала, поэтому направляющие каналы должны быть сменными. При работе с обедненной стальной электродной проволокой срок службы направляющих каналов и самих шлангов увеличивается почти в 2 раза. Диаметр канала и диаметр проволоки должны быть строго согласованы. Конструкции некоторых типов гибких шлангов приведены на рис. 29.

|

|

|

Рис. 29. Конструкции гибких шлангов: а – типа КШПЭ; б – КМ; 1 – защитный слой; 2 – направляющий канал; 3 – провода цели управления; 4 – внутренняя защитная оболочка; 5 – наружный защитный слой

Электродная проволока перемещается от полуавтомата через гибкий шланг к сварочной горелке с помощью подающего механизма. Существуют различные схемы подающих механизмов. В схеме толкающего типа электродвигатель подающего механизма имеет жесткую характеристику. Такая схема применяется при сварке стальной электродной проволокой. В схеме тянущего типа подающий механизм размещается непосредственно с горелкой. Такое расположение подающего механизма снижает сопротивление проталкивания сварочной проволоки и поэтому можно увеличить длину гибкого шланга. Однако это приводит к увеличению массы горелки и снижению ее маневренности. Применяют комбинированные варианты подающих механизмов, работающих по схеме «тяни-толкай». В этом случае требуется установка дополнительного электродвигателя с направляющими роликами. Для синхронизации процесса «тяни-толкай» необходимо установить два электродвигателя: толкающий и тянущий. Электродвигатель тянущего механизма, натянув электродную проволоку, автоматически снижает свои обороты. Толкающий электродвигатель имеет постоянные обороты. При включении электродвигателей от пусковой кнопки одновременно подается напряжение на конец сварочной проволоки. При касании проволоки свариваемого изделия зажигается дуга, и начинается процесс сварки. Подающие механизмы, перечисленные выше, являются редукторными.

Применяют три модификации редукторных подающих механизмов: ПМЗ-1 – подающий механизм закрытого типа с кассетой для стальной проволоки массой 5 кг; ПМО-1 – подающий механизм открытого типа с кассетой стальной проволоки массой 12 и 20 кг; ПМТ-1 – подающий механизм с тележкой с бухтой стальной проволоки массой до 50 кг.

|

|

|

Выпускают новые конструкции безредукторных подающих механизмов: планетарные «Изаплан» и импульсные «Интермигмаг» (с пульсирующей подачей проволоки). Основными элементами механизма «Изаплан» (рис. 30) являются планетарные подающие ролики (1), корпус (2) с коническим отверстием, основание головки (3), электропривод (4).

Безредукторный подающий механизм «Интермигмаг» применяют при импульсно-дуговой сварке.

Планетарная подающая головка «Изаплан» укреплена на полом валу электродвигателя постоянного тока. Электродная проволока проходит через полый валик и поступает на планетарные ролики подающей головки.

Рис. 30. Безредукторный подающий механизм типа «Изаплан»:

1 – планетарные подающие ролики; 2 – корпус с коническим отверстием; 3 – основание головки; 4 – электропривод

Ролики располагаются под определенным углом к оси электродной проволоки, это создает осевое усилие в процессе ее обкатки. Электродная проволока перемещается по направляющему каналу к сварочной головке.

Скорость подачи проволоки регулируется изменением частоты вращения ротора электродвигателя постоянного тока. Усилие сжатия роликов регулируется перемещением по резьбе конусного корпуса подающей головки.

Число ведущих роликов в подающих механизмах как редукторных, так и в безредукторных определяется в зависимости от диаметра и материала сварочной проволоки. Для тонкой стальной проволоки диаметром 1,2 мм применяют механизм с одним ведущим роликом; для стальной проволоки диаметром 1,6—2,5 мм применяют механизм с двумя ведущими роликами; для алюминиевой и порошковой проволоки – с четырьмя ведущими роликами. Ролики изготавливают из легированной стали с последующей термообработкой. Наиболее часто применяют ролики цельные (одинарные) с накаткой и коническими гладкими канавками и составные из двух подающих роликов с фасками и накаткой по фаске. Для уменьшения засорения направляющего канала высота накатки на ведущих роликах не должна превышать 0,6 мм.

|

|

|

Для сварки в среде защитных газов сварочный пост необходимо обеспечить комплектом соответствующей аппаратуры, в который входят:

баллон с защитным газом, инертным газом или несколькими баллонами для использования смеси газов (Ar + CO2 + O2);

подогреватель, осушитель и смеситель газов;

редукторы с манометрами или расходомерами для точной дозировки каждого газа.

Баллоны предназначены для хранения и транспортировки защитных газов. Все газы находятся в баллонах в сжатом состоянии, под высоким давлением, кроме углекислого газа, который содержится в виде углекислоты в жидком состоянии.

Подогреватель газа предназначен для повышения температуры углекислого газа, поступающего из баллона. Конструкция подогревателя представлена на рис. 31.

Осушитель газа поглощает влагу (рис. 32) из углекислого газа.

В качестве осушителя применяют медный купорос или силикагель. Объем осушителя на одну зарядку позволяет осушить 4—6 баллонов СО2.

Рис. 31. Подогреватель углекислого газа: 1 – корпус; 2 – кожух; 3 – трубка-змеевик; 4 – теплоизоляционный слой; 5 – нагревательный элемент; 6 – накидная гайка

Рис. 32. Осушитель углекислого газа: 1 – втулка; 2 – накидная гайка; 3 – пружина; 4 – сетки; 5 – фильтр; 6 – сетчатая шайба; 7 – корпус; 8 —штуцер; 9 – сетка

Редуктор предназначен для снижения давления защитного газа после баллона. При использовании углекислого газа применяют стандартные баллонные редукторы для кислорода – ДКД-8-65 или специальные для СО2 – У-30. При сварке в инертных газах применяются редукторы давления: АР-10, АР-40 и АР-150.

Рис. 33. Расходомеры: а – с конусной стеклянной трубкой (ротаметр): 1 – стеклянная трубка; 2 – поплавок; 3 – корпус; б – с дросселирующей диафрагмой (Р1—Р2 – перепад давления); 1 – диафрагма; в – с калиброванной диафрагмой; 1 – диафрагма

Расходомеры предназначены для измерения расхода газа, благодаря чему можно поддерживать дозировку защитного газа. Различают несколько разновидностей расходомеров: поплавковый (ротаметр), дроссельный (с калиброванным отверстием в диафрагме) и их разновидности (рис. 33).

|

|

|

В комплект аппаратуры сварочного поста входит и отсекатель газа. Отсекатель газа – это электромагнитный клапан, который предназначен для автоматического управления подачей газа. Включение электромагнитного клапана сблокировано с пусковой кнопкой полуавтомата, что обеспечивает продувку газовых каналов и подготовку защитной среды перед зажиганием сварочной дуги, а также сохранение защитной среды после гашения дуги до полного остывания металла.

Контрольные вопросы:

1. Чем отличается аппарат для механизированной сварки от аппарата для автоматической сварки?

2. Почему применяют унифицированные узлы на полуавтоматах и автоматах?

3. Расскажите о системе обозначения аппаратов для дуговой сварки.

4. Расшифруйте марку ПДГ-516УЗ.

5. Каковы достоинства полуавтоматов?

6. По каким признакам классифицируются полуавтоматы?

7. Из каких основных элементов состоит горелка?

8. Расскажите о назначении гибких шлангов.

9. Какие типы подающих механизмов вы знаете?

10. Расскажите о достоинствах подающего механизма «Изаплан».

11. Что входит в комплект сварочного поста для сварки в среде защитных газов?

12. Какие типы расходомеров вы знаете? Расскажите об их устройстве.

13. Какие операции обеспечивает блок управления БУСП-2?

14. Для каких целей комплектуют полуавтоматы ПДГ консольно-поворотным устройством?

15. Расскажите о применении полуавтомата ПШ-112 и его достоинствах.

16. Расскажите об особенностях полуавтомата А-1197.

|

|

|