|

Сущность и основные условия резки

|

|

|

|

Кислородная резка стали основана на свойстве железа гореть в струе чистого кислорода, будучи нагретым до температуры, близкой к температуре плавления. Температура загорания железа в кислороде зависит от состояния, в котором оно находится. Например, железный порошок загорается при 315 °С, тонкое полосовое и листовое железо – при 930 °С, а поверхность крупного куска стали – при 1200—1300 °С. Горение железа происходит с выделением тепла и резка может поддерживаться за счет теплоты сгорания железа. При резке нагревание производят газокислородным пламенем. В качестве горючих газов при резке используют ацетилен, пропан-бутан, пиролизный, природный, коксовый, городской газ, а также керосин.

Кроме подогрева металла до температуры горения в кислороде, подогревающее пламя выполняет и некоторые дополнительные функции:

подогревает переднюю кромку реза впереди струи режущего кислорода до температуры воспламенения, что обеспечивает непрерывность резки;

вводит в зону реакции окисления дополнительное тепло;

создает защитную оболочку вокруг режущей струи кислорода.

Мощность пламени зависит от толщины и состава разрезаемой стали и температуры металла перед резкой. Металл нагревают на узком участке в начале реза, а затем на нагретое место направляют струю режущего кислорода, одновременно передвигая резак по размеченной линии реза. Металл сгорает по всей толщине листа, в котором образуется узкая щель. Интенсивное горение железа в кислороде происходит только в слоях, приграничных с поверхностью режущей струи кислорода, который проникает в металл на очень малую глубину. Чтобы ускорить процесс резки, желательно применить подогрев. Для заготовительной резки стали применяют чистый кислород (98,5—99,5 %). Скорость резки, толщина металла, расход ацетилена в подогревающем пламени и эффективная мощность пламени связаны между собой определенной зависимостью.

|

|

|

Для процесса резки металла кислородом необходимы следующие условия:

температура горения металла в кислороде должна быть ниже температуры плавления, иначе металл будет плавиться и переходить в жидкое состояние до того, как начнется его горение в кислороде;

образующиеся окислы металла должны плавиться при температуре более низкой, чем температура горения металла, и не быть слишком вязкими (в противном случае необходимо применять флюсы);

количество тепла, выделяющееся при сгорании металла в кислороде, должно быть достаточным, чтобы обеспечить поддержание процесса резки;

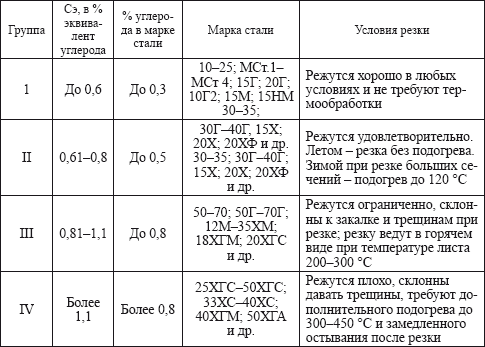

теплопроводность металла не должна быть высокой, иначе процесс резки может прерваться из-за интенсивного теплоотвода. Разрезаемость сталей при их резке ацетилено-кислородным пламенем условно подразделяется на 4 группы (табл. 84).

Таблица 84

Классификация сталей по разрезаемости их ацетилено-кислородным пламенем

Контрольные вопросы:

1. В чем сущность и условия резки металла?

2. Какие функции выполняет подогревающее пламя?

3. Какие условия необходимы для процесса резки металла газокислородным пламенем?

4. Расскажите о разрезаемости сталей кислородом.

Резаки для ручной резки

Резаки можно классифицировать по следующим признакам: по виду резки – для разделительной, поверхностной, кислородно-флюсовой;

по назначению – для ручной резки, механизированной резки, специальные;

по роду горючего – для ацетилена, газов-заменителей, жидких горючих;

по принципу действия – инжекторные, безынжекторные;

по давлению кислорода – высокого, низкого;

по конструкции мундштуков – щелевые, многосопловые.

Наибольшее применение имеют универсальные инжекторные ручные резаки для разделительной резки со щелевыми мундштуками.

|

|

|

Конструкция резака состоит из рукоятки, газоподводящих трубок, корпуса с вентилями и головкой, в которую ввертываются мундштуки. Применяются два основных типа мундштуков: с кольцевым подогревательным пламенем или щелевые и многосопловые.

Щелевые мундштуки состоят из внутреннего и наружного мундштуков, которые ввертывают на резьбе в головку резака или присоединяют к ней накидной гайкой. По кольцевому зазору между наружным и внутренним мундштуками поступает горючая смесь подогревательного пламени. По центральному каналу внутреннего мундштука подается струя кислорода, в которой сгорает разрезаемый металл.

Многосопловыемундштуки изготавливают цельными из одного куска металла или составными. Они имеют ряд каналов (сопел) диаметром 0,7—1,0 мм, расположены вокруг центрального канала для подачи режущей струи кислорода и крепятся к головке резака накидной гайкой. Многосопловые мундштуки применяют при работе на газах-заменителях: природном, нефтяном, коксовом и других газах, обладающих низкими скоростями горения. Эти мундштуки более трудоемки в изготовлении, чем щелевые, поэтому щелевые мундштуки нашли более широкое применение. В современных конструкциях резаков применяют самоцентрирующиеся щелевые мундштуки.

Резаки, как правило, при резке устанавливают на опорную каретку с двумя роликами. Благодаря этому выдерживается постоянным расстояние от конца мундштука до поверхности металла и отпадает необходимость держать резак на весу во время работы. Давление кислорода устанавливается в пределах 0,3—1,4 МПа (3—14 кгс/см2), давление ацетилена – в пределах 0,2—1 МПа (2—10 кгс/см2). Безынжекторные резаки объективно лучше по своим технологическим качествам, так как сопла их мундштуков не забиваются каплями расплавленного металла и шлака при резке.

Перед началом работы следует проверить, плотны ли все соединения резака и есть ли разрежение в ацетиленовом канале инжекторного резака.

При зажигании подогревающего пламени слегка открывают вентиль подогревающего кислорода, затем открывают вентиль ацетилена. Когда в ацетиленовом канале создается разрежение, зажигают горючую смесь у выходного отверстия мундштука и регулируют пламя кислородным и ацетиленовым вентилями. Ядро должно иметь правильную, очерченную форму. Если при зажигании смеси и пуске режущей струи кислорода последняя находится не в центре, то это указывает на неправильную посадку внутреннего мундштука в головке; в этом случае необходимо выправить мундштук. Причиной неправильной формы подогревающего пламени являются также заусенцы, царапины, забоины на кромках мундштуков. Эти дефекты следует исправлять перешлифовкой кромок мундштуков и калибровкой каналов.

|

|

|

Если резак при зажигании смеси начинает давать хлопки, значит, имеется пропуск режущего кислорода в месте посадки внутреннего мундштука в головку. В этом случае необходимо притереть место посадки.

Для определения плотности соединений в головку ввертывают мундштук с заглушенным выходным отверстием для кислорода, резак погружают в воду и в каналы подают кислород или воздух под давлением 1 МПа (10 кгс/см2) через шланг, надетый на кислородный ниппель. Наличие пропусков проявится при выделении пузырьков.

Для раскроя металла и правки конструкций в условиях монтажа применяются керосинорезы, так как они менее взрывоопасны.

Керосин подается в резак под давлением 0,05—0,2 МПа (0,5—2 кгс/см2) из бачка емкостью 5 дм3, снабженного ручным воздушным насосом, манометром и запорным вентилем.

Контрольные вопросы:

1. Какие резаки применяются для ручной резки металла?

2. В чем различие щелевых мундштуков и многосопловых?

3. Каков порядок обращения с резаками при подготовке их к работе?

4. Расскажите основные правила обращения с керосинорезом.

5. Какие неисправности встречаются чаще всего в резаках керосинорезов?

Глава 7

|

|

|