|

Обладнання. Можливості фокусування електронного променя.

|

|

|

|

Оборудование для электроннолучевой обработки обычно включает в себя следующие основные элементы:

1) электронную пушку;

2) вакуумную камеру с вакуумной системой;

3) источник питания с аппаратурой управления процессом.

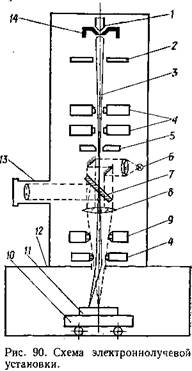

Генерирование, формирование в пучок и ускорение электронов до высоких скоростей производится в электронной пушке. Основными ее элементами являются катодный узел и узел фокусирования луча. Катодный узел состоит из катода 1 (рис. 90), фокусирующего электрода 14 и ускоряющего анода 2. Пучок электронов 5, эмитируемых поверхностью нагретого катода 1, ускоряется разностью потенциалов между анодом 2 и катодом 1. Изменяя напряжение смещения между катодом и фокусирующим электродом, можно стягивать луч на выходе вплоть до полного запирания. Для сужения электронного пучка до необходимых размеров используются электростатические и электромагнитные линзы 4. Диафрагма 5 отсекает краевые электроны и пропускает центральную монокинетическую часть электронного луча. Обрабатываемая деталь 11 укрепляется на рабочем столе 10. Для наблюдения за процессом обработки в установке предусматривается специальная оптическая система с объективом 8, с окуляром 13, подсветкой 6 и полупрозрачным зеркалом 7.

Генерирование, формирование в пучок и ускорение электронов до высоких скоростей производится в электронной пушке. Основными ее элементами являются катодный узел и узел фокусирования луча. Катодный узел состоит из катода 1 (рис. 90), фокусирующего электрода 14 и ускоряющего анода 2. Пучок электронов 5, эмитируемых поверхностью нагретого катода 1, ускоряется разностью потенциалов между анодом 2 и катодом 1. Изменяя напряжение смещения между катодом и фокусирующим электродом, можно стягивать луч на выходе вплоть до полного запирания. Для сужения электронного пучка до необходимых размеров используются электростатические и электромагнитные линзы 4. Диафрагма 5 отсекает краевые электроны и пропускает центральную монокинетическую часть электронного луча. Обрабатываемая деталь 11 укрепляется на рабочем столе 10. Для наблюдения за процессом обработки в установке предусматривается специальная оптическая система с объективом 8, с окуляром 13, подсветкой 6 и полупрозрачным зеркалом 7.

В электронной пушке используют системы 9 отклонения луча, служащие для управления перемещениями луча в пространстве

Отклоняющие системы электронных пушек выполнены по типу отклоняющих систем электроннолучевых трубок и состоят из четырех катушек, соединенных последователь- Iho попарно и расположенных под углом 180°; отклонение луча осуществляется в двух.взаимно перпендикулярных направлениях. Изменяя ток в катушках, соответствующих двум взаимно перпендикулярным осям, можно получать любое положение луча на плоскости; или плавно перемещать его.

|

|

|

Для получения заданного перемещения луча применяют механическое и оптическое копирование или задают закон изменения тока в отклоняющих катушках с помощью программирующих, устройств.

Электронный луч формируется в условиях вакуума.

Высокий вакуум (давление 1O-5—10-7 кГIcm2) необходим потому, что при столкновении электронов с атомами газа велики потери энергии электронов и возможно возбуждение разряда в электронной пушке, что приведет к потере управляемости потоком электронов. Поэтому в современных установках обработка, как правило, ведется в вакуумной камере 12. Вакуумная камера во многих случаях ограничивает габаритные размеры обрабатываемых деталей. Увеличение размеров вакуумной камеры ведет к значительному удорожанию и громоздкости оборудования.

При необходимости обработки больших деталей используются установки с системой шлюзов перед вакуумной камерой. В таких установках вакуум в зоне обработки достигается последовательной откачкой воздуха в транспортном устройстве,и перепад давления на соседних позициях транспортировки деталей невелик.

Для быстрого удаления воздуха из камеры вакуумная система электроннолучевой установки должна иметь достаточно высокую производительность. В комплект вакуумного оборудования установки входят форвакуумный и диффузионный насосы, а также приборы для измерения разрежения.

Источник питания электроннолучевой установки включает в себя высоковольтный силовой трансформатор, высоковольтный выпрямитель (до 100—150 кВ), сглаживающие фильтры и систему коммутации. Ускоряющее напряжение регулируется с помощью автотрансформатора, включенного в цепь первичной обмотки высоковольтного трансформатора. В одном корпусе с высоковольтным выпрямителем устанавливается накальный трансформатор с выпрямителем накала катода. Для питания катушек электромагнитной фокусирующей и отклоняющей систем используют электронные или селеновые выпрямители с высокой стабильностью.

|

|

|

В современных установках предусмотрена система модуляции луча, дающая возможность регулировать частоту импульсов излучения, длительность импульса и ток в импульсе. Частота следования импульсов с помощью таких модуляторов обеспечивается в пределах 1—300 гц при длительности импульса 0,01—0,00005 сек. Модуляция электронного луча осуществляется подачей импульсов отрицательного напряжения на управляющий (фокусирующий) электрод электронной пушки.

Большие возможности остросфокусированного электронного луча можно реализовать только при автоматическом правлении процессом микрообработки. Вручную, с помощью оптических приборов, можно выполнить только сдельные технологические операции, изготовить лабораторные образцы изделий. Вследствие высокой скорости электроннолучевых процессов и трудностей многоразового воспроизведения их параметров при обработке участков микронных размеров человек не может с необходимой точностью управлять технологическими операциями.Чтобы полностью использовать возможности электроннолучевой микрообработки, необходимы совершенные кибернетические методы управления лучом.

Кибернетическая управляющая система должна обеспечивать мгновенный особоточный автоматический выбор места подложки для облучения и установления луча при одновременной регулировке силы тока электронного пучка энергии электронов, а также временных условий воздействия луча на материал. Дискретный характер электроннолучевых процессов микрообработки во времени и пространстве требует цифровых способов управления ими.

Сущеествующие универсальные цифровые машины для этого пригодны. Они не обеспечивают быстродействия, минимально необходимого для реализации преимуществ электроннолучевой технологии и слишком усложняют процессы программирования.

Для фокусирования луча в электронной пушке обычно используется система диафрагм и магнитных линз. Магнитная линза представляет собой соленоид с магнитопроводом, создающий специальной формы магнитное поле, которое при взаимодействии с движущимся электроном смещает его траекторию в направлении оси системы. При этом можно добиться «сходимости» электронов на достаточно малой площади поверхности и в фокусе электронный луч может обладать весьма высокой плотностью энергии, достигающей 5-Ю12 Вт/м2, причем с помощью фокусировки она может быть плавно изменена до меньших значений.

|

|

|

Электронным лучом можно управлять с помощью электростатических или магнитных полей. На практике шире распространены магнитные системы фокусировки и управления перемещением луча.

На движущийся в магнитном поле электрон, согласно законам электродинамики, действует сила. Под действием этой силы электрон будет двигаться в магнитном поле по окружности, перпендикулярной силовым линиям поля. Траектория движения электрона под действием магнитного поля и инерционных сил выглядит в виде спирали, радиус которой зависит от начальной скорости электрона и напряженности магнитного поля.

Создавая по оси электронного луча с помощью специальной магнитной системы — магнитной линзы — магнитное поле определенной формы, можно обеспечить сходимость траекторий электронов в одной точке (фокусировку). Изменяя положение этой точки по вертикали к обрабатываемой поверхности, можно менять кон- ' центрацию энергии на обрабатываемом изделии, что представляет значительный интерес с технологической точки зрения.

Для перемещения электронного луча по обрабатываемой поверхности обычно используют его взаимодействие со скрещенными поперечными магнитными полями, создаваемыми отклоняющей системой. Благодаря малой массе электронов достаточно легко перемещать электронный луч по обрабатываемой поверхности в широком диапазоне скоростей при практически любой форме траектории.

55.Електронно-променеве зварювання, виготовлення отворів, поверхневе зміцнення.

Электроннолучевая сварка

Электроннолучевая сварка является одним из самых распространенных технологических применений электронного луча. Поскольку при сварке происходит локальное плавление с последующей

|

|

|

|

кристаллизацией, ширина зоны расплавленного металла имеет важное значение. Кристаллизация металла в сварочной ванне в значительной мере определяет свойства металла шва, и изменение ширины зоны проплавления при сварке оказывает существенное воздействие на свойства сварного соединения. Кроме того, от объема расплавленного при сварке металла зависят деформации и напряжения, возникающие в конструкциях после сварки. Фокусировка электронного луча позволяет в широких пределах изменять ширину сварочной ванны. При относительно небольшой удельной поверхностной мощности электронного луча форма проплавления имеет такой же характер, как при традиционных процессах газовой и дуговой сварки (рис. IV.6, а). По мере увеличения удельной поверхностной мощности начинается интенсивное испарение металла с поверхности сварочной ванны. Это приводит к деформации жидкого металла под действием реакции паров, углублению сварочной ванны и получению швов с глубоким проплавлением (рис. IV.6, б). По чисто внешним признакам проплавление такого вида часто называют кинжальным. Такие швы имеют ряд преимуществ по сравнению со сварными швами традиционной формы.

Кинжальное проплавление дает возможность за один проход сваривать без разделки кромок заготовки толщиной до 100 мм (рис. IV.7,а), в то время как при дуговой сварке для этой цели необходима разделка кромок и несколько десятков проходов. Глубокое проплавление позволяет получать сварные соединения принципиально новой формы (рис. VI.7, б), которые нельзя получить другими способами.

Вакуум, как защитная среда при сварке целого ряда химически активных иг тугоплавких металлов и сплавов позволяет получать значительно более высокие показатели свойств сварного шва, чем при сварке в защитных газах. Поэтому сварные конструкции и таких материалов, как вольфрам, молибден, титан, цирконий, тантал и др., изготовляются в основном с помощью электроннолучевой сварки.

Малый объем ванны расплавленного металла, получаемый при электроннолучевой сварке, резко снижает деформации свариваемых изделий. Открывается возможность сваривать конструкции из уже окончательно обработанных деталей с незначительной последующей размерной обработкой или вовсе без нее. Возможна также сварка термообработанных изделий, например после закалки. Зона разупрочнения в результате сварки настолько мала, что это не сказывается на работоспособности изделия в целом.

Малый объем ванны расплавленного металла, получаемый при электроннолучевой сварке, резко снижает деформации свариваемых изделий. Открывается возможность сваривать конструкции из уже окончательно обработанных деталей с незначительной последующей размерной обработкой или вовсе без нее. Возможна также сварка термообработанных изделий, например после закалки. Зона разупрочнения в результате сварки настолько мала, что это не сказывается на работоспособности изделия в целом.

|

|

|

Например, при традиционных методах обработки шевронное колесо нарезается с помощью пальцевой

фрезы. Это малопроизводительный способ, который не обеспечивает требуемую точность. При использовании электроннолучевой технологии (рис. IV.8) сначала изготовляют два отдельных косозубых блока 1 и 2 (например, с помощью червячной фрезы), а затем сваривают их. Сварные шевронные зубчатые колеса устанавливают к весьма ответственных конструкциях авиационных двигателей.

Электроннолучевую сварку целесообразно применять при изготовлении толстостенных конструкций, так как за один проход можно получить проплавление глубиной до 200...300 мм. Преимущество метода заключается в снижении остаточных деформаций благодаря малому количеству расплавляемого металла и в сокращении времени сварки. Таким способом сваривают узлы тяжелого энергетического оборудования (атомных реакторов, бойлеров электростанций и т. д.).

Используя электроннолучевую технологию сварки, можно получать швы малых размеров в конструкциях различных радиоэлектронных схем и устройств, где сварку часто приходится вести с применением микроскопа.

Микросварка применяется для соединения элементов микросхем. Электроннолучевым способом сваривают различные выводы и контактные элементы толщиной не более 0,3 мм и проводники диаметром 10...300 мкм. Как правило, число соединений в одной микросхеме может достигать нескольких сотен. Сварка ведется с использованием микроскопа для точной наводки на место будущего соединения или в автоматическом режиме со сканированием луча малой мощности по всей поверхности.! В по<^шшм^иш&а£ на моста сварки наносится специальное флюоресцирующее вещество; при попадании электронного луча на место сварки светой сигнал улавливается фотоэлектронным устройством, управляющим мощностью луча. В месте сварки мощность луча резко увеличивается и происходит образование сварного соединения.

Микросварка используется в приборостроении. На рис. IV.9 показана конструкция молоточка печатного блока ЭВМ. Электрон-

|

нолучевая технология позволяет получить сварные соединения и в то же время устранить возможность отпуска пружин молоточка. Сварка ведется в специальном приспособлении на 300 деталей. За смену на одной установке изготовляют 1 200 деталей.

Электронным лучом в вакууме сваривают герметичные мембранные узлы приборов для измерения давления, корпуса микросхем, полупроводниковых приборов, реле.

В целях экономии дорогостоящих инструментальных сталей в промышленности с помощью электроннолучевой сварки налажено производство заготовок для ленточных пил. Лента 2 (рис. IV.10) шириной 1... 3 мм из инструментальной стали сваривается с материалом полотна If выполненного из менее дефицитного материала (обычно вязкой конструкционной стали). При нарезке корни 3 зубьев специально доводятся до зоны более вязкого металла полотна 1, что снижает выкрашивание зубьев при эксплуатации пилы по сравнению с полотном, выполненным целиком из инструментальной стали. Установки для сварки биметаллических полотен ленточных пил работают в непрерывном режиме (скорость сварки до 6 м/мин). В некоторых установках ленточные заготовки находятся вне вакуумной камеры и подаются в нее через вакуумные шлюзы. Сваренное полотно также выводится из камеры через вакуумный шлюз с холодильником.

В автомобильной промышленности электроннолучевая сварка нашла применение при изготовлении зубчатых блоков коробок передач. С точки зрения технологичности этих узлов целесообразно изготовлять отдельные шестерни, проводить их полную термическую обработку, а затем собирать на валу и фиксировать с помощью сварки. По такой технологии производят сотни тысяч изделий в год. На предприятиях используют специализированные сварочные установки, встроенные в общий технологический цикл.

Большие перспективы для развития метода открывает сварка с помощью Электронного луча в условиях космоса. На высоте свыше 200 км над поверхностью Земли давление составляет около 10~4 Па и там вполне возможно осуществлять электроннолучевые процессы в естественных условиях. В 1969 г. на космическом корабле «Союз-6» впервые были проведены эксперименты на установке «Вулкан». Наряду с другими процессами была осуществлена электроннолучевая сварка металлических образцов. Аналогичное оборудование испытывалось в 1973 г. на американской станции «Скайлэб». Сварка электронным лучом рассматривается как одив из основных процессов для монтажа и ремонта в космосе различных конструкций и агрегатов.

Размерная обработка электронным лучом

В результате размерной обработки электронным лучом в заготовке получают глухие или сквозные отверстия заданных размеров и заданный контур на заготовке с определенными допусками на его размеры.

Размерная обработка электронным лучом основана на том, что при достаточно большой удельной поверхностной мощности скорость испарения обрабатываемого материала и давление пара возрастают настолько, что весь жидкий металл с потоком пара выбрасывается из зоны обработки.

Использование электронного луча для размерной обработки накладывает целый ряд ограничений на его параметры. Электронный луч является постоянно действующим источником теплоты для поверхности, на которую он попадает. При образовании на заготовке вырезаемого контура ухудшается точность его размеров из-за оплавления краев. Следовательно, необходимо обеспечить строгое дозирование энергии электронного луча в месте соприкосновения его с поверхностью заготовки. Осуществить это требование при размерной обработке можно, введя либо импульсное действие электронного луча на поверхность, либо организуя перемещение луча по поверхности со строго заданной скоростью.

Таким образом можно определить три режима размерной электроннолучевой обработки.

1. Моноимпульсный режим, когда обработка ведется одиночным импульсом, т. е. отверстие получают за время действия только одного импульса.

2. Многоимпульсный режим, когда отверстие получают воздействием на заданное место заготовки несколькими импульсами.

3. Режим обработки с перемещением электронного луча по заготовке с заданной скоростью. Последний режим реально осуществим в основном для прямолинейных профилей получаемых деталей.

Параметры электроннолучевой размерной обработки связаны с физическими характеристиками материала заготовки (температурой плавления, теплоемкостью, удельной теплотой испарения, упругостью пара) и не зависят от его механических свойств (прочности, твердости, пластичности), которые обычно влияют на обрабатываемость материалов при обработке резанием. В связи с этим электронный луч нашел применение в первую очередь для размерной обработки твердых материалов — алмазов, кварца, керамики, кристаллов кремния и германия.

Образование полостей с помощью электроннолучевой размерной обработки обычно ведут в многоимпульсном режиме (время импульса Ти= IO-7... 10“3 с, скважность <7= 100...200). /В периоды пауз между импульсами материал в зоне обработки Успевает охладиться до температуры, близкой к начальной температуре заготовки, и общий нагрев заготовки невелик. С увеличением числа импульсов глубина обрабатываемой полости растет по лагарифми- ческой зависимости. При очень большом числе импульсов скорость обработки резко уменьшается, поэтому на практике размерную электроннолучевую обработку обычно ведут на глубину не более 15... 20 мм.

Форма продольного сечения сквозного отверстия при размерной обработке электронным лучом показана на

Форма продольного сечения сквозного отверстия при размерной обработке электронным лучом показана на

рис. IV. 12. Кромки обычно имеют плавное скругление, а диаметр по глубине уменьшается. В ряде случаев такая форма отверстия благоприятна для работы конструкции (алмазные волочильные фильеры, часовые камни). Лучшие образцы установок для электроннолучевой размерной обработки позволяют при глубине реза до 5 мм получать уклон стенок 1°.

Сфокусированный электронный луч в фокальной плоскости может иметь диаметр менее 1 мкм — съем металла производится в весьма малых количествах и на малых площадях, что трудно осуществимо традиционными способами обработки. Минимальная ширина реза при электроннолучевой размерной обработке может достигать 5... 10 мкм, можно получать отверстия такого диаметра. Малые размеры сечения электронного луча как технологического инструмента определили его применение прежде всего в микроэлектронике для изготовления, например, микросхем с высокой плотностью монтажа, масок и трафаретов.

Важной особенностью процесса электроннолучевой размерной обработки является возможность перемещения электронного луча с помощью отклоняющей системы. В сочетании с модуляцией мощности луча это позволяет обрабатывать отверстия сложных профилей, получать на поверхности заготовок канавки различной формы, изготовлять отверстия в стеклянных и металлических пластинках* гравировать клише для глубокой печати. При этом траектория перемещения луча обычно задается в виде электрических сигналов, поступающих на отклоняющую систему. Зона перемещений луча при этом обычно ограничена размерами 10X10 мм. При необходимости обработки большей поверхности используют дополнительные механические перемещения заготовки.

Особой разновидностью размерной электроннолучевой обработки является перфорация (получение мелких сквозных отверстий) различных материалов. Перфорацией изготовляют металлыческие и керамические элементы фильтров, пористый материал для охлаждения камер сгорания и лопаток турбин. Электронным лучом перфорируют искусственную кожу, чтобы обеспечить ее воздушную проницаемость. Производительность перфорации зависит от мощности луча и толщины заготовки и может достигать IO5 отверстий в секунду.

Точность размеров и качество поверхности при размерной обработке зависят от рода материала, вида обработки, параметров про-

|

цесса и характеристик электронной пушки. Погрешность размеров при этом не превышает ±5 мкм, а шероховатость поверхности Rz = = 5 мкм.

При жестких режимах электроннолучевой обработки, когда в зоне воздействия луча возникают значительные градиенты температур, достигающие IO8 К/м, в хрупких материалах образуются микротрещины. В этом случае обычно или уменьшают удельную поверхностную мощность луча, или подогревают заготовку перед обработкой. На рис. IV.13 показан* элемент дифракционной решетки, изготовленной из нержавеющей стали толщиной 0,3 мм с помощью электронного луча. Обработка ведется при перемещении луча по заданной программе, заготовка неподвижна.

При производстве искусственных волокон широко применяются фильеры из различных твердых сплавов, керамики, стекла. Обычно фильеры выпускают диаметром до 30... 50 мм при толщине 1...3 мм, они могут содержать до 500 отверстий. Отверстия в фильере целесообразно выполнять не только круглой, а и более сложной формы поперечного сечения (рис. IV. 14). Каждое отдельное отверстие изготовляют перемещением^ луча, а переход от одного отверстия к другому осуществляется движением стола. В микроэлектронике распространена электроннолучевая резка заготовок из полупроводниковых материалов и ферритов на отдельные малоразмерные элементы и прошивание в них отверстий.

Обработка электронным лучом получила распространение при изготовлении валков печатных машин, где глубина обрабатываемой полости обычно не превышает 15...20 мкм. Достоинством процесса является относительная простота и быстрота перевода изображения посредством модуляции мощности луча, сканирующего по обрабатываемому изделию.

Термообработка

Электроннолучевая термообработка возникла как процесс, позволяющий осуществлять локальный нагрев обрабатываемых участков поверхности с целью получения структурных превращений материала (в основном закалки) или для отжига в вакууме обрабатываемых листовых материалов для увеличения их пластичности и очистки поверхности от адсорбированных газов.

Закалка без плавления посредством электроннолучевой обработки применяется сравнительно редко, так как применение закалочных сред, увеличивающих скорость охлаждения (вода, масло), в вакууме затруднено. Однако в тех случаях, когда зона закалки должна быть достаточно малой, интенсивность теплоотвода в основной металл вполне достаточна для образования закалочных структур в зоне электроннолучевого нагрева. Закалка, в частности* применяется для упрочнения лезвий инструмента из быстрорежущей стали — ресурс работы повышается в два раза по сравнению с инструментом, закаленным обычным способом.

Термообработка листового материала или фольги обычно проводится в специализированных установках для получения материалов с покрытиями; их наносят в вакууме на обезжиренный и предварительно нагретый до 200...400° С металл — нагрев удобно осуществлять электронным лучом. Для равномерного нагрева материала в этом случае обычно используют сканирование луча по обрабатываемой поверхности с помощью магнитной отклоняющей системы.

|

|

|