|

Теоретические сведения

|

|

|

|

Объект исследования, оборудование.

Исследуются образцы после различных термических обработок. Нагрев производится в лабораторных электропечах, охлаждение - в электропечах и различных средах (свинец, селитра, воздух), измерение твердости - на приборе ТК-2 с использованием в качестве индентора алмазного конуса или стального шарика в зависимости от ожидаемой твердости.

Задание на работу.

Получить образец из стали У8 (или У10) и выполнить одну из термических обработок, указанных на рис.2.

Нагрев во всех образцах до 850°С перед термической обработкой производится в одной печи.

Порядок проведения работы.

1. Перед началом термической обработки определить время инкубационного периода и общее время изотерической выдержки (рис.3) (результаты занести в таблицу).

2. Замерить твердость образца перед термической обработкой.

3. Произвести заданную термическую обработку.

4. Охлажденные образцы зачистить с двух сторон, измерить твердость. Результаты измерений занести в таблицу. В последней графе указать ожидаемую микроструктуру. В таблицу заносятся результаты всех видов термических обработок.

5. Сделать выводы из анализа полученных результатов.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Меняя условия охлаждения стали с температур выше критической точки Ас1 (>727°С), можно существенно изменить ее структуру и свойства по сравнению с равновесным состоянием.

Условия охлаждения определяются температурой охлаждающей среды и размерами сечения детали (образца).

При температуре выше АС1 переохлажденный аустенит неустойчив и распадается на феррито - цементитную смесь диффузионным путем. При быстром охлаждении до температур ниже Мн со скоростью больше критической аустенит превращается в мартенсит. Распад аустенита может проходить при непрерывном охлаждении и в изотермических условиях.

|

|

|

Чем ниже температура превращения, тем дисперснее продукты распада аустенита, тем выше твердость и прочность и ниже пластичность.

Распад аустенита происходит не мгновенно, время до начала распада называется инкубационным периодом.

Если распад происходит при 710-700 °С, то образуется грубопластичный перлит,

при 670-650 °С - сорбит, при 550-500 °С - троостит. Все эти структуры пластинчатые (чередующиеся пластинки феррита и цементита), меняется только межпластинчатое расстояние от 0,0007 мм у перлита до 0,0001мм у троостита. Скорость охлаждения после окончания превращения не влияет на структуру и свойства.

В температурном интервале 500°С-Мн (< 200°С) протекает промежуточное (бейнитное) превращение и образуется игольчатая структура - бейнит (слабо перевыщенные углеродом иглы феррита с включениями зернистого цементита). Если превращение аустенита происходит в интервале температур Мн — Мк, образуется метастабильная структура - мартенсит.

Образование мартенсита не связано с диффузией углерода, и приводит к увеличению объема, вследствие чего в детали (образце) возникают значительные внутренние напряжения.

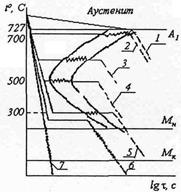

График, связывающий температуру и время превращения аустенита в изотермических условиях, называется диаграммой изотермического распада аустенита (рис.1).

Рис. 1 Схема диаграммы изотермического распада переохлажденного аустенита стали (С - образные кривые).

Заштрихованная область - область переохлажденного аустенита. Кривые 1,2 - геометрические места точек начала и конца изотермического распада при различных температурах соответственно. Отрезки

соответствуют инкубационным периодам при температурах

соответствуют инкубационным периодам при температурах  .

.

|

|

|

Мартенситное превращение происходит при непрерывном охлаждении (непрерывная закалка) или при охлаждении до температур, близких к Мн, короткой изотермической выдержке (меньше инкубационного периода), когда изотерма не пересекает кривых 1,2, и последующего замедленного охлаждения (ступенчатая закалка).

На рис.2 приведены графики различных видов термической обработки, которые будут использованы в настоящей работе.

Рис.2. Графики охлаждения обрабатываемых образцов: 1- нормализация; 2 - изотермический отжиг; 3,4,5 - изотермическая обработка на сорбит, тростит и бейнит; 6 - ступенчатая закалка; 7 - непрерывная закалка.

Рис. 3 Диаграмма изотермического распада аустенита стали У10.

| № п/п | Вид термической обработки | Исходная структура образцов, Твердость НВ | Температура нагрева образцов под закалку, °С | Охлаждающая среда | Температура охлаждающей среды, °С | Время инкубационного периода | Общее время изотермической выдержки | Твердость, НВ | Микроструктура |

| Нормализация | Воздух | ||||||||

| Изотерми-ческий отжиг | Печь | ||||||||

| Изотерми-ческая обработка на сорбит | Печь | ||||||||

| Изотерми-ческая обработка на троостит | Свинцо-вая ванна | ||||||||

| Изотерми-ческая закалка на бейнит | Селитро-вая ванна | ||||||||

| Ступенча-тая закалка на мартенсит | Селитро-вая ванна, вода | ||||||||

| Непреры-вная закалка | Вода |

ВЫВОДЫ:

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

6. Контрольные вопросы.

1. Что такое феррит, аустенит, перлит, мартенсит?

2. Какое максимальное количество углерода может содержаться этих фазах?

3. В чем различие между перлитом, сорбитом, трооститом, бейнитом?

4. Для чего используется на практике диаграмма изотермического распада аустенита?

|

|

|

5. От чего зависит положение точек Мн и Мк?

6. Преимущество ступенчатой закалки на мартенсит по сравнению с закалкой в одном охладителе (вода, масло)? Что ограничивает область ее применения?

Дата выполнения _______________________

Подпись преподавателя _______________________

Подпись студента _______________________

|

|

|