|

Вопрос № 56. Понятие об абразивной обработке металлов. Естественные и искусственные абразивные инструменты. Абразивный инструменты: их состав, классификация и маркировка.

|

|

|

|

Абразивная обработка (шлифование) – процесс обработки заготовок резаньем с помощью абразивных кругов. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Абразивные зерна могут оказывать на заготовку существенное силовое воздействие. Происходит поверхностная пластическая деформация материала, вследствие чего поверхность материала упрочняется. Тепловое и силовое воздействие приводит к структурным превращениям, изменениям физ.-хим. свойств поверхностных слоев материала. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью.

Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга. Зерна абразивных инструментов представляют собой искусственные или природные минералы и кристаллы. Абразивные материалы отличаются высокой твердостью. При изготовлении инструмента зерна скрепляются друг с другом с помощью цементирующего вещества – связки.

Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связке. Применяют алмазные круги. Круги маркируют для правильного выбора инструмента. Главное движение резанья является вращение круга.

Все абразивные вещества делятся на естественные (кремень, наждак, корунд, гранат, алмаз и др.) и искусственные (электрокорунд, карбид кремния, боразон, эльбор, синтетические алмазы, сапфиры и т.п.). Искусственный абразивный инструмент изготавливается из абразивов и связки (матрицы). Свойства естественных материалов нестабильны, а запасы их ограничены, основное применение в промышленности получили искусственные материалы

|

|

|

Зерна абразивных материалов являются режущими элементами абразивных инструментов, основным видом которых являются шлифовальные круги, форма и размер которых определяет ГОСТ 2424-60, предусматривающий 22 профиля с диаметрами от 3 до 1100 мм. Применяющиеся формы: плоские прямые (ПП), плоские с выточкой (ПВ), чашечные цилиндрические (ЧЦ) и конические (ЧК), кольца (1К), тарельчатые (2Т) и т.д..

Все абразивные инструменты имеют свою маркировку. В маркировке абразивного инструмента указывается природа абразивного материала, размер его зерен (зернистость) и зерновой состав (содержание основной фракции), твердость инструмента, природа и свойства связки, класс точности и класс неуравновешенности круга.

Так, например, маркировка абразивного круга может быть:

где

25А – шлифовальный материал-электрокорунд белый,

16 — зернистость (160-200 мкм.),

П — зерновой состав (содержание основной фракции 55%),

СМ2 – твердость круга,

8 — номер структуры,

К8 — связка керамическая,

Б — класс точности,

3 — класс неуравновешенности круга.

Кроме этого на абразивном круге указывается обозначение его формы, размеры и максимальная окружная скорость (скорость резания) в метрах в секунду.

В качестве шлифовальных материалов применяются:

-на основе кристаллической окиси алюминия Al2O3- нормальный электрокорунд (марки 13А, 14А и 15А), электрокорунд белый (23А, 24А,25А), хромистый электрокорунд (33А и 34А), монокорунд (43А, 44А);

-на основе карбида кремния SiC- карбид кремния черный (53С, 54С, 55С) и карбид кремния зеленый (63С, 64С);

-на основе карбида кремния SiC- карбид кремния черный (53С, 54С, 55С) и карбид кремния зеленый (63С, 64С);

|

|

|

-природный алмаз (А1, А2, А3, А5, А8);

-синтетический алмаз (АС2, АС4, АС6, АС15, АС20).

В зависимости от размера зерен шлифовальные материалы делятся на четыре группы: шлифзерно (2000-160 мкм), шлифпорошки (125-40 мкм), микрошлифпорошки (63-14 мкм) и тонкие микропорошки (10-3 мкм). В номере зернистости размер зерен основной фракции указывается в сотых долях миллиметра.

Содержание основной фракции обозначается буквенными индексами: В (высокое), П (пониженное), Н (низкое) и Д (допустимое).

Твердость абразивного инструмента зависит от прочности связки и характеризует способность связки удерживать зерна шлифовального материала. Установлены семь степеней твердости инструментов: весьма мягкие (ВМ1, ВМ2), мягкие (М1, М2, М3), среднемягкие (СМ1, СМ2), средние (С1, С2), среднетвердые (СТ1, СТ2, СТ3), твердые (Т1, Т2), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ).

Номер структуры круга показывает объемное содержание шлифовального материала. С увеличением номера от 1 до 16 содержание шлифовального материала уменьшается, а объем пор увеличивается.

Связки абразивных инструментов могут быть: керамические (К1-К10), бакелитовые (Б, Б1-Б4), вулканитовые (В, В1-В5), металлические (М1, МК, МВ1), глифталевые (Г) и другие.

Шлифовальные круги изготавливаются трех классов точности (АА, А и Б) и четырех классов неуравновешенности (1, 2, 3 и 4).

При шлифовании вращательное главное движение резания всегда придается режущему инструменту — шлифовальному кругу. Скорость его является скоростью резания, измеряемой, в отличие от всех других видов обработки резанием, в метрах в секунду. По форме обрабатываемой поверхности шлифование может быть плоским или круглым.

Схема резания и расположения абразивных зерен, пор и связки в абразивном инструменте при шлифовании.

Вопрос № 57. Процесс резания при шлифовании. Основные схемы шлифования (плоское, круглое):

Схемы, сущность, назначение.

Шлифование - это процесс резания материалов с помощью абразивного материала,

режущими элементами, которого являются абразивные зерна. Шлифование применяется как для черновой, так и для чистовой и отделочной обработки.

режущими элементами, которого являются абразивные зерна. Шлифование применяется как для черновой, так и для чистовой и отделочной обработки.

При шлифовании главным движением является вращение режущего инструмента с очень большой скоростью. Чаще всего в качестве шлифовального инструмента пользуются шлифовальные круги. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. Каждое абразивное зерно работает как зуб фрезы, снимая стружку.

|

|

|

Процесс резания при шлифовании имеет значительное отличие по сравнению с работай лезвийного инструмента. При вращательном движении круга, в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек до 100 000 000 в минуту. Шлифовальные круги срезают стружки на очень больших скоростях от 30 м/c и выше порядка 125 м/c. Процесс резания каждым зерном осуществляется почти мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Часть зерен ориентирована так, что не может резать обрабатываемую поверхность. Такие зерна производят работу трения по поверхности резания. Абразивные зерна могут также оказывать на заготовку существенное силовое воздействие. Происходит поверхностное пластическое деформирование материала, искажение его кристаллической решетки. Деформирующая сила вызывает сдвиг одного слоя атомов относительно другого. Вследствие упругопластического деформирования материала обработанная поверхность упрочняется. Но этот эффект оказывается менее ощутимым, чем при обработке металлическим инструментом.

Шлифование применяют в основном для заготовок из закаленных сталей. С развитием малоотходных технологий доля обработки металлическим инструментом будет уменьшаться, а абразивным увеличиваться.

Схема резания и расположения абразивных зерен, пор и связки в абразивном инструменте при шлифовании.

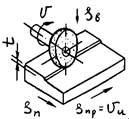

По форме обрабатываемой поверхности шлифование может быть плоским или круглым. При плоском шлифовании периферией круга обрабатываемой заготовке придаются движения продольной подачи Sпр со скоростью Vu и поперечной подачи Sn. После прохода по всей обрабатываемой поверхности шлифовальному кругу дается движение вертикальной подачи Sв, в результате которого он перемещается на величину глубины резания t. Глубина резания назначается в пределах 0,005-0,015 мм при чистовых проходах и 0,015-0,15 при черновых проходах. Поперечная подача зависит от ширины круга и назначается на чистовых проходах 0,2-0,3, а на черновых 0,4-0,7 его ширины.

|

|

|

Скорость продольной подачи заготовки назначается в пределах от 3 до 30 м/мин. Скорость резания не рассчитывается и не регулируется.

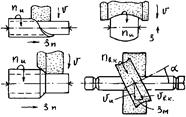

Круглое шлифование может осуществляться методами продольной подачи, глубинным, врезания и бесцентрового шлифования.

Методы круглого шлифования.

При круглом и плоском шлифовании главное движение всегда вращательное; оно выполняется инструментом (шлифовальным кругом). При круглом шлифовании заготовка вращается, чем обеспечивается окружная подача. Однако круг в ряде случаев не перекрывает всей длины заготовки, поэтому нужна еще и продольная подача, которая выполняется заготовкой или кругом. При плоском шлифовании продольную подачу имеет чаще всего заготовка, а поперечную - круг или заготовка.

Вопрос № 58. Электрофизические и электрохимические методы обработки материалов. Их назначение, сущность, достоинства и недостатки. Классификация методов по характеру явлений, используемых при обработке.

Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.

Эти методы имеют следующие преимущества:

– отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки);

– позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности;

– можно обрабатывать очень сложные наружные и внутренние поверхности заготовок.

ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

Электроэрозионная обработка основана на вырывании частиц материала с поверхности импульсом электрич. разряда. Производительность процесса, качество получаемой поверхности в осн. определяются параметрами электрич. импульсов (их длительностью, частотой следования, энергией в импульсе). Электроэрозионный метод обработки объединил электроискровой и электроимпульсный методы

|

|

|

Электроискровая обработка основана на использовании искрового разряда. При этом в канале разряда темп-pa достигает 10 000 °С, развиваются значит гидродинамич. силы, но сами импульсы относительно короткие и, следовательно, содержат мало энергии, поэтому воздействие каждого импульса на поверхность материала невелико. Метод позволяет получить хорошую поверхность, но не обладает достаточной производительностью. Кроме того, при этом методе износ инструмента относительно велик. Метод используется в основном при прецизионной обработке небольших деталей, мелких отверстий, вырезке контуров твердосплавных штампов проволочным электродом.

Электро импульсная обработка основана на использовании импульсов дугового разряда. В отличие от искрового, дуговой разряд имеет темп-ру плазмы ниже (4000-5000 °С), что позволяет увеличивать длительность импульсов, уменьшать промежутки между ними и т. о. вводить в зону обработки значит. мощности (неск. десятков квт), т. е. увеличивать производительность обработки. Характерное для дугового разряда преим. разрушение катода приводит к тому, что износ инструмента (в этом случае он подключается к аноду) ниже, чем при электроискровой обработке (иногда инструмент вообще не изнашивается). Более экономичный электроимпульсный метод используется в осн. для черновой обработки и для трёхкоординатной обработки фасонных поверхностей. Оба метода (электроискровой и электроимпульсный) дополняют друг друга.

Электроэрозионные методы особенно эффективны при обработке твёрдых материалов и сложных фасонных изделий. При обработке твёрдых материалов механич. способами большое значение приобретает износ инструмента. Преимущество электроэрозионных методов состоит в том, что для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы. Часто при этом износ инструментов незначителен.

Электромеханическая обработка объединяет методы, совмещающие одновременное механич. и электрич. воздействие на обрабатываемый материал в зоне обработки. К ним же относят методы, осн. на использовании нек-рых физич. явлений (напр., гидравлич. удар, ультразвук и др.).

Электроконтактная обработка осн. на введении в зону механич. обработки электрич. энергии - возбуждении мощной дуги перем. или постоянного тока (до 12 ка при напряжении до 50 в) между, напр., диском, служащим для удаления материала из зоны обработки, и изделием. Применяется для обдирки литья, резки и др. видов обработки, аналогичных по кинематике движений почти всем видам механич. обработки. Преимущества метода - высокая производительность на грубых режимах, простота инструмента, работа при относительно небольших напряжениях, низкие удельные давления инструмента и, как следствие, возможность использования для обработки твёрдых материалов инструмента, изготовленного из относительно мягких материалов. Недостатки - большая шероховатость обработанной поверхности, тепловые воздействия на металл при жёстких режимах.

Разновидностью электроконтактной обработки является электроабразивная обработка - обработка абразивным инструментом (в т. ч. алмазно-абразивным), изготовленным на основе проводящих материалов. Введение в зону обработки электрич. энергии значительно сокращает износ инструмента.

Магнитоимпульсная обработка применяется для пластич. деформирования металлов и сплавов (обжатие и раздача труб, формовка трубчатых и листовых заготовок, калибровка и т. п.) и основана на непосредственном преобразовании энергии меняющегося с большой скоростью магнитного поля, возбуждаемого, напр., при разряде батареи мощных конденсаторов на индуктор, в механич. работу при взаимодействии с проводником (заготовкой). Преимущества метода - отсутствие движущихся и трущихся частей в установках, высокая надёжность и производительность, лёгкость управления и компактность, наличие лишь одного инструмента - матрицы или пуансона (роль другого выполняет поле) и др.; недостатки - относительно невысокий кпд, затруднительность обработки заготовок с отверстиями или пазами (мешающими протеканию тока) и большой толщины.

Магнитоимпульсная обработка применяется для пластич. деформирования металлов и сплавов (обжатие и раздача труб, формовка трубчатых и листовых заготовок, калибровка и т. п.) и основана на непосредственном преобразовании энергии меняющегося с большой скоростью магнитного поля, возбуждаемого, напр., при разряде батареи мощных конденсаторов на индуктор, в механич. работу при взаимодействии с проводником (заготовкой). Преимущества метода - отсутствие движущихся и трущихся частей в установках, высокая надёжность и производительность, лёгкость управления и компактность, наличие лишь одного инструмента - матрицы или пуансона (роль другого выполняет поле) и др.; недостатки - относительно невысокий кпд, затруднительность обработки заготовок с отверстиями или пазами (мешающими протеканию тока) и большой толщины.

Электрогидравлическая обработка. Основана на использовании энергии гидравлического удара при мощном элек-трич. (искровом) разряде в жидком диэлектрике. При этом необходимо вакуумирование полости между заготовкой и матрицей, поскольку из-за огромных скоростей движения заготовки к матрице воздух не успевает уйти из полости и препятствует плотному прилеганию заготовки к матрице. Метод прост, надёжен, но обладает небольшим кпд, требует высоких электрич. напряжений и не всегда даёт воспроизводимые результаты.

К электромеханич. обработке относится также ультразвуковая обработка.

Лучевая обработка. К лучевым методам обработки относится обработка материалов электронным пучком и световыми лучами. Электроннолучевая обработка осуществляется потоком электронов высоких энергий. Таким путём можно обрабатывать все известные материалы (электронная оптика позволяет концентрировать электронный пучок на весьма малой площади, создавать в зоне обработки огромные плотности мощности). Электроннолучевые станки могут выполнять резание (в т. ч. прошивание отверстий) и сварку с большой точностью (до 50 А). Основой электроннолучевого станка является электронная пушка. Станки имеют также устройства контроля режима обработки, перемещения заготовки, вакуумное оборудование. Из-за относительно высокой стоимости, малой производительности, технич. сложности станки используются в осн. для выполнения прецизионных работ в микроэлектронике, изготовления фильер с отверстиями малых (до 5 мкм) диаметров, работ с особочистыми материалами.

К электрофизич. методам обработки относится также плазменная обработка.

ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ Основаны на законах электрохимии. По используемым принципам эти методы разделяют на анодные и катодные, по технология, возможностям - на поверхностные и размерные.

Поверхностная электрохимическая обработка. Суть метода состоит в том, что под действием электрич. тока в электролите происходит растворение материала анода (анодное растворение), причём быстрее всего растворяются выступающие части поверхности, что приводит к её выравниванию. При этом материал снимается со всей поверхности, в отличие от механич. полирования, где снимаются только наиболее выступающие части. Электролитич. полирование позволяет получить поверхности весьма малой шероховатости. Важное отличие от механич. полирования - отсутствие к.-л. изменений в структуре обрабатываемого материала..

Размерная электрохимическая обработка. К этим методам обработки относят анодно-гидравлич. и анодно-механиче-скую обработку.

Анодно-гидравлическая обработка впервые была применена для извлечения из заготовки остатков застрявшего сломанного инструмента. Скорость анодного растворения зависит от расстояния между электродами: чем оно меньше, тем интенсивнее происходит растворение. Поэтому при сближении электродов поверхность анода (заготовка) будет в точности повторять поверхность катода (инструмента). Однако процессу растворения мешают продукты электролиза, скапливающиеся в зоне обработки, и истощение электролита. Удаление продуктов растворения и обновление электролита осуществляются либо механич. способом (анодно-механич. обработка), либо прокачиванием электролита через зону обработки

Этим методом, подбирая электролит, можно обрабатывать практически любые токопроводящие материалы, обеспечивая высокую производительность в сочетании с высоким качеством поверхности. Используемые для анодно-гидравлич. обработки электрохимич. станки просты в обращении, используют низковольтное электрооборудование. Однако значит, плотности тока требуют мощных источников тока, больших расходов электролита.

Комбинированные методы обработки сочетают в себе преимущества электрофизич. и электрохимич. методов. Используемые сочетания разнообразны. Напр., сочетание анодно-механич. обработки с ультразвуковой в нек-рых случаях повышает производительность в 20 раз. Существующие электроэрозионно-ультразвуковые станки позволяют использовать оба метода как раздельно, так и вместе.

Вопрос № 59. Электрофизические и электрохимические методы обработки материалов. Электроэрозионная и электроимпульсная обработка металлов. Схема, сущность, назначение, достоинства, недостатки.

Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.Эти методы имеют следующие преимущества:

– отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки);

– позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности;

– можно обрабатывать очень сложные наружные и внутренние поверхности заготовок.

ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

Электроэрозионные методы обработки

Эти методы основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока.

Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло.

При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда.

На поверхности заготовки температура возрастает до 10000…12000 0C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка.

Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01…0,005 мм.

При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01…0,05 мм) при заданном напряжении.

Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

Схема электроэрозионного метода обработки: 1 — инструмент; 2 — заготовка; 3 — жидкий диэлектрик; 4 — электрические разряды.

Достоинства:

- для изготовления инструмента используются более дешёвые, легко обрабатываемые материалы

- удаётся получать отверстия диаметром менее 0,3 мм

- позволяют изготовлять спиральные отверстия

Недостатки

- износ электрода-инструмента и, как следствие, невозможность серийного производства.

Электроимпульсная обработка

При электроимпульсной обработке используют электрические импульсы большой длительности (5…10 мс), в результате чего происходит дуговой разряд.

Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки.

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов.

Схема электроимпульсной обработки:

1 – электродвигатель; 2 – импульсный генератор постоянного тока; 3 – инструмент-электрод; 4 – заготовка-электрод; 5 – ванна.

Достоинства:

- высокая производительность обработки

-низкий износ инструмента

-экономичный метод

Недостатки

-низкое качество обработки

Вопрос № 60. Электрохимические методы обработки материалов (полирование, размерная, электроабразивная и электроалмазная обработка). Схема, сущность, назначение, достоинства и недостатки процессов.

Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов.

Эти методы имеют следующие преимущества:

– отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки);

– позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности;

– можно обрабатывать очень сложные наружные и внутренние поверхности заготовок.

ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

В основе Эл.-хим. методов лежит принцип анодного растворения при электролизе. При подаче постоянного тока в зону обработки на поверхности заготовки происходит хим. реакции. Превращение слоя металла в хим. соединение. Продукты электролиза переходят в раствор или удаляются мех. путем.

Эл.-хим. полирование – проводят в ванне заполненной электролитом. Заготовку подключают к аноду, катодом служит, метал. пластина. Электролит подогревают до 40-60ºС. При подаче напряжения на электрод, начинается процесс анодного растворения (в выступах неровностей поверхности). Улучшаются электрофизические характеристики деталей: уменьшается глубина микротрещин, поверхностный слой не деформируется, исключаются упрочнения и термические изменения структуры, повышается коррозионная стойкость.

Этим методом получают поверхности под гальванические покрытия, доводят рабочие поверхности режущего инструмента, изготовляют тонкие ленты и фольгу, очищают и декоративно отделывают детали. Микронеровности сглаживаются, поверхность выравнивается.

Схема электрохимического полирования:

1 – ванна; 2 – обрабатываемая заготовка; 3 – пластина-электрод; 4 – электролит; 5 – микровыступ;

6 – продукты анодного растворения

Достоинства:

-возможность обработки любых материалов любой твердости и вязкости и прочности, не зависимо от механических свойств.

-высокое качество получаемой поверхности (отсутствие сил воздействия).

Недостатки:

-нужна исключительно тщательная предварительная обработка механическим способом

-высокая энергоемкость

-низкая точность из-за невозможности управлять силовыми линиями электромагнитного поля

-выделение в процессе операции вредных газов

-интенсивная коррозия поверхностей, на которые попадает электролит.

Эл.-хим. размерная обработка – проводят с прокачкой электролита под давлением между электродом и инструментом. Слой металла снимается со всей поверхности детали. Применяют при изготовлении деталей сложной формы, для прошивки отверстий. Участки, не требующие обработки, изолируют. Инструменту придают форму, обратную форме обрабатываемой поверхности. Формообразование происходит по методу копирования. Точность обработки повышается при уменьшении рабочего зазора. Для его контроля используют высокочувствительные элементы, которые встраивают в следящую систему.

Этот способ рекомендуют для обработки заготовок из высокопрочных сталей, карбидных и труднообрабатываемых материалов. Также можно обрабатывать тонкостенные детали с высокой точностью и качеством обработанной поверхности (отсутствует давление инструмента на заготовку).

Схема электрохимической размерной обработки:

1 – инструмент – катод; 2 – заготовка – анод

Достоинства:

- можно обрабатывать практически любые токопроводящие материалы

- высокая производительность в сочетании с высоким качеством поверхности

- электрохимические станки просты в обращении, используют низковольтное (до 24 в) электрооборудование

Недостатки:

- значительные плотности тока (до 200 а/см2) требуют мощных источников тока

- большие расходы электролита

Электроабразивная и электроалмазная обработка.

При таких видах обработки инструментом служит шлифовальный круг из абразивного материала на электропроводящей связке (бакелитовая связка с графитовым наполнителем).

Между анодом – заготовкой и катодом – шлифовальным кругом имеется зазор, куда подается электролит. Продукты анодного растворения удаляются абразивными зернами; шлифовальный круг имеет вращательное движение, а заготовка – движение подачи, которые соответствуют процессу механического шлифования.

Введение в зону резания ультразвуковых колебаний повышает производительность в 2…2,5 раза при улучшении качества поверхности. Эти методы применяются для отделочной обработки заготовок из труднообрабатываемых материалов, а также нежестких заготовок, так как силы резания незначительны.

схема электроабразивного шлифования:

1 – заготовка; 2 – абразивные зерна; 3 – связка шлифовального круга.

Достоинства:

-возможность обработки труднообрабатываемых материалов

Недостатки:

-незначительная сила резания

|

|

|