|

Составные элементы конвейеров с гибким тяговым органом

|

|

|

|

Транспортируемые грузы, классификация транспортирующих машин, выбор типа транспортирующей машины

Таблица 1.1-Характеристика режимов работы конвейеров

| Время работы конвейера в сутки | Класс использования конвейера по времени | Режимы работы конвейера | Примеры использования конвейеров |

| Менее одной смены | В1 | ВЛ | Периодически работающие конвейеры (на отдельных секциях склада, для уборки стружки и т.д.) |

| Одна смена Две смены Три смены | В2 В3 В4 | Л, С С, Т Т, ВТ | Конвейеры всех видов, непрерывно работающие (в заданное время) на предприятиях различных отраслей промышленности |

| Круглосуточно | В5 | ВТ | Конвейеры для непрерывных технологических процессов |

Рис. 1.1 - Классификация транспортирующих машин непрерывного действия

Таблица 1.2 - Распределение насыпных грузов по плотности

| Группы грузов | Плотность ρ, т/м3 |

| Легкие (торф, кокс, мука, древесные опилки) | До 0,6 |

| Средние (зерно, каменный уголь, шлак) | 0,6–1,6 |

| Тяжелые (порода, гравий, щебень, песок) | 1,6–2,0 |

| Особо тяжелые (руда, камень) | 2,0–4,0 |

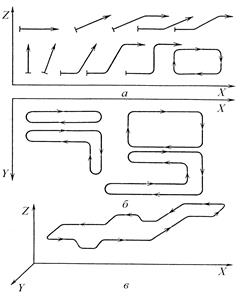

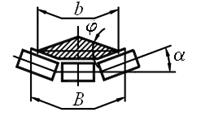

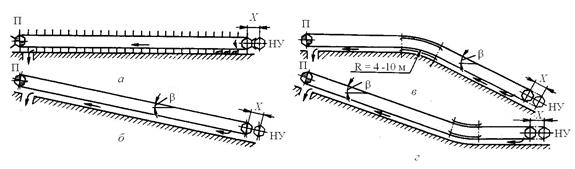

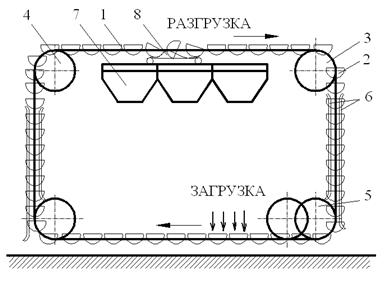

а – вертикально замкнутая, б – горизонтально замкнутая,

в – пространственная

Рис. 1.2 - Схемы трасс перемещения грузов транспортирующими машинами

Таблица 1.3-Группы подвижности частиц грузов

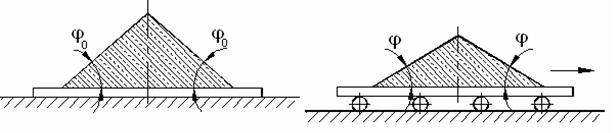

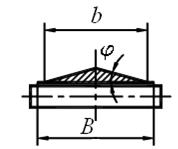

| Подвижность частиц груза | Насыпные грузы | Угол естественного откоса груза в покое φ 0, град | Расчетный угол естественного откоса груза в движении φ, град |

| Легкая | Апатит, сухой песок, сухая галька, пылеуголь | 30–35 | |

| Средняя | Влажный песок, формовочная земля, каменный уголь, камень, щебень, торф | 40–45 | |

| Малая | Сырая глина, гашеная известь | 50–56 |

|

|

|

Рис. 1.3 - Насыпные грузы

а б

а – в покое, б – в движении

Рис. 1.4 - Расположение насыпного груза

Составные элементы конвейеров с гибким тяговым органом

Таблица 2.1-Зависимость толщины наружных обкладок от свойств груза

| Свойства груза | Толщины обкладок | |

| Верхней δ1, мм | Нижней δ2, мм | |

| Малоабразивные насыпные | ||

| Среднеабразивные: мелкокусковые; среднекусковые | 3–4,5 4,5–8 | |

| Сильноабразивные среднекусковые и крупнокусковые | 4,5–10 | 2–3 |

| Штучные | 2–3 | 1–2 |

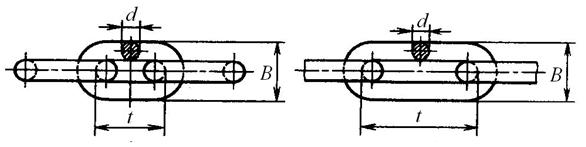

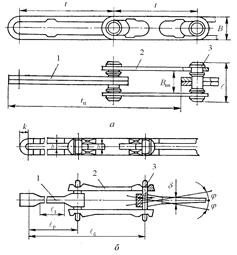

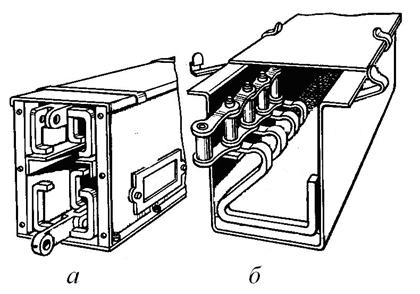

а б

а – короткозвенные, б – длиннозвенные

Рис. 2.1 - Круглозвенные сварные цепи

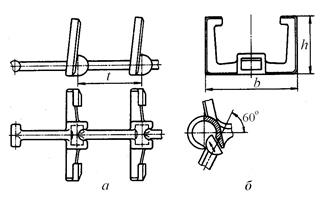

а – конструкция, б – способ сборки-разборки

Рис. 2.2 - Литая разборная цепь из ковкого чугуна

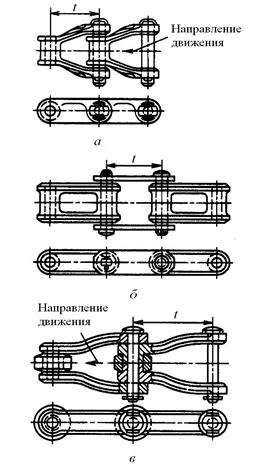

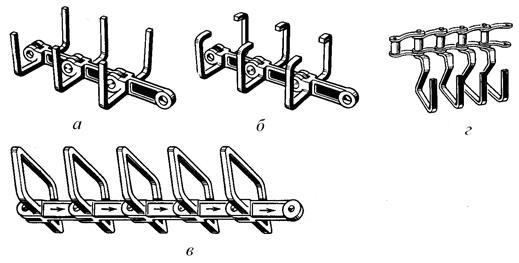

а, б – безроликовые, в – роликовая

Рис. 2.3 - Комбинированные цепи

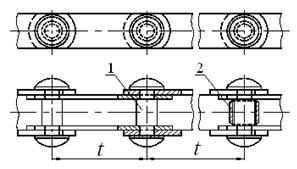

1 – безроликовые, 2 – роликовые

Рис. 2.4 - Пластинчатые цепи безвтулочные

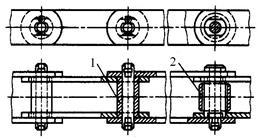

1 – безроликовые, 2 – роликовые

Рис. 2.5 - Пластинчатые цепи втулочные

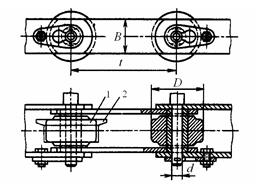

1 – с гладкими катками, 2 – с ребордами на катках

Рис. 2.6 - Пластинчатые цепи катковые

а – с фиксированными валиками, б – с искривленными пластинами

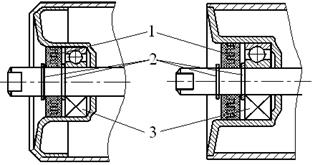

1 и 2 – пластины, 3 – валик

Рис. 2.7 - Разборные холодноштампованные цепи

1 – наружное звено цепи, 2 – внутреннее звено цепи, 3 – валик

Рис. 2.8 - Холодноштампованная разборная цепь

1 – звено, 2 – палец, 3 – шплинт, 4 – шайба, 5 – штифт-шпонка

Рис. 2.9 - Вильчатая цепь

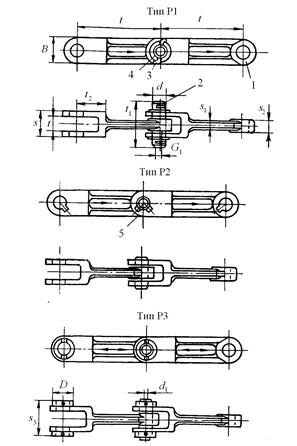

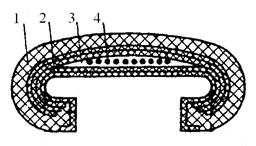

1 – верхняя (рабочая) обкладка, 2 – нижняя (нерабочая) обкладка,

3 – тканевые прокладки, 4 – резиновый заполнитель

Рис. 2.10 - Резинотканевая конвейерная лента

1 – верхняя (рабочая) обкладка, 2 – стальные тросы,

3 – нижняя (нерабочая) обкладка

Рис. 2.11 - Резинотросовая конвейерная лента

|

|

|

а – подготовленная лента, б – соединенная лента

Рис. 2.12 - Схема разделки концов резинотканевой ленты для вулканизации

Рис. 2.13 - Схема соединения концов резинотросовой ленты

Рис. 2.14 - Модульные полимерные ленты

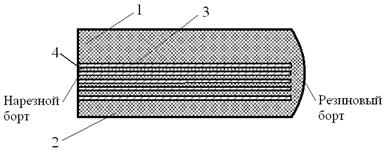

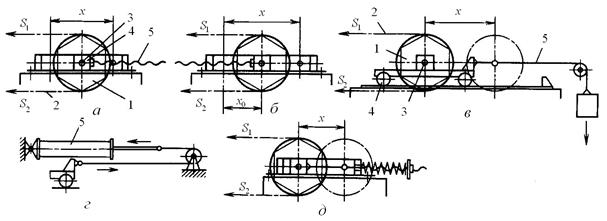

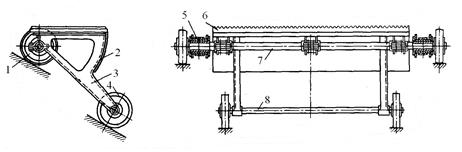

а – хвостовое грузовое, б – промежуточное грузовое,

в – гидравлическое, г – винтовое, д – пружинно-винтовое

Рис. 2.15 - Натяжные устройства

а, б – винтовые, в – тележечное грузовое,

г – пневматическое (гидравлическое), д – пружинно-винтовое

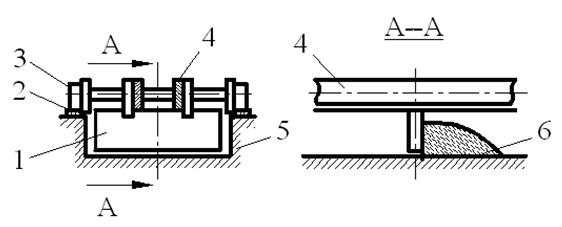

1 – поворотное устройство, 2 – тяговый элемент,

3 – ось поворотного устройства, 4 – ползуны, 5 – натяжной механизм

Рис. 2.16 - Схемы натяжных устройств

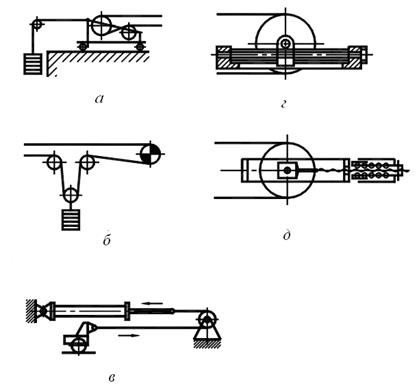

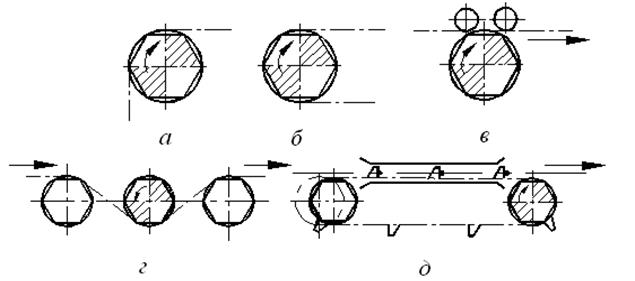

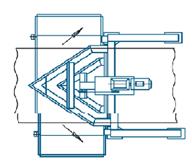

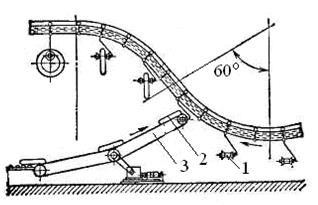

а, б, в – угловые со звездочкой (поворот на 90° и 180°),

г – на отклонении цепи, д – прямолинейный гусеничный

Рис. 2.17 - Схемы приводов с передачей тягового усилия зацеплением

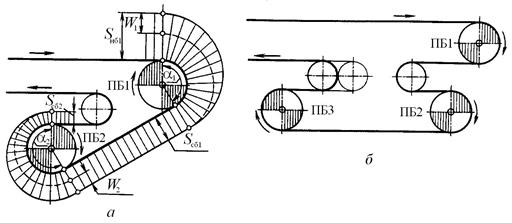

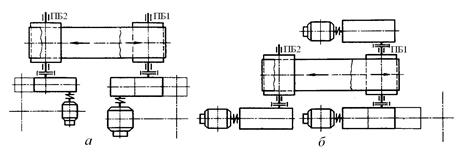

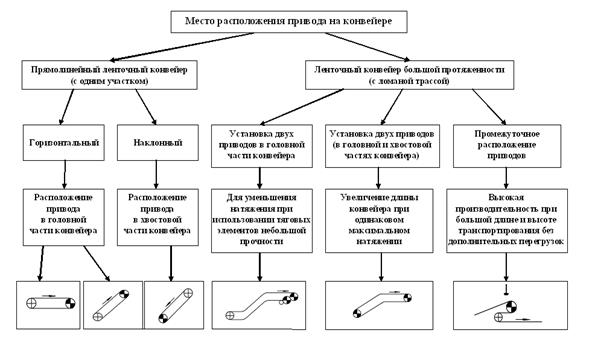

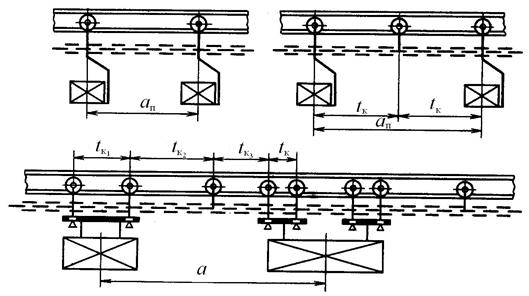

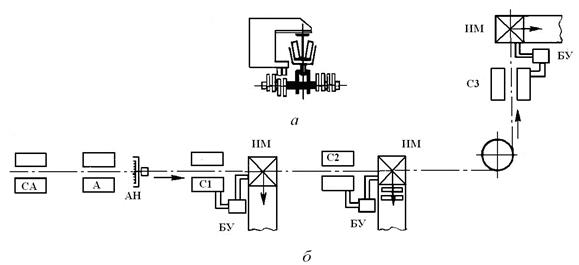

а – с одним двигателем, б – с двумя двигателями,

в, г – с тремя двигателями, д – многоприводного с промежуточными приводами

Рис. 2.18 - Схемы расположения приводов

а, б – на горизонтальном конвейере, в, г – на наклонном конвейере

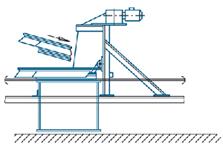

Рис. 2.19 - Расположение привода в головной части конвейера

(а – точка минимального натяжения)

Рис. 2.20 - Схема расположения привода и натяжного устройства

на конвейере с увеличенной длиной трассы

Ленточные конвейеры

Таблица 3.1- Распределение отказов в работе роликов по причинам их возникновения

| Причины выхода из строя роликов | Частота выхода из строя, % | |

| верхней ветви | нижней ветви | |

| Засорение подшипников и их стопорение | ||

| Отсутствие или недостаток смазки подшипников | ||

| Слабая посадка подшипника в корпусе | ||

| Слабая посадка подшипника на оси | ||

| Равномерное истирание обечайки по окружности |

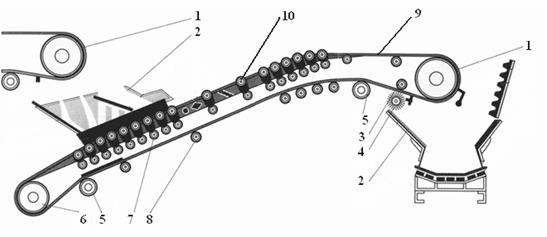

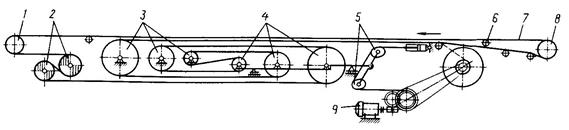

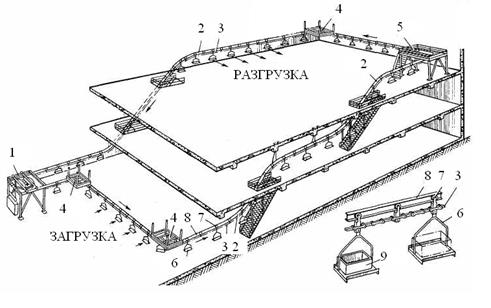

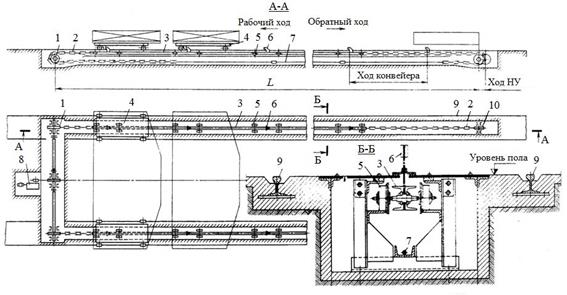

1 – приводной барабан, 2 –загрузочный лоток, 3 – прижимной ролик, 4 – очистное устройство, 5 – отклоняющий барабан,

6 – концевой барабан, 7 – амортизирующие роликоопоры,

8 – нижние роликоопоры, 9 – лента, 10 – верхние роликоопоры

Рис.3.1 - Схема ленточного конвейера

Таблица 3.2-Способы разгрузки барабанной сбрасывающей тележки в зависимости от конструкции разгрузочной воронки

|

|

|

| Наименование воронки | Характеристика воронки | Схема воронки | |

| Трехрукавная | Разгрузка на две стороны и вперед |

| |

| Двухрукавная | Разгрузка на две стороны |

| |

| Двухрукавная односторонняя правая | Разгрузка на одну сторону (правую) или вперед |

| |

| Двухрукавная односторонняя левая | Разгрузка на одну сторону (левую) или вперед |

| |

| Однорукавная правая | Разгрузка на правую сторону |

| |

| Однорукавная правая | Разгрузка на левую сторону |

| |

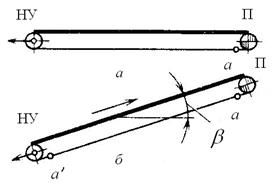

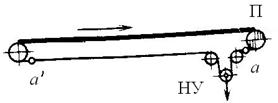

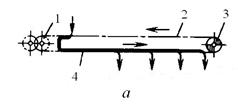

а – горизонтальная, б – наклонная, в – горизонтально-наклонная

г – сложная

Рис. 3.2 - Схемы трасс ленточных конвейеров

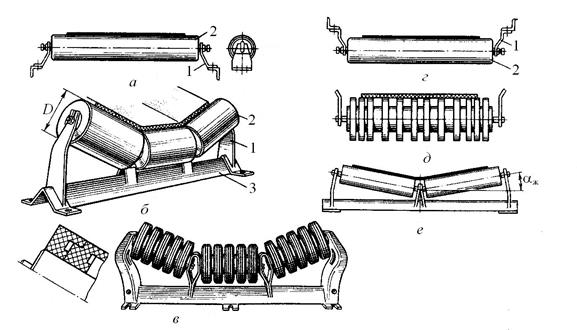

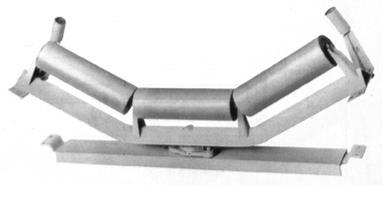

а, б, в – для верхней ветви: прямая, рядовая желобчатая, амортизирующая,

г, д, е – для нижней ветви: прямая, дисковая очистная, желобчатая

Рис. 3.3 - Роликоопоры ленточного конвейера

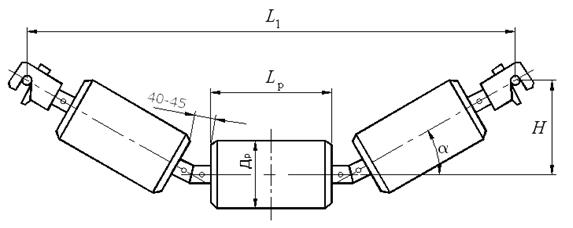

Рис. 3.4 - Конструктивная схема подвесной роликоопоры гирляндного типа

1 – трехроликовая опора, 2 – ролики, 3 – рама, 4 – шарнир,

5 – рычаги

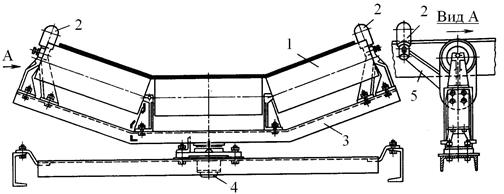

а – конструктивная схема, б – схема поворота при сдвиге ленты в сторону для нереверсивного конвейера,

в – конструктивное исполнение

Рис. 3.5 - Центрирующая роликоопора верхней ветви ленты

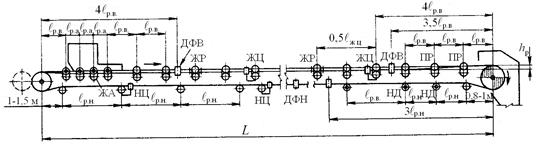

ЖА – желобчатые амортизирующие; ЖР – желобчатые регулирующие; ЖЦ – желобчатые центрирующие; ПР – переходные; НЦ – нижние центрирующие; НД – нижние дисковые;

ДФВ и ДФН – дефлекторные верхние и нижние

Рис. 3.6 - Схема расстановки роликоопор

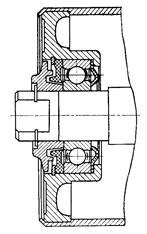

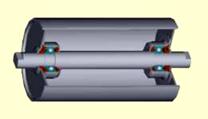

Рис. 3.7 - Подшипниковый узел ролика

Рис. 3.8 - Конструкция ролика со сквозной осью

1 – лабиринт, 2 – стопорное кольцо, 3 – подшипник

Рис. 3.9 - Конструктивное исполнение роликов с лабиринтным уплотнением

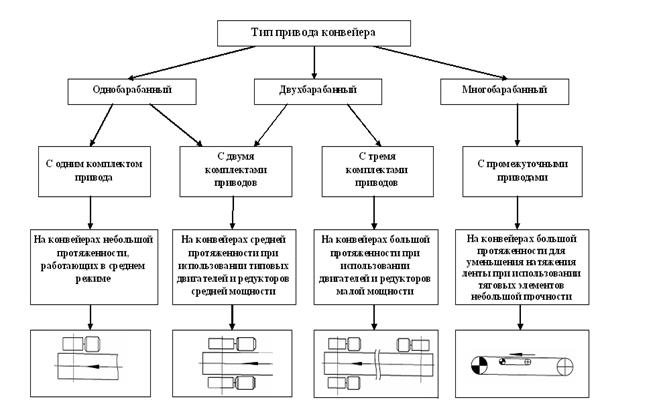

Рис. 3.10 - Схема однобарабанного привода

а – двухбарабанный, б – трехбарабанный

Рис. 3.11 - Приводы конвейеров с близко расположенными приводными барабанами

а – с двумя двигателями, б – с тремя двигателями

|

|

|

Рис. 3.12 - Схемы двухбарабанного привода

Рис. 3.13 - Расположение приводов на переднем и заднем концевых барабанах

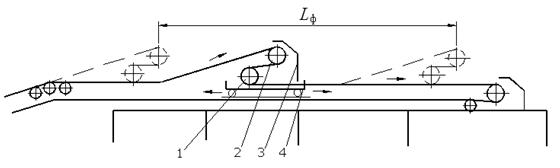

Рис. 3.14 - Схема к определению места расположения привода ленточного конвейера

Рис. 3.15 - Схема к определению выбора типа привода ленточного конвейера

Рис. 3.16 - Загрузочное устройство ленточного конвейера

Рис. 3.17 - Схема загрузки конвейера с помощью питателя

1 – отклоняющий барабан, 2 – концевой барабан,

3 – направляющая стенка воронки, 4 – барабанная тележка

Рис. 3.18 - Схема установки барабанного разгружателя

Рис. 3.19 - Схема плужкового разгружателя

а – двухстороннего действия, б – одностороннего действия

Рис. 3.20 - Стационарные плужковые сбрасыватели

а, б – на барабане, в – по кривой свободного провисания,

г – на роликовой батарее

Рис. 3.21 - Схемы отклонения ленты

а – очистной скребок, б –вращающаяся щетка

Рис. 3.22 - Очистные устройства

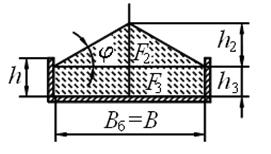

а б

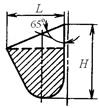

а – на прямой роликоопоре, б – на желобчатой роликоопоре

Рис. 3.24 - Расположение насыпного груза

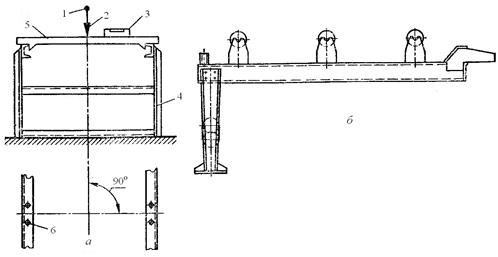

а – подготовка к монтажу, б – секция конвейера

1 – ориентир, 2 – отвес, 3 – уровень, 4 – металлоконструкция,

5 – шаблон, 6 – отверстия

Рис. 3.25 - Схема подготовки металлоконструкции к монтажу

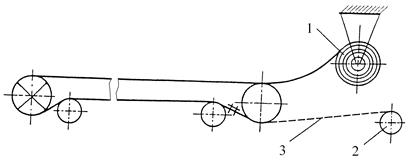

1 – рулон ленты, 2 – барабан лебедки, 3 – канат

Рис. 3.26 - Схема навески ленты с помощью привода и лебедки

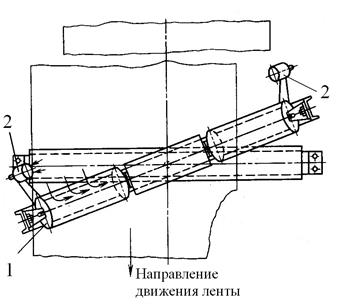

а – с приводного барабана, б – в средней части

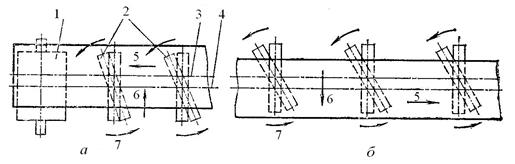

1 – приводной барабан, 2 – роликоопоры, 3, 4 – оси ленты и конвейера, 5, 6, 7 – направления движения ленты, ее схода и разворота роликоопор

Рис. 3.27 - Регулировка верхних роликоопор ленточного конвейера при сходе ленты

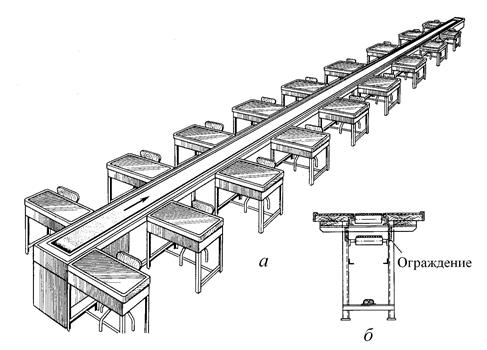

а – общий вид, б – поперечное сечение

Рис. 3.28 - Ленточный конвейер для пооперационного перемещения изделий между рабочими местами

1 – передний барабан, 2 – привод,

3 – неподвижные барабаны, 4 – подвижные барабаны,

5 – натяжное устройство, 6 – роликоопоры, 7 – лента,

8 – задний концевой барабан,

9 – привод телескопического устройства

Рис. 3.29 - Схема телескопического ленточного конвейера

1 – натяжной барабан, 2 – лента, 3 – приводной барабан,

4, 5 – воздушные камеры

Рис. 3.30 - Схема конвейера с лентой на воздушной опоре

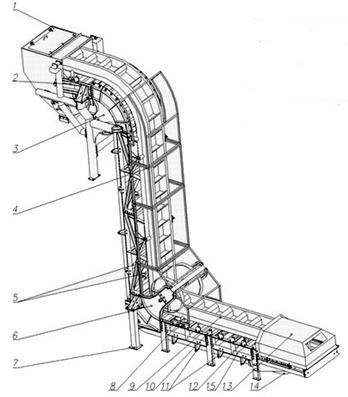

1 – бункер, 2 – приводная станция, 3 – оголовок,

4 – сеточное ограждение, 5 – успокаивающие ролики,

6 – прижимающая станция, 7 – опора, 8 – дефлекторный ролик,

9 – лента с ребрами и гофробортом, 10 – ролик,

11 – поддерживающие ролики, 12 – амортизирующий ролик,

|

|

|

13 – кожух натяжной станции, 14 – натяжная станция, 15 – рама

Рис. 3.31 - Конструктивная схема Z -образного конвейера

Рис. 3.32 - Схемы трасс Z -образных конвейеров

Цепные конвейеры

Таблица 4.1 - Типы настилов пластинчатых конвейеров

| Конструктивная схема настила | Тип конвейера | Область применения |

| Плоский разомкнутый ПР | Транспортирование штучных грузов |

| Плоский сомкнутый ПС | Транспортирование штучных и насыпных (кусковых) грузов |

| Безбортовой волнистый В | |

| Бортовой волнистый БВ | Транспортирование насыпных и штучных грузов |

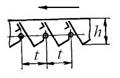

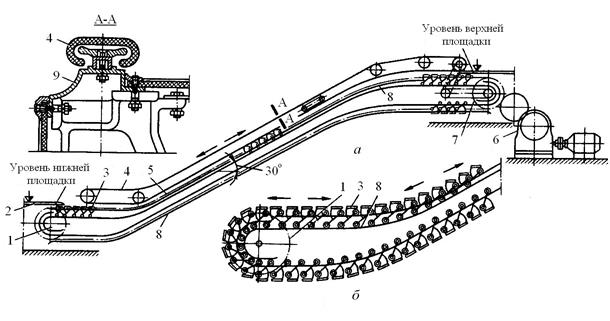

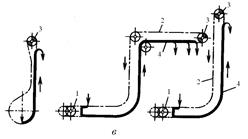

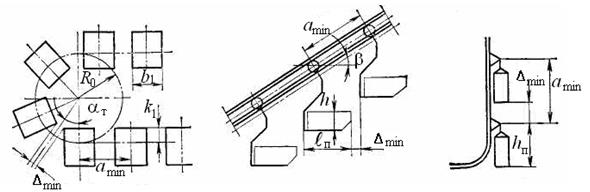

а – горизонтальная, б – горизонтально-наклонная, г – наклонная,

д – наклонно-горизонтальная, в, е, ж – сложная

Рис. 4.1 - Схемы трасс пластинчатых конвейеров

Таблица 4.2-Рекомендации к выбору типа настила пластинчатого конвейера

| Тип настила | Угол наклона конвейера β (º) |

| Гладкий без бортов | β' – 9 |

| Волнистый без бортов | β' – 5 |

| Коробчатый без бортов | |

| Гладкий с бортами | β' – 6 |

| Волнистый с бортами | β' – 3 |

| Коробчатый с бортами |

β' – угол трения груза о настил

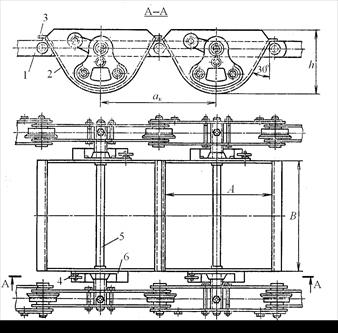

1 – настил, 2 – тяговая цепь, 3 – приводная звездочка,

4 – натяжное устройство, 5 – загрузочный бункер

Рис. 4.2 - Пластинчатый конвейер

Таблица 4.3-Значения коэффициента с 2

| Угол наклона конвейера, град | Тип настила | |

| Без бортов | С бортами | |

| До 10 | 1,00 | 1,00 |

| 10–20 | 0,90 | 0,95 |

| Более 20 | 0,85 | 0,90 |

Рис. 4.3 - Расположение насыпного груза на плоском настиле

Таблица 4.4-Значения коэффициента с и

| Транспортируемый груз | Угол наклона конвейера, град | |||||

| Легкосыпучий | 0,5–0,6 | 0,42–0,51 | 0,32–0,39 | 0,25–0,3 | – | – |

| Плохосыпучий | 0,7–0,8 | 0,69–0,75 | 0,59–0,68 | 0,52–0,6 | 0,42–0,48 | 0,35–0,4 |

а б

а – с подвижными бортами, б – с неподвижными бортами

Рис. 4.4 - Типы бортовых настилов

Таблица 4.5-Формулы к подробному тяговому расчету ковшового конвейера

| № точки | Формула к расчету |

| Расчет по направлению движения | |

| S 0 = S min= 20–30 кН | |

| S 1 = S 0 + q 0 ω ℓ 0-1 | |

| S 2 = S 1 + (q г + q 0) ω ℓ 1-2 | |

| S 3 = S 2 + S 2 (ξ – 1) + (q г + q 0)(D 0 / 2)ξ | |

| S 4 = S 3 + (q г + q 0) Н 3-4 | |

| S 5 = S 4 + S 4(ξ – 1) + (q г + q 0) (D 0 / 2)ξ | |

| S 6 = S 5 + (q г + q 0) ω ℓ 5-6 + 12 (m к g + q г t к) | |

| S 7 = S 6 + q 0ω ℓ 6-7 = S нб | |

| Расчет против направления движения | |

| S 8 = S 0 + q 0(D 0 / 2)ξ – S 0[1 – (1/ξ)] | |

| S 9 = S 8 + q 0 Н 8-9 = S сб |

Рис. 4.5 - Схема трассы изгибающегося пластинчатого конвейера

1 – настил, 2 – цепь, 3 – опорное устройство, 4 – каток

Рис. 4.6 - Пластинчатый конвейер пластинчатого конвейера с пространственной трассой

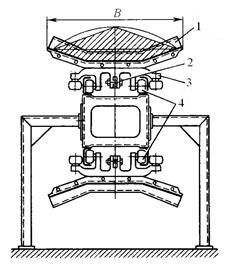

1 – привод, 2 и 5 – входные площадки, 3 – лента (полотно),

4 – поручень, 6 – натяжное устройство, 7 – роликоопоры

Рис. 4.7 - Схема пассажирского конвейера

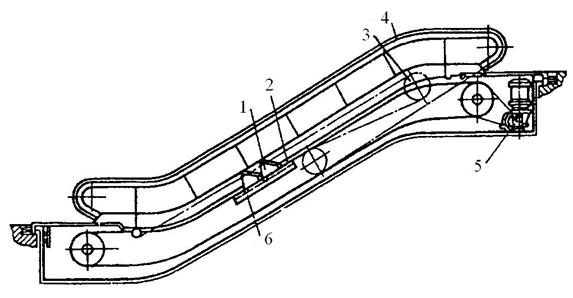

1 – ступени, 2 – тяговые цепи, 3 – привод поручней,

4 – поручневое устройство, 5 – привод лестничного полотна,

6 – направляющие ходовых катков ступеней

Рис. 4.8 - Схема поэтажного эскалатора

1 – натяжная звездочка, 2 – входная площадка,

3 – ступенчатый настил, 4 – поручень, 5 – тяговые цепи,

6 – привод, 7 – приводная звездочка, 8 – направляющие пути,

9 – балюстрада

Рис. 4.9 - Конструктивная схема эскалатора

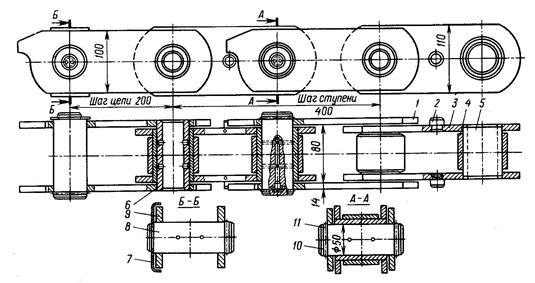

1 – наружная пластина, 2 – упор цепи, 3 – внутренняя пластина,

4 – ролик, 5 – втулка, 6 – полый валик, 7 – стопорная шайба,

8 – соединительный валик, 9 – соединительная пластина,

10 – сплошной валик, 11 – пружинное кольцо

Рис. 4.10 - Тяговая цепь эскалатора

1 – основные катки, 2 –подступенок, 3 –каркас,

4 –вспомогательные катки, 5 –тяговые цепи, 6 –гребенчатая плита,

7 и 8 –оси катков

Рис. 4.11 - Ступень эскалатора

1 – обкладка, 2 – тканевый сердечник, 3 – наполнитель резиновый,

4 – стальные тросы

Рис. 4.12 - Устройство поручня армированного резинотросового

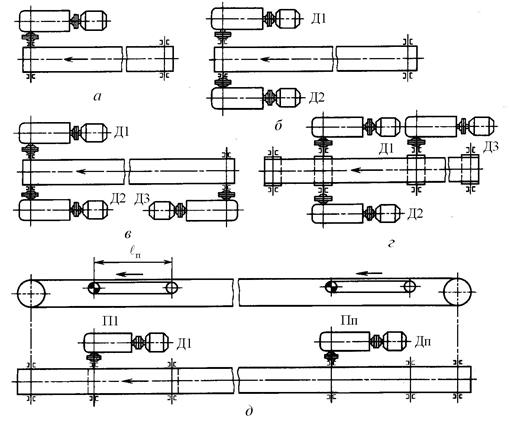

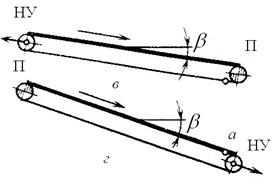

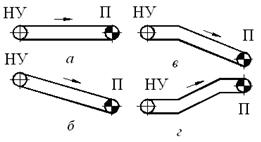

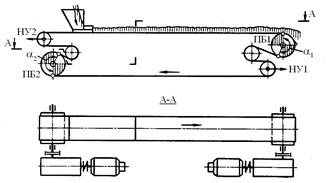

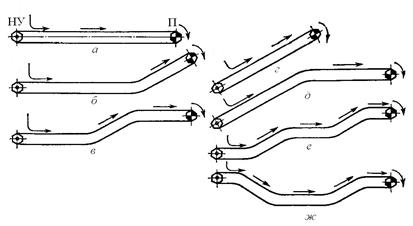

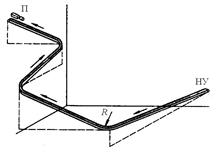

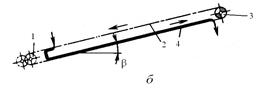

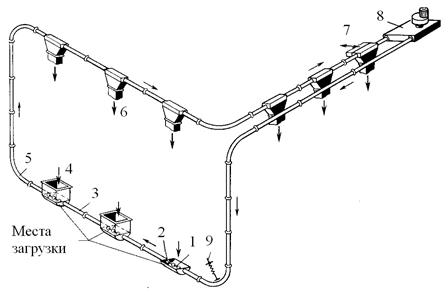

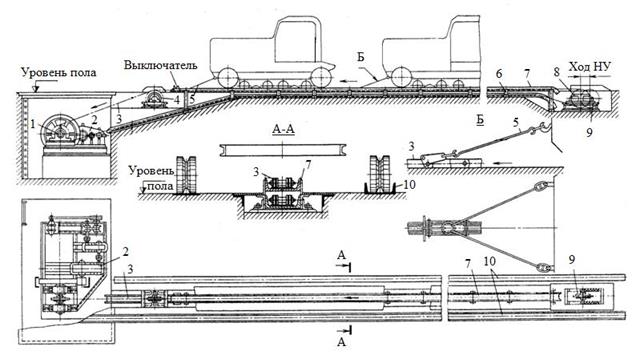

а – горизонтальная, б – наклонная, в – горизонтально-наклонная,

г – комбинированная

П – привод; НУ – натяжное устройство; Х – ход натяжного устройства

Рис. 4.13 - Схемы скребковых конвейеров со сплошными высокими скребками

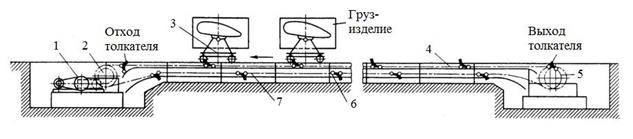

1 – желоб, 2 – скребки, 3 – тяговая цепь (цепи), 4 – груз,

5 – натяжное устройство, 6 – привод

Рис. 4.15 - Схема скребкового конвейера со сплошными высокими скребками

1 – скребок, 2 – направляющие пути, 3 – катки цепи, 4 – тяговая цепь, 5 – желоб, 6 – груз

Рис. 4.16 - Схема движения материала по желобу в конвейере

со сплошными высокими скребками

а –транспортирование легкосыпучего зернистого и пылевидного груза, б – плохосыпучего кускового, в – на наклонном конвейере

Рис. 4.17 - Схема расположения насыпного груза перед высокими сплошными скребками

Рис. 4.18 - Схема сил, действующих на скребок

Рис. 4.19 Схемы к расчету скребковых конвейеров

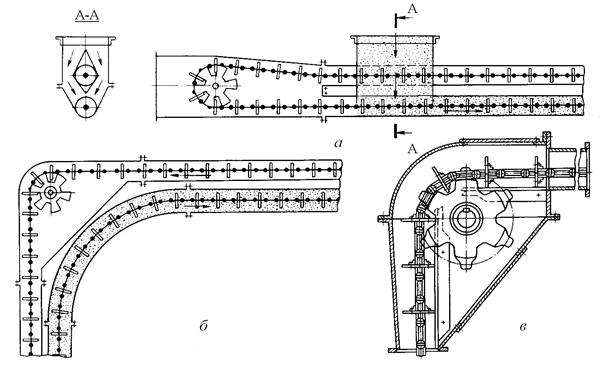

а, б, в – вертикально замкнутых, г – горизонтально замкнутых

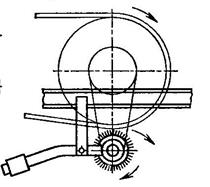

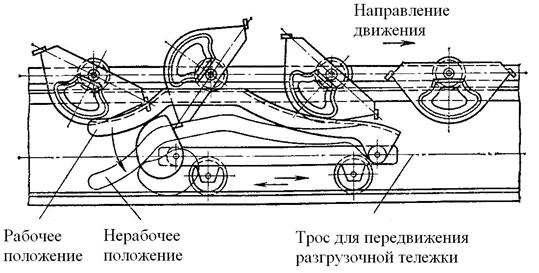

Рис. 4.20 - Ходовая часть конвейеров с контурными скребками

а – вертикально замкнутых, б – горизонтально замкнутых

Рис. 4.21 - Поперечные сечения конвейеров с контурными скребками

1 – натяжное устройство, 2 – нерабочая ветвь, 3 – привод,

4 – рабочая ветвь

а – горизонтальная, б – наклонная, в – комбинированная

Рис. 4.22 - Схемы трасс вертикально замкнутых конвейеров с контурными скребками

1 – рабочая ветвь, 2 – желоб, 3 – холостая ветвь, 4 – приводная звездочка, 5 – скребок, 6 – поворотный барабан, 7 – патрубок для возврата просыпавшегося груза

а, б – расположение зон загрузки и разгрузки на конвейере с вертикальными участками, в – участок поворота трассы

г, д – расположение зон загрузки и разгрузки на конвейере с горизонтальными участками

Рис. 4.23 - Элементы конвейеров с контурными скребками

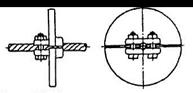

Рис. 4.24 - Схемы вертикально и горизонтально замкнутых

трубчатых скребковых конвейеров

1 – цепь, 2 – скребки, 3 – труба, 4 – загрузочное устройство,

5 – поворотные устройства, 6 – разгрузочный бункер,

7 – очистное устройство, 8 – привод, 9 – натяжное устройство

Рис. 4.25 - Схема трубчатого скребкового конвейера

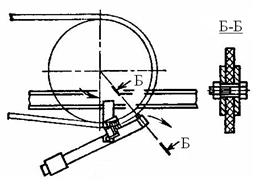

а – загрузочное устройство, б, в – поворотное устройство

Рис. 4.26 - Схемы элементов трубчатых скребковых конвейеров

Рис. 4.27 – Крепление дисков к канату

1 – канат; 2 – скребки; 3 – полумуфты

Рис. 4.28 - Тягово-несущий элемент канатно-дисковых конвейеров для перемещения длинномерных грузов

а – схема; б – секция

1 – желоб; 2 – штанга; 3 – скребки; 4 – шипы;

5 – гидротолкатель; 6 – опорная балка; 7 – направляющие

Рис. 4.29 - Штанговый скребковый конвейер для перемещения витой стружки

1 – привод; 2 – кривошипно-шатунный механизм;

3 – штанга; 4 – желоб; 5 – скребки

Рис. 4.30 - Штанговый скребковый конвейер для перемещения дробленой стружки

1 – тяговые цепи; 2 – ковши; 3 – привод; 4 – питатель;

5 – приемный бункер; 6 – желоб; 7 – кожух

Рис. 4.31 - Схема скребково-ковшового конвейера

1 – катковые цепи; 2 – ковши; 3 – привод;

4 – отклоняющие звездочки; 5 – натяжное устройство;

6 – направляющие рельсы; 7 – приемный бункер;

8 – разгрузочное устройство

Рис. 4.32 - Схема ковшового конвейера

1 – цепь; 2 – ковши с закругленным днищем;

3 – козырьки; 4 – ролик; 5 – ось; 6 – упоры

Рис. 4.33 - Ходовая часть ковшового конвейера с сомкнутыми ковшами

а,б - с сомкнутыми ковшами; в - расставленными ковшами

Рис. 4.34 - Схемы ходовой части конвейера

Рис. 4.35 - Разгрузочное устройство ковшового конвейера

Рис. 4.36 - Схема для подробного тягового расчета

1 – отклоняющие звездочки; 2 – направляющие; 3 – загрузочное устройство; 4 – НУ; 5 – привод; 6 – разгрузочное устройство;

7 – ходовая часть

Рис. 4.37 - Люлечный конвейер

1 – люльки; 2 – тяговые цепи; 3 – оси

Рис. 4.38 - Ходовая часть люлечного конвейера

П – привод; НУ – натяжное устройство;

З – зона загрузки; Р – зона разгрузки

Рис. 4.39.1 - Схемы трасс люлечных конвейеров

1 – натяжное устройство; 2 – вертикальные перегибы трассы;

3 – тяговый элемент; 4 – поворотные устройства; 5 – привод;

6 – подвески; 7 – каретки; 8 – подвесной путь; 9 – груз

Рис. 4.39.2 - Подвесной грузонесущий конвейер

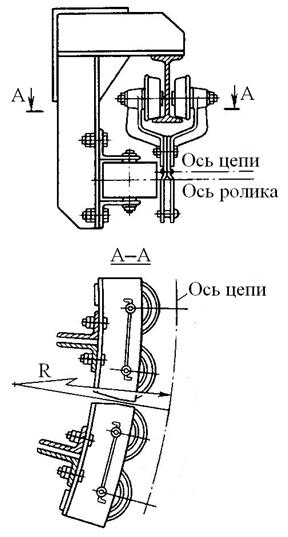

1 – цепь; 2 – катки; 3 – кронштейн; 4 – прокладки

Рис. 4.40 - Каретка подвесного грузонесущего конвейера

Рис. 4.41 - Схема установки одинарных и траверсных кареток на тяговой цепи

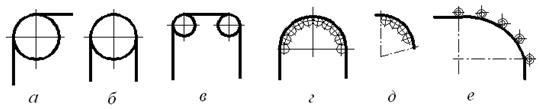

а, б, в – на звездочках или блоках;

г, д – на роликовой батарее; е – на направляющей шине

Рис. 4.42 - Схемы горизонтальных поворотов подвесных конвейеров

Рис. 4.43 - Поворотное устройство подвесного конвейера на роликовой батарее

а – в виде треугольника; б – консольного стержня

Рис. 4.44 - Участки трассы подвесного грузонесущего конвейера с вертикальными перегибами с шарнирной подвеской

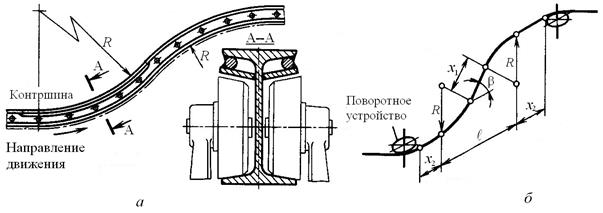

а – расположение контршин;

б – сочетание вертикальных и горизонтальных поворотов

Рис. 4.45 - Схемы вертикальных перегибов подвесного пути

а б в г

а – в – однобалочные; г – двухбалочные

Рис. 4.46 - Профили подвесного пути

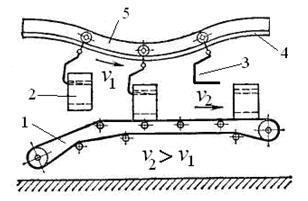

1 – подвеска; 2 – груз; 3 – ленточный конвейер

Рис. 4.47 - Схема полуавтоматической загрузки подвесного конвейера

1 – ленточный конвейер; 2 – груз;

3 – подвеска; 4 – цепь; 5 – подвесной путь

Рис. 4.48 - Схема полуавтоматической разгрузки подвесного конвейера

а – контактное считывание адреса;

б – схема расстановки комплекта аппаратуры

Рис. 4.49 - Схема децентрализованного управления адресованием

а б в

а – горизонтальном; б – наклонном; в – вертикальном

Рис. 4.50 - Схемы для расчета шага подвесок на участке

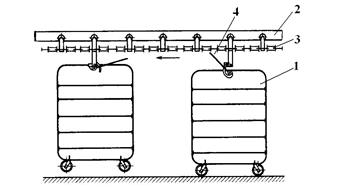

1 – тележка; 2 – подвесной путь;

3 – тяговая цепь; 4 – рычажный захват

Рис. 4.51 - Схема несуще-ведущего конвейера

1 – установочный кондуктор; 2 – поворотное приспособление;

3 – сплошное перекрытие; 4 – ограждение

Рис. 4.52 - Конвейер с опрокидывающимися тележками

для сборки автомобильных двигателей

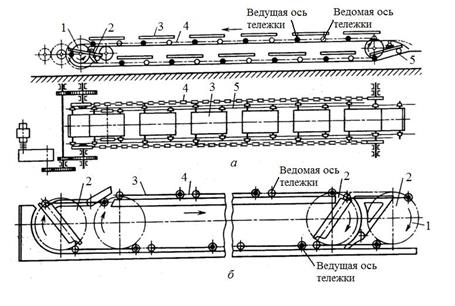

а – схема конвейера; б – схема нагрузок на тележки;

1 – привод; 2 – тяговый элемент; 3 – тележки; 4 – опорная металлоконструкция; 5 – натяжное устройство

Рис. 4.53 - Схема вертикально замкнутого тележечного конвейера

с опрокидывающимися тележками

а – наклонно; б – плоскопараллельно;

1 – привод; 2 – устройство для передачи тележек с ветви на ветвь;

3 – тележка; 4 – цепь; 5 – путь

Рис. 4.54 - Схема вертикально замкнутого тележечного конвейера с неопрокидывающимися тележками, перемещающимися с ветви на ветвь

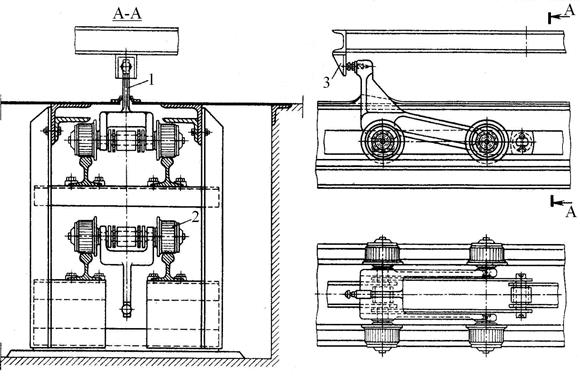

1 – приводная звездочка; 2 – привод; 3 – тяговая цепь;

4 – поворотное устройство; 5 – тяги;

6 – опорная металлоконструкция; 7 – направляющие пути;

8 – натяжная звездочка; 9 – натяжное устройство;

10 – специальные напольные пути

Рис. 4.55 - Вертикально замкнутый безтележечный грузоведущий конвейер с захватом за цепь конвейера для сборочной линии

1 – привод; 2 – приводная звездочка; 3 – тележка; 4 – тяговая цепь;

5 – НУ; 6 – опорная металлоконструкция; 7 – направляющие пути

Рис. 4.56 - Схема вертикально замкнутого грузоведущего тележечного конвейера с горизонтальной трассой движения тележек

1 – натяжная звездочка; 2 – толкатель; 3 – тяговая цепь;

4 – приводная звездочка; 5 – направляющий путь

Рис. 4.57 - Вертикально замкнутый грузоведущий конвейер

для перемещения грузов по стационарным роликам

1 – толкатели; 2 – ходовые катки; 3 – захваты

Рис. 4.58 - Ходовая часть грузоведущего тележечного конвейера

1 – приводная звездочка; 2 – цепь (канат); 3 – штанга; 4 – тележка;

5 – опорные катки;6 – ведущие толкатели; 7 – тяга; 8 – привод;

9 – рельсовый путь; 10 – натяжная звездочка

Рис. 4.59 - Схема грузоведущего двухштангового конвейера

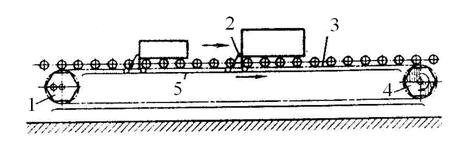

а – схемы положений рамы конвейера за один цикл перемещения груза; б – схема перемещения рамы конвейера;

1 – неподвижная рама; 2 – направляющие ролики; 3 – подвижная рама; 4 – подъемники; 5 – опорные катки; 6 – привод

Рис. 4.60 - Схема шагающего конвейера

Элеваторы

Таблица 5.1-Типы ковшей ковшовых элеваторов

| Конструктивное исполнение ковша | Тип ковша |

| Глубокий с цилиндрическим днищем |

| Мелкий с цилиндрическим днищем |

| Остроугольный с бортовыми направляющими |

| С бортовыми направляющими и скругленным днищем |

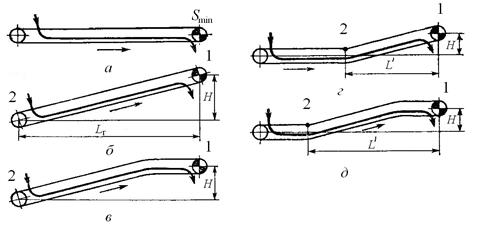

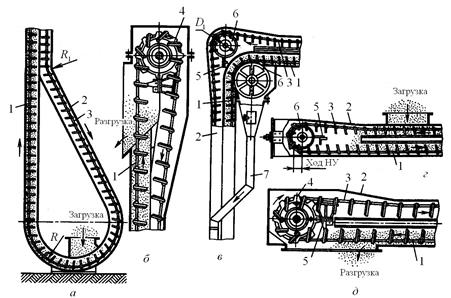

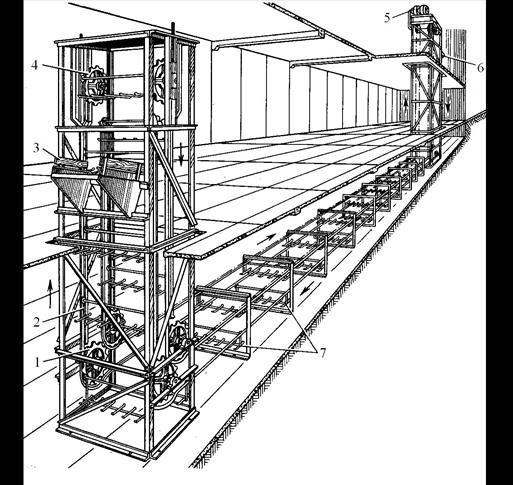

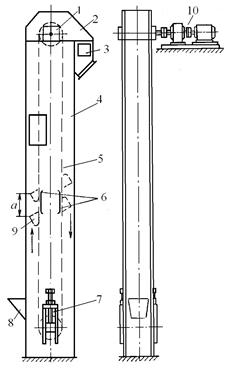

а – ленточного; б – цепного со свободно свисающей обратной ветвью; в – двухцепного с поддерживаемой обратной ветвью

Рис. 5.1 - Схема круто наклонного элеватора

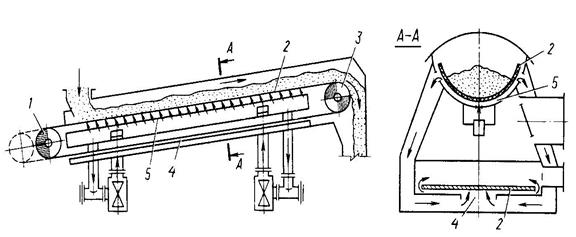

1 – приводной барабан; 2 – разгрузочный патрубок;

3 – смотровые люки; 4 – кожух; 5 – тяговый элемент;

6 – направляющие шины; 7 – натяжное устройство;

8 – загрузочный башма

|

|

|